Изобретение относится к электротехнике, а именно к конструкции коллекторов электрических машин, изготовленных на пластмассе.

Известен коллектор электрической машины с несущим пластмассовым корпусом, содержащий пластины из углеродного материала трапециевидной или прямоугольной формы. Укрепление пластины осуществляется за счет сил адгезии между поверхностью пластины и опрессовывающей пластмассой [1].

К недостаткам известного коллектора относятся нестабильность механической прочности в зоне адгезии, что приводит к разрушению коллектора при больших центробежных нагрузках; сложность получения трапециевидных и прямоугольных углеродных пластин-ламелей; возможность деформации ламелей при изготовлении их путем продольного фрезерования углеродного цилиндра, что приводит к возникновению концентрации напряжений в несущей части ламелей и разрушению углеродного материала, обладающего высокой хрупкостью; возможность отделения заливочного компаунда от изоляционного корпуса в результате местных нагревов при пайке якорной обмотки к металлической полосе.

Известен также коллектор электрической машины, содержащий токоведущие сегменты, размещенные на поверхности изоляционного корпуса из полимерного материала, выполненного в виде цилиндрической втулки с торцовыми выступами [2].

Недостатком известного коллектора являются большие потери рабочей поверхности коллектора за счет двух торцовых выступов на несущем пластмассовом корпусе, необходимых для токоведущих вставок; недостаточная механическая прочность конструкции коллектора, обусловленная креплением токоподводящих элементов за счет ослабления отверстиями торцовых дисков несущего корпуса.

Кроме того, к недостаткам указанного коллектора относится сложность его изготовления, обусловленная тем, что полимерная втулка имеет относительно сложную форму, необходимую для крепления токоведущих вставок (что требует для ее изготовления применения сложных пресс-форм или проведения дополнительной операции сверления); необходимы изготовление и установка в отверстия втулки токоведущих вставок; операция заливки компаундом; предварительная металлизация контактных поверхностей токоведущих вставок для пайки якорной обмотки, что требует операции зачистки облоя после заливки их компаундом и термообработки пластмассового корпуса или защиты от попадания компаунда.

Целью изобретения является упрощение конструкции, повышение надежности и технологичности.

Цель достигается тем, что в коллекторе электрической машины, содержащем токоведущие сегменты, размещенные на поверхности изоляционного корпуса из полимерного материала, выполненного в виде цилиндрической детали, например втулки, преимущественно с торцовыми выступами, имеется промежуточный слой из смеси полимерного и керамического материала, при этом керамический материал, входящий в смесь, содержит на поверхности частиц металлический монослой, а токоведущие сегменты выполнены многослойными, причем первый слой, размещенный на поверхности промежуточного слоя, выполнен из химически осажденного металла.

Анализ заявляемого технического решения по сравнению с известными в данной и смежной областях техники позволяет сделать вывод о том, что указанная в формуле изобретения совокупность отличительных признаков соответствует критериям "новизна" и "существенные отличия".

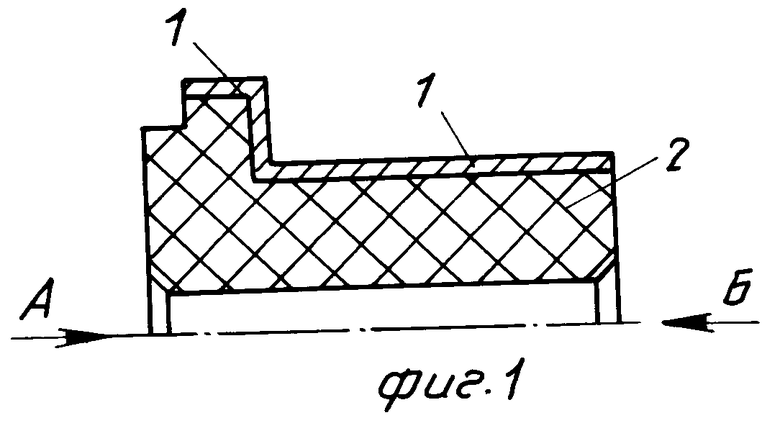

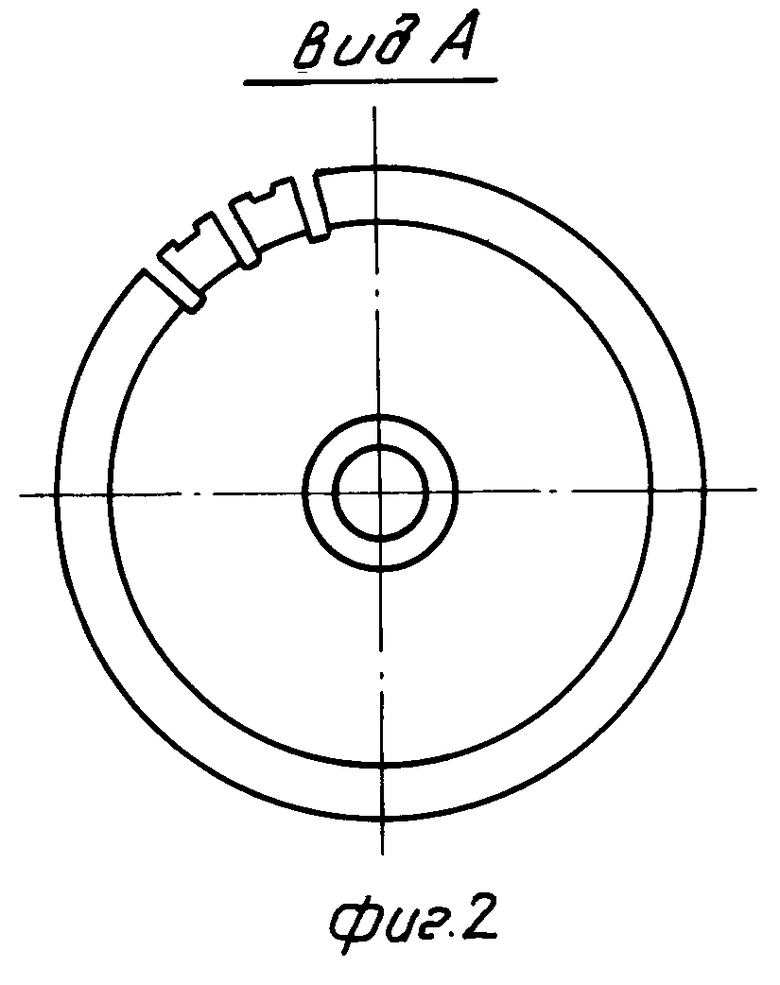

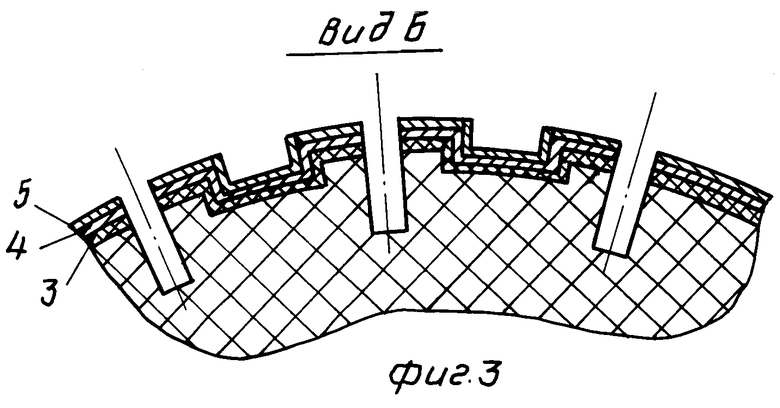

На фиг.1 изображен предлагаемый коллектор, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1.

Коллектор электрической машины (фиг.1) содержит токоведущие элементы 1, расположенные на поверхности втулки 2, выполненной из полимерного изоляционного конструкционного материала, например термореактивного материала на основе фенолформальдегидной смолы.

Промежуточный слой 3 на поверхности втулки является основой для последующего формирования токоведущих элементов методом химического осаждения металлопокрытия. Промежуточный слой представляет собой смесь полимерного материала, например эпоксидной смолы, с керамическим материалом, предварительно обработанным в растворе соли металла, способного создавать активные центры (например, диоксид титана, обработанный в растворе хлористого палладия).

Токоведущие элементы представляют собой два или несколько слоев одинаковых (например медь) или различных (например, медь и сплав медь-олово) металлов 4, 5, нанесенных на поверхность промежуточного слоя методами химической и гальванической металлизации.

Прочность конструкции обеспечивается наличием химической адгезионной связи между металлическими токоведущими элементами и промежуточным слоем.

Соединение выводов якорной обмотки с токоведущими элементами коллектора осуществляется известными способами.

Коллектор изготавливают следующим образом.

Методом токарно-фрезерной обработки или прессованием изготавливают изоляционную втулку с торцовыми выступами.

На поверхность втулки известными способами, например с использованием краскораспылителя, наносят промежуточный слой установленной толщины (120-140 мкм) и проводят термообработку до полной полимеризации нанесенного покрытия.

Затем втулку с нанесенным промежуточным слоем обрабатывают в растворе смеси кислот и известным способом наносят на поверхность химическое медное покрытие.

Гальваническое металлопокрытие наносят известным способом до получения заданной толщины.

Далее производят механическую доработку коллектора с целью устранения "биения" и фрезерование ламелей.

Применение заявляемого коллектора электрической машины позволит значительно упростить конструкцию и ее технологичность; резко сократить сроки изготовления и снизить трудоемкость; повысить монолитность коллектора; увеличить механическую прочность коллектора при воздействии центробежных сил за счет значительного снижения веса ламелей и наличия химической адгезионной связи между элементами коллектора; исключить тепловые деформации коллектора за счет исключения физических связей между разнородными материалами; полностью механизировать и автоматизировать процесс изготовления коллектора; обеспечить возможность многократного использования отработанных коллекторов за счет простоты проведения ремонтно-восстановительных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллектор электрической машины | 1982 |

|

SU1083270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 1993 |

|

RU2069612C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СИТАЛЛОКЕРАМИЧЕСКИХ РЕЗИСТОРОВ | 1990 |

|

RU2103757C1 |

| РОТОР БЕСЩЕТОЧНОГО ВОЗБУДИТЕЛЯ | 1994 |

|

RU2083046C1 |

| ЩЕЛОЧНОЙ АККУМУЛЯТОР | 2001 |

|

RU2188482C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ФОРМОВКИ КОЛЛЕКТОРОВ МАШИН ПОСТОЯННОГО ТОКА | 1992 |

|

RU2091963C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

| УСТРОЙСТВО ТОКОСЪЕМА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1994 |

|

RU2083038C1 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

Использование: изобретение касается к электротехнике, а именно к конструкции коллекторов электрических машин, изготовленных на пластмассе. Сущность изобретения: коллектор содержит токоведущие элементы, расположенные на поверхности втулки, выполненной из полимерного изоляционного конструкционного материала. Между токоведущими элементами и втулкой введен промежуточный слой, представляющий собой смесь полимерного материала с керамическим материалом, при этом кермический материал содержит на поверхности частиц металлический монослой. Токоведущие элементы выполнены многослойными, причем первый слой, размещенный на поверхности промежуточного слоя, выполнен из химически осажденного металла. 3 ил.

КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, содержащий токонесущие сегменты, размещенные на поверхности изоляционного корпуса из полимерного материала, выполненного в виде цилиндрической детали с торцевыми выступами, отличающийся тем, что, с целью упрощения конструкции, повышения надежности и технологичности, он содержит промежуточный слой из смеси полимерного и керамического материалов, причем керамический материал, входящий в смесь, содержит на поверхности частиц металлический монослой, а токоведущие сегменты выполнены многослойными, причем первый слой, размещенный на поверхности промежуточного слоя, выполнен из химически осажденного металла.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коллектор электрической машины | 1982 |

|

SU1083270A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1990-08-13—Подача