Изобретение относится к электротехнике и может быть использовано при изготовлении коллекторов электрических машин.

Известны способы изготовления коллекторов, в соответствии с которыми коллекторные пластины (ламели) изготавливают из меди или сплавов, помещают в форму для прессования или литья, заполняемую затем пластмассой, соединяющей ламели [1]. Тем самым образуется монолитный цилиндр. Внутри него в процессе заполнения пластмассой может быть запрессована металлическая втулка, которая непосредственно насаживается на вал якоря электрической машины. Таким образом, по этому способу несущим и изолирующим элементом коллектора является пластмасса, в которой размещены ламели. Для большой прочности крепления ламелей последние снабжаются различной конфигурации (типа "ласточкиного хвоста", крючков и пр.) выступами, утопленными в пластмассе. Ламели также снабжаются конструктивными элементами "петушками" для присоединения проводов обмотки.

Этот способ имеет меньшую по сравнению с ранее созданным, предусматривающим сборку и совместное крепление ламелей и изолирующих прокладок механических способов с помощью стяжных колец и шпилек трудоемкость, но не обеспечивает достаточной прочности коллекторов при высоких скоростях вращения (40 м/с и выше).

Известен также способ [2], в соответствии с которым коллекторные пластины изготавливают из алюминиевого сплава, подвергают оксидированию, обеспечивающему электрическую изоляцию между пластинами, затем собирают на приспособлении и стягивают клеевым бандажом. Затем рабочую поверхность коллектора протачивают на токарном станке с целью снятия с нее окисной пленки и проводят химическую обработку для получения токопроводящей пленки.

Провода обмотки якоря соединяют с коллекторными пластинами с помощью предварительно запрессованных в них лепестков.

Недостатком этого способа, избранного в качестве прототипа, является, во-первых, применение в качестве материала коллекторных пластин алюминия (его электросопротивление в полтора раза выше, чем у меди), во-вторых, значительная трудоемкость на операциях сборки пластин, намотки и склеивания бандажей, химической обработки.

Известен также способ изготовления коллекторов электрических машин [3], согласно которому на втулке коллектора, изготовленной из электропроводного материала (титана), закрепляют токопроводящие ламели, а затем формируют на участках поверхности втулки между ламелями электроизоляционное покрытие в виде оксидной пленки.

Данный способ характеризуется большим набором технологических операций и конструктивных элементов, составляющих изготавливаемый коллектор, что усложняет процесс изготовления коллекторов и снижает их прочность.

Предлагаемый способ направлен на обеспечение высокой прочности коллектора и одновременное снижение трудоемкости его изготовления.

Сущность предлагаемого способа заключается в следующем.

Тело коллектора в виде цилиндрической втулки изготавливают из алюминиевого сплава (на наружной цилиндрической поверхности втулки могут быть выполнены продольные пазы типа "ласточкин хвост"). Втулка подвергается оксидированию для образования электроизоляцинного покрытия в виде фрагментов цилиндрической смежной втулки и имеет продольные выступы типа "ласточкиного хвоста", помещенные в пазы на алюминиевой втулке. В таком случае они могут быть изготовлены отдельно и запрессованы в пазы алюминиевой втулки. При другом исполнении ламели могут быть сформированы путем нанесения на алюминиевую втулку (как имеющую пазы "ласточкин хвост", так и без них) медного электропроводящего покрытия, например, методом плазменного напыления с последующим его разделением на параллельные оси втулки полосы (ламели). Кроме того, ламели охарактеризованной конструкции могут быть сформированы с использованием маски также методом плазменного напыления. На ламелях формируются элементы для присоединения проводов обмотки якоря.

Тем самым, достигается высокая прочность и жесткость коллектора, интенсивный теплоотвод от ламелей, что повышает износостойкость их (и коллектора в целом) и обеспечивается возможность работы коллекторов при весьма высоких скоростях вращения (выше 40 м/с).

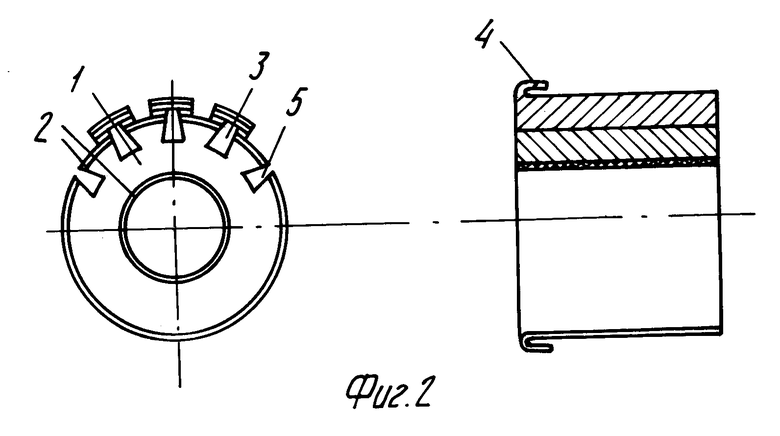

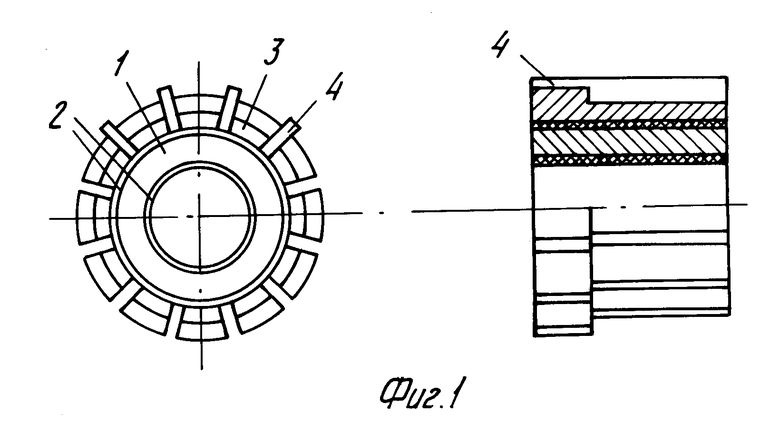

На фиг.1 изображена цилиндрическая втулка 1 из алюминиевого сплава с электроизоляционным покрытием в виде окисной пленки 2 и с токопроводящими ламелями 3, имеющими "петушки" 4; на фиг.2 - втулка 1 с пазами "ласточкин хвост" и ламелями 3 с выступами "ласточкин хвост".

По предлагаемому способу были изготовлены коллекторы с использованием всех описанных вариантов. Из сплава Д16 изготавливались втулки с наружным диаметром 25 мм, внутренним 10 мм и длиной 20 мм, на части из них на долбежном станке выполнялись пазы типа "ласточкин хвост". Затем втулки подвергались электрохимическому оксидированию на глубину 80 мкм. Напряжение пробоя такой пленки, представляющей собой электроизоляционное покрытие, составляет не менее 1,6 кВ. На втулки без пазов на установке плазменного напыления наносилось медное электропроводное покрытие толщиной 1,8 мм, затем оно обрабатывалось на токарном станке до толщины 1,5 мм, а затем на вырезном электроэрозионном станке проволокой диаметром 0,3 мм в покрытии прорезались пазы до оксидной пленки. Ширина ламелей при этом составляла 3 мм. На такие же втулки тем же методом наносилось менее электропроводное покрытие через молибденовую маску, при этом ламели формировались в процессе нанесения электропроводного покрытия. С одного края втулки покрытие выполнялось толщиной 4 мм на длине 3 мм, выступ не протачивался на токарном станке, на нем же формировалась канавка для присоединения проводов обмотки якоря. Величина адгезии медного покрытия к оксидной пленке превышала 3 МПа.

Две втулки с пазами "ласточкин хвост" изготавливались выдавливанием из меди ламели с продольным выступом "ласточкин хвост", которые затем запрессовывались в пазы втулки. Концы ламелей, выступающие с одной стороны коллектора за его пределом, со срезанным выступом, загибались в сторону цилиндрической поверхности коллектора, образуя "петушки" для присоединения проводов обмотки якоря.

Такие коллекторы успешно прошли испытания при скорости вращения 55 тыс. об/мин (77 м/с).

Изобретение относится к электротехнике и может быть использовано при изготовлении коллекторов электрических машин. Задача изобретения состоит в снижении трудоемкости изготовления коллекторов и улучшения их качества путем повышения их прочности. Сущность изобретения: втулку коллектора изготавливают из алюминиевого сплава, а затем формируют изоляционное покрытие на основе окиси алюминия поверхности втулки. В заключение втулку снабжают токопроводящими ламелями, которые закрепляют или формируют на поверхности втулки. 2 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Осьмаков А.А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1971, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1411870, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, автоpское свидетельство, 6102217, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1995-04-18—Подача