Изобретение относится к устройствам для электростатического разделения твердых частиц и может быть использовано для сепарации в электрическом и гравитационных полях мелких частиц по их геометрическим и электрофизическим свойствам, например абразивных порошков одной природы по максимальному размеру - эльбора, алмазного порошка.

Известно устройство электростатического разделения сыпучего материала, включающее расположенные один над другим два электрода, верхний из которых установлен с образованием межэлектродного зазора, источник питания, соединенный с электродами, загрузочное приспособление и сборники частиц. Нижний электрод представляет собой сетку, выполненную из проводящего материала. При подаче на электроды высокого напряжения частицы, перезаряжаясь, движутся между электродами в направлении увеличения зазора между ними. Мелкие частицы просеиваются через сетку и попадают в сборник для мелких частиц, крупные вылетают за пределы нижнего электрода и собираются в сборник для крупных частиц [1]. Недостатками этого устройства являются:

быстрая забиваемость сетки диспергируемым материалом;

трудность изготовления подходящих сеток, обусловленная необходимостью одновременного выполнения противоречивых требований. Для повышения качества разделения сетки должны обладать высокой прозрачностью, т.е. выполняться из тонкой проволоки, что ухудшает их прочностные свойства и приводит к быстрому снашиванию, особенно при разделении таких твердых частиц, как кристаллы эльбора, алмазов и т.п.;

в устройстве отсутствует стабилизация движения частиц в поперечном направлении, обусловленная действием сил отталкивания между одноименно заряженными частицами, снижающая качество разделения;

малая скорость движения разделяемых частиц в направлении увеличения зазора между электродами и связанная с этим низкая производительность устройства.

Целью изобретения является повышение производительности устройства и улучшение качества разделения.

Достигается это за счет того, что устройство снабжено дополнительными верхними электродами, приводом вращения нижнего электрода и диафрагмой в виде конической поверхности из токопроводящего материала с отверстиями, при этом нижний электрод выполнен в виде конуса с полированной рабочей поверхностью, а углы при вершинах конусов нижнего электрода и диафрагмы равны, верхние электроды выполнены с вогнутой рабочей поверхностью и радиально установлены над нижним электродом на расстоянии друг от друга, причем величина расстояния между нижним и верхним электродами уменьшается по направлению вращения нижнего электрода, а диафрагма размещена между верхним и нижним электродами и установлена соосно с последним и размер ее отверстий вдоль образующей конуса увеличивается к его вершине в направлении вращения нижнего электрода. Отверстия в диафpагме размещены под верхними электродами, а сборники частиц размещены под кромкой нижнего электрода в местах расположения отверстий диафрагмы, при этом нижний электрод, диафрагма и сборники частиц соединены с заземленным полюсом источника питания.

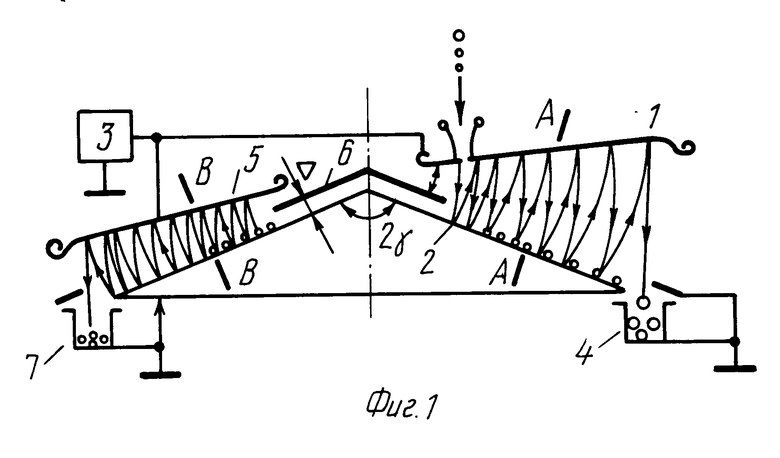

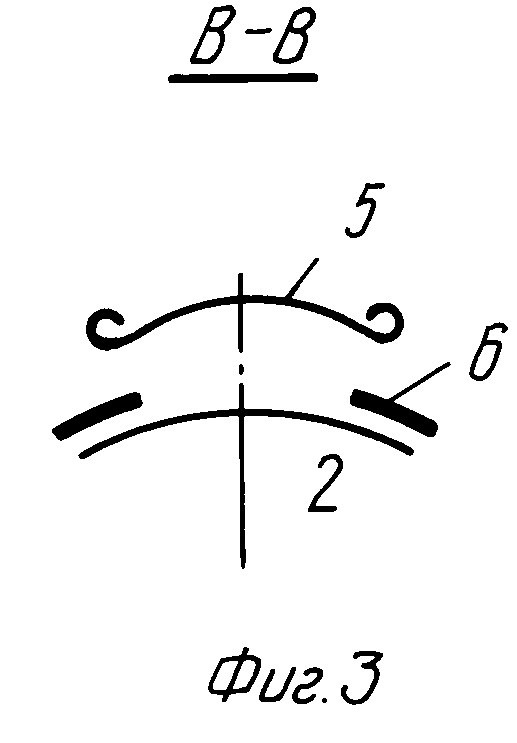

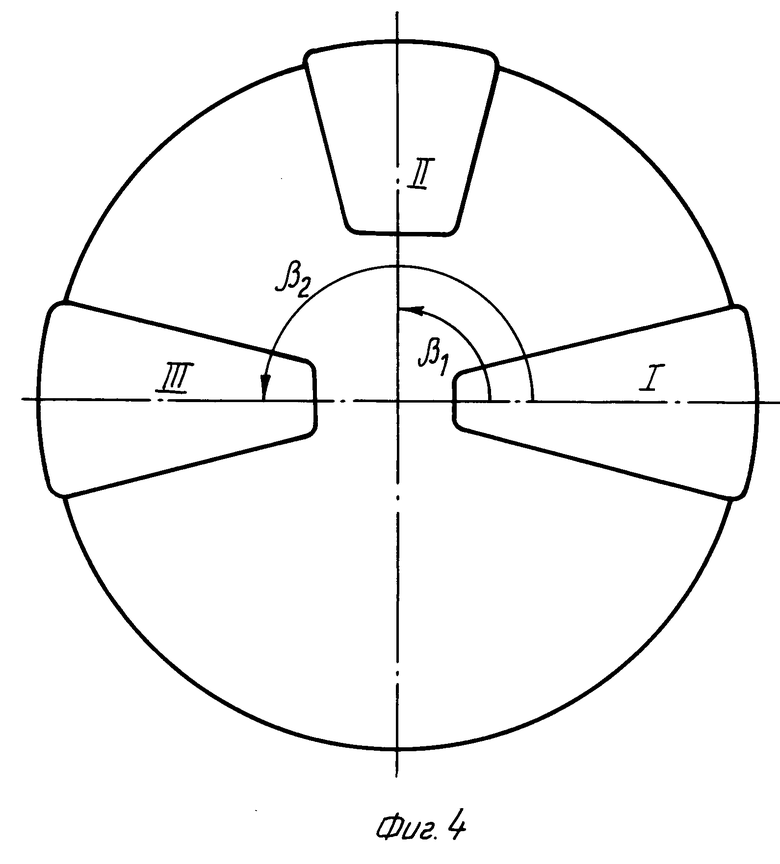

На фиг. 1 показана схема устройства по заявляемому техническому решению для разделения исследуемых частиц на три фракции; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - сечение по В-В на фиг. 1; на фиг. 4 - вид сверху.

Устройство содержит верхний электрод 1 разделяющего блока, нижний конический электрод 2 с полированной внешней поверхностью с углом раствора при вершине 2 γ, высоковольтный источник питания (выпрямитель) 3, сборник частиц крупной фракции 4, верхние электроды разделяющих блоков (на фиг. 1 показан верхний электрод 5 собирающего блока мелкой фракции, диафрагму с отверстиями, соответствующими местоположениям верхних электродов 5 собирающих блоков II и III, открывающих поверхность нижнего конического электрода 2, расположенную под верхними электродами 5, диафрагму 6, коническую с углом раствора при вершине 2 γ 7 (на фиг.1 показан сборник частиц мелкой фракции собирающего блока III, сборники частиц II и III собирающих блоков). Верхние электроды разделяющего I и собирающих II и III блоков криволинейные так, что расстояние между верхними электродами и нижним электродом 2 в плоскости симметрии блоков максимальное в любом поперечном сечении этих блоков (сечение по А-А и сечение по Б-Б на фиг. 2-3).

Работает устройство следующим образом. Разделяемые частицы подаются сквозь электроды 1 разделяющего блока 1 и попадают на нижний вращающийся электрод 2 (привод вращения электрода 2 на фиг.1 не показан). На этом электроде частицы разделяются, перезаряжаясь на электродах 1 и 2, двигаясь по направлению к основанию электрода 2 под действием электрических сил и гравитационного поля до их остановки на электроде 2. Место остановки частиц одной физической природы зависит от размеров частиц. Самые крупные вылетают за пределы электрода 2 и собираются в сборнике частиц крупной фракции 4, самые мелкие останавливаются ближе к вершине конического электрода 2, промежуточной фракции - ближе к нижнему краю электрода 2. Криволинейность электрода 1 обеспечивает устойчивое движение частиц при разделении вблизи вертикальной плоскости симметрии разделяющего блока I. Такой режим работы разделяющего блока обеспечивается необходимыми значениями угла раствора между электродами 1 и 2 (α), величиной напряжения, подаваемого от источника 3, и величиной угловой скорости вращения нижнего электрода 2. Собирающие блоки частиц средней фракции (II) и мелкой (I), развернутые в примере реализации устройства на фиг.4 на углы β1 = 90о и β2 = 180о, последовательно собирают частицы средней фракции, поступившие в соответствующее отверстие диафрагмы 6, что обеспечивается величиной угла раствора верхнего электрода этого блока относительно электрода 2 (как показано на фиг.4), либо увеличением величины подаваемого на эти электроды напряжения.

Аналогично работает собирающий блок частиц мелкой фракции III. Эти частицы, попадая в отверстие диафрагмы 6, находятся в более сильном электрическом поле, чем в разделяющем блоке, а потому начинают двигаться, перезаряжаться на электродах 2 и 5, как показано на фиг.1, и переносятся в сборник частиц мелкой фракции 7.

Эксперименты, проведенные на лабораторном макете устройства, моделирующего основные узлы схемы фиг.1 при разделении порошка кристаллического эльбора, показали эффективность разделения по максимальному размеру кристаллов по предлагаемому изобретению.

Использование: электростатическое разделение частиц в непрерывном режиме. Сущность изобретения: устройство для электростатического разделения частиц содержит дополнительные верхние электроды, привод вращения нижнего электрода и диафрагму в виде конической поверхности из токопроводящего материала с отверстиями, нижний электрод выполнен в виде конуса с полированной рабочей поверхностью, углы при вершинах конусов нижнего электрода и диафрагмы равны, верхние электроды выполнены с вогнутой рабочей поверхностью и радиально установлены над нижним электродом на расстоянии друг от друга, величина расстояния между нижним и верхними электродами уменьшается по направлению вращения нижнего электрода, диафрагма размещена между верхними и нижним электродами и установлена соосно с последним, размер ее отверстий вдоль образующей конуса увеличивается к его вершине в направлении вращения нижнего электрода, отверстия в диафрагме размещены под верхними электродами, сборники частиц размещены под кромкой нижнего электрода в местах расположения отверстий диафрагмы, при этом нижний электрод, диафрагма и сборник частиц соединены с заземленным полюсом источника питания. 4 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ ЧАСТИЦ, включающее расположенные один над другим два электрода, верхний из которых установлен с образованием межэлектродного зазора, источник питания, соединенный с электродами, загрузочное приспособление и сборники частиц, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено дополнительными верхними электродами, приводов вращения нижнего электрода и диафрагмой в виде конической поверхности из токопроводящего материала с отверстиями, при этом нижний электрод выполнен в виде конуса с полированной рабочей поверхностью, а углы при вершинах конусов нижнего электрода и диафрагмы равны, верхние электроды выполнены с вогнутой рабочей поверхностью и радиально установлены над нижним электродом на расстоянии друг от друга, причем величина расстояния между нижним и верхними электродами уменьшается по направлению вращения нижнего электрода, диафрагма размещена между верхними и нижним электродами и установлена соосно с последним, а размер ее отверстий вдоль образующей конуса увеличивается к его вершине в направлении вращения нижнего электрода, отверстия в диафрагме размещены под верхними электродами, а сборники частиц размещены под кромкой нижнего электрода в местах расположения отверстий диафрагмы, при этом нижний электрод, диафрагма и сборники частиц соединены с заземленным полюсом источника питания.

| Устройство для электростатического разделения сыпучего материала | 1980 |

|

SU961785A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-12-15—Публикация

1991-02-05—Подача