Изобретение относится к способам контроля параметров качества однородных квазидиэлектрических частиц, которые используются при нанесении покрытий в сильных электрических полях, например в технологии электрофлокирования, и может быть реализовано для экспресс-контроля таких параметров частиц, как их "проводимость" и "разделяемость".

В технологии электрофлокирования поверхностей типа искусственных меха и замши эти параметры ворса обязательно контролируются заводской лабораторией пород использованием ворса в технологическом процессе.

Известен способ контроля проводимости однородных частиц, заключающийся в измерении величины сопротивления исследуемых частиц, зажатых между плоскопараллельными электродами при определенном давлении [1] Недостатками этого метода, широко используемого у нас и за рубежом, являются:

измеряется величина, неизвестным образом связанная с проводимостью отдельных частиц в условиях, существенно отличающихся от условий, при которых производится процесс нанесения покрытия из этих частиц (влажность, величина напряженности электрического поля);

величина измеряемого сопротивления для волокон зависит от углового распределения волокон и пространственных вариаций в плотности упаковки волокон между электродами, что приводит к значительной статистической погрешности метода в этом случае, превышающей 50%

Известны методы измерения "разделяемости" частиц (или "сыпучести"), т.е. способности частиц разделяться при их подаче в зону флокирования [2, 3] заключающиеся в измерении массы просеянных принудительных за определенное время исследуемых частиц через металлическую сетку. Так, в устройствах по этому методу, выпускаемых фирмой "Мааг" (Германия) измеряется масса просеянных через сетчатый цилиндр частиц (волокон) после его вращения в течении определенного времени (предварительно цилиндр загружается определенным массовым количеством исследуемого ворса (коротких волокон).

К недостатку метода можно отнести его большую длительность и трудоемкость.

Методы контроля проводимости и разделяемости, описанные выше, принципиально не могут быть объединены, т.е. нельзя сделать одно устройство по этим методам, в котором измерения этих параметров производились бы одновременно для одного массового количества исследуемых частиц.

Наиболее близким способом к заявляемому является способ контроля проводимости однородных частиц [4] заключающийся в том, что заданное массовое или объемное количество контролируемых частиц помещают на нижний горизонтальный криволинейный электрод конденсатора, верхний горизонтальный криволинейный электрод которого выгнут относительно нижнего и симметричен относительно вертикальной оси симметрии нижнего электрода, подают на электроды постоянное напряжение и контролируют ток, протекающий в цепи электродов, обусловленный переносом заряда исследуемыми частицами, движущимися между электродами под действием электрических сил. О величине проводимости исследуемых частиц судят по величине контролируемого тока.

К недостатку (основному) этого метода можно отнести недостаточную точность, связанную с дрейфом тока в процессе измерений, и невозможностью из-за этого определить момент, когда его необходимо контролировать.

Цель изобретения повышение точности измерения и расширение его возможностей.

Поставленная цель достигается тем, что измеряют максимальное значение тока, по величине которого судят о проводимости частиц, и время нарастания тока от момента подачи напряжения на электроды до максимального значения, по величине которого судят о разделяемости частиц.

Существенными отличиями заявляемого решения являются следующие.

1. Измеряют максимальное значение тока, по величине которого судят о проводимости частиц

Эксперименты, проведенные на устройстве по способу прототипа показали, что при включении высокого напряжения, подаваемого на электроды, измеряемый ток вначале растет, а потом плавно снижается. Заявляемое решение точно устанавливает необходимый момент контроля величины тока, по которому судят о величине проводимости частиц, которые контролируются, что очевидно должно повышать точность измерений этого параметра качества по сравнению с прототипом. Заявляемый признак является новым и нигде не описан.

2. Измеряют время нарастания тока от момента подачи напряжения на электроды до максимального значения, по величине которого судят о разделяемости исследуемых частиц.

Заявляемый признак совершенно новый и позволяет контролировать такие технологические параметры, как "проводимость ворса" и "разделяемость ворса" одновременно, т.е. в процессе одного измерения.

Эксперименты, проведенные на различных образцах ворса, показали, что при подаче напряжения на электроды в устройстве по прототипу, длительность процесса нарастания тока однозначно связана с теми физическими параметрами (влажностью, состоянием поверхности частиц, зависящих от предварительной их химической обработки [2]), которые влияют на те адгезионные свойства ансамбля из этих частиц (слипание, образование комков), которые определяют величину "разделяемости", измеренную для этих частиц по методам, описанным выше.

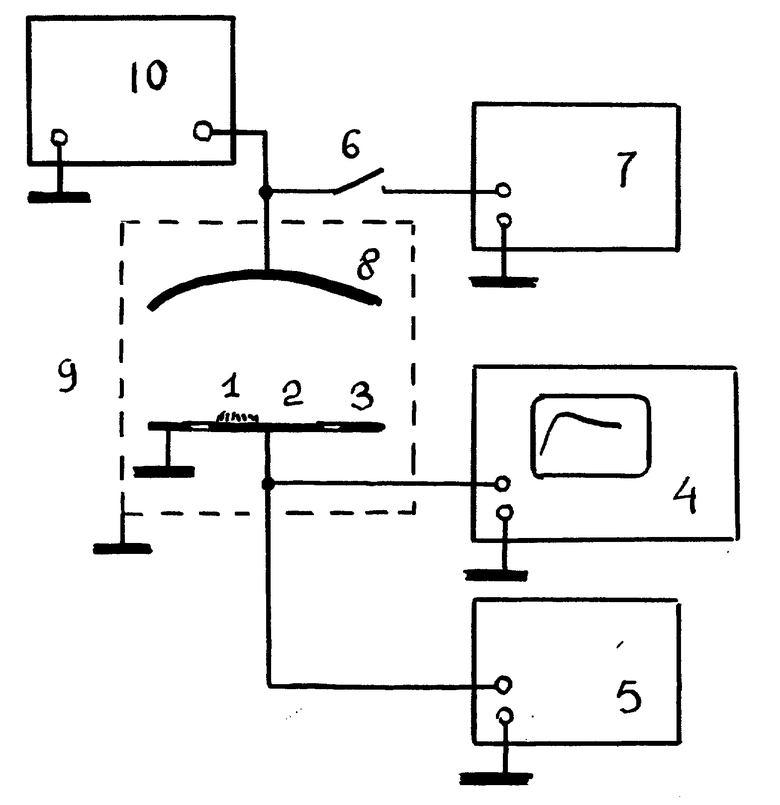

На чертеже приведена схема лабораторного устройства, поясняющая предлагаемый способ, которая содержит заданное массовое или объемное количество исследуемых частиц, 1, плоский измерительный электрод 2, изолированный от внешнего заземленного кольцевого "охранного" электрода 3, осциллограф 4, вольтметр 5, высоковольтный ключ 6, высоковольтный выпрямитель 7, верхний горизонтальный выгнутый электрод 8, расположенный симметрично оси симметрии нижнего электрода 2-3. Электроды помещены в ветрозащитную камеру 9. Напряжение на выходе выпрямителя контролируется вольтметром 10.

Известное количество исследуемых частиц 1 помещают на край электрода 2, включают развертку луча осциллографа 4 и одновременно замыкают ключ 6, подавая установленное ранее значение высокого напряжения на электроды 8-2. Исследуемые частицы, перезаряжаясь на электродах 2 и 8, движутся между ними, смещаясь при движении к оси симметрии электродов. Комки частиц, присутствующие в материале, имеющем низкую "разделяемость", "рассасываются" при движении, что приводит к нарастанию тока, протекающего в цепи измерительного электрода 2, который измеряется с помощью вольтметра 5 и контролируется по экрану осциллографа 4. Осциллограммы с осциллографа фотографировались и обрабатывались. Контроль за медленными изменениями тока осуществлялся по вольтметру 5.

Измерения проводились на различных образцах короткого вискозного ворса, подвергнутых различным видам поверхностной химической обработки. Полученные результаты сравнивались с измерениями, проведенными по методу прототипа [4] и аналога [1] и [2]

Обработка результатов показала работоспособность предложенного метода для контроля одновременно, как "проводимости ворса", так и его "разделяемости". При этом статистическая ошибка измерения тока по предложенному методу не превышала 5% для использованных образцов ворса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОВОДИМОСТИ ОДНОРОДНЫХ ЧАСТИЦ, ИСПОЛЬЗУЕМЫХ ПРИ НАНЕСЕНИИ ПОКРЫТИЙ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ | 1988 |

|

RU1616340C |

| Способ измерения проводимости однородных частиц,используемых при нанесении покрытий в электрическом поле | 1984 |

|

SU1226200A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ВОРСОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2057218C1 |

| Способ получения ворсового материала | 1981 |

|

SU1024538A1 |

| СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТНОЙ ПЛОТНОСТИ СЛАБОПОГЛОЩАЮЩИХ ВОЛОКНОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2024011C1 |

| Способ измерения распределения по заряду однородных частиц, используемых при нанесении покрытий в электрическом поле | 1988 |

|

SU1707524A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ ЧАСТИЦ | 1991 |

|

RU2024319C1 |

| СПОСОБ КОНТРОЛЯ ПРОЗРАЧНОСТИ ПЛОСКИХ СВЕТОПРОПУСКАЮЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2035721C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЧАСТИЦ В ЭЛЕКТРИЧЕСКОМ ПОЛЕ | 1991 |

|

RU2024320C1 |

| Способ оценки качества ворса | 1986 |

|

SU1343330A1 |

Относится к измерительной технике для контроля параметров качества однородных частиц, используемых при нанесении покрытий в силовых электрических полях, например в электрофлокировании. Способ контроля параметров качества однородных частиц, используемых при нанесении покрытий в электрическом поле заключается в том, что помещают заданное массовое или объемное количество контролируемых частиц на нижний горизонтальный электрод 2 конденсатора, верхний горизонтальный электрод 8 которого выгнут относительно нижнего и симметричен относительно вертикальной оси симметрии нижнего электрода, подают на электроды постоянное напряжение и контролируют ток, протекающий в цепи электродов, измеряют максимальное значение тока, по величине которого судят о проводимости частиц, и время нарастания тока от момента подачи напряжения на электроды до максимального значения, по величине которого судят о разделяемости частиц. 1 ил.

Способ контроля параметров качества однородных частиц, используемых при нанесении покрытий в электрическом поле, заключающийся в том, что заданное массовое или объемное количество контролируемых частиц помещают на нижний горизонтальный электрод конденсатора, верхний горизонтальный криволинейный электрод которого выгнут относительно нижнего и симметричен относительно вертикальной оси симметрии нижнего электрода, подают на электроды постоянное напряжение и контролируют ток, протекающий в цепи электродов, обусловленный переносом заряда исследуемыми частицами, движущимися между электродами под действием электрических сил, отличающийся тем, что измеряют максимальное значение тока, по величине которого судят о проводимости частиц, и время нарастания тока от момента подачи напряжения на электроды до максимального значения, по величине которого судят о разделяемости частиц.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Clock Equipments and Appliances//Flock, 1990, 59, N 16 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дмитриев В.В | |||

| Химическая подготовка ворса в электрофлокировании | |||

| - Л., 1986, с.204 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Семенов В.Л | |||

| Теория и практика электрофлокирования | |||

| - М., 1992, с.145 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ измерения проводимости однородных частиц | 1985 |

|

SU1350621A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1993-07-22—Подача