Способ может найти применение при переработке стронциевого концентрата в карбонат стронция.

Известен способ переработки (патентная заявка N 22002363, ФРГ) стронциевого концентрата, в соответствии с которым стронциевый концентрат обрабатывают азотной кислотой. При этом в жидкую фазу переходят нитрат кальция и соединения железа, алюминия, фосфора, фтора, а основное количество стронция остается в осадке. После фильтрования осадок обрабатывают водой для растворения нитрата стронция. Полученную суспензию нейтрализуют аммиаком и осадок примесей фосфатов, фторидов, железа, алюминия вместе с нерастворимым осадком отделяют от раствора нитрата стронция фильтрованием. Раствор нитрата стронция направляют на получение карбоната стронция, а маточный азотнокислый раствор после первой операции фильтрования возвращают на разложение апатита. Недостаток известного способа состоит в том, что он характеризуется значительной потерей стронция в твердой фазе нерастворимого остатка. Способ требует использования трудоемких операций фильтрования, а получающийся по этому способу продукт карбоната стронция не всегда удовлетворяет требованиям по содержанию примесей.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ, в соответствии с которым стронцийсодержащий осадок, полученный при выщелачивании исходного концентрата, обрабатывают оборотным промывным водным раствором и отделяют нерастворимый остаток от раствора отстаиванием с добавками флокулянта и одновременно промывают. Затем из осветленного раствора азотной кислотой высаливают кристаллы нитрата стронция. Далее кристаллы растворяют в воде и полученный раствор нитрата стронция очищают от водорастворимых примесей фосфора, железа, алюминия и фтора путем нейтрализации аммиаком до рН 6,5 с последующим фильтрованием выпавшего осадка. Азотнокислый раствор после высаливания нитрата стронция возвращают на разложение апатита. Из раствора нитрата стронция осаждают карбонат стронция. Способ используется в промышленной практике.

Недостаток известного способа состоит в том, что он требует применения остродефицитного дорогостоящего флокулирующего реагента. Другой недостаток состоит в том, что при промывке флокулированного нерастворимого остатка не удается достигнуть высокого извлечения стронция как из жидкой, так и твердой фаз, в связи с чем способ характеризуется значительными потерями стронция с нерастворимым остатком (до 10% в твердой фазе). Кроме того, при промышленной реализации известного способа готовый продукт - карбонат стронция не всегда отвечает требованиям качества. Довольно части при использовании известного приема очистки стронцийсодержащего раствора от примесей получаются партии готовой продукции карбоната стронция, содержащие недопустимые количества примесей фосфора и кальция.

Сущность изобретения состоит в том, что в способе переработки стронциевого концентрата в карбонат стронция, включающем выщелачивание концентрата, перевод стронцийсодержащего осадка в раствор, отделение стронцийсодержащего раствора от нерастворимого остатка и его промывку, высаливание кристаллов нитрата стронция подачей азотной кислоты и их обезвоживание, растворение кристаллов, осаждение из раствора примесей и фильтрование образующейся суспензии, последующее осаждение карбоната стронция, отделению и промывке подвергают крупнозернистую часть нерастворимого остатка, а шламы вместе с раствором направляют на операцию высаливания кристаллов нитрата стронция, которые затем перед обезвоживанием подвергают очистке путем противоточного контактирования с азотной кислотой в восходящем потоке.

Действительно, после выщелачивания стронцийсодержащего концентрата водным раствором образуется пульпа, твердая фаза которой представлена крупнозернистым осадком и тонкодисперсными шламами. В известном способе, в котором стремятся к полному отделению раствора от твердой фазы, вынуждены использовать для получения осветленного раствора остродефицитный дорогостоящий флокулирующий реагент (полиакриламид). Причем его расход из-за наличия в пульпе тонкодисперсных шламов (крупность 5-10 мкм) является значительным и превышает 0,5 кг на 1 т нерастворимого остатка.

Предложенное техническое решение отличается от известного тем, что не требует получения осветленного раствора и соответственно использования флокулянта. В соответствии с предложенным техническим решением промывке подвергается только крупнозернистый осадок, который контактирует с промывной жидкостью без использования флокулирующего реагента. Исключение флокулянта, добавки которого в известном способе приводят к образованию крупных флокул, положительным образом влияет как на эффективность промывки, так и на дополнительное извлечение стронция из твердой фазы, которое сопровождает процесс промывки. В результате контактирования промывной жидкости с крупнозернистым нефлокулированным осадком удается достигнуть снижения содержания стронция в твердой фазе до 0,12%, в то время как при контактировании промывной жидкости с флокулами извлечение стронция значительно ниже, и именно это обстоятельство определяет потери стронция (осадок, сбрасываемый в настоящее время в отвал, содержит до 10% стронция). Снижение извлечения стронция из твердой фазы флокул (размеры флокул 3-4 мм) объясняется замедлением кинетики диффузии растворенного вещества из экранированных твердых частиц, находящихся внутри флокул. В известном техническом решении хотя и стремятся получить полностью осветленный раствор, тем не менее вследствие большого разнообразия физико-химических свойств исходного сырья часто эффективность процесса флокуляции может существенно снижаться, и на операции высаливания кристаллов нитрата стронция могут поступать растворы со значительным содержанием тонкодисперсного осадка (шламов). Тем самым в кристаллах увеличивается содержание примесных элементов - фосфора и кальция. И поскольку в известном способе хотя и предусмотрены приемы очистки кристаллов нитрата стронция от примесных элементов, в технологической схеме получения карбоната стронция часто получаются промышленные партии кристаллов, в которых содержание фосфора и кальция превышает допустимые значения (из-за проскока шлама), что в конечном итоге определяет брак готовой продукции. Это приводит к неоправданным экономическим затратам. Предусмотренной операции очистки от водорастворимых примесей в известном способе, следующей за растворением кристаллов, недостаточно для полной гарантированной очистки от фосфора и кальция.

В предлагаемом способе всю тонкодисперсную часть остатка направляют на операцию высаливания кристаллов нитрата стронция. Использование такого предлагаемого приема, как очистка кристаллов противоточным контактированием с азотной кислотой в восходящем потоке, приводит к получению готовой продукции карбоната стронция высокого качества.

В предложенном решении контактирование свежей азотной кислоты с загрязненными кристаллами осуществляют в условиях противоточного движения фаз в восходящем потоке кислоты, что позволяет удалять с поверхности кристаллов захваченные тонкодисперсные шламы и различные примесные осадки. В восходящем потоке кислоты в условиях стесненного осаждения кристаллов создаются благоприятные условия для выделения в верхний слив шламов, а также обеспечивается такое состояние твердых частиц, при котором они трутся друг о друга, отшелушивая и оттирая с поверхности кристаллов различные примесные частицы и тонкодисперсные шламы. В результате контактирования кристаллов и восходящего потока кислоты обеспечивается предварительная очистка от примесей кальция и фосфора и при окончательной очистке от примесей известным приемом - нейтрализацией до рН = 6, 5 - удается достигнуть полной гарантированной очистки. Столь высокий эффект очистки обеспечивается благодаря использованию противоточного контактирования фаз в восходящем потоке, после чего кислоту используют для осаждения кристаллов нитрата стронция.

Способ осуществляют следующим способом. После разложения апатита азотной кислотой образуется пульпа, которую разделяют отстаиванием. Сгущенный продукт, который представляет собой стронциевый концентрат, обрабатывают промывным раствором, поступающим с операции промывки крупнозернистого осадка. В результате контактирования водного раствора и концентрата образуется разбавленная пульпа, твердая фаза которой является нерастворимым остатком, состоящим из крупнозернистых частиц и тонкодисперсного шлама. Нерастворимый остаток подвергают классификации на крупнозернистый материал и шламы, например, в вертикальном отстойнике. Крупнозернистый материал (нижний продукт классификации) подают на операцию противоточной промывки, которую осуществляют в вертикальном потоке, а верхний продукт процесса классификации, содержащий частицы 100 класса (0,063 мм), направляют на операцию высаливания кристаллов нитрата стронция. В результате противоточного контактирования крупнозернистого осадка и промывной жидкости наряду с эффективной промывкой происходит довыщелачивание стронция из твердой фазы, после чего промытый осадок направляют в отвал. Операцию высаливания кристаллов нитрата стронция проводят путем подачи раствора азотной кислоты, в качестве которого используют верхний слив, образующийся после процесса очистки кристаллов. После операции высаливания кристаллов перед их очисткой пульпу разделяют отстаиванием, при этом маточный раствор с частью тонкодисперсных шламов нерастворимого остатка направляют в оборот на операцию разложения апатита. Сгущенные кристаллы направляют на операцию очистки, которую осуществляют путем противоточного контактирования со свежей азотной кислотой в восходящем потоке. Предварительно очищенные от примесей кристаллы нитрата стронция обезвоживают и далее перерабатывают по известной схеме, включающей операции нейтрализации, осаждения и фильтрования примесей, осаждение карбоната стронция из осветленного раствора нитрата стронция.

П р и м е р. В качестве исходного продукта берут сгущенную пульпу, образующуюся после разложения апатита. Эта пульпа, имеющая плотность 2050 кг/м3, представляет собой стронцийсодержащий концентрат. Пульпу при перемешивании разбавляют оборотным раствором, образующимся после промывки крупнозернистого осадка, до плотности 1350 кг/м3. При такой плотности через 10-15 мин происходит перевод солей Sr в раствор и практически полное выделение в нижний продукт крупнозернистого осадка. Верхний продукт классификации декантируется и поступает на высаливание кристаллов нитрата стронция. В результате процесса классификации в верхний слив выводится около 20% от всего количество нерастворимого остатка. Нижний продукт процесса классификации подается в колонный аппарат, в котором реализуется процесс противоточной промывки крупнозернистого осадка в восходящем потоке свежей воды. При противоточном взаимодействии зернистого осадка и воды осуществляются одновременно три технологических процесса. В вертикальном потоке при определенной скорости происходят классификация твердого материала, довыщелачивание стронция из зернистого осадка и промывка.

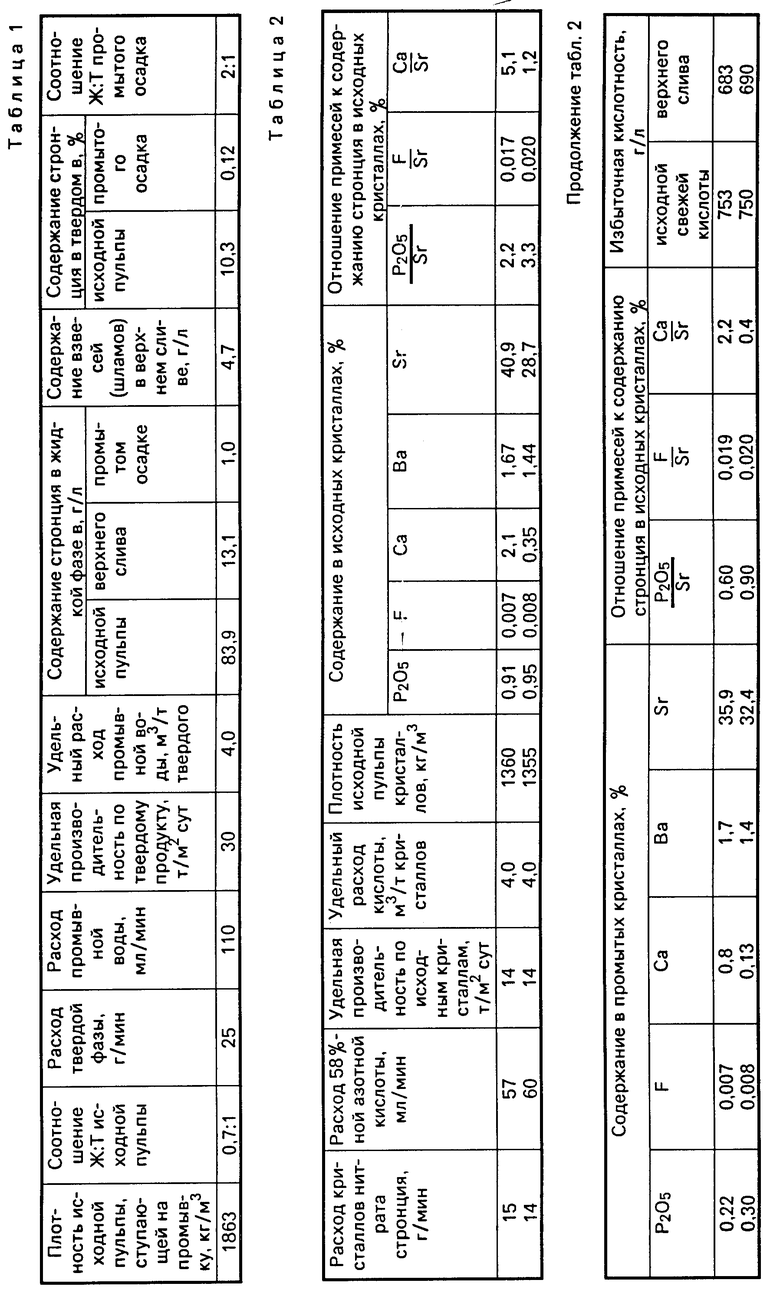

Результаты процесса промывки крупнозернистого осадка в вертикальном потоке представлены в табл. 1.

Из данных табл. 1 следует, что в вертикальном потоке осуществляются высокоэффективное извлечение стронция из крупнозернистого осадка (содержание стронция в твердом составляет 0,12%) и эффективная промывка (содержание стронция в жидкой фазе 1,0 г/л). Причем процесс осуществляется при высокой удельной производительности (30 т/м2 сут) и относительно невысоком удельном расходе промывной воды (4 м3 на 1 т твердого). В верхний слив вертикального потока выводится около 5 г/л тонкодисперсных взвесей (шламов), частично осаждающихся с крупнозернистым осадком. Эти шламы с верхним сливом направляются на растворение стронцийсодержащего осадка. При исключении использования флокулирующего реагента практически все шламы поступают на операцию высаливания кристаллов. Далее верхний слив процесса классификации смешивается с раствором азотной кислоты, поступающим с операции очистки кристаллов нитрата стронция. Такая операция проводится при перемешивании и избыточной кислотности 500 г/л. Полученные таким образом кристаллы нитрата стронция далее подвергаются сгущению и направляются на операцию очистки, которую осуществляют путем противоточного контактирования в восходящем потоке со свежей азотной кислотой.

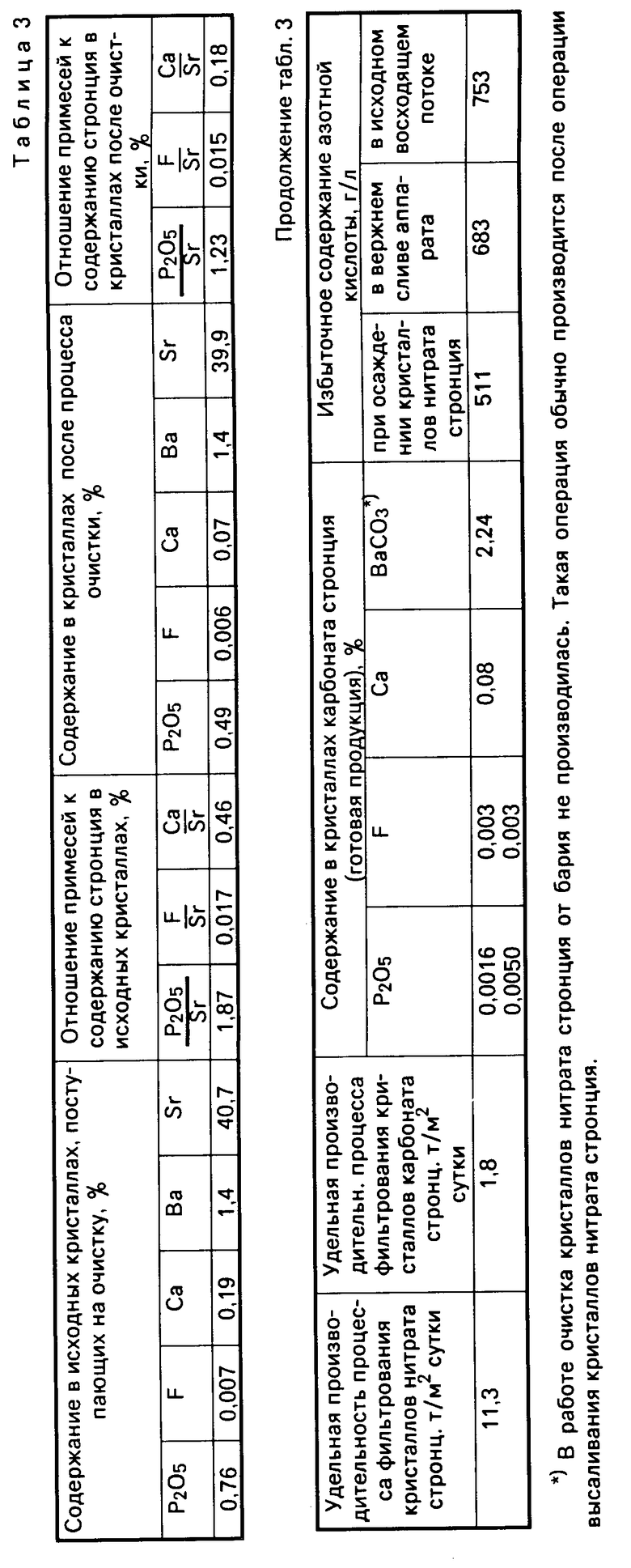

Результаты процесса очистки кристаллов нитрата стронция в вертикальном потоке представлены в табл. 2.

Из данных табл. 2 следует, что при удельной производительности по твердому 14 т/м2 сутки и удельном расходе 58%-ной азотной кислоты 4 м3/т твердого происходит снижение содержания примесей в кристаллах. Так количество Р2О5 в кристаллах снижается с 0,76-0,95% до 0,22-0,49% (в 2-4 раза), содержание Са снижается в среднем в 2,5 раза.

После процесса предварительной очистки кристаллы подвергаются процессу обезвоживания фильтрованием под вакуумом. При фильтровании на наливной воронке получена удельная производительность 11,8 т/м2. В качестве фильтровальной перегородки использовали полипропилен артикул 86012.

После процесса фильтрования кристаллы растворяются в воде, и образующийся раствор нейтрализуется водным раствором аммиака до рН = 6,5. В результате процесса нейтрализации в осадок выпадают водорастворимые примеси железа, алюминия, фосфора и кальция. В нейтрализованную суспензию добавляется раствор карбоната аммония из расчета 10-15 л на 1 м3 суспензии для получения небольшого количества кристаллов карбоната стронция. Образующуюся суспензию, содержащую хорошо фильтрующиеся кристаллы карбоната стронция, намывают фильтрованием на фильтровальную перегородку (толщина слоя 2-3 мм) и затем через предварительно намытый слой осадка фильтруют оставшуюся суспензию, содержащую примеси. В результате процесса фильтрования получается прозрачный раствор нитрата стронция, из которого добавлением карбоната аммония выделяют кристаллы карбоната стронция (готовая продукция). В результате фильтрования суспензии через предварительно намытый слой была получена удельная производительность 1,9 м3/м2ч. Фильтрование производится под давлением, в качестве фильтровальной перегородки используется ткань арт. ТТФ-11.

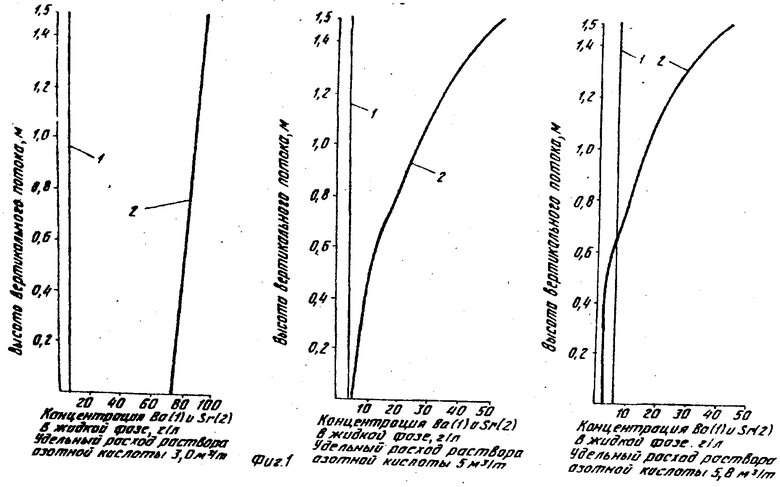

Результаты очистки кристаллов нитрата стронция при контактировании с восходящим потоком азотной кислоты и осаждения кристаллов карбоната стронция, полученных по предлагаемому способу (удельная производительность по исходным кристаллам 14 г/м2 сутки, удельный расход 58%-ной азотной кислоты 4,0 м3/т кристаллов), представлены в табл. 3.

Из данных табл. 3 следует, что в результате процесса очистки кристаллов нитрата стронция от примесей кальция и фосфора в готовых кристаллах карбоната стронция содержание примесей кальция, фтора, фосфора отвечает требованиям, предъявляемым техническими условиями на готовую продукцию.

Следует отметить, что в случае исключения процесса очистки кристаллов не всегда получаются готовые кристаллы карбоната стронция, удовлетворяющие необходимым требованиям на содержание примесей кальция и фосфора.

Использование предложенного способа позволяет исключить использование флокулирующего реагента, обеспечить существенное повышение извлечения стронция из нерастворимого остатка и гарантирует необходимое качество готовой продукции (карбоната стронция).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СТРОНЦИЕВОГО КОНЦЕНТРАТА В КАРБОНАТ СТРОНЦИЯ | 1993 |

|

RU2024432C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ | 2004 |

|

RU2254296C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОСАДКА НИТРАТА СТРОНЦИЯ ИЗ АЗОТНОКИСЛОЙ ВЫТЯЖКИ | 1993 |

|

RU2024434C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СТРОНЦИЯ | 1991 |

|

RU2048439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ | 2002 |

|

RU2223223C1 |

| Способ получения карбоната стронция | 1977 |

|

SU645938A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2412116C1 |

| Способ получения особочистого карбоната стронция | 2015 |

|

RU2610775C2 |

| Способ получения нитрата стронция | 1966 |

|

SU222346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА СТРОНЦИЯ | 2009 |

|

RU2424189C1 |

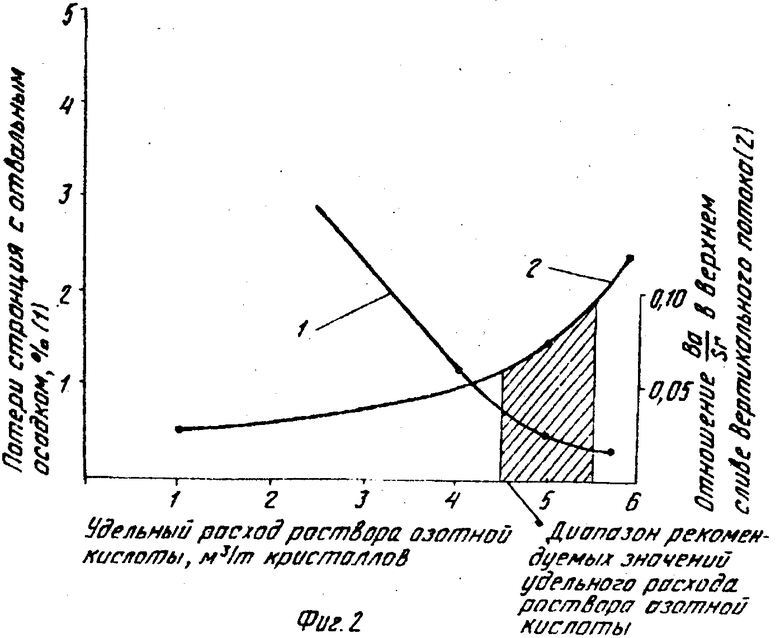

Изобретение относится к способу очистки нитрата стронция от примесей бария в технологии получения карбоната стронция. Способ заключается в растворении смеси кристаллов нитрата стронция и бария в вертикальном потоке с противоточной подачей раствора азотной кислоты с концентрацией 170-180 г/л снизу и удельном расходе 4,5-5,5 м3/м2·ч . Способ позволяет снизить потери стронция. 1 табл., 2 ил.

СПОСОБ ОЧИСТКИ НИТРАТА СТРОНЦИЯ ОТ ПРИМЕСЕЙ БАРИЯ В ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ, включающий растворение исходных кристаллов в растворе азотной кислоты с концентрацией 170 - 180 г/л с получением очищенного раствора, отличающийся тем, что растворение ведут в вертикальном потоке с противоточной подачей раствора кислоты снизу и удельном расходе 4,5 - 5,5 м3 на 1 т кристаллов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проценко П.И | |||

| и др | |||

| Справочник по растворимости нитритных и нитратных солевых систем, Химия, Л.: 1971., с.60-61. | |||

Авторы

Даты

1994-12-15—Публикация

1993-11-16—Подача