Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении стеновых безобжиговых материалов.

Известен способ получения тампонажного раствора, заключающийся в совместном помоле нефелинового шлама (20-50 мас.%) с содой (3%) в шаровой мельнице, при этом возможно добавление в шаровую мельницу кварцевого песка (40-80%) и глины (до 8%). Тампонажный раствор позволяет получить термостойкий цементный камень с регулируемой прочностью в интервале 75-320oC и давлении до 700 атм, а также с регулируемым удельным весом и сроками схватывания.

Недостатком данного изобретения является низкая прочность получаемого раствора, а также большие удельные энергозатраты, приходящиеся на 1 м3 сырьевой смеси (за счет ее разогрева до 320oC).

Известен способ изготовления различных строительных изделий. Способ заключается в смешении глины, кварцевого песка, гидроксидов щелочных и щелочноземельных металлов и воды, из полученной смеси формуют изделия, сушат и подвергают гидротермальной обработке при атмосферном давлении и Т = 95-105oC, а затем уже в сухой атмосфере поднимают температуру до 120oC, выдерживают и охлаждают.

Недостатком данного способа является относительно невысокая прочность и морозостойкость получаемого материала, а также весьма длительный цикл его изготовления (более 2 сут). Эти недостатки обусловлены неоптимальным сочетанием глинистых и неглинистых ингредиентов смеси в условиях термовлажностной обработки. Способ является наиболее близким к предлагаемому.

Цель изобретения - увеличение морозостойкости изделий, повышение жизнеспособности смеси и увеличение коэффициента ее размягчения.

Цель достигается тем, что в способе изготовления строительных изделий, включающем смешение глины мелкого заполнителя и жидкости затворения, формование изделий, их подсушку и термовлажностную обработку при Т = 90-100oC, и окончательную сушку при 120-125oC с последующим охлаждением изделий, в смесь дополнительно вводят тонкомолотый нефелиновый шлам, смешивают его с мелким заполнителем и затем вводят глину, полученную смесь затворяют 12%-ным раствором карбоната натрия в количестве 60% от его общего содержания и подают в вальцы, перемешивают в течение 15-20 мин, вводят остальной раствор карбоната натрия и перемешивают до однородного состояния, из полученной формовочной смеси, которая содержит, мас.%:

Тонкомолотый нефелиновый шлам 27,3-33,8 Мелкий заполнитель 16,0-20,0 Глина 27,9-35,8

12% -ный раствор карбоната натрия Остальное, формуют изделия, подсушку их проводят при 55-65oC до усадки 2,5%, термовлажностную обработку в течение 13 ч, а окончательную сушку в течение 4-6 ч.

В описываемом изобретении использованы нефелиновый шлам ПО "Глинозем" (Ленинградская обл. ), высушенный до остаточной влажности 1,5%, глины урочища "Рамы" (Ленинградская обл.), высушенная до остаточной влажности 1,5%, и глина урочища "Рамы" (Ленинградская обл.) влажностью 10-12%. Карбонат натрия взят в виде химически чистого порошка.

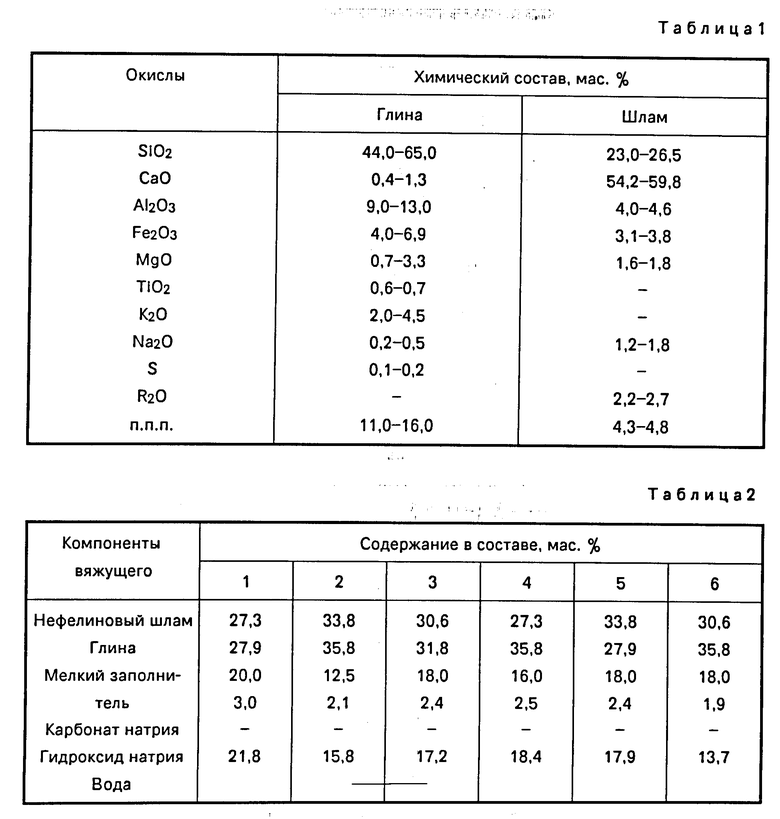

Химический состав ингредиентов представлен в табл.1.

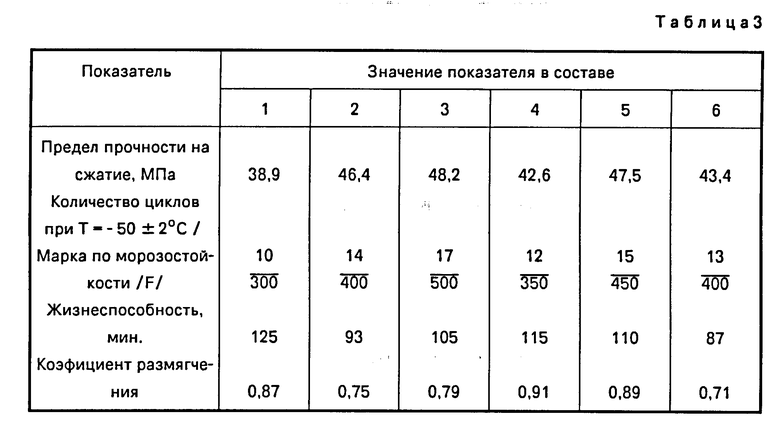

Образцы изготовлены в соответствии с ГОСТ 310.1-4-79. Составы и свойства полученных изделий приведены в табл.2 и 3.

П р и м е р. Образец N 3 имеет следующее соотношение компонентов, мас.% :

Тонкомолотый нефелиновый шлам 30,6

Мелкий заполни- тель (песок) 18,0 Глина 31,8

12%-ный раствор карбоната натрия 19,6.

Высушенный до влажности 15% нефелиновый шлам измельчают до тонкости помола, соответствующей удельной поверхности 350 м2/кг. Полученный порошок смешивают с мелким заполнителем (песком) и высушенной до остаточной влажности 10% дробленой глиной (фракции 2-3 мм). После тщательного перемешивания массу затворяют 12%-ным раствором карбоната натрия в количестве 60% от его общего содержания и подают в вальцы. Затем после 20-минутного перемешивания в вальцах в смесь вводят оставшийся раствор карбоната натрия и доводят ее до однородного состояния. Из полученной смеси на прессе пластического формования готовят изделия, которые подвергают трехстадийной термовлажностной обработке. На первой стадии изделия подсушивают при 60oC до их усадки на 2,5% (при этом остаточная влажность не должна превышать 9%), затем подвергают пропарке в течение 13 ч при 97±2oC, а на последней стадии изделия сушат в течение 5 ч при 120oC. Охлаждение изделий проводят в естественных условиях.

Результаты испытаний показали, что предел прочности на сжатие у образца равен 48,2 МПа, марка по морозостойкости равна Г500, жизнеспособность смеси 105 мин, а коэффициент размягчения 0,79.

Анализ результатов других экспериментальных исследований показал (см. табл. 3), что во всем заявленном интервале параметров способа изготовления изделий существенного разброса по их свойствам не наблюдается. В тоже время выход за пределы этих параметров уменьшает жизнеспособность смеси и резко снижает морозостойкость изготовленных строительных материалов.

Таким образом, введение в тонкомолотый нефелиновый шлам (мас.%) 27,3-33,8 минеральных добавок в виде глины (28,9-36,8), мелкого заполнителя (17,0-21,0) и 12%-ного раствора карбоната натрия (остальное), позволяет в 1,5-2 раза увеличить морозостойкость изделий, повысить жизнеспособность смеси в 2,5-3 раза и увеличить коэффициент размягчения на 60-80% (табл.3).

Кроме того, повышение жизнеспособности смеси и увеличение коэффициента размягчения улучшают ее пластические свойства, что благоприятно отражается на качестве изготавливаемых изделий и улучшает технологические параметры процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1991 |

|

RU2047576C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПЛИТ | 1992 |

|

RU2068819C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2084418C1 |

| Способ изготовления строительных изделий и их сырьевая керамическая масса | 2003 |

|

RU2225379C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

Использование: в промышленности строительных материалов и при изготовлении стеновых безобжиговых материалов. Цель изобретения - повышение морозостойкости изделий, жизнеспособности смеси и увеличение коэффициента ее размягчения. Сущность изобретения: способ изготовления строительных изделий включает смещение тонкомолотого нефелинового шлама, заполнителя и жидкости затворения, формование изделий и тепловлажностную обработку при 90-100°С, при этом сначала смешивают тонкомолотый нефелиновый шлам с мелким заполнителем и дополнительно вводят глину, полученную смесь затворяют 12%-ным раствором карбоната натрия в количестве 60% от его общего содержания и подают в вальцы, перемешивают в течение 15-20 мин, вводят остальной раствор карбоната натрия и дополнительно перемешивают до однородного состояния, из полученной формовочной смеси, которая содержит, мас.%: тонкомолотый нефелиновый шлам 27,3-33,8: мелкий заполнитель 16,0-20,0; глину 27,9-35,8; 12%-ный раствор карбоната натрия остальное, формуют изделия, сушат их при 55-65°С до усадки 2,5% и затем подвергают термовлажностной обработке в течение 13 ч, после чего сушат при 120-125°С в течение 4-6 ч. Использование изобретения обеспечивает увеличение морозостойкости в 1,5-2 раза, повышение жизнеспособности смеси в 2,5-3 раза и увеличение коэффициента размягчения на 60-80%. 3 з.п. ф-лы, 3 табл.

Тонкомолотый нефелиновый шлам 27,3 - 33,8

Мелкий заполнитель 16,0 - 20,0

Глина 27,9 - 35,8

12%-ный раствор карбоната натрия Остальное

формуют изделия, подсушку их проводят при 55 - 65oС до усадки 2,5%, тепловлажностную обработку - в течение 13 ч, а окончательную сушку - в течение 4 - 6 ч.

| Заявка Франции N 25672723, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-12-15—Публикация

1991-06-04—Подача