Изобретение относится к производству строительных материалов и может быть использовано в технологии изготовления кирпича, керамических камней, черепицы, крупноразмерных блоков.

Известен способ изготовления строительных изделий, включающий приготовление керамической массы, формование изделий пластическим способом, их сушку и последующий обжиг (Зорохович B.C. и др. Производство кирпича. - Л.: Стройиздат, 1988, с. 6-8). Основным сырьем для приготовления керамической массы в указанном способе служит глина, в которую вводят отощающие и выгорающие добавки. Отощающие добавки (кварцевый песок, шамот и другие) снижают усадку и внутренние напряжения при сушке и обжиге. В качестве выгорающих добавок используют пылевидное твердое топливо (антрацит, коксовая мелочь), опилки и т.п. Выгорающие добавки интенсифицируют процесс обжига, улучшают спекаемость массы, что ведет к повышению прочности готового изделия.

Существенной операцией указанного способа является обжиг формованных изделий. Этим обусловлены его главные недостатки: невозможность использования глин, содержащих карбонаты, низкая производительность способа, высокая себестоимость готового продукта.

Высокая температура обжига - порядка 950-1000°С - влечет за собой не только высокую энергоемкость, что повышает себестоимость готовых изделий, но и вызывает определенные экологические проблемы (выбросы в окружающую среду оксидов азота, серы и углерода), борьба с которыми также приводит к удорожанию производства.

Известен способ изготовления строительных изделий, включающий приготовление керамической массы путем смешения порошков глины, отощающих и активных добавок и затворения их активным раствором, формование изделий пластическим способом и их термообработку (FR, патент 2572723, кл. С 04 В 33/00, 1986). Процесс термообработки состоит в том, что формованные изделия предварительно сушатся и созревают до окончательной усадки при 40-65°С в течение 2-4 часа, подвергаются термовлажностной обработке в замкнутой атмосфере насыщенных паров при 120-130°С с постепенным снижением влажности и далее в осушающей открытой атмосфере в течение 2-12 часа, при этом общая продолжительность всех фаз обычно находится между 18 и 36 часами. В керамическую массу в качестве отощающей добавки входит кварцевый песок, в качестве активной добавки - гашеная известь, в качестве активного раствора - например, каустическая сода. При этом оптимальное количество каждого компонента выбирается исходя из величины удельной поверхности активной фракции глины, определяемой по поглощению метиленового синего.

Известен способ изготовления строительных изделий, включающий приготовление керамической массы путем смешения порошков глины, гашеной извести, песка и затворения их раствором каустической соды до формовочной влажности 16-22%, формование изделий пластическим способом и их термообработку (RU, патент 2004518, кл. С 04 В 33/00, 1993). Процесс термообработки состоит в том, что формованные изделия нагревают в течение 2-3 часов до 110-120°С в замкнутой атмосфере, затем их пропаривают при этой температуре в течение 8-10 часов с последующей сушкой при этой же температуре в течение 2-3 часов.

Известен способ изготовления строительных изделий, наиболее близкий по технической сущности и достигаемому результату к заявляемому, включающий приготовление керамической массы путем смешения глины, заполнителя-песка, гидроксида кальция, например, в виде гашеной извести, затворения водным раствором активатора твердения, формования изделий пластическим способом и их термообработку (RU, патент 2100324, кл. С 04 В 33/00, 1997. Прототип). Процесс термообработки состоит в том, что формованные изделия предварительно сушат до остаточной влажности 12-14% при температуре 60-70°С, термовлажностную обработку проводят в замкнутой атмосфере насыщенного пара при температуре 95-100°С в течение 2-4 часов, а последующую сушку проводят в течение 8-10 часов в процессе постепенного подъема температуры до 120-130°С и выдержки при этой температуре.

Сырьевая керамическая масса для изготовления строительных изделий по известному способу имеет следующий состав (мас. % в пересчете на сухое вещество):

Заполнитель-песок 0,1-50,0

Гидроксид кальция, например, в виде негашеной извести 4,5-20,0

Активатор твердения, например каустическая сода, кальцинированная сода, соли аммония, а также смеси указанных веществ 0,3-4,0

Глина Остальное

Отсутствие в указанных способах операций высокотемпературного обжига значительно снижает себестоимость готового продукта, улучшает экологические показатели производства. Однако они имеют следующие недостатки: применение исходной глины в виде порошка по способу (FR, патент 2572723, кл. С 04 В 33/00, 1986 и RU, патент 2004518, кл. С 04 В 33/00, 1993) усложняет и удорожает производство за счет сушки и помола глины.

Использование глины карьерной влажности по способу (RU, патент 2100324, кл. С 04 В 33/00, 1997) не позволяет в промышленных условиях обеспечить стабильность качества приготовления керамической массы в зависимости от сезона года, карьерной влажности глины, ее минералогического состава, что отражается на стабильности свойств конечной продукции, как водостойкость, водопоглощение, прочность на сжатие, морозостойкость, использование в составе керамической массы гидроксида кальция удорожает производство при повышенном расходе за счет ее частичной карбонизации в процессе транспортировки, хранения, приготовления керамической массы, что также ухудшает конечные свойства продукции; в зависимости от минералогического состава и реологических свойств глин в значительной степени зависит качество формования изделий и физико-механические свойства продукции, что требует ужесточения требований к качеству проведения технологических режимов и контролю за свойствами выпускаемой продукции. По этим и другим причинам указанный способ не нашел до настоящего времени практического применения.

Кроме этого, предварительную сушку проводят не до полной усадки изделия, что ухудшает его прочностные характеристики, повышает водопоглощение и дефектность материала изделия.

Используемый состав активатора твердения вблизи верхнего предела его содержания приводит к высокой степени высолообразования, не обеспечивает его полного использования, что снижает качество выпускаемой продукции.

Технической задачей изобретения является создание нового способа изготовления строительных изделий и нового состава их сырьевой керамической массы, удешевляющих производство и повышающих стабильность высокого качества выпускаемой продукции и скорость процесса производства.

Поставленная задача решается при применении предлагаемых способа изготовления строительных изделий и их сырьевой керамической массы.

Предлагаемое изобретение включает приготовление формовочной массы, состоящей из глины, заполнителя-песка, оксида кальция, затворенных водным раствором активатора твердения и силиката натрия, включающее предварительное смешивание глинопесчаной смеси с водным раствором активатора твердения и силиката натрия, а затем смешивание приготовленной массы с оксидом кальция, выдержку массы для роспуска глины и гашения оксида кальция в составе массы в течение 12-24 часов и окончательное приготовление формовочной массы, формование изделий и их тепловую обработку, включающую стадии предварительной осушки, термовлажностную обработку в замкнутой атмосфере насыщенного пара и последующую сушку с постепенным снижением влажности, причем предварительная осушка осуществляется до влажности 10,0-11,5% при температуре 60-70°С, термовлажностная обработка проводится при температуре 100-105°С в течение 2 часов, а последующую сушку проводят в течение 8-10 часов при постепенном повышении температуры до 130°С до остаточной влажности 1,0-1,5%. Сырьевая керамическая масса для изготовления строительных изделий по предлагаемому способу имеет следующий состав (мас. % в пересчете на сухое вещество):

Заполнитель-песок 0,1-50,0

Оксид кальция, например, в виде негашеной извести 3,4-15,0

Активатор твердения, например, в виде каустической или кальцинированной соды, солей аммония, а также смесей указанных веществ 0,1-4,0

Силикат натрия 0,1-4,0

Глина Остальное

Изобретение осуществляют следующим образом. Глина с карьера поступает в глинорыхлитель и ленточным конвейером подается в питатель глины и песка. Песок с карьера поступает также ленточным конвейером в этот же питатель. В питателе производится дозировка песка по отношению к глине. С питателя глинопесчаная смесь конвейером поступает в расходный бункер глинопесчаной смеси, установленный над пластинчатым питателем. Питатель-дозатор выдает необходимое количество смеси по транспортеру в смеситель.

Активатор твердения (например, в виде водного раствора каустической или кальцинированной соды или солей аммония и растворенным в нем силикатом натрия) подается в переднюю часть корыта смесителя жидкостным дозатором.

Оксид кальция (например, в виде негашеной извести) по мере необходимости подается пневмотранспортном из складских емкостей в расходный бункер, а из него - в смеситель шнековым питателем-дозатором. В смеситель подается также вода в количестве, необходимом для гашения извести и придания массе формовочной влажности.

Приготовленная в смесителе керамическая смесь подается ленточными конвейерами в бегуны, вальцы тонкого помола и складируется в шихтозапасник, где она вылеживается в течение 12-24 часов.

Из шихтозапасника многоковшовым экскаватором керамическая масса поступает на ленточный транспортер, вальцы тонкого помола, глинорастиратель и подается в вакуум-пресс. Вместо бегунов и вальцев могут использоваться планетарные, роторные или другие мельницы, позволяющие обеспечить диспергирование и равномерное распределение компонентов в массе. Формовочная влажность полученной массы составляет 16-24% в зависимости от пластичности и минералогических свойств глины.

Отформованный в вакуум-прессе брус разрезается резательным автоматом на изделия требуемой длины, которые загружаются в специальных пакетах в кассеты. Кассеты кран-балкой загружают в камеру термовлажностной обработки периодического действия. Коэффициент загрузки камер по объему рабочей зоны должен составлять 0,5-0,75.

В камерах осуществляют принудительную циркуляцию энергоносителя (паровоздушная смесь) по замкнутому контуру: теплообменник - рабочая зона - теплообменник.

Изделия равномерно нагревают до 60°С в открытой атмосфере и выдерживают при этой температуре до достижения в изделиях остаточной влажности 10-11,5%. Затем в замкнутой атмосфере изделия нагревают до 100-105°С со скоростью нагрева не более 60°С/ч и выдерживают при этой температуре 2 часа. После этого температуру повышают до 130°С в течение 8-10 часов. Избыток влаги медленно выводится из камеры (не более 10% в час). В дальнейшем в течение 2-3 часов производят вывод влаги из камеры путем плавной замены паровоздушной среды камеры сухим воздухом, поддерживая температуру в камере 130°С. При снижении влажности в камере до 1,0-1,5% подачу тепла в камеру прекращают и производят ее расхолаживание до 70°С путем подачи атмосферного воздуха и отвода нагретого воздуха, причем скорость охлаждения изделий не должна превышать 50°С в час. После охлаждения изделий до указанной температуры камеры открывают, кассеты с изделиями кран-балкой выгружают на площадку и отправляют на склад готовой продукции.

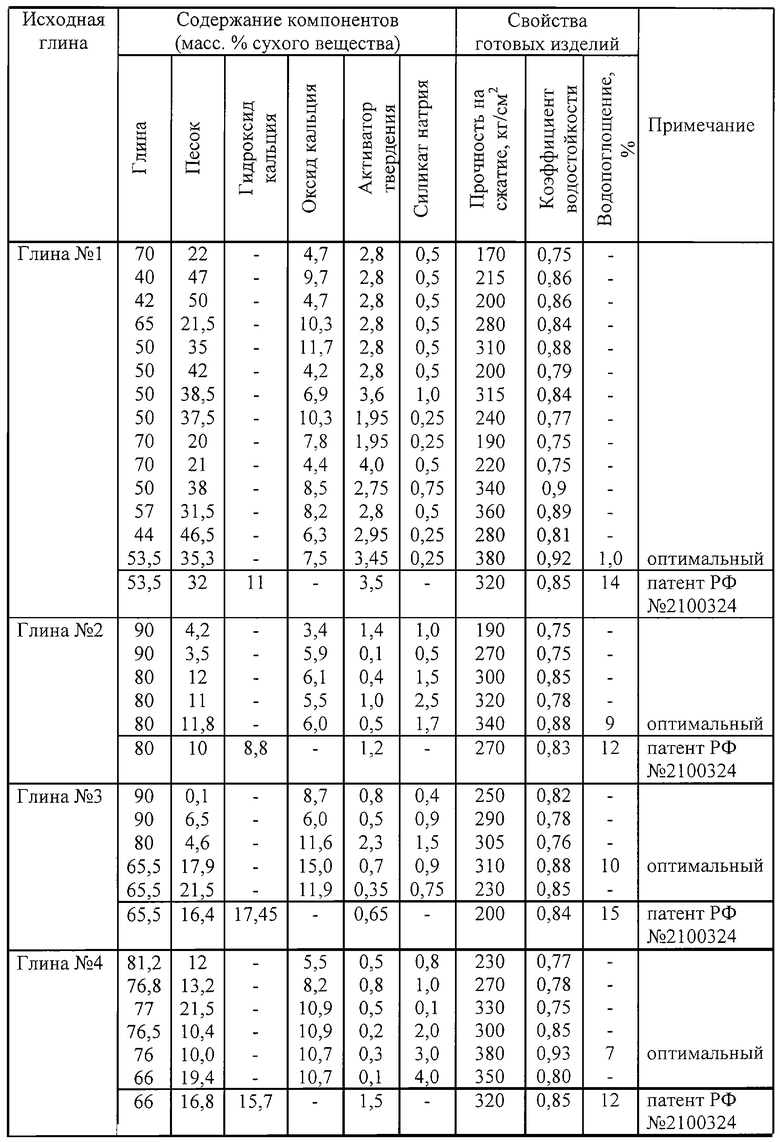

В таблице приведены примеры конкретных составов сырьевых керамических масс для глин различного минералогического состава в пересчете на сухой вес компонентов и свойства изделий, полученных на их основе по предложенному способу. Оксид кальция вводился в виде негашеной извести, активатор твердения в виде каустической соды, силикат натрия в виде жидкого стекла с модулем 2,6.

Оптимальным составам для различных глин отвечает высокая прочность, высокий коэффициент водостойкости, низкая степень водопоглощения, повышенная морозостойкость полученного материала, хорошая пластичность формовочной массы, особенно необходимая при пластическом методе формования крупноразмерных блоков.

Составы с верхним пределом по оксиду кальция и активатору твердения имеют более высокую прочность на сжатие, но низкий коэффициент водостойкости, что определяет пределы содержания этих компонентов.

Верхний предел содержания песка и нижний предел содержания глины обусловлены снижением пластичности массы, а также прочности материала. Нижний предел по песку устанавливает минимальное содержание отощителя, ниже которого при термообработке растет количество трещин в изделиях и соответственно растет процент брака из-за высокого коэффициента усадки.

Минимальное содержание оксида кальция и активатора твердения определяется снижением прочностных характеристик и коэффициента водостойкости готовых изделий.

Верхний предел содержания активатора твердения обусловлен появлением высолов на поверхности изделий, прекращением дальнейшего улучшения свойств готовых изделий, а также экономическими соображениями.

Замена каустической соды в качестве активатора твердения на кальцинированную соду, соль аммония или смесь этих веществ производится в пересчете на оксид натрия и существенных отклонений в полученных результатах не дает, однако при введения солей аммония снижается высолообразование вблизи верхнего предела содержания активатора.

Минимальное содержание силиката натрия определяется количеством в составе глины низкомодульных силикатов. С увеличением содержания силиката натрия в формовочной массе уменьшается доля вводимого активатора твердения.

Заявляемые способ изготовления строительных изделий и состав их сырьевой керамической массы удешевляют производство и повышают стабильность высокого качества выпускаемой продукции по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Состав для изготовления строительных изделий | 1991 |

|

SU1779678A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА, БЛОКОВ, ФАСАДНЫХ ПЛИТОК, ПЛИТОК ВНУТРЕННЕЙ ОБЛИЦОВКИ СТЕН | 1994 |

|

RU2085534C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

Изобретение относится к производству строительных материалов и может быть использовано в технологии изготовления кирпича, керамических камней, черепицы, крупноразмерных блоков. Согласно изобретению в способе изготовления строительных изделий осуществляют приготовление формовочной массы, состоящей, мас.%: 0,1-50,0 песка, 3,4-15,0 оксида кальция, 0,1-4,0 активатора твердения в виде каустической или кальцинированной соды, соли аммония или смесей указанных веществ, в который введен 0,1-4,0 силикат натрия в виде жидкого стекла, и глины, пластического формования изделий и их термообработки, включающей стадии предварительной осушки до влажности 10,0-11,5% при температуре 60-70°С, термовлажностной обработки в замкнутой атмосфере насыщенного пара при температуре 100-105°С в течение двух часов и последующей сушки с постепенным снижением влажности. Последующую сушку проводят в процессе постепенного подъема температуры от 105-130°С в течение 8-10 часов до остаточной влажности 1,0-1,5%. Формовочную массу приготавливают в три этапа: при этом на первом этапе осуществляют предварительное смешение компонентов формовочной смеси, на втором этапе - вылеживание ее в течение 12-24 часов до окончания гашения оксида кальция и гидролизации глины и на третьем этапе производят окончательную переработку формовочной смеси для придания ей однородности, подавая в вакуум-пресс после тонкого помола и растирания. Реализация заявленного изобретения позволяет удешевить производство и повысить качество выпускаемой продукции. 2 с. и 1 з.п.ф-лы, 1 табл.

Песок 0,1 - 50,0

Оксид кальция 3,4 - 15,0

Активатор твердения 0,1 - 4,0

Силикат натрия 0,1 - 4,0

Глина Остальное

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

| RU 2004518 С1 15.12.1993 | |||

| GB 1557905 A 12.12.1979 | |||

| ОБНАРУЖЕНИЕ МИНЕРАЛА В МАТЕРИАЛЕ | 2010 |

|

RU2533774C2 |

| DE 1019955 A 08.05.1958. | |||

Авторы

Даты

2004-03-10—Публикация

2003-02-04—Подача