Изобретение относится к горной технике, более конкретно к технологии обслуживания нефтяных, водных, геофизических скважин, и может быть использовано для восстановления их в случае закупорки аварийным металлом (элементами буровых колонок оборудования, оставшимися в скважине), для резки прихваченных труб, перфорации стенок скважин.

Известен способ разрушения металла в скважине, по которому в скважину к разрушаемому объекту опускают аппарат, внутри которого находятся два раздельных резервуара для окислителя и горючего. Последние подают к объекту разрушения, например металлу, раздельно, а приготовление смеси из них производят непосредственно перед подачей ее на металл, в результате чего за счет выделяющегося тепла происходит разогрев смеси и ее сжигание. Смесь приобретает высокую температуру и попадает на разрушаемый объект (металл), который разрушается и даже частично расплавляется [1]. Недостатком известного способа является то, что его использование для глубоких скважин неэффективно, т. к. он не обеспечивает устойчивость горения смеси в условиях высокого противодавления, а металл полностью не выгорает в условиях наличия скважинной жидкости.

Известен также способ разрушения металла в скважине [2]. Он включает подачу и сжигание двухкомпонентного топлива (горючее и окислитель) в камере сгорания, опускаемой в скважину. Полученную в камере сгорания высокотемпературную газовую смесь разгоняют в конфузорном сопле и направляют на разрушаемую породу. При этом камеру сгорания и продукты сгорания охлаждают подачей воды. Сгорание горючего и окислителя, подаваемых в камеру сгорания по трубопроводам в неоптимальных условиях: отсутствует должное давление и качественное смесеобразование, не обеспечивается должное динамическое воздействие на металл, что снижает эффективность способа.

Цель изобретения - создание эффективного способа разрушения металла в достаточно глубоких скважинах (3-5 км).

Сущность изобретения заключается в том, что в способе разрушения металла в скважине, включающем раздельную подачу горючего и окислителя в камеру сгорания, горючее и окислитель сжигают при давлении в 1,1-3,0 раза выше гидростатического давления в скважине на уровне разрушаемого металла, при этом, в период до зажигания металла соотношение объемов окислителя и горючего поддерживают равным 1,2-3,0 раза, образовавшуюся высокотемпературную окислительную смесь разгоняют до М = 0,8-1,2 (где М - число Маха, равное отношению скорости потока к скорости звука) и направляют на разрушаемый металл, после загорания металла увеличивают расход окислителя в 2-10 раз, разгон образовавшейся высокотемпературной окислительной смеси осуществляют до трансзвуковой скорости, а торможение осуществляют с восстановлением давления выше гидростатического в скважине.

Кроме того, целесообразно перед сжиганием окислитель и горючее закручивать в сцутный коаксиальный вихрь со скоростью 20-300 м/с, а перед разгоном высокотемпературную смесь расширять в радиальном направлении в 1,5-5 раз.

Более того, часть окислителя в количестве 0,5-0,95 от его полного расхода подают непосредственно в зону горения металла.

Предлагаемый способ обеспечивает интенсивное и надежное горение компонентов жидких окислителя и горючего, в том числе в глубоких скважинах, т.к. это интенсивное и устойчивое горение обеспечивается хорошим смесеобразованием, а компоненты подаются в камеру сгорания под давлением, превышающем гидростатическое давление в скважине. Горение металла в скважине происходит практически мгновенно, т. к. скорость перемещения границы твердой фазы вглубь материала больше скорости тепловой волны в нем.

Способ обеспечивает высокое качество очистки забоя, все выгорает на конденсированные продукты сгорания, горит любой металл, мелких остатков не остается, а продукты сгорания охлаждают цилиндро-конусной водяной завесой до температуры меньше 1000о и удаляют водно-паровым потоком из забоя. Это позволяет защитить обсадные колонны в скважине и металлические элементы снаряда от повреждения раскаленным газом.

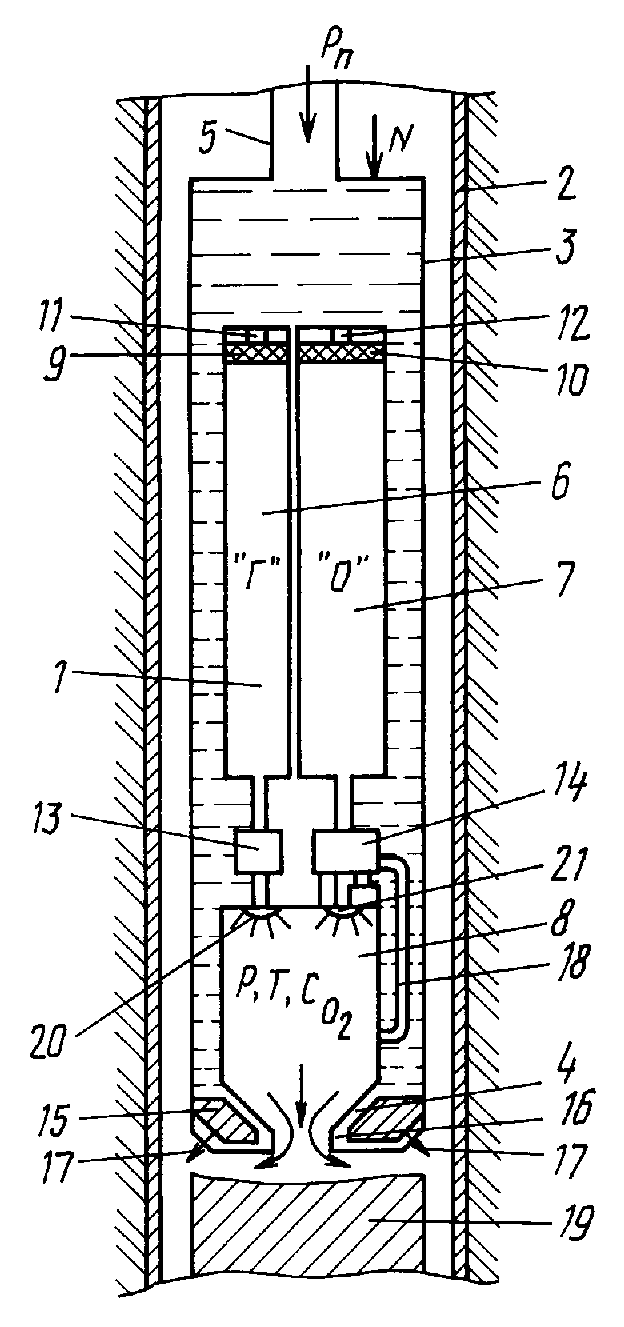

На чертеже показано устройство для осуществления способа.

П р и м е р. В скважине над поверхностью разрушаемого металла или вблизи него создают ограниченный объем с помощью опускаемой камеры сгорания. В камеру сгорания подают окислитель и горючее для осуществления горения. Горючее и окислитель подают под давлением, в 1,2-3,0 раза превышающим гидростатическое давление Ргст в скважине на уровне разрушаемого металла. При использовании самовозгорающихся компонентов топлива, например азотной кислоты и гептила, смесь самовозгарается. Если же используются другие компоненты, то смесь поджигают, например, с помощью искрового разряда. При этом соотношение объемов подачи окислителя и горючего выбирают так, чтобы коэффициент избытка окислителя составлял α = 1,2-3,0 для осуществления устойчивого горения смеси. Образовавшуюся в процессе горения высокотемпературную окислительную смесь разгоняют до трансзвуковой скорости, соответствующей М = 0,8-1,2 М (где М - число Маха, равное отношению скорости газа к скорости звука при данных условиях), и направляют на разрушаемый металл. При этом направление потока осуществляют так, чтобы он тормозился на металле с восстановлением давления торможения, равного давлению, создаваемому в ограниченном объеме.

После загорания разрушаемого металла, что происходит по истечении определенного времени для выбранного режима горения, осуществляют дополнительную подачу окислителя в зону горения. При этом подача окислителя производится в объеме в 2-10 раза больше, чем на предыдущем режиме до загорания металла. Образуется высокотемпературный окислительный газ с высоким давлением, в котором производят плавление и сжигание металла. Частично расплавляемый металл сгорает в кислороде окислительного газа, развивая температуру до 3-5 тысяч градусов. Тепло, выделяющеся при горении металла, расходуется на плавление свежего металла и разогрев продуктов разрушения. Под действием перепада давления газообразные и конденсированные продукты разрушения, включая расплав, удаляют из центра зоны горения к периферии. Для предотвращения разрушения камеры сгорания, конструкции скважин и оборудования организуют отсекающую зону из воды, подаваемой по поверхности камеры сгорания и по периферии зоны горения. По мере разрушения металла зона горения перемещается вслед за фронтом разрушения. По мере перемещения зоны горения перемещают и камеру сгорания, в которой организуют процесс горения.

Целесообразно при подаче окислитель и горючее перед сжиганием закручивать в спутный коаксиальный вихрь, состоящий из внутреннего вихря горючего и наружного вихря окислителя. При этом окружная скорость вихря составляет 20-300 м/с.

При использовании самовоспламеняющихся компонентов зажигание смеси происходит по поверхности соприкосновения вихрей. В случае использования других видов топлива производят поджог смеси в зоне соприкосновения вихрей. Полученную высокотемпературную смесь в процессе движения внезапно расширяют в радиальном направлении в 1,2-5 раза по объему с образованием торообразного стабилизирующего вихря. После этого смесь разгоняют до трансзвуковой скорости и направляют на разрушаемый металл. Один из вариантов способа предусматривает подачу окислителя в количестве 0,5-0,95 от его полного расхода после загорания металл непосредственно в зону горения.

Способ осуществляется устройством, представленным на чертеже.

Устройство содержит снаряд 1, опускаемый в скважину с обсадной колонкой 2. Снаряд состоит из корпуса 3 с размещенным внутри оборудованием. Снаряд в нижней своей части выполнен с трансзвуковым соплом 4, а в верхней части снабжен патрубком 5 для соединения с насосно-компрессорной трубой (НКТ), связанной с наземным оборудованием (не показаны). Внутри снаряда 1 размещены бак горючего 6, бак окислителя 7 и камера сгорания 8. Бак горючего 6 и бак окислителя 7 снабжены расположенными внутри разделительными поршнями 9 и 10 соответственно. В верхней своей части баки выполнены с отверстиями 11, 12, сообщающими внутреннюю (над разделительными поршнями) полость баков с полостью корпуса 3. Нижними концами баки связаны трубопроводами с устройствами прорывных мембран 14, 13 с камерой сгорания 8, которая в нижней своей части переходит в трансзвуковое сопло 4. Снаружи трансзвуковое сопло 4 охватывается законцовкой 15, снабженной каналами 16 для подвода охлаждающей жидкости к поверхности сопла и выпускными отверстиями 17 для выброса жидкости по периферии, нижнего торца снаряда 1. Устройство прорывной мембраны 14 бака окислителя 7 снабжено дополнительной магистралью 18 для подачи окислителя внутрь камеры сгорания 8. На входе трубопроводов в камеру сгорания установлены форсунки 20 и 21.

Работает устройство следующим образом. Снаряд 1 на НКТ опускают в скважину до упора в аварийный металл 19 и прижимают с усилием Р = 0,1-0,2 Ргст. Включают поверхностный насос и подают в снаряд 1 через НКТ воду под давлением подачи Рп, которое назначается из заданного режима разрушения металла, усилия прижатия снаряда, гидростатических потерь в магистралях и необходимого перепада давления на форсунках для качественного смесеобразования. Подаваемая через НКТ вода проникает через отверстия 11, 12 в баки горючего и окислителя соответственно и через разделительные поршни 9, 10 выталкивает компоненты сгорания. При достижении заданного перепада давления (например при Р = 0,8 Рп) мембраны устройств 13 и 14 разрываются и компоненты топлива поступают в камеру сгорания 8.

Сечение трубопровода, соединяющего бак окислителя с форсункой камеры сгорания, выполнены таким образом, чтобы расход окислителя соответствовал заданному избытку его по отношению к топливу ( α = 1,2-3,0), а выбранное усилие подачи Рп обеспечивает заданное давление в камере сгорания (Р = 1,1-3,0 Ргст) в течение времени, достаточного для поджигания металла (по экспериментальным данным 0,1 с), после начала горения металла на первом режиме дополнительный окислитель поступает в камеру сгорания 8 через дополнительную магистраль 18 в количестве, превышающем первоначальную подачу окислителя в 2-10 раз, и образует дополнительный окислительный газ при пониженной температуре и давлении в камере сгорания, равном 1,2-3,0 Ргст.

Полученный в камере сгорания высокотемпературный окислительный газ разгоняется в трансзвуковом сопле 4 до скоростей с М = 0,8-1,2, что обеспечивается заданным избытком давления в камере сгорания и профилированием сопла.

Полученный на выходе сопла высокоскоростной поток направляется на разрушаемый металл и тормозится на нем практически без потерь с восстановлением давления торможения, равного давлению в камере сгорания. Разрушение металла происходит через стадию плавления: частично расплавленный металл сгорает в кислороде окислительного газа, развивая температуру до 3-5 тыс. градусов.

Тепло выделяемое при горении металла, расходуется на плавление свежего металла и разогрев продуктов разрушения. Под действием перепада давления газообразные и конденсированные продукты разрушения, включая расплав, удаляются из центра зоны горения к периферии.

Для предотвращения разрушения конструкции скважины, снаряда и другого оборудования образуется отсекающая завеса из воды, подаваемой из НКТ через полость снаряда 1, вокруг камеры сгорания, каналы 16 и отверстия 17. Расход воды обеспечивают из условия охлаждения продуктов разрушения до температуры ниже температуры зажигания материала обсадной колонны 2. По мере разрушения металла снаряд 1 под действием усилия прижатия перемещается вслед за фронтом разрушения.

Изобретение относится к технике обслуживания нефтяных, водных и геофизических скважин для восстановления их в случае закупорки аварийным металлом, для резки прихваченных труб, перфорации стенок скважины. Для создания эффективного способа разрушения металла в глубоких скважинах осуществляют раздельную подачу горючего и окислителя в камеру сгорания, сжигание их, разгон газовой смеси с направлением ее на разрушаемый металл, при этом горючее и окислитель сжигают при давлении в 1,2 - 3,0 раза выше гидростатического давления в скважине на уровне разрушаемого металла. В период до загорания металла соотношение объемов окислителя и горючего поддерживают, равным 1,2 - 3, а после загорания металла увеличивают расход окислителя в 2 - 10 раз, разгон образовавшейся высокотемпературной смеси осуществляют до трансзвуковой скорости. Горючее и окислитель перед сжиганием в камере сгорания закручивают в газовой среде в коаксиальный вихрь с окружной скоростью 20 30 м/с, а перед разгоном высокотемпературную смесь расширяют в радиальном направлении в 1,2 5 раз. После загорания металла часть от полного расхода окислителя подают непосредственно в зону загорания металла. 2 з.п. ф-лы, 1 ил.

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2341735C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1992-03-24—Подача