Изобретение относится к области экологии и охраны окружающей среды, в частности, к термохимической утилизации иловых отходов сточных вод очистных сооружений и может быть эффективно использовано при осуществлении мер по защите окружающей среды от загрязнений, путем осуществления термохимической обработки многокомпонентных многофракционных промышленных и коммунальных иловых отходов с высоким влагосодержанием, включающих топливные компоненты и широкий спектр химически активных и пассивных веществ.

В результате хозяйственно-бытовой и производственной деятельности человека, в процессе прохождения сточными водами стадий очистки на очистных сооружениях образуется иловый осадок, который при обработке предусматривает максимальное снижение влажности и объема, стабилизацию и обеззараживание с целью удаления их с территорий сооружений по переработке сточных вод. В зависимости от типа сооружений, применяемых для очистки сточных вод, иловые осадки бывают: грубые, задерживаемые решетками; тяжелые (песок), оседающие в песколовках; всплывающие (жиры и механические примеси), задерживаемые в отстойниках и жироловках; сырой осадок - в основном взвешенные вещества, оседающие в первичных отстойниках; активный ил - комплекс микроорганизмов коллоидного типа с адсорбированными и частично окисленными загрязняющими веществами, выпадающими во вторичных отстойниках при биологической очистке сточных вод.

Среднестатистически, иловые осадки очистных сооружений представляют собой органические (до 80% в совокупности с влагосодержанием) и минеральные (около 20%) примеси, выделенные из воды в результате механической, биологической и физикохимической очистки. В их состав входят вещества, обладающие общетоксическим, токсикогенетическим, эмбриотоксическим, канцерогенным и другими негативными свойствами. В них могут содержаться тяжелые металлы, патогенные организмы, избыточное количество нитратов, токсические вещества, алифатические соединения, эфиры, моно- и полициклические ароматические вещества, фенолы. Состав иловых осадков варьируется в широких пределах и зависит от наличия промышленных предприятий и эффективности работы их систем водоотведения с локальной очисткой перед сбросом в канализационную сеть.

Особую остроту проблеме придает скопление значительных количеств высокозольных, сильнообводненных, низкокалорийных иловых отходов, опасных для окружающей среды и здоровья человека при попадании в воду, почву, воздух. Их обработка затруднена традиционными термохимическими методами и средствами, как из-за высоких затрат на перевозку отходов, так из-за проблем их утилизации на полигонах в связи с высокими энергетическими затратами и ограничениями, налагаемыми законодательством. Количество иловых осадков, накопившееся за много лет в результате работы очистных сооружений с каждым годом стремительно увеличивается.

Известен способ утилизации иловых отходов, который заключается в механическом обезвоживании. Иловые отходы (их первоначальная влажность составляет 98÷99%) складируют в специальных иловых картах, в которых в течение длительного времени протекает их биодеградация. Затем обезвоженные сырые осадки собирают и складируют на городские полигоны. [Туровский И.С. Обработка осадков сточных вод. М. Стройиздат, 1988. - 257 с.]. Достоинством данного способа является относительно незначительное новообразование микробной биомассы. Недостатком данного способа является его несовершенность, длительность, малопроизводительность и данный способ требует отчуждения значительных земельных участков вблизи источников загрязнения. Кроме того, хранилища для иловых отходов представляют угрозу для окружающей среды, так как кроме различных органических веществ, в нем могут содержаться тяжелые металлы, которые загрязняют окружающую среду. Известны способы сжигания иловых отходов в специальных печах, путем термического воздействия на многокомпонентные химические соединения осуществляемое в замкнутом объеме, например, способ и устройство для совместного сжигания отходов и полусухого сточного ила (Патент RU 2741936 С1, М. Кл. F23G 5/04, C02F 11/10, F23G 7/00, опубл. 29.01.21) с применением колосниковых котлов-утилизаторов содержащих сушильную секцию, пиролизную секцию, фиксированную углерод-сжигательную секцию и фиксированную углерод-выгазовывающую секцию. Данный способ имеет достаточно высокую производительность и возможность получать пар, способный приводить в движение турбогенератор с генерированием электрической энергии. К недостаткам данного способа относятся применение мусоросжигательных печей с колосниками или других печей (с котлами кипящего слоя, вращающихся печей и установок для каталитического сжигания) и сдерживаются чрезмерными материальными и финансовыми затратами на оборудование и эксплуатационными расходами, связанными с требованиями предварительной многостадийной подготовкой сырья (организацию выпаривания, измельчения) и заключительной многоступенчатой (от трех до шести) очисткой выхлопных газов.

Известен способ утилизации иловых отходов используют пиролизную переработку, например, способ переработки нефтесодержащих отходов (шламов) [Патент RU 2611870 С1 М. Кл. C02F 11/10, C02F 11/18 опубл. 10.01.17] с целью использования отходов в качестве вторсырья, и извлечения из них ценных углеводородных компонентов (получения котельного топлива для проведения процесса пиролиза) и получения полезных продуктов. Данный способ позволяет получать газообразное топливо и сырье для строительных материалов. К недостаткам данного способа относятся необходимость затратной стадии подготовки отходов: измельчения с удалением крупных неорганических включений и несвязанной воды, ввиду выхода за пределы допустимых показателей зольности, влагосодержания, калорийности, и связанных с этим энергозатрат. К тому же, переработка многокомпонентных отходов в газообразное котельное топливо стремительно теряет свою актуальность из-за существенного ужесточения экологических требований к топливам. Также существует необходимость применять сложные системы очистки выхлопных газов, т.к. в отходах могут содержаться тяжелые металлы. Несмотря на многообразие способов решения проблемы утилизации иловых отходов, а также хорошо отработанную техническую сторону этого вопроса, практика показывает неизбежность слишком больших материальных затрат на создание сооружений очистки, а также необходимость выделения больших площадей под эти сооружения и значительных затрат на транспортировку иловых отходов. Большинство из этих традиционных подходов и решений, имеющих многолетний опыт практического использования, зачастую оказывается недостаточно эффективными, сложными или просто неприемлемыми. Наличие открытых иловых карт, аэротенков, приводящих к неприятным запахам, появление большого количества иловых осадков, которые нужно утилизировать, также свидетельствует о необходимости поиска альтернативных методов утилизации иловых отходов.

Наиболее близким к заявленному техническому решению, является способ термохимического обезвреживания высоко токсичных веществ [Патент RU 2005519 С1, М. Кл. A62D 3/00, опубл. 15.01.1994], включающий смешивание обезвреживаемого вещества и высокотемпературного высокоскоростного потока рабочего газа, термохимическое разложение обезвреживаемого вещества при температуре 2000°С-3500°С с образованием продуктов реакции с последующим их дожиганием и ввод химических реагентов, обеспечивающих полное прохождение химических реакций с образованием конечных нетоксичных соединений. В этом способе перемешивание обезвреживаемого вещества с высокотемпературным газом осуществляют воздействием на обезвреживаемое вещество трансзвукового - сверхзвукового потока с числом Маха М=0.9-2.0 при температуре ≥2000°С, после чего в реакционной камере дожигают полученную смесь при коэффициенте избытка окислителя α≥1.1 до образования конечных продуктов реакции, а затем ступенчато вводят химические реагенты, которые после перемешивания с конечными продуктами реакции сводят в объем с водным раствором поглотителя.

Недостатки способа, реализованного в патенте [Патент RU 2005519 С1, М. Кл. A62D 3/00, опубл. 15.01.1994], устранены в способе термохимического обезвреживания высокотоксичных веществ [Патент RU 2240850 С1, М. Кл. F23G 5/04, C02F 11/10, F23G 7/00 опубл. 27.11.2004 (прототип)], который принят за прототип в предлагаемом изобретении. Способ термохимического обезвреживания высокотоксичных веществ характеризуется тем, что обезвреживаемое вещество подвергают многостадийному процессу обработки в высокотемпературном высокоскоростном потоке газа путем термохимического разложения при 2000-3500°С с образованием продуктов реакции, их дожигания и ввода химических реагентов, обеспечивающих полное прохождение химических реакций с образованием конечных нетоксичных соединений. Где, на одной из стадий процесса обработки поток газа с обезвреживаемым веществом, по крайней мере, однократно разгоняют до сверхзвуковой скорости, а затем в скачках уплотнения переводят в область дозвукового течения, причем осуществляют быстрое охлаждение продуктов реакции со скоростью 106 град/с в диапазоне от 2000°С до 1000°С. Основа изобретения состоит в том, что все физико-химические процессы обезвреживания токсичного вещества протекают в высокотемпературном газовом потоке, движущемся со сверхзвуковыми и близкими к звуковым скоростями (М>0,8). Высокая производительность и теплонапряженность процессов в реакционной камере, объемная плотность тепловыделения которой составляет порядка 6000 МВт/м3 и в сотни раз превышает аналогичный показатель лучших горелочных устройств (с полным предварительным смешением), обеспечивает очень высокую полноту физико-химических превращений и перемешивания продуктов реакции. Понижение температуры продуктов реакции в диапазоне от 2000 до 1000°С осуществляется путем быстрого охлаждения (темп охлаждения составляет 106 град/сек), что практически исключает возможность образования вторичных токсичных химических соединений, особенно таких, как диоксины и фураны. На заключительной стадии очистки отходящих газов от малотоксичных кислотообразующих химических соединений в атмосферу выбрасываются продукты сгорания, отличающиеся низким содержанием вредных примесей. По эксплуатационным качествам обновленная природа осуществления термохимических процессов в трансзвуковом потоке обеспечивает изолированность от внешних воздействий, создавая расширенные возможности регулирования и управления рабочим режимом. Эти же особенности трансзвукового течения позволяют обеспечить поддержание строго дискретных термических и химических параметров в рабочих средах.

Освоение и практическое внедрение вышеуказанных изобретений позволило вывести на качественно новый уровень эффективность обработки (обезвреживания) высокотоксичных веществ: эффективность разложения и удаления - 99,9999%; по широте спектра, охватив практически все категории особо опасных веществ, т.е. обеспечивая универсальность технологии; кардинально измененный технический облик исполнительных средств, отличается компактностью, ввиду высокой энергонасыщенности рабочего пространства, что создало возможность создание мобильных исполнительных средств. Недостатками данного способа, принятого за прототип, является необходимость замены окислительного компонента - атмосферного воздуха, содержащего более 75% инертных компонентов, главным образом азота, на окислитель с повышенным показателем содержанием кислорода - конкретно, технический кислород любой сортности.

Технической задачей изобретения является: расширение спектра применения термохимической обработки в трансзвуковом потоке иловых (многокомпонентных, многофракционных) отходов с повышением эффективности обработки в значительно расширенном диапазоне исходных показателей сырья (зольности, влагосодержания, калорийности и др.), при этом сокращая материальные и финансовые затраты и улучшая условия эксплуатации исполнительных средств.

Указанная цель достигается тем, что в способе термохимической обработки иловых отходов в трансзвуковом потоке вначале генерируют высокотемпературный высокоскоростной рабочий поток, с температурой в диапазоне от 300°С до 3500°С, который смешивают с обезвреживаемым веществом, затем разгоняют смесь до трансзвуковой скорости в газодинамическом тракте и тормозят поток в системе скачков уплотнения и охлаждают, при этом, процесс осуществляют последовательно в трех параллельно расположенным каналах, с разделением на температурные диапазоны трансзвуковых потоков со скоростями 1000 м/сек, где первый рабочий поток с температурой 1600°С, генерируют путем сжигания керосина в сжатом атмосферном воздухе, в который вводят обрабатываемые иловые отходы и в системе скачков уплотнения при температуре 280°С обрабатывают парогазовую смесь низкокипящих углеводородов в реакционной камере, второй рабочий поток с температурой 2600°С генерируют путем сжигания керосина в водном растворе аммиачной селитры и вводят в него очищенные от низкокипящих углеводородов продукты реакции первой стадии и при температуре 1500°С обрабатывают жидкостную смесь водных растворов и углеводородных компонентов в камере разделения химически активных и пассивных веществ, третий рабочий поток с температурой 3500°С, сформированный в результате сжигания керосина в техническом кислороде для обработки твердой диспергированной фракции неорганических компонентов, охлаждают в системе скачков уплотнения до 2715°С, достигая высшей температуры плавления металлов в камере разделения химически пассивных веществ.

Предпочтительно, что в соответствии со ступенчатым управляемым температурным режимом, уровень давления по камерам последовательно изменяют, соблюдая требования обеспечения критического перепада давления, обеспечивающего переход через скорость звука в каждой камере, позволяющий формировать область трансзвукового течения и примыкающую область торможения в системе мостообразных скачков уплотнения.

Предпочтительно, что подбор рабочих компонентов питания базовых источников рабочего потока обеспечивают подбором различных рабочих сред: атмосферного воздуха, водного раствора аммиачной селитры, технического кислорода.

Предпочтительно, что камера разделения химически активных и пассивных веществ и камера разделения химически пассивных веществ имеют магистрали ввода жидкой и твердой фракции продуктов реакции первой стадии, твердой фракции второй стадии, соответственно, и магистрали отвода прореагировавших веществ.

Заявляемый способ обработки иловых отходов в трансзвуковом потоке отличается от прототипа тем, что технологический процесс обработки в трансзвуковом потоке осуществляется в параллельно расположенных рабочих трактах для существенно различающихся по свойствам фрагментов, выделяемых из обрабатываемых иловых отходов: парогазовых смесей, представляющей пары низкокипящих спиртов, эфиров, альдегидов, фенолов, кетонов; жидких компонентов, представляющих углеводородные компоненты и воду; диспергированных твердых фракций, создавая вниз по потоку для каждого компонента соответствующий термохимический режим обработки. Используя специфические свойства (автономность, изолированность, регулируемость рабочих процессов) трансзвукового течения в многостадийном технологическом процессе для каждого извлекаемого из сырья компонента обеспечивается строго дискретный термохимический режим. Это обеспечивается применением разнородных источников трансзвукового генераторного газа, приемлемого для каждой из разделенной фракции: Для парогазовой смеси не требуется высокий кислородный потенциал окислительного компонента, в частности, достаточно применение атмосферного воздуха, обеспечивая уровень температур от 75°С до 300°С; В зависимости от соотношения выделяемой в жидкой фазе, кислородный потенциал питающей системы также может быть рационально выбран, например, из водных растворов аммиачной селитры или атмосферного воздуха, обеспечивающий уровень температур от 300°С до 1500°С; Для обработки диспергированных твердых включений потребуется высокий уровень температур, достаточный для последующий обработки, обеспечивая уровень температур от 1500°С до 3000°С. В этом случае наиболее подходящим окислителем оказывается технический кислород, но его количество требуется для обработки лишь незначительной доли диспергированных твердых компонентов, составляющих единицы процентов от общей массы обрабатываемых иловых отходов.

В каждом из параллельно реализуемых рабочих трактов обработки парогаза, жидкости и твердых частиц реализуются все преимущества обработки в трансзвуковом потоке, ранее освоенные и описанные в прототипе, то есть экстремальное механическое, тепловое и химическое воздействие.

Таким образом, выбор оптимальных температурных режимов позволит существенно снизить затраты на формирование высокотемпературного трансзвукового потока, не снижая эффективности процесса.

В соответствии со спецификой многофракционных многокомпонентных иловых отходов каждый из предлагаемых параллельных технологических трактов отличается специфическими особенностями: для обработки парогазовой фракции, используют низкотемпературный трансзвуковой газогенератор в котором в качестве окислителя достаточно применение атмосферного воздуха. Наиболее функционально насыщенным является технологический тракт по обработке жидких фракций (воды и углеводородных соединений), в котором одновременно осуществляется нейтрализация токсичных включений, термохимические преобразования углеводородных соединений с водяным паром и т.п. Кроме того, спецификой высокотемпературного технологического тракта является минимизация затрат на организацию высокотемпературной зоны, т.к. количество обрабатываемого материала кратно уменьшено по сравнению с исходным количеством обрабатываемого сырья, термический процесс начинается в уже доведенным до температуры 1500°С, причем в процессе термохимической обработки доля тугоплавких компонентов последовательно сокращается в соответствии с содержанием тугоплавких компонентов.

В соответствии со ступенчатым характером повышения температурного режима, уровень давления по секциям последовательно понижается с соблюдением необходимого требования - обеспечения критического перепада давления, обеспечивающего переход через скорость звука в каждой секции; Основное требование к уровню избыточного давления в рабочем отсеке обеспечивается соответствующей системой питания. Это может быть расходная емкость с системой наддува или коллектор питания под рабочим давлением. Для реализации трансзвукового течения требуется обеспечение критического перепада давлений, который для типичных рабочих сред (газообразного кислорода или воздуха) равен 1,7-1,89. Если исполнительная система многосекционная, достаточно обеспечить исходный уровень давления в системе питания, например, 10 атм. В первой секции давление в газодинамическом тракте составит 10/1,89=5,29 атм; во второй секции 5,29/1,89=2,8 атм; в третьей секции 2,8/1,89=1,48 атм. Уровень давления подачи вводимых рабочих компонентов вниз по течению - соответствует уровню в закритической зоне. В промежуточных секциях трансзвукового течения устройство подвода рабочих компонентов располагают в зоне сверхзвукового течения. В частности, рекомендуемый в прототипе диапазон сверхзвуковых скоростей, вплоть до числа Маха М=2, обеспечивает пониженный уровень давления (разрежение), обеспечивающее эжектирование дополнительно вводимых компонентов. Отвод извлекаемых веществ за системой мостообразных скачков уплотнения с повышенным давлением, в любой зоне всего комплекса рабочих трактов обеспечивает перепад давлений для полной реализации технологического процесса. Требуемый уровень давления системы питания составляющий порядок десятков атмосфер практически легко осуществим насосной системой, системой наддува или системой эжектирования. Такой трехсекционный газодинамический тракт обеспечивает надежный выхлоп в окружающую среду с высокой экологической чистотой.

Промежуточные секции имеют магистраль ввода дополнительных рабочих компонентов для возможности ввода в рабочий тракт компонентов, нейтрализующих возможные токсичные вещества, содержащиеся в обрабатываемом веществе, а также магистраль отвода прореагировавших веществ для своевременного отвода нетоксичных продуктов реакции и/или полезных получаемых продуктов.

Совокупность преимуществ обработки иловых отходов в трансзвуковом потоке существенно расширяет возможности, повышая уровень влагосодержания обрабатываемого сырья - до 75%, зольности - до 85%, по метановому числу ограничение снято.

Технический облик и энергонапряженность исполнительных средств на базе трансзвукового горения позволяют формировать мобильные комплексы по обезвреживанию отходов по месту их образования.

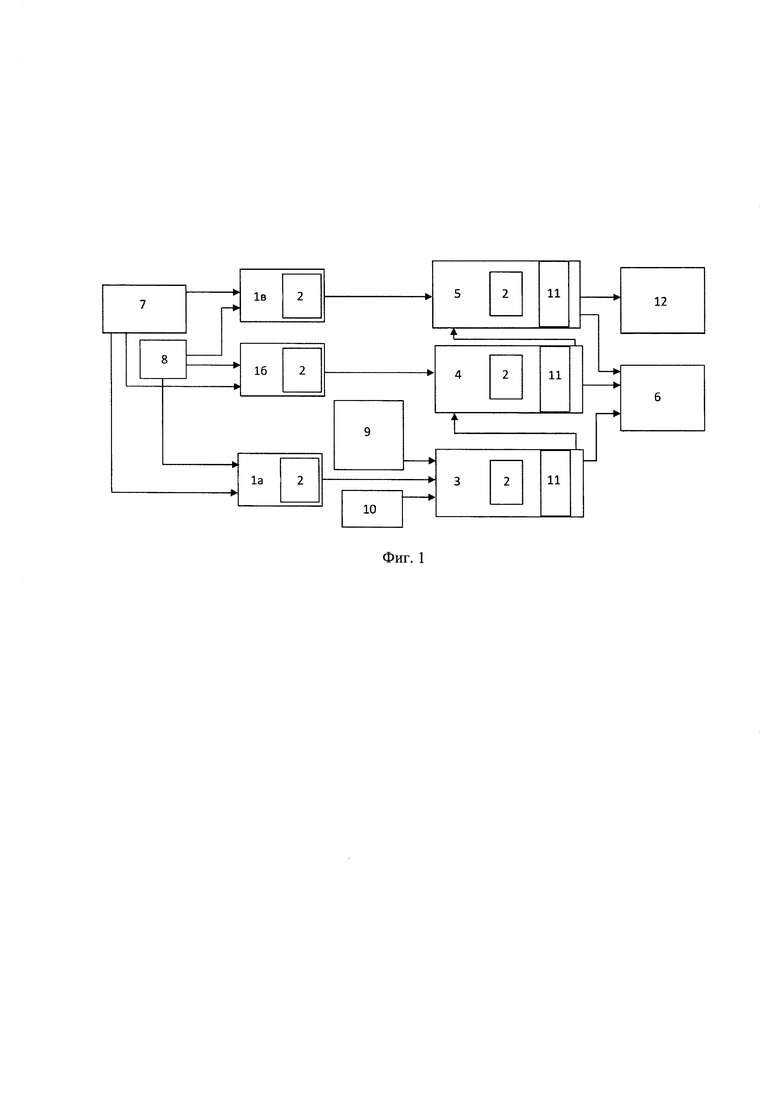

Сущность изобретения поясняется чертежом (Фиг. 1.) на котором приведена структурная схема процесса обработки иловых отходов тремя источниками рабочего потока, представляющий собой параллельно расположенные однотипные высокотемпературные трансзвуковые газогенераторы - 1а, - 1б, - 1в, имеющие геометрическое средство - 2 изменения скорости потока, размещенное на выходе из газогенераторов - 1а, - 1б, - 1в; реакционную камеру - 3, имеющую средство - 2 изменения скорости потока, размещенное на выходе и конструктивно составляющую часть реакционной камеры - 3; камеру разделения химически активных и пассивных веществ - 4; камеру разделения химически пассивных (твердых) веществ - 5; газовую систему выхлопа - 6; систему ввода окислителя - 7; систему ввода топливного компонента - 8; систему ввода обрабатываемого вещества - 9 в реакционную камеру - 3, при необходимости включающую систему обезвоживания в виде грубой мембранной очистки для достижения уровня влагосодержания 75%; систему ввода специальных присадок - 10, включающую в себя систему подготовки водных растворов-нейтрализаторов, в виде емкостей с мешалкой и насосную систему подачи; систему отвода полученных компонентов - 11 в газовую систему выхлопа - 6; накопительную емкость для сбора зольного остатка - 12 для дальнейшей обработки.

Способ термохимической обработки иловых отходов реализуется следующим образом: источником рабочего потока служит набор из трех параллельных трансзвуковых газогенераторов - 1а, - 1б и - 1в. В качестве окислителя - 7 в них используют различные вещества, содержащие кислород, например, технический кислород, аммиачную селитру, перекись водорода, атмосферный воздух и др. Для источника рабочего потока газогенератора - 1а в качестве окислительного компонента - 7 используют атмосферный воздух, для источника рабочего потока газогенератора - 1б в качестве окислительного компонента - 7 используют водный раствор аммиачной селитры или атмосферный воздух, а для источника рабочего потока газогенератора - 1в используют технический кислород. В качестве топлива (горючего) - 8 используют широкий спектр углеводородных топлив, в частности керосин, дизельное топливо, метанол, этанол, природный газ и другие;

Работает исполнительная система следующим образом: рабочий поток разгоняют в сопле газогенератора - 1а до трансзвуковых скоростей - 2 (1000 м/сек) и направляют в реакционную камеру - 3, в которую через систему - 9 по определенному временному закону вводят обезвоженное до уровня 75% обрабатываемое вещество. В зависимости от конкретного химического состава смеси, в реакционную камеру - 3 через систему подачи - 10, для нейтрализации кислых газов (СО, SO2, H2S, NOx), вводят дополнительные химические присадки в количестве, обеспечивающем полное протекание процессов нейтрализации с образованием устойчивых веществ, которые при охлаждении не вступают в побочные реакции.

В реакционной камере - 3, поток газа с обезвреживаемым веществом и присадками разгоняют до трансзвуковой скорости - 2, в результате геометрического, расходного, теплового и химического воздействия при соответствующем управлении тепломассообменными процессами проходят химические реакции, в разогнанном до высоких скоростей потоке газа обезвреживаемое вещество в скачках уплотнения разрушают вплоть до размера молекул и активных радикалов, реализуя механику кинетического горения с образованием конечных нетоксичных продуктов реакции. Для исключения возможности образования вторичных токсичных химических соединений продукты реакции из реакционной камеры - 3 быстро охлаждают (замораживают) до температур менее 300°С. На выходе из реакционной камеры - 3 через систему - 11 отвода полученных компонентов отводят прореагировавшие продукты реакции парогазовой смеси в систему выхлопа - 6, а жидкую и твердую фракции направляют в камеру - 4 разделения химически активных и пассивных веществ. В камере - 4 разделения химически активных и пассивных веществ, полученный поток смешивают с поступающим рабочим газом, генерируемым газогенератором - 1б, обеспечивающим уровень температур не превосходящей температуру кипения от 300°С до 1500°С. В камере - 4 поток газа с продуктами реакции также разгоняют - 2 до трансзвуковой скорости и в скачках уплотнения переводят в область дозвукового течения. В результате, в камере - 4 при повышенных температурах происходит дожигание жидкой фазы и ее разделение с твердой фазой. Нетоксичные продукты реакции направляют в систему - 6 выхлопа, а твердые (неорганические) отходы отводятся в камеру - 5 для обработки химически пассивных (твердых) веществ в виде окислов (SiO2, Fe2O3, Al2O3, CaO, MgO и др.). В камере - 5 твердую фракцию смешивают с поступающим рабочим потоком, генерируемым газогенератором - 1в. В камере - 5 поток газа с поступившими твердыми отходами разгоняют - 2 до трансзвуковой скорости и в скачках уплотнения переводят в область дозвукового течения, где дожигают непрореагировавшие примеси при температуре от 1500°С до 3000°С и выделяют металлы из окислов (SiO2, Fe2O3, Al2O3, CaO, MgO и др.). Процесс в камере - 5 может в значительной мере повторить технологический процесс ступенчатой термической обработки, вплоть до уровня плавления тугоплавких окислов выше 3000°С.

Пример 1: рассмотрим реальный состав обработки промышленных иловых отходов со следующими основными показателями без учета влагосодержания: органическая часть 50% (углерод - 63,5%, водород - 7%, сера - 0,5%, азот - 5%, кислород - 24%) и минеральная часть 50% (SiO2 - 44%, Al2O3 - 15%, Fe2O3 - 15%, CaO - 12%, MgO - 12%, и другие - 2%). В зависимости от условий, времени хранения и других факторов реальное влагосодержание может колебаться в исключительно широком диапазоне - от 30% до 98%). При использовании способа, предварительная подготовка иловых осадков до сухого состояния является нерациональной. С точки зрения эффективности трансзвукового горения влагосодержание вплоть до уровня 75% является благоприятным. Сопутствующие затраты на обезвоживание обрабатываемого сырья от 98% до 75% могут быть минимальными по сравнению с практикуемым обезвоживанием до сухого остатка или до уровня 30%, необходимого при обезвреживании отходов в традиционных термохимических процессах. При выборе рационального уровня влагосодержания в обрабатываемом сырье для обработки в трансзвуковом потоке учитывают исходное влагосодержание в рабочем сверхзвуковом потоке, формируемым в результате сжигания топливных компонентов, в свою очередь содержащих высокий уровень воды (например, при использовании в качестве окислителя водного раствора аммиачной селитры с содержанием 25% воды предварительно подготавливают иловые отходы до уровня 50% влагосодержания), а термохимический метод расчета позволяет с высокой точностью определять суммарный уровень влагосодержания обрабатываемого материала и рабочего компонента.

В результате обработки иловых отходов в трансзвуковом потоке образуются нетоксичные газообразные продукты реакции и зольный остаток, пригодный для дальнейшей обработки, или использования его в качестве сырья для строительных материалов и др.

Пример 2.

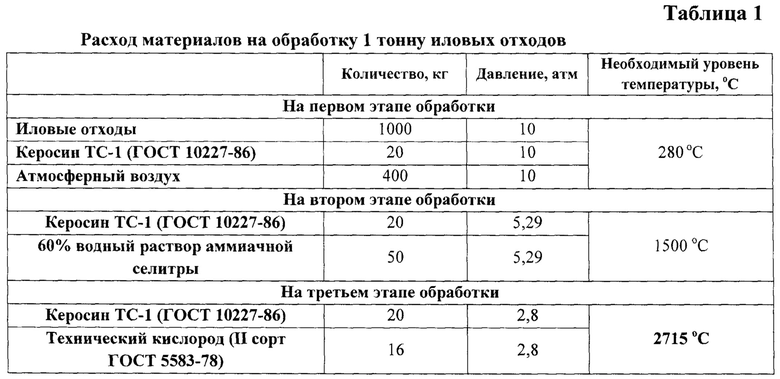

В качестве примера принят реальный образец иловых отходов МГУП «Саратовводоканал» (Таблицы 1 и 2) с влагосодержанием 50%, органической частью порядка 30% и неорганической частью порядка 20%.

На основе выполненного проекта и оценочных термодинамических расчетов, обработка иловых отходов в трансзвуковом потоке представленных компонентов показана на примере Таблицы 1.

Для реализации первого этапа выделения низкокипящих углеводородов генерируется высокотемпературный высокоскоростной рабочий поток (рабочий газ), путем сжигания керосина в сжатом атмосферном воздухе (по экономическим соображениям в качестве окислителя целесообразно применение атмосферного воздуха). Для сжигания 20 кг керосина необходимо 400 кг сжатого атмосферного воздуха, при значении стехиометрического коэффициента избытка окислителя α=1,1 - обеспечивается полное сжигание керосина и температуру рабочего газа 1600°С. При соотношении рабочего газа продуктов сгорания керосина (углеводорода) в атмосферном воздухе с иловыми отходами 1:1, а также обеспечении исходного уровня давления 10 атм, обеспечивается уровень температуры прохождения реакции на первой стадии 280°С, что позволяет достичь температуры кипения практически всех низкокипящих углеводородных компонентов.

На втором этапе, в реакционной зоне по обработке тяжелых углеводородов, воды и водных растворов, генерируется высокотемпературный высокоскоростной рабочий поток (рабочий газ) с температурой 2600°С, путем сжигания керосина в водном растворе аммиачной селитры (60% - аммиачной селитры, 40% воды), с давлением 5,29 атм, в количестве 0,3-0,4 по отношению к массе углеводородной фракции, обеспечивающей температуру 1500°С при впрыске продуктов реакции первой стадии обработки иловых отходов. Температура 1500°С в реакционной зоне гарантирует высокоэффективное полное сжигание углеводородных компонентов иловых отходов.

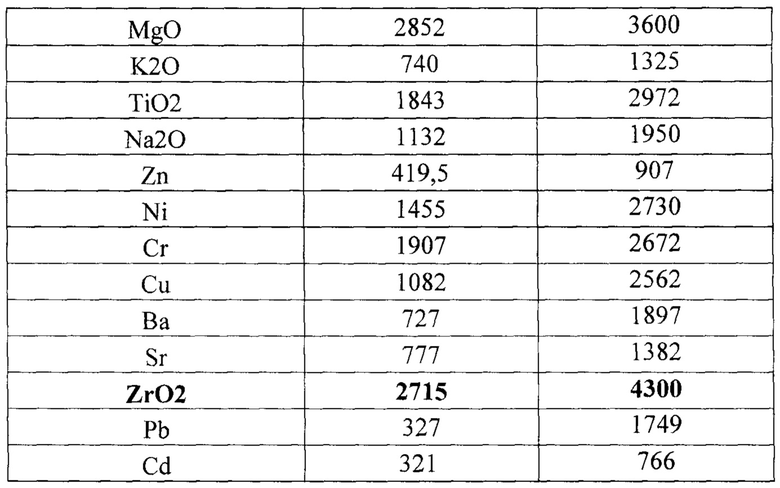

После обработки органической углеводородной фракции, воды и водных растворов иловых отходов остается менее 20% твердых иловых отходов. При целесообразности выделения ценных металлов (в частности Ni, Cr и ZrO2) в суммарном количестве около 0,5% от общего объема зольной части. Для достижения температуры плавления (Тпл Ni - 1455°С, Cr - 1907°С, ZrO2 - 2715°С - Таблица 1) потребуется нагрев зольного остатка до уровня 2715°С для этого необходим ввод незначительного количества технического кислорода (16 кг) в реакционную зону. Для этого путем сжигания керосина в техническом кислороде генерируется высокотемпературный высокоскоростной рабочий поток (рабочий газ) с температурой 3500°С, в который вводится оставшаяся часть твердых иловых отходов (продукты реакции второй стадии), что обеспечивает температуру прохождения реакции при температуре 2715°С, для выделения ценных металлов Ni, Cr и ZrO2.

Технический результат от использования предлагаемого изобретения позволяет: расширить сферу применения трансзвукового горения для обработки многофракционных многокомпонентных отходов; сократить объемы образующихся или накопленных в результате работы очистных сооружений отходов; существенно упростить процесс обезвреживания, упростив подготовительные стадии по обезвоживанию иловых отходов; уменьшить расходы на организацию процесса по обращению с отходами

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ | 2004 |

|

RU2240850C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005519C1 |

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОГИДРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2550164C1 |

| Устройство для экспериментального исследования способа обезвреживания вредных веществ и отработки средств измерения и контроля параметров в обезвреживаемом газовом потоке | 1981 |

|

SU996797A1 |

| Передвижная установка для приготовления раствора бинарной смеси для термохимической обработки нефтегазоносного пласта | 2016 |

|

RU2635800C1 |

| Комплекс для переработки отходов по безотходной и бесполигонной технологии | 2022 |

|

RU2803046C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА С ТРУДНОИЗВЛЕКАЕМЫМИ ЗАПАСАМИ | 2022 |

|

RU2776539C1 |

| Способ экологически безопасной утилизации химически загрязненных жидких топлив и устройство для его осуществления | 2016 |

|

RU2676298C1 |

| СПОСОБ ФИНИШНОЙ ДЕСТРУКЦИИ ПРОДУКТОВ ПИРОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2016 |

|

RU2644371C1 |

| УСТАНОВКА ДЛЯ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОПЛИВА | 2015 |

|

RU2595126C1 |

Изобретение относится к области экологии, конкретно к термохимической обработке иловых отходов сточных вод очистных сооружений с высоким влагосодержанием, и может быть эффективно использовано при осуществлении мер по защите окружающей среды от загрязнений. Процесс осуществляют последовательно в трех параллельно расположенных каналах, с разделением на температурные диапазоны трансзвуковых потоков со скоростями 1000 м/с. Первый рабочий поток с температурой 1600°С генерируют путем сжигания керосина в сжатом атмосферном воздухе, в который вводят обрабатываемые иловые отходы, и в системе скачков уплотнения при температуре 280°С обрабатывают парогазовую смесь низкокипящих углеводородов в реакционной камере. Второй рабочий поток с температурой 2600°С генерируют путем сжигания керосина в водном растворе аммиачной селитры и вводят в него очищенные от низкокипящих углеводородов продукты реакции первой стадии. При температуре 1500°С обрабатывают жидкостную смесь водных растворов и углеводородных компонентов в камере разделения химически активных и пассивных веществ. Третий рабочий поток с температурой 3500°С, сформированный в результате сжигания керосина в техническом кислороде для обработки твердой диспергированной фракции неорганических компонентов, охлаждают в системе скачков уплотнения до 2715°С, достигая температуры плавления металлов в камере разделения химически пассивных веществ. Технический результат: расширение сферы применения трансзвукового горения для обработки многофракционных многокомпонентных отходов, сокращение объемов отходов, упрощение процесса обезвреживания путем упрощения подготовительных стадий по обезвоживанию иловых отходов. 3 з.п. ф-лы, 2 табл., 2 пр., 1 ил.

1. Способ термохимической обработки иловых отходов в трансзвуковом потоке, в соответствии с которым вначале генерируют высокотемпературный высокоскоростной рабочий поток, с температурой в диапазоне от 300 до 3500°С, который смешивают с обезвреживаемым веществом, затем разгоняют смесь до трансзвуковой скорости в газодинамическом тракте и тормозят поток в системе скачков уплотнения и охлаждают, отличающийся тем, что процесс осуществляют последовательно в трех параллельно расположенных каналах, с разделением на температурные диапазоны трансзвуковых потоков со скоростями 1000 м/с, где первый рабочий поток с температурой 1600°С генерируют путем сжигания керосина в сжатом атмосферном воздухе, в который вводят обрабатываемые иловые отходы, и в системе скачков уплотнения при температуре 280°С обрабатывают парогазовую смесь низкокипящих углеводородов в реакционной камере, второй рабочий поток с температурой 2600°С генерируют путем сжигания керосина в водном растворе аммиачной селитры и вводят в него очищенные от низкокипящих углеводородов продукты реакции первой стадии и при температуре 1500°С обрабатывают жидкостную смесь водных растворов и углеводородных компонентов в камере разделения химически активных и пассивных веществ, третий рабочий поток с температурой 3500°С, сформированный в результате сжигания керосина в техническом кислороде для обработки твердой диспергированной фракции неорганических компонентов, охлаждают в системе скачков уплотнения до 2715°С, достигая температуры плавления металлов в камере разделения химически пассивных веществ.

2. Способ по п. 1, отличающийся тем, что в соответствии со ступенчатым управляемым температурным режимом уровень давления по камерам последовательно изменяют, соблюдая требования обеспечения критического перепада давления, обеспечивающего переход через скорость звука в каждой камере, позволяющий формировать область трансзвукового течения и примыкающую область торможения в системе мостообразных скачков уплотнения.

3. Способ по п. 2, отличающийся тем, что подбор рабочих компонентов питания базовых источников рабочего потока обеспечивают подбором различных рабочих сред: атмосферного воздуха, водного раствора аммиачной селитры, технического кислорода.

4. Способ по п. 3, отличающийся тем, что камера разделения химически активных и пассивных веществ и камера разделения химически пассивных веществ имеют магистраль ввода жидкой и твердой фракции продуктов реакции первой стадии, твердой фракции второй стадии, соответственно, и магистрали отвода прореагировавших веществ.

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ | 2004 |

|

RU2240850C1 |

| Путевое тормозное устройство | 1928 |

|

SU11790A1 |

| Способ термохимической переработки и утилизации твёрдых измельчённых веществ, содержащих углеводороды, и установка для его осуществления | 2018 |

|

RU2677177C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005519C1 |

| KR 20150107903 A, 24.09.2015. | |||

Авторы

Даты

2023-10-16—Публикация

2022-09-21—Подача