Изобретение относится к энергомашиностроению, к четырехтактным двигателям внутреннего сгорания (ДВС).

Очевидна необходимость увеличения проходных сечений органов газораспределения. Одним из путей увеличения является использование для выпуска окон в гильзе не только в двухтактных, но и в четырехтактных двигателях. Этот путь используется в ДВС, способ работы которых включает открытие выпускного клапана для истечения смеси продуктов сгорания и воздуха в выпускной трубопровод и открытие в процессах расширения и выпуска бокового окна в гильзе для истечения газов в этот же выпускной трубопровод.

Наиболее близким к изобретению является способ, в котором работа четырехтактного двигателя внутреннего сгорания осуществляется путем подачи свежего заряда из впускного трубопровода через впускной клапан в цилиндр, закрытия впускного клапана, сжатия заряда в цилиндре, воспламенения и сжигания топлива, расширения продуктов сгорания, открытия выпускного клапана для истечения смеси продуктов сгорания и воздуха в выпускной трубопровод, открытия бокового окна в гильзе для истечения смеси продуктов сгорания и воздуха в дополнительный выпускной трубопровод, закрытия выпускного клапана и перекрытия бокового окна в гильзе. Причем, открытие бокового окна в гильзе осуществляется золотником в процессе расширения, а затем окно закрывается золотником в процессе выпуска.

Недостатком способа-прототипа, также как и способов-аналогов, является снижение надежности и повышение теплонапряженности. Действительно, все известные способы, включая аналог и прототип осуществляют соединение окон в гильзе с выпускным трактом только в конце расширения - начале выпуска (вблизи НМТ такта расширения). В процессах впуска и сжатия (вблизи НМТ такта впуска) окна в гильзе закрываются клапанами (аналоги) или золотником (прототип). Через устройство перекрытия окон проходят только горячие продукты сгорания; продувочный воздух свежего заряда через эти устройства не проходит. Это снижает надежность устройств и повышает теплонапряженность гильзы цилиндра в районе окна, что является недостатком способа прототипа. Кроме того, закрытие окон вблизи НМТ впуска не позволяет осуществить необходимое на части режима дозаполнение цилиндра продуктами сгорания. Это несколько снижает КПД, пусковые качества и повышает токсичность.

Указанное перекрытие окон не позволяет осуществить нужную на форсированных режимах продувку цилиндра, что повышает теплонапряженность и максимальное давление сгорания.

Цель изобретения состоит в повышении эффективных показателей путем устранения отмеченных недостатков, т.е. в повышении надежности и на определенных режимах мощности, КПД, пусковых качеств, снижении токсичности и теплонапряженности, максимального давления сгорания.

Для достижения цели в способе работы четырехтактного двигателя внутреннего сгорания, осуществляемом путем подачи свежего заряда из впускного трубопровода через впускной клапан в цилиндр, закрытия впускного клапана, сжатия заряда в цилиндре, воспламенения и сжигания топлива, расширения продуктов сгорания, открытия выпускного клапана для истечения смеси продуктов сгорания и воздуха в выпускной трубопровод, открытия бокового окна в гильзе для истечения смеси продуктов сгорания и воздуха в дополнительный выпускной трубопровод, закрытия выпускного клапана и перекрытия бокового окна в гильзе производят повторное открытие бокового окна в процессе впуска и затем перекрывает окно в процессе сжатия.

Проходное сечение дополнительного выпускного трубопровода изменяют в течение цикла по следующему закону: в начале выпуска через боковое окно проходное сечение увеличивают, а в конце выпуска уменьшают.

Энергию смеси используют путем последовательного расширения в нескольких ступенях расширительной машины, причем смесь из выпускного трубопровода последовательно расширяют в первой и последующих ступенях, а смесь из дополнительного выпускного трубопровода расширяют только в последующих ступенях.

Энергию смеси из выпускного трубопровода используют путем последовательного расширения в нескольких ступенях расширительной машины, а смесь из дополнительного выпускного трубопровода выпускают в атмосферу.

Смесь из дополнительного впускного трубопровода направляют в выпускной трубопровод.

Энергию смеси используют путем последовательного расширения в нескольких ступенях расширительной машины, причем работу расширения одной из ступеней используют для привода нагнетателя предварительного сжатия воздуха перед впуском его в двигатель.

Энергию смеси используют путем последовательного расширения в нескольких ступенях расширительной машины, причем работу одной из ступеней используют на привод вспомогательных агрегатов.

Энергию смеси, вытекающей из бокового окна в гильзе, используют путем расширения в расширительной машине, причем работу расширения используют на привод устройств охлаждения наддувочного воздуха и двигателя.

Боковое окно в гильзе поочередно сообщают с двумя ветвями дополнительного выпускного трубопровода с разным давлением, причем при первом открытии бокового окна его сообщают с ветвью повышенного давления, а при повторном открытии бокового окна его сообщают с ветвью пониженного давления.

Смесь продуктов сгорания и воздуха в ветви пониженного давления дополнительного выпускного трубопровода охлаждают.

Производят выпуск смеси продуктов сгорания и воздуха через боковое окно в гильзе в ветви повышенного и пониженного давления дополнительного выпускного трубопровода в зависимости от режима работы двигателя по следующему закону: при запуске и полных нагрузках смесь подают в ветвь повышенного давления и из нее на расширительную машину, а на остальных режимах, включая режимы холостого хода и низких нагрузок смесь подают в ветвь пониженного давления и из нее в атмосферу, минуя расширительную машину.

Производят выпуск смеси продуктов сгорания и воздуха через боковое окно в гильзе в два канала ветви повышенного давления дополнительного выпускного трубопровода в зависимости от режима работы двигателя по следующему закону: на режимах полных нагрузок и высоких частот вращения смесь подают в первый канал и из него в атмосферу, а на остальных режимах, включая режим максимального крутящегося момента, малых нагрузок, низких частот вращения и пуска смесь подают во второй канал и из него на расширительную машину.

Смесь продуктов сгорания и воздуха из ветви пониженного давления дополнительного выпускного трубопровода используют для обдува элементов системы охлаждения и деталей двигателя.

Регулируют направление выпуска смеси из бокового окна по следующему закону: в процессах расширения и выпуска смесь направляют в выпускной трубопровод и из него на расширительную машину, а в процессах впуска и сжатия смесь из окна подают в обход расширительной машины.

Смесь продуктов сгорания и воздуха из дополнительного выпускного трубопровода перепускают во впускной трубопровод.

Перепускаемую смесь продуктов сгорания и воздуха дополнительно охлаждают.

На фиг. 1 - 4 приведены схемы осуществления способа преимущественно в двигателях, у которых давление (pт) в выпускном тракте или в одном из выпускных трубопроводов выпускного тракта выше, чем среднее давление в цилиндрах в конце впуска и начале сжатия и тем более выше, чем pк - давление во впускном трубопроводе.

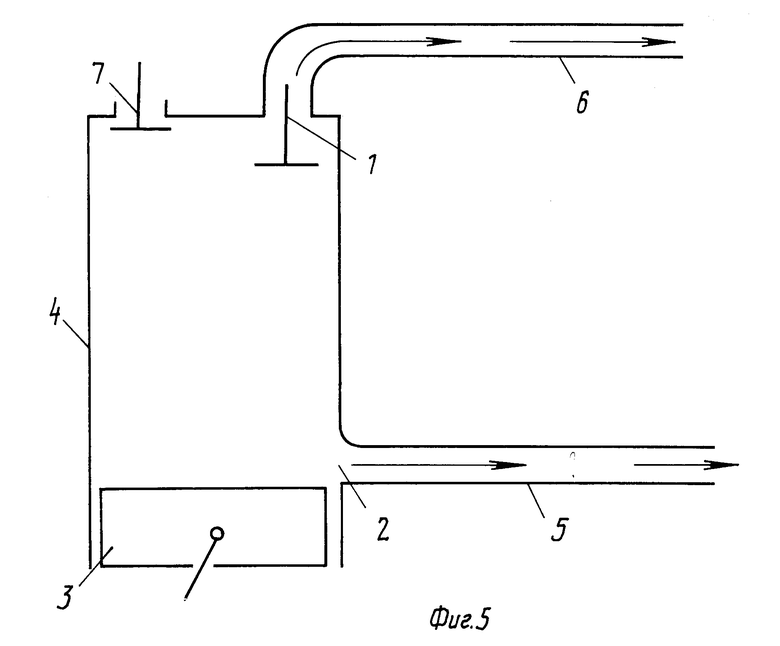

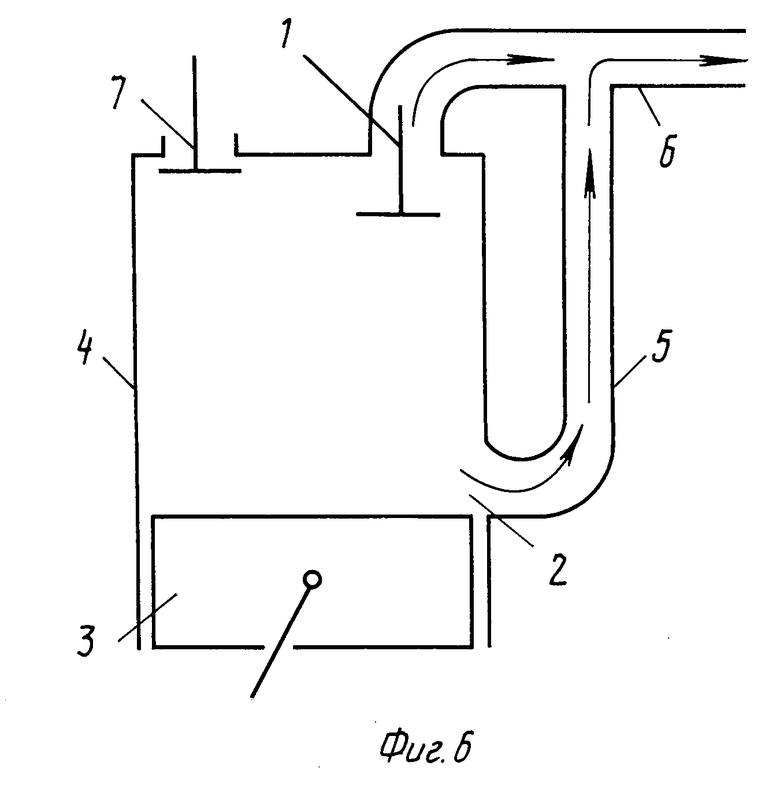

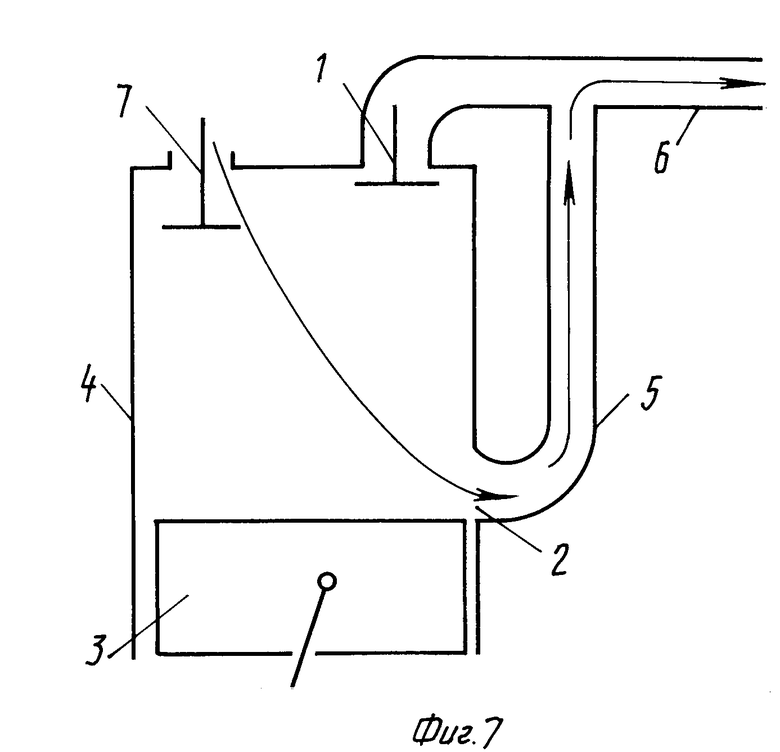

На фиг. 6 - 7 - схемы осуществления способа в двигателях, у которых на полных нагрузках давление в цилиндре в конце процесса впуска и начале процесса сжатия (вблизи НМТ впуска) выше, чем pт, а на частичных нагрузках и холостом ходу ниже.

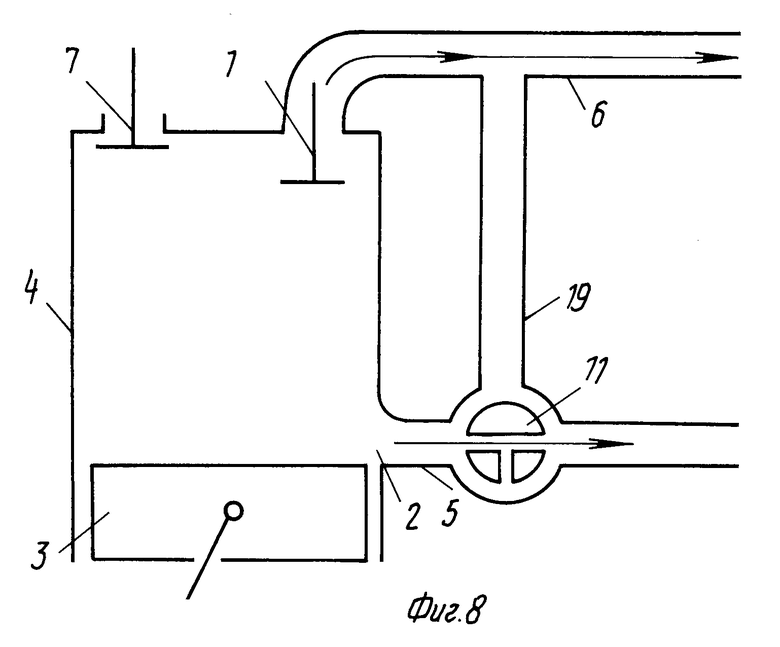

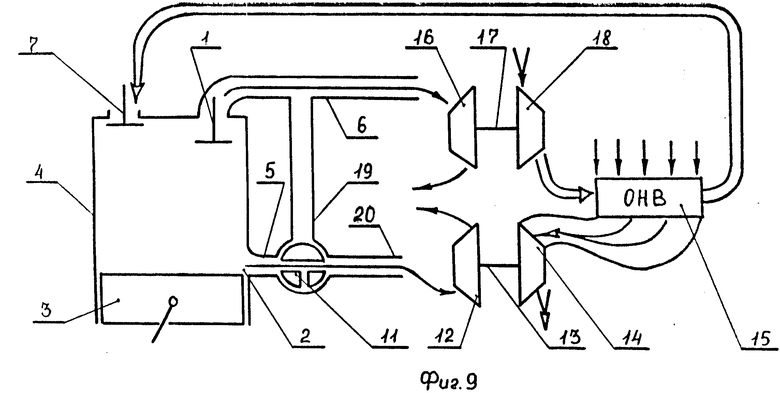

На фиг. 8 - 12 изображено осуществление способа в варианте переключения дополнительного трубопровода в функции нагрузки.

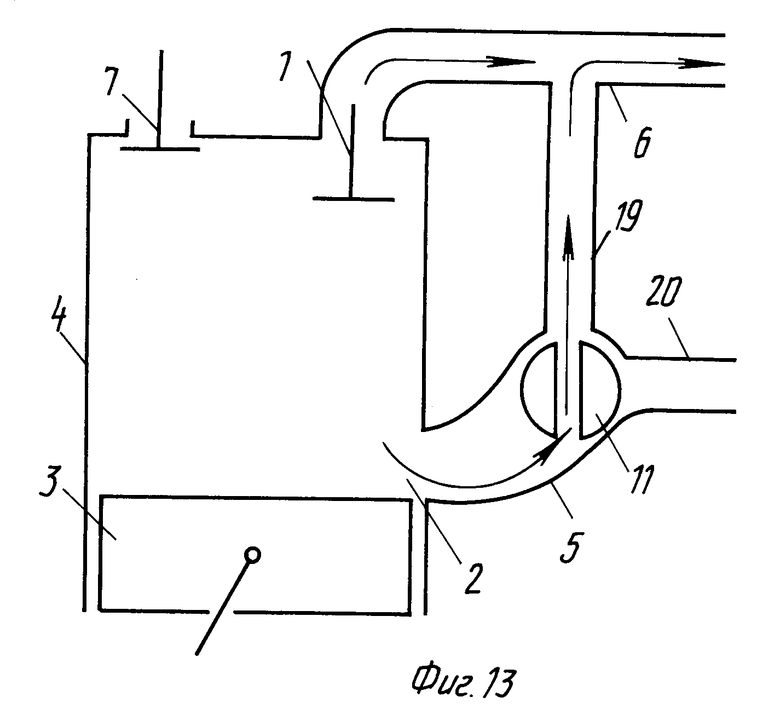

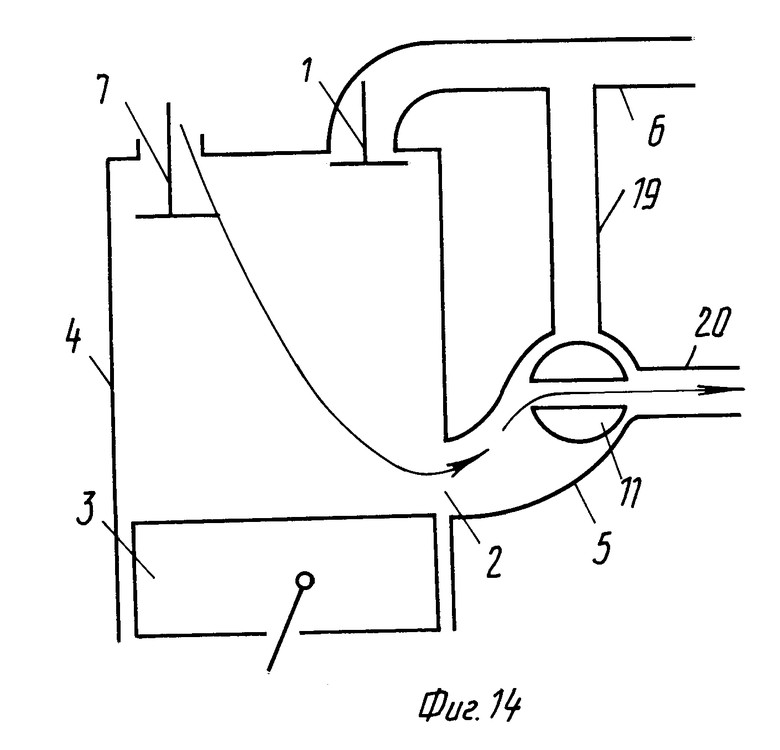

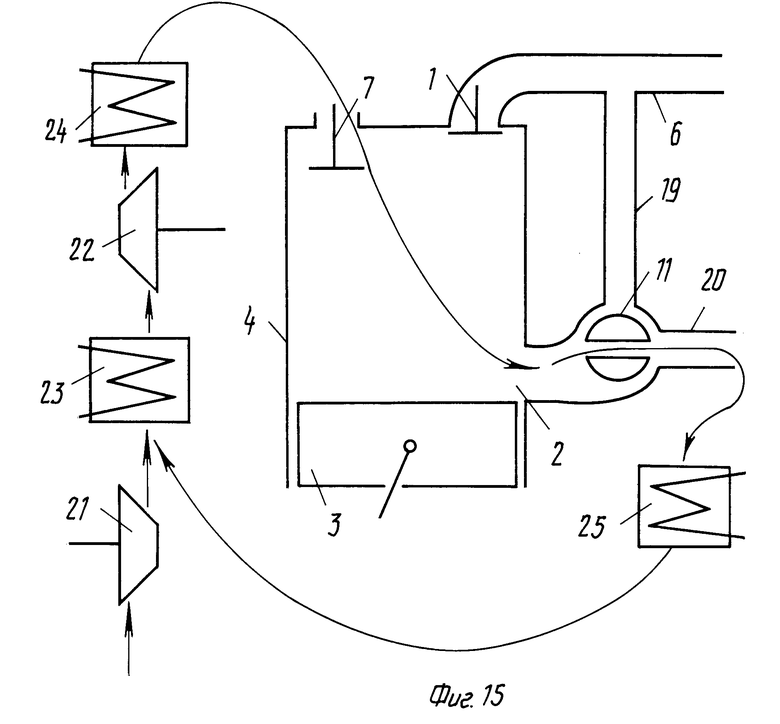

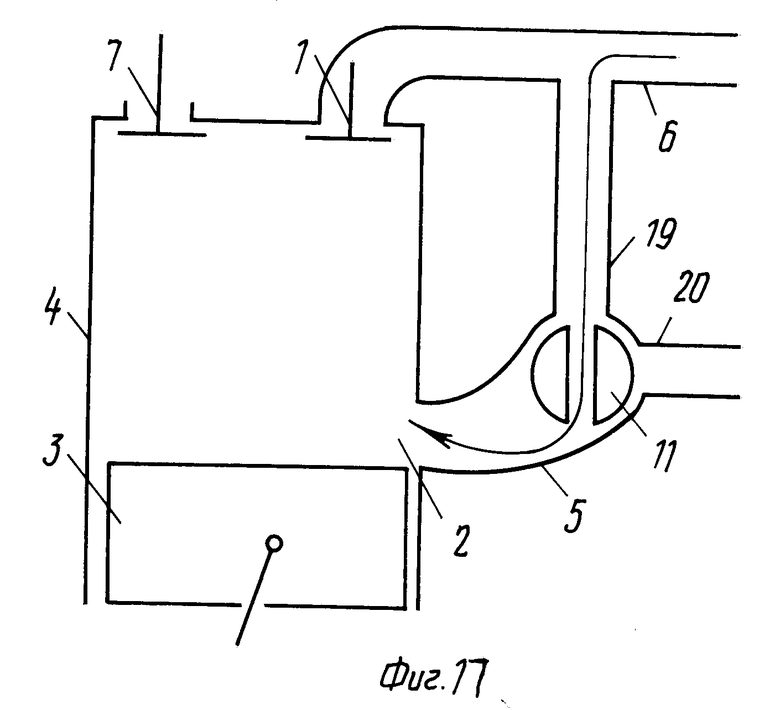

На фиг. 13 - 17 показан вариант способа с переключением потоков по тактам работы двигателя.

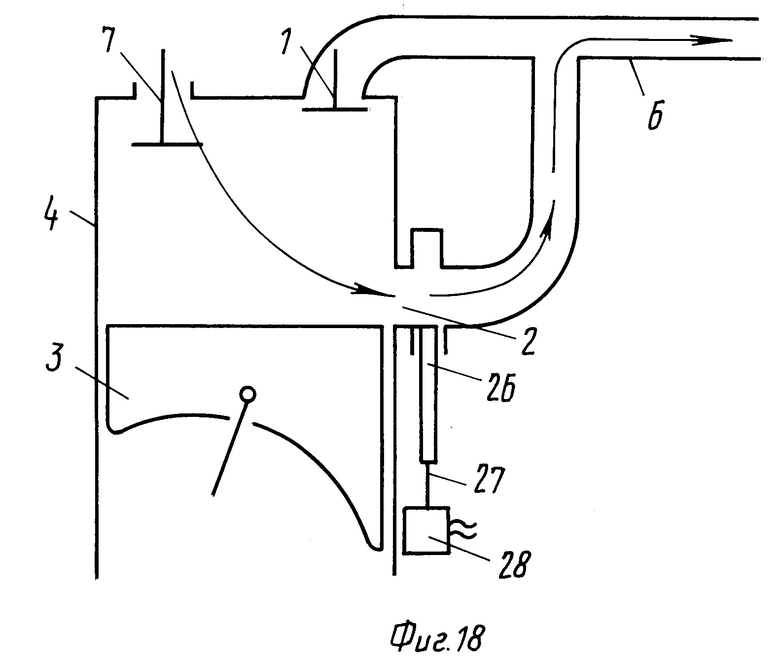

На фиг. 18 - 24 конкретизированы устройство и работа заслонки и золотника.

Рассмотрим осуществление способа преимущественно в двигателях, у которых не только на частичных режимах, но и на номинальном режиме (и на полных нагрузках), давление (pт) в выпускном коллекторе (или одном из трубопроводов выпускного коллектора) выше, чем среднее давление в цилиндре в момент открытия окна вблизи НМТ впуска и выше, чем pк, т.е. pк/pт < 1.

К таким двигателям относятся двигатели с внешним смесеобразованием (включая карбюраторные) без наддува. Особенно мало рк/pт у ДВС такого типа при установке нейтрализаторов или иных сопротивлений в выпускном коллекторе.

У дизелей малые pк/pт имеют место при значительных сопротивлениях на выпуске, а также в вариантах комбинированного ДВС: - с силовой турбиной, установленной как отдельно так и вместе с турбокомпрессором; - с разделенным выпуском, когда выпуск из окон в гильзе осуществляется в трубопровод высокого давления (Маханько М.Г. Газотурбинные системы двигателей с разделенным выпуском газов. - M.: Машиностроение, 1972, - 120 с.) и других вариантах.

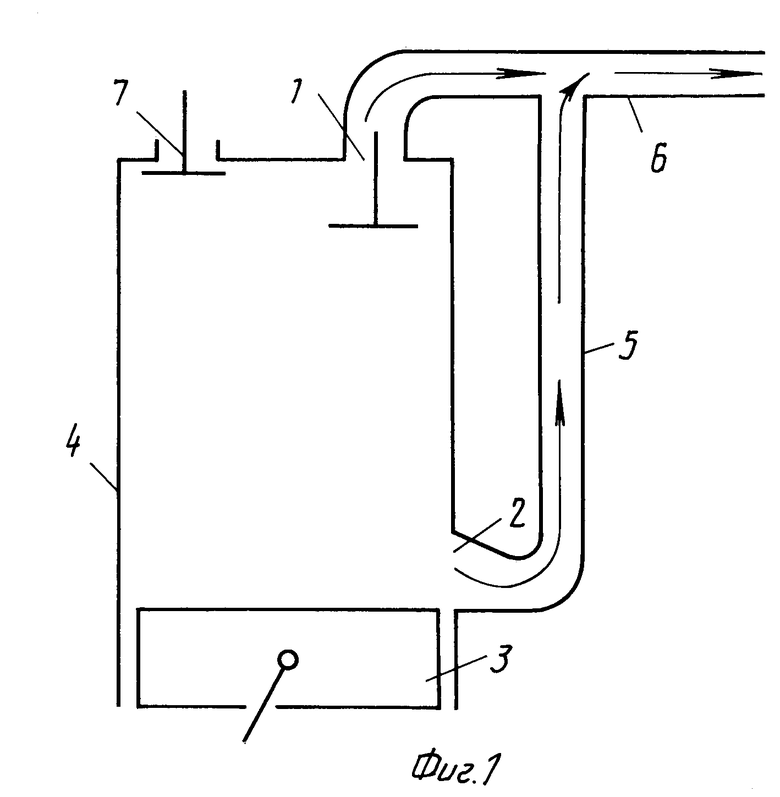

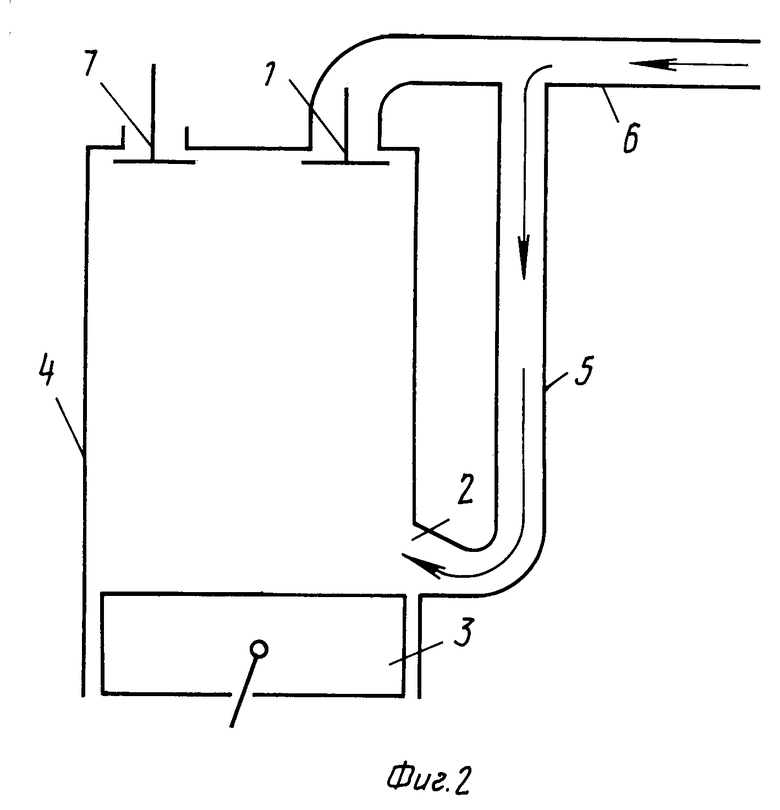

Рассмотрим работу по предлагаемому способу дизеля с силовой турбиной и турбокомпрессором (последние не показаны на фиг. 1 - 4). В этом дизеле в процессе расширения как и в известных способах, включая прототип, открывают выпускные клапаны 1. В конце процесса расширения боковое окно 2 в гильзе открывается поршнем 3 при приближении последнего к НМТ. Смесь продуктов сгорания и воздуха из цилиндра 4 через окно 2 вытекает в дополнительный выпускной трубопровод 5, а по нему в выпускной трубопровод 6. Такой выпуск при положении поршня в НМТ такта расширения изображен на фиг. 1. Движение выпускных газов показано стрелками. Выпуск через окно 2 продолжается и в процессе выпуска (выталкивания), когда поршень движется от НМТ к ВМТ до тех пор, пока поршень не закроет окно 2. Параллельно происходит обычный выпуск смеси продуктов сгорания и воздуха через выпускной клапан 1 в выпускной трубопровод 6. Движение смеси через клапан 1 также показано стрелкой на фиг. 1; Выпускные газы из трубопровода 6 поступают в турбину турбокомпрессора и силовую турбину (не показаны).

Воздух, сжатый в компрессоре турбокомпрессора подают в цилиндр 4 в процессе впуска через впускные клапаны 7. В конце впуска (фиг. 2) при приближении к НМТ поршня 3 последний осуществляет повторное открытие окна 3. (Это повторное открытие является основным отличительным признаком предлагаемого способа). Затем окно перекрывается в процессе сжатия при движении поршня от НМТ к ВМТ.

В рассматриваемом варианте двигателя давление в выпускном трубопроводе 6 и дополнительном трубопроводе 5 выше, чем в цилиндре в конце впуска. Поэтому в период повторного открытия окна 2 продукты сгорания из трубопроводов 5 и 6 поступают через это окно в цилиндр (фиг. 2). Поступление продуктов сгорания, в которых велика доля воздуха (около 50%), увеличивает массу воздуха в цилиндре, что создает некоторые возможности повышения мощности. На режиме пуска поступление продуктов сгорания в цилиндр повышает давление и температуру рабочего тела, что улучшает пуск. На режиме холостого хода и малых нагрузок рециркуляции горячих продуктов сгорания в окно 3 способствует улучшению воспламенения и дает возможность понизить частоту вращения коленчатого вала.

Для предотвращения обратного выброса существенной части свежего заряда впускной клапан можно закрывать раньше, чем у аналогичных двигателей с традиционным газораспределением. Уменьшение массы воздуха, поступившего в цилиндр в течение впуска компенсируют повышением πк - степени сжатия воздуха в компрессоре турбокомпрессора. (Общая масса воздуха в цилиндре, как отмечалось выше, возрастает за счет воздуха продуктов сгорания).

В двигателe, работающем по схеме Миллера (схема с внутренним охлаждением) πк выше, чем в соответствующих ДВС с традиционным выбором параметров, а угол закрытия впускного клапана более ранний: 520 ± 30оповорота коленчатого вала (20о п.к.в. до НМТ впуска ± 30о п.к.в.). Поэтому в таком двигателе использовать предложенный способ можно без изменения угла окончания впуска или, устанавливая этот угол более ранним на сравнительно небольшую величину.

В поршневых ДВС фазу окончания впуска в известных способах устанавливают с опережением (схема Миллера) или (в большинстве ДВС) с запаздыванием относительно НМТ впуска. Величина запаздывания пропорциональна оборотам и для современных ДВС колеблется в пределах 10 - 100о п.к.в.

В двигателях, работающих по предлагаемому способу, запаздывание устанавливают не относительно НМТ, а относительно угла открытия окна в гильзе. Точнее, относительно момента, соответствующего открытию окна плюс Lкл/с, где Lкл - минимальное расстояние от границы этого окна до впускного клапана, с - средняя скорость звука в рабочем теле, находящемся в цилиндре в момент открытия окна в гильзе. Таким образом, фазу окончания впуска уменьшают на

Δϕок-  6n где Δϕок - угол между границей (открытия) окна в гильзе и НМТ.

6n где Δϕок - угол между границей (открытия) окна в гильзе и НМТ.

После окончания поступления продуктов сгорания в окно в гильзе, когда при ходе поршня к головке это окно закрывается, осуществляют обычным способом сжатие, сгорание и расширение рабочего тела, используя известные способы и агрегаты (форсунку, топливный насос, пусковые устройства и т.п.).

В варианте двигателя, у которого дополнительный трубопровод 5 подсоединяют к отдельной силовой турбине, давление перед которой выше давления в цилиндре в конце впуска, способ осуществляется аналогично.

Способ можно осуществлять и для двигателя, у которого силовая турбина установлена в дополнительном трубопроводе, т.е. газы из окна попадают в силовую турбину, а оттуда в выпускной трубопровод 6 и на турбину ТКР. Выпускные газы из выпускного клапана направляются непосредственно на турбину ТКР (минуя силовую турбину). В данном варианте сопротивление силовой турбины не должно быть большим (степень расширения около 1,2-1,5), т.к. при большом сопротивлении турбины рециркуляция в окно в процессах впуска-сжатия превысит выпуск в процессах расширения-выпуска и мощность турбины будет отрицательной.

На всех режимах, кроме режима пуска, выпускные газы, возвращающиеся из выпускного трубопровода в цилиндр, рационально охлаждать. Охлаждение увеличивает массу поступающих газов и уменьшает работу сжатия. В двигателях с внешним смесеобразованием охлаждение предотвращает возможное несвоевременное раннее воспламенение топлива.

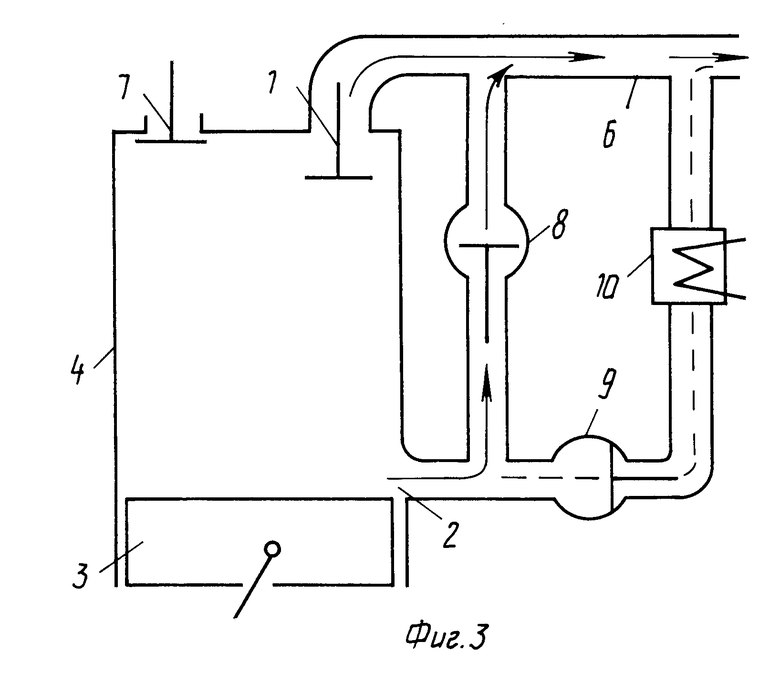

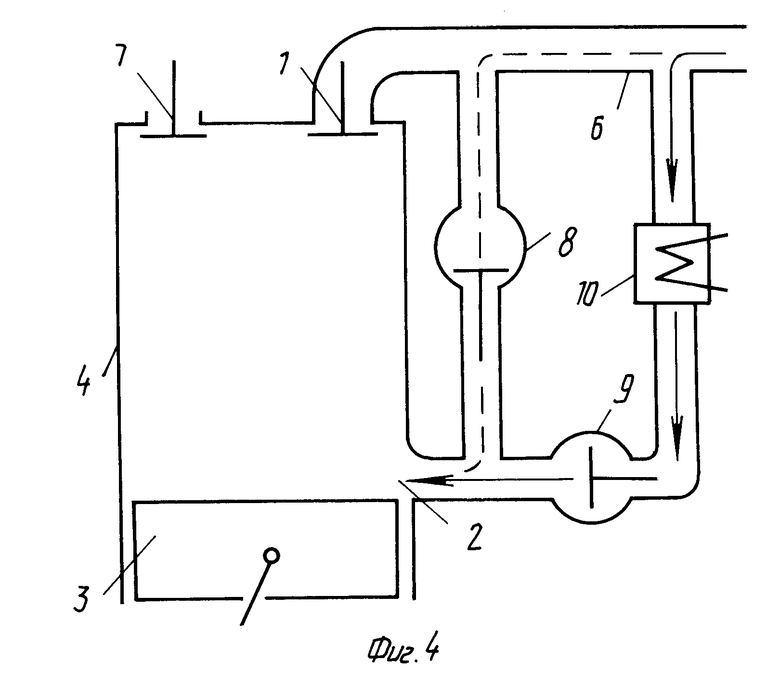

Если охлаждать газы охлаждением дополнительного выпускного трубопровода, то, кроме полезного эффекта, это приведет и к охлаждению газов, выходящих из цилиндра. Последнее в двигателях с использованием энергии выпускных газов нежелательно. Поэтому в варианте способа выпускные газы из окна в гильзе в процессах расширения и выпуска направляют в выпускной трубопровод по одной ветви дополнительного выпускного трубопровода (фиг. 3), а из выпускного трубопровода в окно в процессах впуска и сжатия газы подают по другой ветви (фиг. 4), охлаждая их в этой ветви на пути от выпускного трубопровода до окна. Реализация данного варианта способа схематически изображена на фиг. 3 и 4.

На фиг. 3 показано движение газов из окон в выпускной трубопровод в НМТ такта расширения. Обратный самодействующий клапан 8 открыт и пропускает газы без их охлаждения через одну ветвь дополнительного трубопровода в выпускной трубопровод. Движение газов по второй ветви блокировано клапаном 9.

На фиг. 4 показано движение газов в процессах впуска (в конце такта впуска) и сжатия (в начале такта сжатия) из выпускного трубопровода в цилиндр. Течение через неохлаждаемую ветвь дополнительного трубопровода блокировано клапаном 8. Во второй ветви, соединенной с охладителем 10, обратный самодействующий клапан 9 открыт. Поэтому газы перетекают по этой ветви. Охлажденные газы поступают в цилиндр 4 через окно 2 в гильзе.

На режиме пуска и близких к нему режимах, в частности, режиме холостого хода, клапан 9 принудительно закрывают, а клапан 8 - открывают. Поэтому охлаждение газов не осуществляется. Открывание и закрывание клапанов можно осуществить различными путями, например, в нужном положении клапаны можно удерживать электромагнитами. Способ может быть реализован и другими вариантами механизмов. Поскольку направление течения газов связано с тактами двигателя возможна реализация, например, вращающимися золотниками, которые на режимах пуска и холостого хода останавливаются в заданном положении, и т.п.

В вариантах двигателя, включая изображенный на фиг. 5 вариант без объединения выпускного и дополнительного выпускного трубопроводов, масса газов, поступающих в цилиндр, может быть увеличена. Для этого в дополнительном выпускном трубопроводе 5 на определенном расстоянии от окна 2 устанавливается регулируемое сопротивление, например, в виде дроссельной заслонки, изображенной на фиг. 5.

Дроссельная заслонка механизмом связывается с коленвалом и, при необходимости, с задатчиком режима работы (регулятором). С помощью этого механизма в начале выпуска в процессе расширения заслонку полностью открывают. В конце выпуска выпускных газов в процессе выпуска, когда поршень идет к ВМТ ("вверх"), заслонку прикрывают. Давление газов в выпускном трубопроводе возрастает, увеличивается масса газов, находящихся в дополнительном трубопроводе между заслонкой и окном. В процессе впуска часть этих газов поступает в цилиндр. Таким образом, прикрытие дроссельной заслонки повышает рециркуляцию продуктов сгорания. Величина объема дополнительного трубопровода выбирается так, чтобы заключенная в нем масса газа была больше массы продуктов сгорания, рециркулирующих в цилиндр в процессе впуска-сжатия.

Прикрытие заслонки выполняют на всех режимах или только на режимах пуска и малых нагрузок.

Во всех рассмотренных вариантах соединение окон в гильзе с выпускным трубопроводом в процессах расширения-выпуска и в процессах впуска-сжатия повышает показатели двигателя и конструктивно легко реализуется. Повышение показателей происходит как из-за облегчения выпуска ввиду использования дополнительных проходных сечений - окон в гильзе, так и вследствие рециркуляции продуктов сгорания. Упрощение конструкции по сравнению с прототипом и аналогами состоит в том, что способ осуществляется при постоянно открытом окне, т. е. ликвидируются механизмы, закрывающие боковое окно в гильзе в процессах впуска и сжатия.

В двигателях, у которых pк и pт близки, рециркуляция несущественна и показатели повышаются только ввиду облегчения выпуска. В этом случае эффект предлагаемой конструкции по сравнению с прототипом, в основном, в упрощении конструкции и повышении надежности.

Выше, при рассмотренном охлаждения продуктов сгорания, рециркулирующих в цилиндр через окно, отмечались трудности реализации предлагаемого способа при внешнем смесеобразовании. Эти трудности состоят в возможном выбросе топлива через окно в гильзе, например, при наддуве, а также в возможном раннем воспламенении топлива вследствие рециркуляции горячих продуктов сгорания. Вместе с тем, при высоком избытке воздуха - при работе на бедных смесях для уменьшения токсичности, рециркуляция горячих газов может быть полезна для повышения надежности воспламенения.

В соответствии с целью изобретения предлагаемый способ применяется для снижения тепловой напряженности. Рассмотрим применение способа для снижения теплонапряженности на полных и форсированных нагрузках в двигателях, у которых на указанных режимах вблизи НМТ впуска давление в цилиндре выше, чем в выпускном трубопроводе, а на частичных нагрузках - наоборот: давление в выпускном трубопроводе выше, чем в цилиндре вблизи НМТ впуска. К таким двигателям относятся прежде всего двигатели с турбонаддувом (со свободным турбокомпрессором) как дизельные, так и с внешним смесеобразованием.

Такое переменное соотношение давлений имеет место и в двигателях с приводным компрессором, регулируемым или отключаемым на частичных нагрузках и холостом ходу, особенно, при значительных сопротивлениях на выпуске. Двигатели с динамическим, инерционным и скоростным (за счет скорости транспортного средства) наддувом могут иметь на части форсированных режимов давление в цилиндре вблизи НМТ выше, чем рт.

Осуществление способа в дизеле, например, с турбокомпрессором показано на фиг. 6 - 9. В конце процесса расширения как и в известных способах, включая способ-прототип и рассмотренный выше вариант способа (фиг. 1) открываются выпускные клапаны 1 (фиг. 6). Окна 2 в гильзе открываются поршнем 3 при движении последнего к НМТ. Таким образом, окна в гильзе соединяют с дополнительным трубопроводом 5, который соединен с выпускным трубопроводом 6, и осуществляют истечение смеси продуктов сгорания и воздуха в дополнительный выпускной трубопровод. Выпускные газы из цилиндра 4 через клапаны 1 и окна 2 и дополнительный трубопровод 5 поступают в выпускной трубопровод 6. Движение выпускных газов на фиг. 1 и 6 при выпуске показано стрелками. Выпуск через клапаны и окна продолжается и в начале процесса выпуска до закрытия поршнем окна 2. Далее в процессе выпуска поршень движется к ВМТ и продолжает выталкивать выпускные газы через выпускной клапан 1. Выпускные газы из трубопровода 5 поступают в турбину турбокомпрессора (не показан). Воздух, сжатый в компрессоре турбокомпрессора, подают в цилиндр 4 через впускной клапан 7 в процессе впуска. В конце процесса впуска (фиг. 7) поршень 3 вновь оказывается в НМТ и происходит повторное открытие бокового окна (которое таким образом соединяется с дополнительным трубопроводом 5 и через него с выпускным трубопроводом 6). На режимах нагрузок и, особенно, полных нагрузок и высоких частот вращения в рассматриваемом ДВС давление в цилиндре 4 в конце впуска выше давления в выпускном трубопроводе 6. Поэтому при открытом окне 2 воздух из цилиндра вытекает в выпускной трубопровод 6. Направление движения воздуха на фиг. 7 показано стрелкой. Таким образом осуществляют отвод воздуха через окно к гильзе в конце впуска - начале сжатия. То есть осуществляется продувка и снижается тепловая напряженность цилиндропоршневой группы, турбины и др. деталей.

На частичных нагрузках (а также на частичных режимах, например, при уменьшении частоты вращения коленчатого вала) давление в цилиндре в конце впуска становится ниже, чем pт. Поэтому вблизи НМТ впуска происходит рециркуляция выпуск- ных газов через окно в гильзе, также как в предыдущем варианте способа, изложенном выше и иллюстрированным фиг. 1 - 2.

При характерных для частичных нагрузок и холостого хода pк < pтможет выполняться уменьшение угла окончания впуска, также как в предыдущем варианте способа.

На форсированных режимах, т.е. режимах полных нагрузок и полных нагрузок и высоких частот вращения, для увеличения продувки и восстановления после продувки массы воздуха в цилиндре угол окончания впуска могут увеличивать (делать более поздним).

Дальнейшая интенсификация продувки на форсированных режимах достигается установкой приводного компрессора (в дополнение ТКР или вместо ТКР), что еще более повышает отношение  .

.

Выше рассмотрен пример реализации способа на дизеле с ТКР и подключением дополнительного трубопровода к выпускному на участке между выпускным клапаном и турбиной ТКР, когда смесь воздуха и продуктов сгорания из дополнительного выпускного трубопровода направляют в выпускной трубопровод. Дополнительный трубопровод можно также подключить к выпускному трубопроводу после турбины ТКР. На форсированных режимах это усилит продувку, снижение теплонапряженности и максимального давления сгорания. Однако, на КПД такое подключение повлияет отрицательно. На малых нагрузках и холостом ходу подключение дополнительного трубопровода "в обход турбины ТКР" имеет положительный по КПД аспект: выпуск, минуя сопротивление турбины, протекает легче.

В дизеле с силовой турбиной, установленной до или после турбины ТКР, дополнительный трубопровод можно подключить между этими турбинами. Такое подключение является самым простым способом осуществления продувки в двигателе с силовой турбиной.

Возможны и другие варианты, в которых для увеличения продувки также, как и в рассмотренных выше вариантах, за окном устанавливают меньшее давление, чем за выпускным клапаном. Достигается это тем, что между окном и атмосферой устанавливают турбины с меньшим сопротивлением, чем между выпускным клапаном и атмосферой. Точнее, речь идет об установке турбин или иных устройств, использующих энергию выпускных газов (волновых обменников давления, устройств эжекции и т.п.); о сопротивлении не только этих устройств, но и каналов; об использовании энергии выпускных газов не только состоящих из продуктов сгорания, но и из отводимого из цилиндра воздуха.

Рассматривая перечисленные турбины и другие устройства расширения газов, как ступени расширительной машины, можно заключить, что высокая продувка достигается тем, что энергию смеси используют путем последовательного расширения в нескольких ступенях расширительной машины, причем смесь из выпускного трубопровода расширяют в первой и последующей ступенях, а смесь из дополнительного выпускного трубопровода расширяют только в последующих ступенях.

Естественно, что и на последующих ступенях расширительной машины выпускной и дополнительный трубопроводы могут не объединяться, а подключаться к различным элементам выпускного тракта, используя работу расширения одной из ступеней для привода нагнетателя предварительного сжатия воздуха и других вспомогательных агрегатов, включая устройства охлаждения наддувочного воздуха. Например, для увеличения продувки в двигателе с турбокомпрессором (или ТКР и силовой турбиной) дополнительный трубопровод могут подключать к турбине турбовентилятора, охлаждающего наддувочный воздух (или все системы охлаждения). При этом для турбовентилятора выбирается турбина с более низкой степенью расширения, чем турбина ТКР. Аналогично, окно может подсоединяться к эжектору, создающему поток охлаждающего воздуха и т.п. Наиболее интенсивной будет продувка, когда смесь из дополнительного выпускного трубопровода выпускают в атмосферу (через индивидуальную выпускную трубу). В рассмотренных вариантах интенсивность охлаждения двигателя пропорциональна нагрузке.

Достаточно интенсивная продувка через окно, особенно при охлаждении наддувочного воздуха, позволяет в некоторых вариантах двигателей обойтись без вентилятора и радиатора. То есть перейти, так сказать, к внутренней вентиляции.

Для реализации остальных стадий четырехтактного цикла используются известные способы и конструктивные элементы дизеля с турбонаддувом и охлаждением наддувочного воздуха.

При реализации способа на бензиновых ДВС с турбонаддувом и другими способами наддува рационально использовать впрыск бензина в цилиндр через впускной клапан (окно, открываемое впускным клапаном), окно в гильзе или форсунку, установленную в головке цилиндра. Последний вариант является предпочтительным по экономичности, т.к. полностью исключает потери топлива на форсированных режимах.

Очень важным преимуществом предлагаемого способа является ограничение не только теплонапряженности, но и величины максимального давления сгорания (рmax) на форсированных режимах. В способах - аналоге и прототипе на форсированных режимах рост степени повышения давления в компрессоре πк приводит к повышению массы воздуха в цилиндре и к недопустимому росту рmax. В предлагаемом способе с ростом πк возрастает продувка через окно в гильзе, что не только снижает теплонапряженность, но и уменьшает массу воздуха в цилиндре. Последнее снижает рmax.

Отметим также простоту реализации способа и немаловажные повышения показателей на частичных нагрузках и улучшение пуска.

В предыдущих вариантах способа подсоединение окна не изменялось в функции режима работы двигателя. Вместе с тем, изменение подсоединения еще более повышает показатели двигателя. Ниже приведены примеры достижения повышения показателей за счет выпуска смеси продуктов сгорания и воздуха через боковое окно к гильзе в различные ветви и каналы дополнительного выпускного трубопровода в зависимости от режима работы двигателя.

На малых нагрузках и холостом ходу силовая турбина и ТКР не функционируют, а являются дополнительными сопротивлениями. На указанных режимах для облегчения выпуска смесь из окна подают в ветвь пониженного давления дополнительного трубопровода, а из нее в атмосферу, минуя расширительную машину, в данном случае - силовую турбину и ТКР.

На полных нагрузках смесь подают в ветвь повышенного давления и из нее на расширительную машину. Туда же подают газы и на режиме пуска, чтобы сопротивление расширительной машины способствовало рециркуляции части газов в цилиндр в процессе впуска для улучшения самовоспламенения.

Следующий вариант способа с различным выпуском смеси через окно в функции режима работы двигателя рассмотрим на примере двигателя с турбонаддувом и охлаждением наддувочного воздуха турбовентилятором (вентилятором турбовентилятора).

Согласно способу в конце процесса расширения (фиг. 8) как и в способе-прототипе открывают выпускные клапаны 1. Окна 2 в гильзе открываются поршнем 3 при движении последнего к НМТ. Таким образом осуществляют выпуск из цилиндра 4 в различные трубопроводы: через выпускные клапаны 1 - в выпускной трубопровод 6, через окна 2 - в дополнительный трубопровод 5 (т.е. дополнительный и выпускной трубопроводы не соединяют). Такой выпуск при положении поршня в НМТ такта расширения изображен на фиг. 8. Движение выпускных газов показано стрелками. Выпускные газы из окна 2 поступают в дополнительный трубопровод 5. Их дальнейшее движение изменяется золотником 11 в функции режима работы двигателя. На режимах полных нагрузок и высоких частот вращения смесь продуктов сгорания и воздуха направляют через открытый золотник 11 (см. фиг. 9) и канал 20 дополнительного трубопровода в турбину 12 турбовентилятора 13. Вентилятор (компрессор) 14 турбовентилятора просасывает (нагнетает) охлаждающий воздух через охладитель наддувочного воздуха (ОНВ) 15, чем осуществляется охлаждение наддувочного воздуха на форсированных режимах работы дизеля.

Выпуск через окно 2 продолжается и в начале процесса выпуска. Далее в процессе выпуска поршень движется к ВМТ и продолжает выталкивать выпускные газы через выпускной клапан 1. Выпускные газы из трубопровода 6 поступают (фиг. 9) в турбину 16 турбокомпрессора 17. Воздух, сжатый в компрессоре 18 турбокомпрессора, подают в цилиндр 4 в процессе впуска через охладитель наддувочного воздуха 15 и впускные клапаны 7.

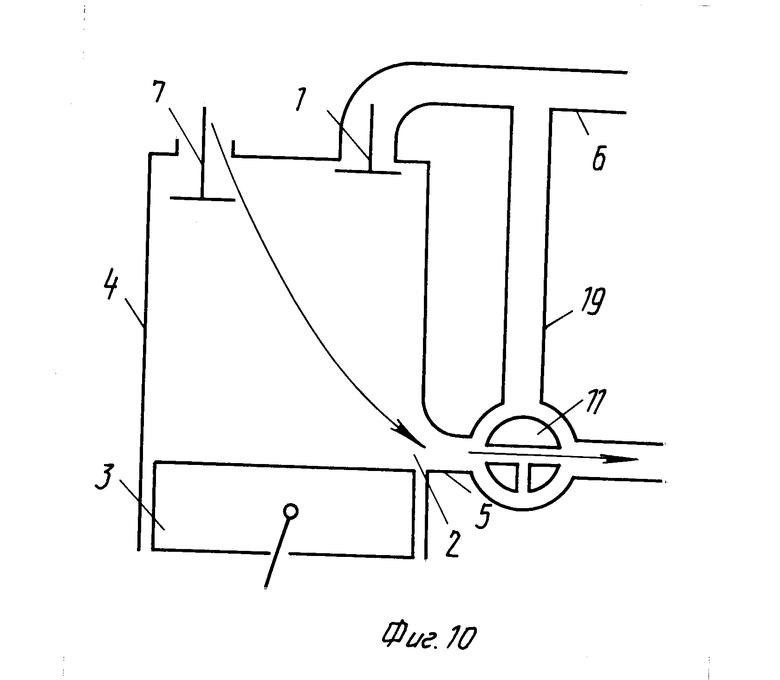

Конец впуска и начало сжатия при положении поршня в НМТ впуска изображен на фиг. 10. В конце впуска осуществляют повторное открытие окна 2 и подают через него смесь газов (практически воздух) (фиг. 9 и 10) в дополнительный трубопровод 5 и через открытый золотник 11 в канал 20 дополнительного трубопровода. Для осуществления этого основного элемента способа, в отличие от прототипа, на режимах полных нагрузок и высоких частот вращения окно 2 просто оставляют открытым, в то время как в прототипе специальный механизм в эти моменты закрывал окно 2. На указанных режимах повышается давление во впускном трубопроводе рк и, следовательно, давление в цилиндре во время впуска. Степень расширения в турбине 12 выбирается такой, что давление перед ней ниже, чем в цилиндре. Золотник 11 на рассматриваемом режиме открыт (фиг. 9 и 10). Следовательно, воздух из цилиндра через трубопровод 5 и золотник 11 вытекает в турбину 12. Этим осуществляют выпуск воздуха в процессах впуска и сжатия. Поступление воздуха из окна 2 в турбину 12 повышает мощность турбовентилятора. Отвод воздуха из цилиндра уменьшает максимальное давление сгорания рmax (снижает его на этих режимах до допустимого с позиций прочности значения). Вытекая из цилиндра и обдувая при этом поршень, воздух снижает тепловую напряженность цилиндро-поршневой группы, турбины 12 и др. деталей.

При повышении форсировки двигателя энергия газов и воздуха, выходящих из окна 2, повышаются, что повышает охлаждение наддувочного воздуха в ОНВ. Этим осуществляется авторегулирование глубины охлаждения наддувочного воздуха. Кроме того, регулирование отвода газов и воздуха из цилиндра можно осуществлять золотником 11, поворачивая его и этим уменьшая расход отводимых воздуха и выпускных газов. Вместо турбовентилятора можно использовать эжекционную систему охлаждения наддувочного воздуха и т.п. Просасываемый (нагнетаемый) воздух может охлаждать не только наддувочный воздух, но и сам двигатель непосредственно или через радиатор системы охлаждения.

В варианте исполнения на полных нагрузках при высоких частотах вращения смесь может подаваться в канал 20 и из него в атмосферу. При этом подача смеси в процессах расширения-выпуска снизит избыточные πк(перепуск продуктов сгорания) и рmax, а подача воздуха в процессах впуска-сжатия обеспечит интенсивную продувку.

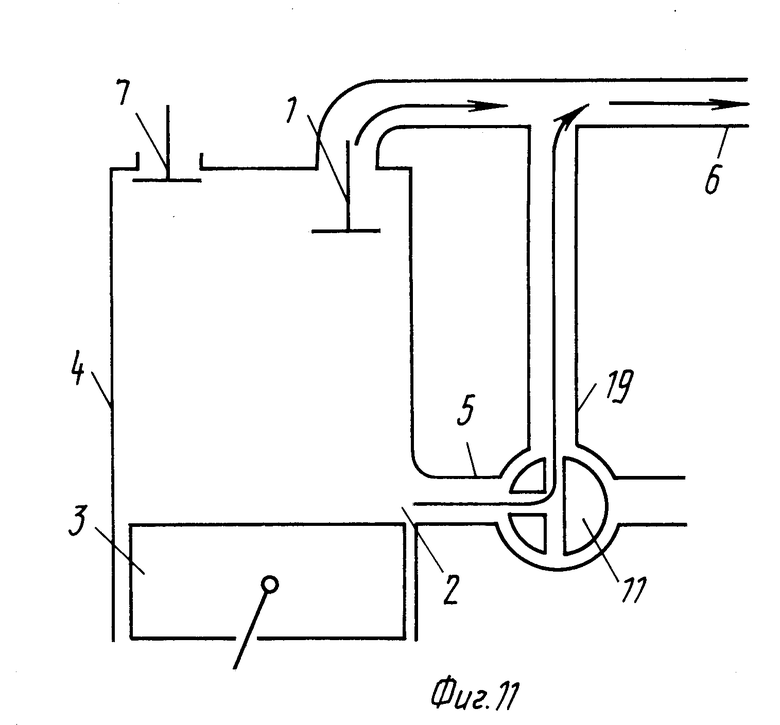

На частичных нагрузках и при пуске, когда не нужно интенсивного охлаждения и снижения рmax (на нефорсированных режимах работы) смесь подают через канал 19 и выпускной трубопровод 6 на расширительную машину. Для этого поворотом золотника 11 (фиг. 11) окно 2 соединяют с каналом 19 и через него с выпускным трубопроводом 6. Золотник может поворачиваться плавно в функции нагрузки. И соединение с трубопроводом 6 также может быть полным и частичным.

На тактах расширения и выпуска выпускные газы через окно 2 и клапан 1 поступают в турбину 16, чем повышают наддув.

Повышение наддува необходимо не только на частичных нагрузках, но и на частичных частотах вращения коленчатого вала, включая частоты режима максимального крутящего момента и низкие частоты вращения коленчатого вала. Причем, свойственное этим режимам снижение теплонапряженности, увеличение циклового расхода воздуха, отводимого через окно 2 и снижение рк (в базовом двигателе, без учета регулирования) позволяют уменьшать мощность турбовентилятора и отвод воздуха через окно 2. Поэтому на частичных частотах вращения золотник 11 также прикрывают в функции частоты вращения коленвала и давления во впускном трубопроводе.

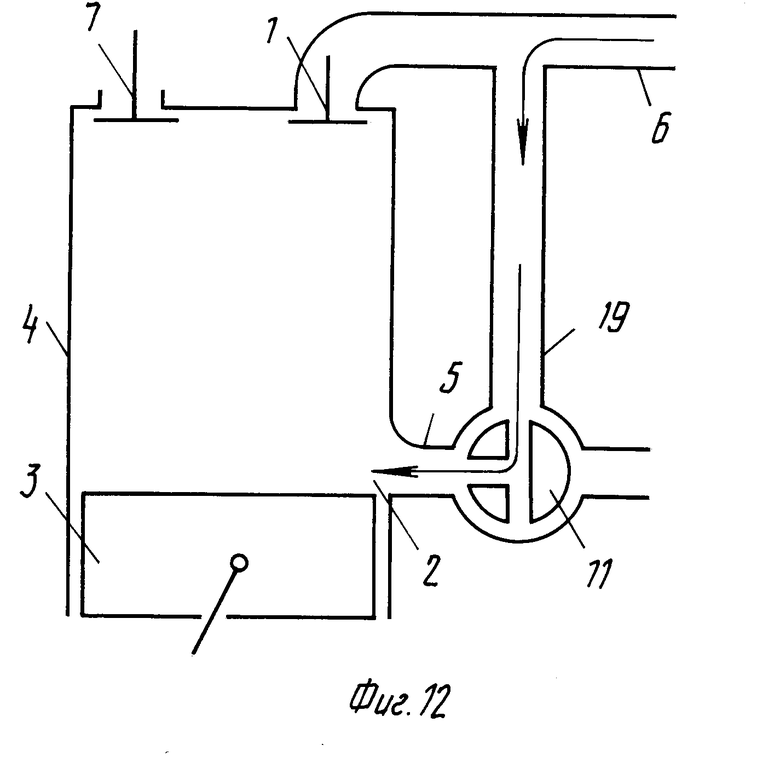

При малых нагрузках и частотах вращения, а также в режиме пуска поворотом золотника 11 все выпускные газы из окна 2 направляют на тактах расширения и выпуска в трубопровод 6 (фиг. 11).

В конце такта впуска и начале такта сжатия выпускные газы из выпускного трубопровода 6 подают обратно в цилиндр. Происходит это само собой (фиг. 12), так как окно 2 золотником 11 сообщено с трубопроводом 6, давление в которой выше, чем в конце впуска в цилиндре. Как только поршень открывает окно 2, газы поступают в цилиндр. Такая рециркуляция снижает токсичность, повышает пусковые качества.

Поворот золотника осуществляют различными способами. Рычаг, поворачивающий золотник, может быть связан с педалями (рычагами) управления двигателем, с органами топливоподачи (рейка топливного насоса и т.п.), авторегулятором и др. Наилучшим является перемещение золотника от механизма управления (сервомеханизмов), управляемого микропроцессором по специальной программе. Для выработки команды перемещения программа может использовать информацию датчиков параметров двигателя (частота вращения коленвала, давления и температуры в трубопроводах впуска и выпуска, максимального давления в цилиндре, температуры наиболее теплонапряженных деталей - головки, поршня, турбины и т. п. ), режима нагружения, окружающей среды (давление ро, температура То).

Программно можно реализовать следующий вариант способа работы. На пусковых и близких к ним режимах золотник устанавливают в положении, соответствующем соединению окон с трубопроводом 6 (фиг. 11 и 12). На средних режимах, когда контролируемые параметры выше пусковых, но ниже номинальных (полные нагрузки, высокие частоты вращения), угол поворота золотника регулируется по условию достижению заданной эффективности охлаждения наддувочного воздуха.

В исходное положение, отвечающее полному отсоединению дополнительного и выпускного трубопроводов (т.е. соединению дополнительного трубопровода 5 с турбовентилятором 13 (фиг. 8, 9 10) золотник возвращают на номинальных и форсированных режимах, распознаваемых по условиям:

рк - ро ≥ рк* - ро;

Тг ≥ Тг* ;

Тп ≥ Тп* ;

pmax ≥ pmax* . Здесь звездочкой помечены заданные допустимые величины параметров. Тг, Тп, Тт - температуры головки, поршня, турбины или газов перед турбиной.

На режимах резкого повышения нагрузки, распознаваемых непосредственно по производной нагрузки или по падению частоты вращения, а также на режимах резкого увеличения топливоподачи золотник резко переводят в положение, соответствующее режиму пуска. Перевод осуществляют на время, соответствующее преодолению нагрузки, но не более интервала, допустимого с позиций тепловой и механической прочности.

Дополнительные возможности приближения регулировки к оптимаьлному дает использование турбовентилятора регулируемой мощности. В частности, можно установить перед турбиной 12 более низкое давление. При этом продувка и охлаждение увеличатся. В варианте с эжекционной системой охлаждения регулирование давления в трубопроводе 5 и, следовательно, затрат энергии на охлаждение наддувочного воздуха осуществляется просто - заслонкой (или поворотом золотника).

Для увеличения продувки угол окончания впуска делают более поздним. На частичных нагрузках устанавливают обычный не увеличенный угол окончания впуска или этот угол уменьшают.

В следующих вариантах способа повышение показателей двигателя достигается за счет поочередного подключения бокового окна в гильзе к двум ветвям дополнительного трубопровода: при первом (в процессе расширения) открытии окно сообщают с ветвью повышенного давления, а при повторном (в процессе пуска) открытии - с ветвью пониженного давления. Переключение по тактам работы двигателя обеспечивает особенно значительное снижение тепловой напряженности цилиндро-поршневой группы в ДВС, у которых давление в выпускном трубопроводе (рт) выше, чем во впускном (рк). К таким ДВС относятся, в частности, дизели с силовой турбиной. Рассмотрим работу по предлагаемому способу дизеля с турбонаддувом или с турбонаддувом и силовой турбиной, установленной, например, после турбины турбокомпрессора.

Выпуск в таком ДВС при положении поршня в НМТ такта расширения избражен на фиг. 13. В конце такта расширения, как и в способах, рассмотренных выше, открываются клапаны 1. Окна 2 в гильзе открываются поршнем 3 при движении последнего к НМТ. Золотник 11 находится в положении, при котором он соединяет дополнительный трубопровод 5 с ветвью 19 повышенного давления этого трубопровода, которая соединена с выпускным трубопроводом 6. При таком соединении выпускные газы из цилиндра 4 через клапаны 1 и окна 2 поступают в выпускной трубопровод 6. Движение выпускных газов показано стрелками. Выпуск через окно 2 продолжается и в начале такта выпуска. Далее на такте выпуска поршень движется к ВМТ и продолжает выталкивать выпускные газы через выпускной клапан 1. Выпускные газы из трубопровода 6 поступают в турбину турбокомпрессора (не показан), а затем в силовую турбину (не показана). Воздух, сжатый в компрессоре турбокомпрессора (не показан), подают в цилиндр 4 на такте впуска через впускные клапаны 7.

В конце такта впуска - начале такта сжатия (вблизи НМТ впуска - фиг. 14) на рассматриваемых полных нагрузках вращающийся золотник 11 соединяет окно через дополнительный трубопровод 5 с ветвью 20 пониженного давлениия дополнительного выпускного трубопровода. Вращение золотника синхронизовано с вращением распределительного вала: поворот распредвала на 180о (при повороте коленвала на 360о) соответствует повороту золотника на 90о. В ветви 20 устанавливают давление более низкое, чем в выпускном трубопроводе 6, и более низкое, чем в цилиндре 4 вблизи НМТ впуска на полных нагрузках. Поэтому воздух из цилиндра вытекает в ветвь 20 пониженного давления. Этим осуществляется продувка и снижается тепловая напряженность цилиндро-поршневой группы и др. Одновременно отвод воздуха снижает рmax. Отметим, что продувка осуществляется при сколь угодно высоком давлении в выпускном трубопроводе 6, в том числе продувка осуществляется и в двигателе с силовой турбиной. Воздух, выходящий в процессах впуска-сжатия через окно в ветвь пониженного давления 20, может не только выпускаться в атмосферу, а быть использован для привода турбовентилятора, просасывающего (нагнетающего) воздух через охладитель наддувочного воздуха (ОНВ) или через ОНВ и радиатор системы охлаждения. Возможны и иные пути использования этого воздуха для охлаждения двигателя. Воздух может быть эжектирующим агентом в системе эжекционного охлаждения. Можно воздух охладить в теплообменнике (в частности, охладить забортной водой у судовых двигателей), расширить и подать на обдув деталей или ОНВ и т.п.

Возможно возвращение продувочного воздуха из ветви 20 в систему впуска. Указанное возвращение при двухступенчатом сжатии воздуха в компрессорах 21 и 22 изображено на фиг. 15, где показаны также охладители наддувочного воздуха 23 и 24 и охладитель продувочного воздуха 25. Согласно этому варианту способа воздух охлаждают в охладителе 25, откуда направляют в патрубок, соединяющий компрессоры 21 и 22.

Регулировкой фаз выпуска, объема дополнительного трубопровода или непосредственной подачей части выпускных газов из трубопровода 6 в ветвь 20 можно осуществить рециркуляцию выпускных газов в систему впуска, что снижает токсичность. Подачу части выпускных газов в систему впуска можно осуществить как специальным профилированием золотника 11, так и выбором зазоров между этим золотником и трубопроводом или выбором фаз его соединения с каналами.

На частичных режимах и при пуске золотник 11 останавливают в положении (фиг. 16), при котором он соединяет окно 2 через дополнительный трубопровод 5 с ветвью повышенного давления 19 и трубопроводом 6. При этом в конце расширения и начале выпуска выпускные газы также как и на полных нагрузках поступают в трубопровод 6. В конце такта впуска и начале такта сжатия выпускные газы из трубопровода 6 поступают назад в цилиндр (фиг. 17). Это повышает давление и температуру в цилиндре, что улучшает пуск и увеличивает КПД. В дизелях в продуктах сгорания много воздуха, поэтому указанная рециркуляция увеличивает массу воздуха. Вследствие рециркуляции выпускных газов снижается и количество окислов азота, т.е. повышается экологичность двигателя.

Реализовать смену режима работы золотника можно многими путями. Например, можно выполнить золотник состоящим из двух секций. Секции расположены одна за другой на соосных валах, причем вал 2-ой секции вращается относительно вала 1-ой секции, а вал 1-ой секции не вращается, а может перемещаться только в осевом направлении. 1-ая секция золотника закреплена на валу в положении, соответствующем частичным режимам работы двигателя (фиг. 16, фиг. 17). Осевым перемещением вала его 1-ую или 2-ую секцию совмещают с окном 2 и этим соединяют с трубопроводом 6 через ветвь 19 или с ветвью 20. Возможно спиральное выполнение прорезей в золотниках 1-ой и 2-ой секции и осевое перемещение золотника пропорционально нагрузке. При этом достигается плавное изменение фаз отвода газов через окно 2 и подвода газа в цилиндр через это окно.

Осевое перемещение золотника удобнее всего осуществлять гидравлическим сервоприводом с микропроцессорным управлением перемещением по показателям датчиков нагрузки и частоты вращения. С понижением нагрузки и частоты вращения перемещение золотник увеличивается, достигая максимума при нагрузке менее 50% и оборотах менее 30% номинала.

В варианте выполнения для упрощения реализации 1-ая секция золотника может быть сплошной, без прорезей. На частичных режимах при этом газы через окно 2 подводятся и отводятся с гораздо меньшей степени. Только небольшой объем дополнительного трубопровода между окном 2 и золотником служит резервуаром, накапливающим выпускные газы на тактах расширения и выталкивания, и отдающим эти газы в цилиндр на тактах впуска и сжатия, чем осуществляется рециркуляция, повышение КПД и улучшение пуска.

Еще более прост в реализации вариант способа, согласно которому на всех режимах в конце такта расширения - начале выпуска - часть выпускных газов отводят из цилиндра, а в конце такта впуска - начале такта сжатия - эти газы возвращают в цилиндр.

Для реализации этого варианта достаточно окно 2 соединить с патрубом или резервуаром иной формы. Этот резервуар у одноцилиндрового двигателя соединяется с окном 2, а у многоцилиндрового - может соединяться с окнами 2 всех цилиндров.

На номинальном и близких к нему режимах работы двигателя дополнительные возможности повышения продувки и КПД реализуются следующим регулированием. Для увеличения продувки угол окончания впуска делают более поздним. На частичных нагрузках устанавливают обычный, неувеличенный угол окончания впуска. На частичных режимах и в режиме пуска, когда рт > рк, может увеличиваться обратный заброс воздуха во впускной трубопровод под давлением выпускных газов, поступающих в окно гильзы. Для уменьшения этого заброса до обычного уровня впускной клапан на этих режимах закрывают раньше.

Остальные стадии четырехтактового цикла реализуется известными способами также, как в вариантах способа, изложенных выше.

Выше было рассмотрено использование дроссельной заслонки для повышения рециркуляции. Дроссельная заслонка или иная заслонка (или аналогичное устройство, измеряющее сопротивление в канале, например, описанный выше золотник) могут быть использованы для регулирования продувки. Например, может быть использована заслонка, изображенная на фиг. 18, где изображено течение продувочного воздуха в двигателе с  >1 на режиме номинальной мощности, когда заслонка 26 открыта полностью.

>1 на режиме номинальной мощности, когда заслонка 26 открыта полностью.

При плавном уменьшении нагрузки заслонку 26 прикрывают, а при плавном повышении нагрузки - открывают. Таким образом увеличивают продувку на форсированных режимах и снижают ее на нефорсированных.

При резком повышении нагрузки используются возможности кратковременного повышения тепловой напряженности сверх допустимого уровня. Поэтому при резком повышении нагрузки кратковременно уменьшают отвод рабочего тела через окно в гильзе, т.е. кратковременно закрывают окно.

Наиболее эффективно использовать предлагаемые способы регулирования продувки в вариантах, когда продувочный воздух направляется в отдельный трубопровод. Такие варианты изображены на фиг. 9, 13, 14 и др. В этих случаях заслонка устанавливается в трубопроводе 20 (фиг. 9, 13, 14), аналогично установке заслонки, изображенной на фиг. 5.

Выполнить заслонку 26 можно, например, так, чтобы она охватывала окно и прилегающую часть гильзы и перемещалась вертикально (фиг. 18), этим перемещением открывая или закрывая окно. Заслонка приводится в движение штоком 27 от сервопривода (исполнительного механизма). Сервопривод может быть гидравлическим, электромеханическим или иным. Например, электромеханический привод может включать кулачковый вал с кулачками разной высоты (различных подъемов), плавными переходами между кулачками и электромагнитным осевым перемещением кулачкового вала от одного до другого заданных фиксированных положений. Фиксация в заданных положениях также может осуществляться элктромеханически, например, штырьками, которые электромагнитом по сигналу блока управления вытягиваются из фиксирующих отверстий. Во вращение кулачковый вал приводится от коленвала с уменьшением вдвое частоты вращения. Электромагнитные устройства сервопривода действуют от блока питания (не показан) по сигналам микропроцессорного блока управления (не показан), связанного с датчиками положения заслонки, перемещения вала, температуры газа перед турбиной (или температуры турбины), максимального давления сгорания (или механических деформаций головки цилиндра и др. механически напряженных деталей), температуры головки цилиндра (или др. теплонапряженных деталей), частоты вращения коленвала, давления наддувочного воздуха, топливоподачи (положения рейки топливного насоса).

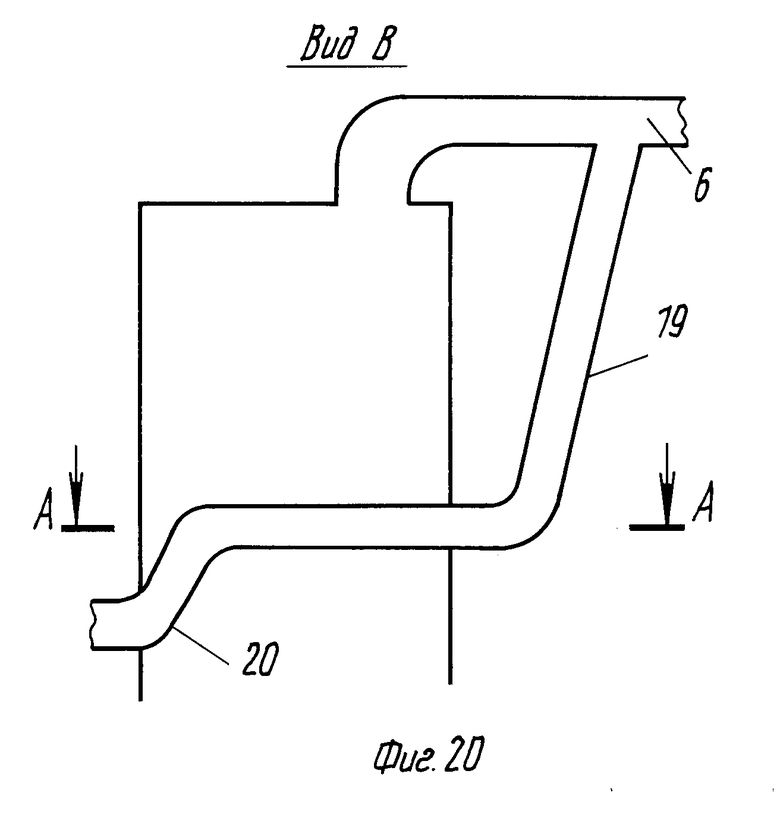

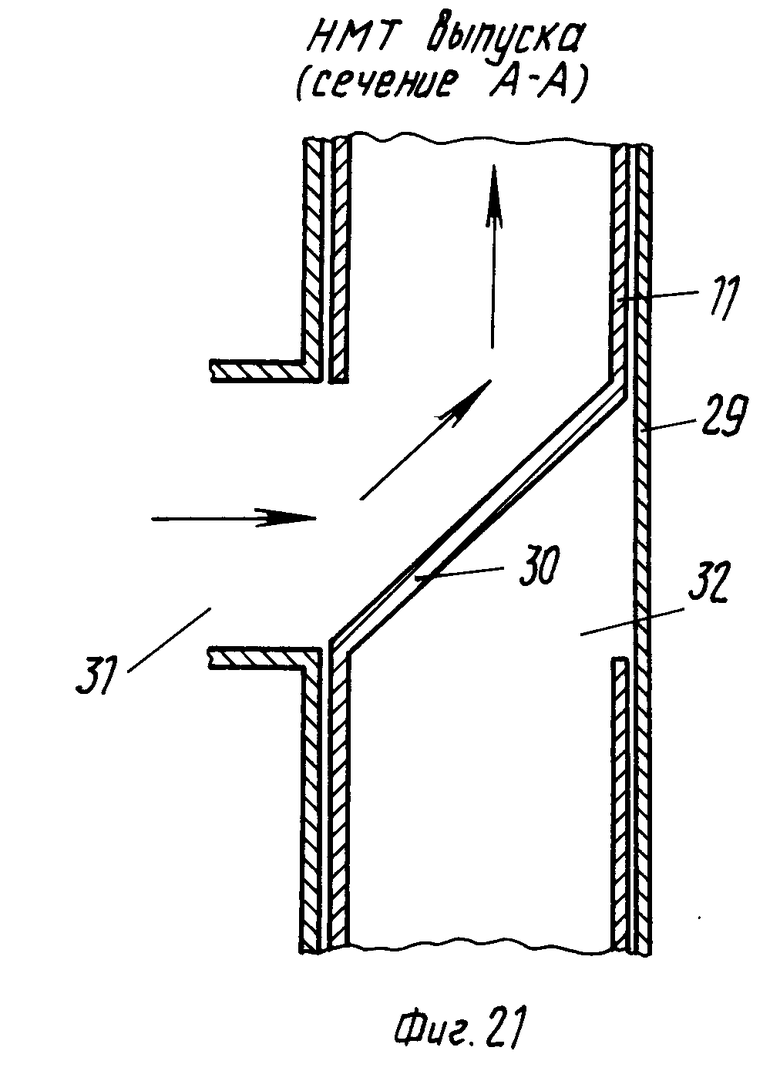

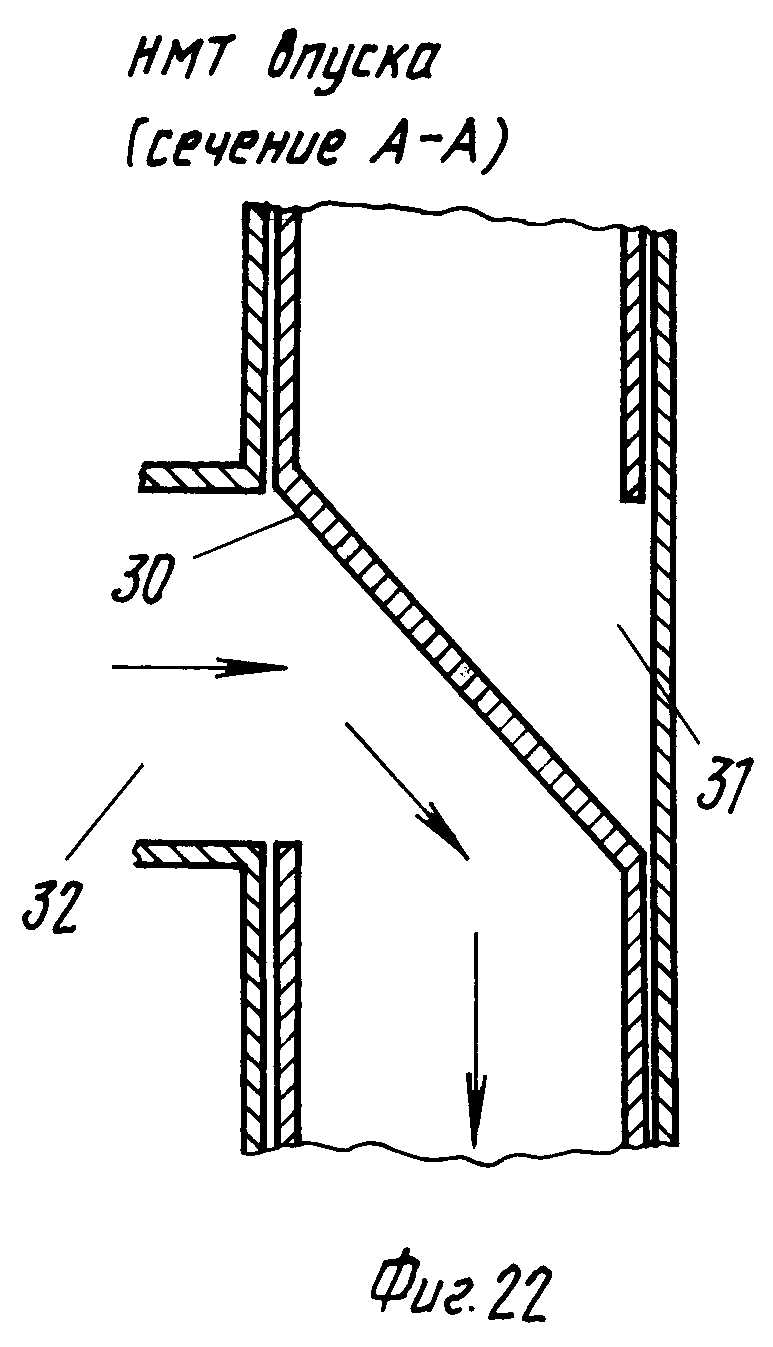

В описанном варианте способа с поочередным подключением бокового окна в гильзе к двум ветвям дополнительного трубопровода это переключение по тактам осуществляется золотником 11, схематически изображенном на фиг. 13 - 17. Более детально выполнение золотника показано на фиг. 19 - 22. Изображенный на фиг. 19 - 22 золотник выполнен в виде кращающейся в корпусе 29 трубы с наклонной сплошной перегородкой 30. Для связи с окнами в трубе сделаны прорези 31 и 32. В данном случае прорези сделаны в диаметрально противоположных участках трубы. Вращение золотника - трубы 11 осуществляется с частотой распределительного вала (в 2 раза медленнее частоты вращения коленвала).

В одноцилиндровых двигателях, а также при определенных порядках работы многоцилиндровых (включая V-образные) двигателей можно обойтись одной наклонной перегородкой. В других случаях на каждом или нескольких цилиндрах устанавливаются индивидуальные золотники. Золотник предлагаемого типа может применяться для переключения потоков по режимам работы (выполняя функции золотника 11 в схемах фиг. 8 - 12) и по тактам цикла (выполняя функции золотника 11 в схемах фиг. 13 - 17).

Например, рассмотрим использование золотника 11 для переключения по тактам в схеме, изображенной на фиг. 13 - 17. В НМТ расширения золотник находится в положении, изображенном на фиг. 19 и 21. Выпускные газы из цилиндра 4 через каналы 1 и окна 2 поступают в выпускной трубопровод 6. Движение газов из окна 2 в трубопровод 6 осуществляют так. Газы из окна 2 вытекают в золотник 11 через прорезь 31. Наклонная перегородка 30 направляет этот поток (фиг. 21) в ветвь 19 повышенного давления (фиг. 20), а оттуда выпускные газы проходят в выпускной трубопровод 6.

В НМТ впуска золотник занимает положение, изображенное на фиг. 22, т.е. по сравнению с фиг. 21 золотник повернулся на 180о и прорезь 32 обращена к окну. При этом воздух из цилиндра через окно 2 и прорезь 32 входит внутрь золотника и перегородкой 30 (фиг. 22) направляется (влево по фиг. 20) в ветвь пониженного давления 20 (см. фиг. 13 и 14), а из него - фиг. 9 - в турбину 12 турбовентилятора 13 (или - фиг. 15 - в холодильник 25 и на выпуск) или в атмосферу.

Очевидно, что ветвь 20 можно соединить со впускным трактом (с компрессором ТКР или приводным компрессором) и вблизи НМТ впуска подавать воздух в цилиндр.

Начало выпуска на такте расширения происходит в момент, когда еще идет догорание топлива. Поэтому интенсификация движения газа в цилиндре при вытекании газа в окно интенсифирует догорание. Последнее должно привести к снижению токсичности и, возможно, к повышению КПД. Для улучшения вытекания газа в окно и интенсификации движения газа в расположенной в поршне камере сгорания часть (обычно почти вертикальной) стенки камеры сгорания со стороны окна в гильзе делают более пологой.

Для лучшей турбулизации делается несколько таких выточек, так что стенки камеры приобретают волнистый вид.

Для улучшения продувки цилиндра и охлаждения поршня одна из указанных выточек делается диаметрально противоположно выточке со стороны окна в гильзе. При расположении впускных клапанов в головке (так, как показано на всех фигурах заявки) противоположно окну в гильзе, вблизи НМТ впуска воздух из впускного клапана в окно будет проходить по камере сгорания, охлаждая поршень. Переменный диаметр камеры сгорания будет способствовать турбулизации рабочего тела в периоды сжатия и горения.

Сущность изобретения: производят раздельный выпуск отработавшихгазов из цилиндра двигателя в две ветви выпусконого трубопровода, первая из которых подключена к выпускным клапанам, а вторая - к выпускному окну в гильзе. Приводятся различные схемы выпуска с подключением ветвей к многоступенчатому устройству утилизации энергии выпускных газов: к различным степеням и с выпуском в атмосферу. Обеспечивается обратное течение выпускных газов в цилиндр через окно в гильзе с охлаждением втекающих газов, а также перепуск части выпускных газов на вход в двигатель и их охлаждение. 15 з.п. ф-лы, 24 ил.

| Махнько М.Г | |||

| Газотурбинные системы двигателей с разделением выпуском газов | |||

| - М.: Машиностроение, 1972, с.107, р.69. |

Авторы

Даты

1994-12-15—Публикация

1990-02-28—Подача