Изобретение относится к молочной промышленности и может быть использовано при переработке молочной сыворотки.

Известен способ коагуляции сывороточных белков, основанный на подщелачивании сыворотки [1].

Недостатком данного способа является приобретение сывороткой темной окраски вследствие взаимодействия лактозы и азотистых веществ.

Известен способ, предусматривающий ступенчатый нагрев сыворотки: сначала до 65оС, а затем до 93оС с выдержкой при каждом нагревании в течение 30 мин. Коагуляция белков осуществляется при этом раствором хлористого кальция, добавляемого в сыворотку [2].

Недостатками данного способа являются невысокая степень отделения белка, трудность технического оформления процесса и высокие энергетические затраты.

Целью предлагаемого изобретения является повышение эффективности очистки сыворотки, снижение энергетических затрат.

Способ осуществляется следующим образом.

Молочную сыворотку раскисляют 10%-ным раствором гидроксида натрия до рН 6,5-7,2, вносят 40%-ный раствор хлористого кальция из расчета 0,1-0,4 г/л, подвергают тепловой обработке при температуре 90-95оС в течение 30-60 мин, перемешивают, охлаждают до 25-30оС и направляют на сепарирование. Полученную очищенную сыворотку используют при выработке молочного сахара, напитков.

Заявляемое техническое решение по сравнению с известным предусматривает одновременное отделение молочного жира, казеиновых зерен, сывороточных белков путем однократного сепарирования после предварительной обработки. Обработка предусматривает совместное действие трех факторов, которые обусловливают степень отделения белка 65-70%.

Совместное действие раскисления среды, внесение кальция (в количестве 0,1-0,4 г/л) и тепловой обработки в течение 30-60 мин ранее неизвестно и позволяет повысить степень отделения белков и молочного жира, снизить энергозатраты на очистку.

Молочную сыворотку раскисляют 10%-ным раствором гидроксида натрия до рН 6,5-7,2. Это необходимо для повышения реагентоспособности сульфгидрильных групп белков, особенно в присутствии ионов кальция и создания условий для связывания ионов кальция полярными головками молекул фосфолипидов. Такое взаимодействие имеет следствием образование кальциевых мостиков. Более высокое значение рН вызывает ухудшение органолептических показателе (потемнение сыворотки, гидролитические изменения в системе). Более низкое значение рН не обеспечивает необходимого взаимодействия и ведет к недостаточно высокой степени очистки сыворотки.

Хлористый кальций вносят в количестве 0,1-0,4 г/л в виде 40%-ного раствора. Введение ионов кальция влечет за собой изменение белковых и липидных компонентов системы. Воздействие кальция связано с изменением ионной силы раствора, что вызывает нарушение равновесия электростатических сил и способствует коагуляции белков. Кроме того, ионы кальция способны образовывать многоточечные связи с белковыми молекулами. Ионы кальция изменяют толщину приповерхностного слоя молекул фосфолипидов, а также способствуют образованию кальциевых мостиков между полярными головками фосфолипидов. Меньшие количества кальция не проявляют эффекта, а большие количества вызывают горечь в конечном продукте и необоснованное увеличение содержания минеральных веществ.

Нагревание до 90-95оС с выдержкой 30-60 мин осуществляется для повышения степени отделения белков, так как считают, что тепловое воздействие на глобулу белка является главным дегидратирующим фактором. Более низкое значение температуры нагревания не дает необратимого эффекта тепловой денатурации белков как при выработке напитков из осветленной сыворотки, так и при производстве молочного сахара. Применение более высоких температур экономически нецелесообразно и технически трудно осуществимо. Время выдержки 30-60 мин выбрано на основании общепринятых режимов осветления сыворотки.

Обработанную сыворотку перемешивают для диспергирования частиц коагулированного белка с целью обеспечения нормального режима сепарирования и предотвращения быстрого загрязнения грязевого пространства.

Сыворотку охлаждают до 25-35оС соответственно при обработке творожной и подсырной сыворотки, так как это необходимо для обеспечения работы сепаратора в соответствии с паспортными характеристиками.

Обработанную сыворотку сепарируют на саморазгружающемся сепараторе для очистки сыворотки от молочного жира и казеиновой пыли. Фактор разделения 0,1˙108.

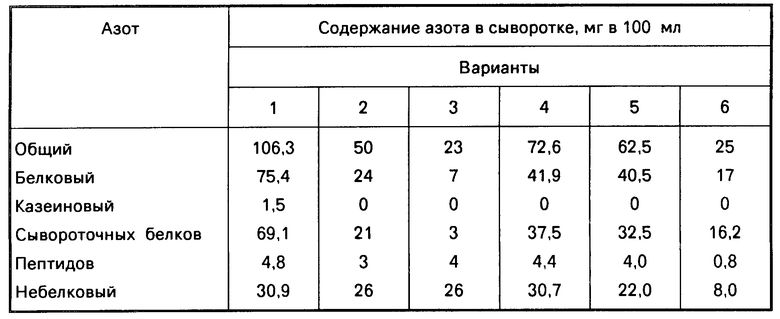

Сравнительный состав сыворотки, полученной с помощью различны способов очистки, представлен в таблице.

Варианты: 1 - исходная сыворотка; 2 - сыворотка после тепловой обработки и сепарирования; 3 - сыворотка после тепловой обработки, подкисления, раскисления и сепарирования; 4 - сыворотка после раскисления и сепарирования; 5 - сыворотка после раскисления, внесения кальция и сепарирования; 6 - сыворотка после раскисления, внесения кальция, тепловой обработки и сепарирования.

П р и м е р 1. Творожную сыворотку (общий азот 100 мг в 100 мл) нагревают до 25оС, сепарируют на сепараторе, затем сыворотку нагревают до 93оС, раскисляют 10% -ным раствором гидроксида натрия до рН 6,3, выдерживают 15 мин, охлаждают до 25оС, перемешивают и сепарируют. В очищенной сыворотке содержится 45 мг в 100 мл общего азота, в том числе 9 мг в 100 мл белкового и 35 мг в 100 мл небелкового азота, что составляет 45% от первоначального количества азотистых веществ.

П р и м е р 2. Творожную сыворотку (общий азот 100 мг в 100 мл) раскисляют 10%-ным раствором гидроксида натрия до рН 7,0, вносят 40%-ный раствор хлористого кальция из расчета 0,4 г/л и подвергают тепловой обработке при 93оС в течение 60 мин. Затем сыворотку охлаждают до 25оС, перемешивают и обрабатывают на сепараторе. В очищенной сыворотке содержится 30 мг в 100 мл азотистых веществ, в том числе 18 мг в 100 мл белкового и 12 мг в 100 мл небелкового азота, что составляет 30% от первоначального количества азотистых веществ.

П р и м ер 3. Творожную сыворотку (общий азот 100 мг в 100 мл) раскисляют 10% -ным раствором гидроксида натрия до рН 7,2, нагревают до 25оС и сепарируют на сепараторе. В очищенной сыворотке содержится 87,5 мг в 100 мл азотистых веществ, в том числе 56 мг в 100 мл белкового и 31,5 мг в 100 мл небелкового азота, что составляет 87,5% от первоначального содержания белковых веществ.

П р и м е р 4. Подсырную сыворотку (общий азот 120 мг в 100 мл) раскисляют 10%-ным раствором гидроксида натрия до рН 6,5, вносят 40%-ный раствор хлорида кальция из расчета 0,1 г/л и подвергают тепловой обработке при 93оС в течение 30 мин. Затем сыворотку охлаждают до 35оС, перемешивают и обрабатывают на сепараторе. В очищенной сыворотке содержится 33 мг в 100 мл азотистых веществ, в том числе 22 мг в 100 мл белкового и 11 мг в 100 мл небелкового азота, что составляет 27,5% от первоначального количества азотистых веществ.

П р и м е р 5. В подсырную сыворотку (общий азот 120 мг в 100 мл), которая имеет активную кислотность 5,6, вносят 40%-ный раствор хлористого кальция из расчета 0,4 г/л, подвергают тепловой обработке при 93оС в течение 60 мин. Затем сыворотку охлаждают до 35оС, перемешивают и обрабатывают на сепараторе. В очищенной сыворотке содержится 72 мг азотистых веществ, в том числе 37 мг в 100 мл белкового и 35 мг в 100 мл небелкового азота, что составляет 60% от первоначального количества азотистых веществ.

П р и м е р 6. В творожную сыворотку (общий азот 90 мг в 100 мл) вносят 10%-ный раствор гидроксида натрия до рН 8,0, 40%-ный раствор хлористого кальция из расчета 0,4 г/л и подвергают тепловой обработке при 93оС в течение 60 мин. Затем сыворотку охлаждают до 25оС, перемешивают и сепарируют на сепараторе. В очищенной сыворотке содержится 28 мг в 100 мл азотистых веществ, в том числе 16 мг в 100 мл белкового и 12 мг в 100 мл небелкового азота, что составляет 31% от первоначального количества азотистых веществ. При этом сыворотка приобретает темно-коричневый цвет.

П р и м е р 7. Творожную сыворотку (общий азот 90 мг в 100 мг) раскисляют 10%-ным раствором гидроксида натрия до рН 7,2, вносят 40%-ный раствор хлористого кальция из расчета 1,5 г/л, нагревают до 25оС, перемешивают и сепарируют на сепараторе. В очищенной сыворотке содержится 45 мг в 100 мл азотистых веществ, в том числе 31 мг в 100 мл белкового и 14 мг в 100 мл небелкового азота, что составляет 60% от первоначального количества азотистых веществ. При этом сыворотка приобретает горький вкус.

П р и м е р 8. Подсырную сыворотку (общий азот 90 мг в 100 мл) раскисляют 10% -ным раствором гидроксида натрия до рН 7,2, затем вносят 40%-ный раствор хлористого кальция из расчета 0,2 г/л, подвергают тепловой обработке при 93оС в течение 20 мин, охлаждают до 35оС, перемешивают и сепарируют на сепараторе. В очищенной сыворотке содержится 31,5 мг в 100 мл азотистых веществ, в том числе 22 мг в 100 мл белкового и 9,5 мг в 100 мл небелкового азота, что составляет 35% от первоначального количества азотистых веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МОЛОЧНОЙ СЫВОРОТКИ | 1991 |

|

RU2017428C1 |

| СПОСОБ ОЧИСТКИ МОЛОЧНОЙ СЫВОРОТКИ ПРИ ПРОИЗВОДСТВЕ ЛАКТОЗЫ | 2000 |

|

RU2199874C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЛКОВЫХ ВЕЩЕСТВ ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 1992 |

|

RU2031598C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВОГО ГИДРОЛИЗАТА | 2005 |

|

RU2298940C2 |

| Способ получения сухого белковоуглеводного концентрата для кормления телят | 1982 |

|

SU1063362A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕВОДНО-БЕЛКОВОГО МОДУЛЯ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1994 |

|

RU2060677C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОЙ СЫВОРОТКИ | 1992 |

|

RU2039448C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПРОДУКТА С ЛИПОЛИТИЧЕСКОЙ АКТИВНОСТЬЮ | 1993 |

|

RU2065273C1 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| Способ получения обогащенного концентрата сывороточных белков | 2022 |

|

RU2800267C1 |

Использование: в молочной промышленности. Сущность изобретения: проводят раскисление 10%-ным раствором гидроокиси натрия до рН 6,5-7,2 с последующим внесением 40%-ного раствора хлористого кальция из расчета 0,1-0,4 г/л, нагрев, затем проводят выдержку при температуре осветления в течение 30-60 мин. 1 табл.

СПОСОБ ОЧИСТКИ МОЛОЧНОЙ СЫВОРОТКИ, предусматривающий раскисление, нагрев, выдержку, перемешивание, охлаждение, сепарирование, отличающийся тем, что, с целью повышения эффективности очистки сыворотки и снижения энергетических затрат, раскисление проводят 10%-ным раствором гидроокиси натрия до рН 6,5 - 7,2 с последующим внесением 40%-ного раствора хлористого кальция из расчета 0,1 - 0,4 г/л, а выдержку осуществляют при температуре осветления в течение 30 - 60 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лернер И.Г | |||

| Использование отходов в молочной промышленности | |||

| М.: ЦИНТЭИпищепром, 1964, с.16. | |||

Авторы

Даты

1994-12-30—Публикация

1991-02-18—Подача