Способ относится к металлургии и может быть использован для определения коэффициента теплообмена на действующих промышленных шахтных печах с противоточно движущимся плотным слоем, особенно доменных.

Для контроля теплового состояния действующих агрегатов, прогнозирования температурных полей материала и газа в объеме слоя и для выбора оптимальных режимных и конструктивных параметров вновь разрабатываемых и проектируемых шахтных печей и установок исключительно важна информация о коэффициентах теплообмена в слое. Под коэффициентом теплообмена Кv понимается количество тепла, передаваемого в единицу времени 1 м3 слоя с учетом внутреннего теплового сопротивления кусков слоя при разности температур газа и материала, равной 1 град.

Известны многочисленные способы контроля теплообмена в доменных печах путем определения коэффициента теплообмена в неподвижном продуваемом слое, применяемые в лабораторных условиях. В основе этих методов лежат закономерности прогрева неподвижного слоя, продуваемого потоком газа.

Однако эти способы применимы для неподвижного слоя материала и справедливы только для слоя, состоящего из моношихты, т.е. из кусков одинаковой формы с одинаковыми теплофизическими свойствами. Данных о коэффициентах теплообмена в противоточно движущемся продуваемом слое мало, поэтому часто используются зависимости, полученные в лабораторных условиях для неподвижного слоя, хотя теплообмен в этих случаях существенно различен, что дает значительные погрешности. Это связано с тем, что аэродинамика движущегося слоя в доменных печах имеет принципиальные особенности, которые в значительной степени определяют теплообмен.

Известны способы контроля теплообмена путем определения коэффициента теплообмена в движущемся слое кусковых материалов на действующих доменных печах, основанные на данных измерений температур газа и материала по высоте слоя по измерениям температур колошникового газа при загрузке шихтовых материалов. Однако эти способы требуют измерений температурных полей материала и газа в объеме печи. Если измерение температуры газа в слое материалов возможно, в частности отсасывающей термопарой, то измерение температур (средней по массе) кусков слоя на действующих печах с необходимой точностью проблематично. Поэтому в указанных способах измеряется температура газа в слое, а температура материала определяется по разности температур газа и материала. При этом разность температур задается ориентировочно, на основании опыта, интуиции. В частности для условий шахты доменной печи она принята равной 20оС.

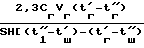

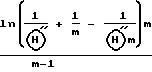

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ контроля теплообмена, включающий измерение температуры газа над слоем и в слое шихтовых материалов, начальной температуры загружаемых материалов и определение коэффициента теплообмена в противоточно движущемся плотном слое, основанные на сухой выдувке шахтной, в частности, доменной печи. Согласно этому способу на работающей печи прекращают загрузку материалов и продолжают работать без изменения внешних параметров. По мере опускания шихты температура колошника (температура газа на выходе из слоя) естественно растет и соответствует в каждый момент времени среднеинтегральной температуре газа на горизонте печи с опускающимся уровнем засыпи. В дальнейшем рассчитывается коэффициент теплообмена по выражению

Kv=  lg

lg где tг′′, tш′ - температура газа и материала на уровне засыпи, оС;

где tг′′, tш′ - температура газа и материала на уровне засыпи, оС;

tг′, tш′′ - температура газа и материала в слое материалов, на расстоянии Н, м, от уровня засыпи, оС;

Vг - выход газа, м3/с;

S - площадь поперечного сечения слоя, м2.

При этом уравнение (1) получено на основе математического описания теплообмена в противоточно движущемся плотном слое.

Однако этот способ имеет следующие недостатки:

Способ можно использовать только во время выдувки печи, т.е. полученные результаты будут справедливы только для этого нетипичного, вспомогательного режима работы печи. Применять полученные результаты для основного нормального режима работы печей невозможно вследствие существенных различий в режимах работы печи.

Определить коэффициент теплообмена по выражению (1) можно только при знании температуры материала на выходе из рассматриваемого участка слоя. Измерить эту температуру в слое материалов, как уже указывалось ранее, весьма проблематично, следовательно точность этого способа недостаточна.

Методика постановки эксперимента по этому способу требует, чтобы выдувка печи производилась без подачи пара и воды на колошник. Это приводит к тому, что температура колошника растет и достигает 800-900оС, что может повлечь за собой деформацию металлоконструкций, поэтому реализация данного способа сопряжена с существенными затруднениями.

Техническим результатом, который обеспечивает предлагаемый способ, является повышение точности и оперативности контроля теплового состояния печи с использованием значений коэффициента теплообмена на действующих шахтных, в частности, доменных печах.

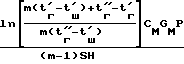

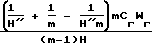

Поставленная цель достигается тем, что в способе контроля теплообмена в доменных печах измеряют температуру газа над слоем и в слое шихтовых материалов, начальную температуру загружаемых материалов, вычисляют коэффициент теплооб- мена, измеряют температуру газа в слое шихтовых материалов на расстоянии 2,0-4,0 м ниже уровня засыпи, определяют отношение теплоемкостей потоков шихты и газа на колошнике доменной печи, а коэффициент теплообмена рассчитывают по выражению

Kv=

(2а) где См - теплоемкость материала, кДж/кг˙ ˙град.;

Gм - расход материалов, кг/т чугуна;

Н - расстояние от уровня засыпи, на котором измеряется температура газа в слое tг′, м;

S - площадь поперечного сечения печи, м2;

m - отношение теплоемкостей шихты и газа, доля;

tг′′ - температура газа над уровнем засыпи, оС;

tг′ - температура газа в слое материалов, оС;

tш′ - начальная температура загружаемых материалов, оС;

Кv - коэффициент теплообмена, Втм3˙ ˙град.

Р - производительность печи, т/с.

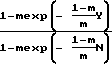

Действительно, в соответствии с имеющимся аналитическим решением задачи стационарного теплообмена в противоточно движущемся плотном слое выражение для расчета температуры газа в зависимости от глубины опускания шихты имеет вид: =

=  =

=

(2б) где Y = Y =  - безразмерная координата по высоте слоя;

- безразмерная координата по высоте слоя;

N = N =  - безразмерная высота слоя;

- безразмерная высота слоя;

y, H - координата по высоте слоя и высота слоя, м;

Сг - теплоемкость газа, кДж/м3 ˙град;

Wг - скорость газа, м/с.

В случае, когда требуется знать только температуру газа на выходе из слоя (зоны теплообмена), т.е. на уровне засыпи Y = 0 и =

=  =

=

(3)

Определить значение безразмерной температуры газа над уровнем засыпи Н ′′ можно по известной температуре газа над уровнем засыпи tг′′ и на некотором расстоянии от него, например, в верхней половине или середине шахты, т. е. на входе в рассматриваемый участок слоя tг′, а также начальной температуре материалов, загружаемых в печь tш′. Отношение теплоемкостей потоков шихты и газа m можно определить по расходу газа через слой (выходу колошникового газа), количеству и составу загружаемых материалов.

Из выражения (3) значение безразмерной высоты соля равно

N =

(4)

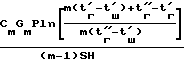

Учитывая, что КY = NCгWг/H значение коэффициента теплообмена можно рассчитать по выражению

Kv=

(5а)

Таким образом, измерив температуру газа на входе в рассматриваемый участок слоя материалов tг′, на выходе из слоя tг′′ при известной начальной температуре загружаемых материалов коэффициент теплообмена можно определить по выражению

Kv=

(5б) где Gм - расход материалов, кг/т˙ чуг.;

Р - производительность печи, т/с;

См - теплоемкость материалов, кДж/кг˙ град.

Минимальное расстояние от уровня засыпи, на котором измеряется температура газа в слое tг′, равное 2,0 м, обусловлено следующим обстоятельством.

Периодичность загрузки шихтовых материалов на колошнике доменной печи оказывает влияние на температурное поле слоя материалов.

При этом влияние периодичности загрузки шихтовых материалов на температурное поле слоя материалов сказывается на глубине до 2,0 м ниже уровня засыпи. Таким образом, минимальное расстояние от уровня засыпи, на котором целесообразно измерять температуру газ в слое составляет 2,0 м. Уменьшение этого значения приводит к существенной погрешности определения коэффициента теплообмена.

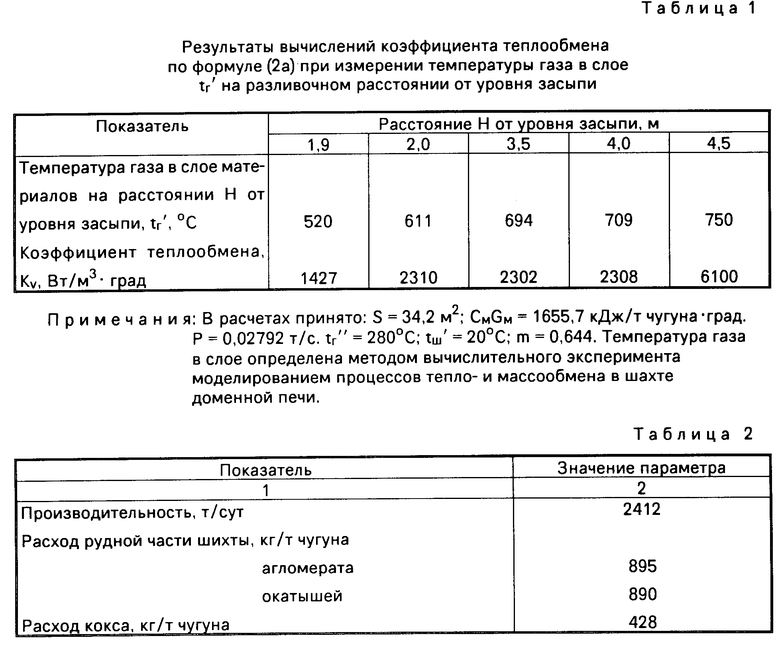

Максимальное расстояние от уровня засыпи, равное 4,0 м, обусловлено характером изменения отношения теплоемкостей потоков по высоте печи, связанное с ходом восстановительных процессов. Заметное развитие восстановления оксидов железа в доменных печах, как показывают результаты математического моделирования доменного процесса и экспериментальных исследований, начинается на расстоянии более 4,0 м от уровня засыпи. Поэтому на этом расстоянии от уровня засыпи изменение m несущественно и его значение можно определить известными методами по выходу и составу колошникового газа, расходу и составу загружаемых шихтовых материалов. Результаты расчетов коэффициента теплообмена при измерении tг′ на различном расстоянии от уровня засыпи представлены в табл. 1, из которой следует, что отклонение горизонтов измерений температур от указанных значений приводит к значительным погрешностям определения Кv.

Сопоставление заявляемого способа с прототипом показывает, что заявляемый способ отличается от известных тем, что

- не требуется контролировать температуру материала непосредственно в слое. Необходимо контролировать температуру газа в слое материалов на расстоянии 2,0-4,0 м ниже уровня засыпи;

- не требуется прекращения загрузки материалов в печь на длительный период без изменения внешних параметров, т.е. печь может работать в обычном, нормальном режиме;

- изменяется момент измерения параметров. Температура газа на входе и выходе из рассматриваемого участка слоя отношения теплоемкостей потоков и др. необходимые параметры определяются в любой требуемый момент времени, т. е. возможно определение коэффициента теплообмена в любом режиме работы печи.

Предложена новая зависимость для определения коэффициента теплообмена, который используется в качестве одного из важнейших параметров для контроля теплового состояния доменных печей.

Кроме того, авторам не известно использование для определения коэффициента теплообмена отношения теплоемкостей потоков шихты и газа на колошнике печи.

На основании изложенного можно сделать вывод о соответствии предлагаемого решения критерию "изобретательский уровень".

Способ реализуется следующим образом.

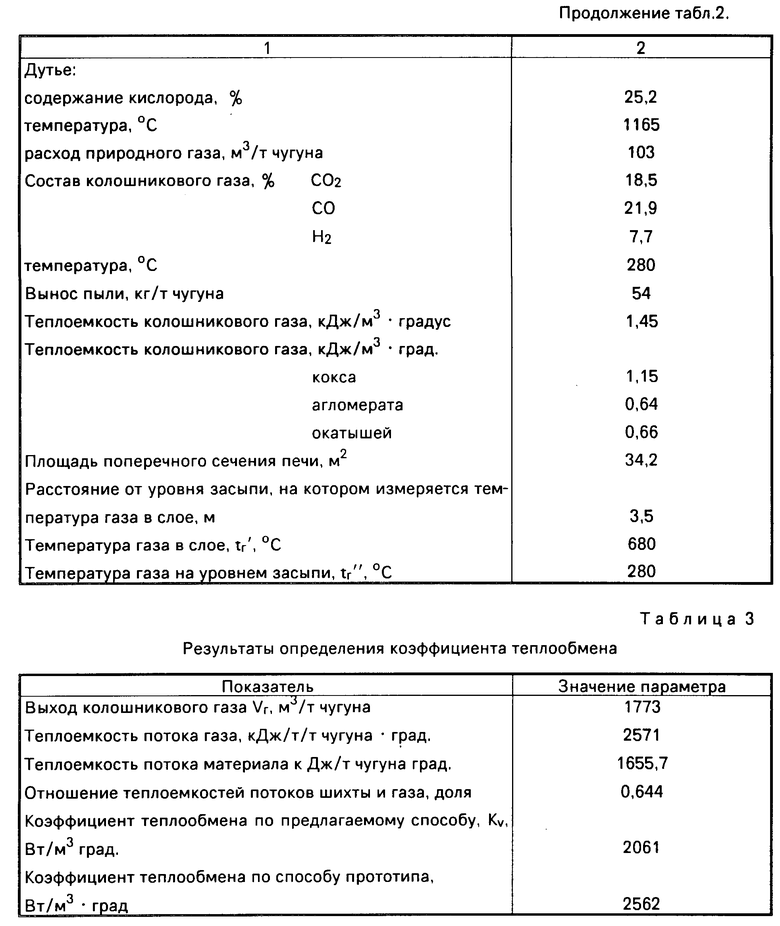

Измерения производились на доменной печи N 3 Магнитогорского металлургического комбината полезным объемом 1180 м3, выплавляющей передельный чугун. Основные показатели работы печи и исходные данные, принятые в расчетах, приведены в табл. 2. Для определения коэффициента теплообмена измеряется средняя температура газа над слоем шихтовых материалов, т.е. на выходе из теплообмена, например в газоотводах доменной печи, которая составляет 280оС. Одновременно отсасывающей ХА термопарой измеряется температура газа на горизонте, расположенном над уровнем засыпи на расстоянии 3,5 м от уровня засыпи. Измерение температур на этом горизонте осуществлялось через исследовательское отверстие, расположенное на данном горизонте. В дальнейшем определяется средняя температура газа в слое материалов на этом горизонте с учетом площади отдельных колец, которая составила 680оС. Начальная температура загружаемых материалов равна 20оС.

В дальнейшем определяются:

- выход колошникового газа Vг, м3/т чугуна;

- теплоемкость потока газа Wг = СгVг, кДж/т чугуна ˙град., где Сг - теплоемкость газа, кДж/м3 град.;

- теплоемкость потока материала

Wм = СмGм = СкGк + СокGок + СаглGагл, кДж/т.чугуна ˙град., где Ск; Сок; Сагл - соответственно теплоемкость кокса, окатышей и агломерата, кДж/кг˙ град.;

Gк; Gок; Gагл - расходы соответственно кокса, окатышей и агломерата, кг/т˙чугуна;

- отношение теплоемкостей потоков шихты и газа m = Wм/Wг доли.

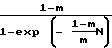

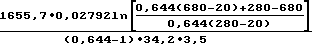

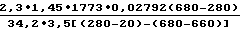

Результаты этих расчетов приведены в табл. 3. После подстановки необходимых данных в уравнение (2а) определяется коэффициент теплообмена

Kv=  = 2061 Вт/м3·град

= 2061 Вт/м3·град

В табл. 1 приведены коэффициенты теплообмена, рассчитанные по формуле 2а.

Для сопоставления заявляемого способа с прототипом проведены расчеты по способу прототипа. При этом как и в прототипе принято, что разность температур материала и газа на выходе из теплообмена равна 20оС, т.е. температура материала на выходе из теплообмена составляет tш′ = 680-20 = 660оС. Тогда коэффициент теплообмена по способу прототипа составит

Kv=  lg

lg = 2562

= 2562

что существенно отличается от результата, полученного по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164242C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩИХ ШИХТ | 2000 |

|

RU2186117C2 |

| СПОСОБ УПРАВЛЕНИЯ ОКРУЖНЫМ РАСПРЕДЕЛЕНИЕМ ШИХТОВЫХ МАТЕРИАЛОВ НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2015169C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074893C1 |

| Способ ведения доменной плавки | 1989 |

|

SU1640173A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2022025C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2165982C1 |

| Способ контроля распределения газа в доменной печи | 1983 |

|

SU1201314A1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ШИХТОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095422C1 |

| Способ остановки доменной печи | 1989 |

|

SU1675336A1 |

Использование: относится к металлургии, а именно к шахтным печам с противоточно движущимся плотным продуваемым слоем. Сущность изобретения: измеряют температуру газа над уровнем засыпи и температуру газа в слое шихтовых материалов на расстоянии 2,0 - 4,0 м ниже уровня засыпи, определяют отношение теплоемкостей потоков шихты и газа на колошнике печи и рассчитывают коэффициент теплообмена по уравнениям стационарного теплообмена для слоя шихтовых материалов. 3 табл.

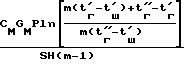

СПОСОБ КОНТРОЛЯ ТЕПЛООБМЕНА В ДОМЕННОЙ ПЕЧИ, включающий измерение температуры газа над слоем и в слое шихтовых материалов, начальной температуры загружаемых материалов, вычисление коэффициента теплообмена, отличающийся тем, что измеряют температуру газа в слое шихтовых материалов на расстоянии 2,0-4,0 м ниже уровня засыпи, определяют отношение теплоемкостей потоков шихты и газа на колошнике печи, а коэффициент теплообмена рассчитывают по выражению

Kv=  ,

,

где Cм - теплоемкость материала, кДж/кг · град;

Gм - расход шихтовых материалов, кг на 1 т чугуна;

P - производительность печи, т/с;

m - отношение теплоемкостей потоков шихты и газа, доли;

t - температура газа над слоем шихтовых материалов, oC ;

- температура газа над слоем шихтовых материалов, oC ;

t - температура газа в слое шихтовых материалов, oC ;

- температура газа в слое шихтовых материалов, oC ;

t - начальная температура загружаемых материалов, oC ;

- начальная температура загружаемых материалов, oC ;

S - площадь поперечного сечения печи, м2;

H - расстояние от уровня засыпи до горизонта, где измеряется температура газа в слое материалов, м.

| Экспериментальное определение суммарного коэффициента теплопередачи в доменной печи | |||

| А.В | |||

| Ченцов и др | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Восстановление, теплообмен и гидродинамика в доменном процессе | |||

| Труды института металлургии УНУ АН СССР | |||

| Под ред | |||

| С.В | |||

| Шаврина | |||

| Свердловск УНЦ АН СССР, 1970, ч.1, с.132. | |||

Авторы

Даты

1994-12-30—Публикация

1992-06-04—Подача