Изобретение относится к металлургии, в частности к способу контроля процессов теплообмена газа и материалов в шахте доменной печи, и может быть использовано в других печах шахтного типа с продуваемым плотным слоем.

В современных доменных и других шахтных печах для контроля неравномерности процессов теплообмена применяются отсасывающие термопары, позволяющие фиксировать только температуру газа в различных участках слоя шихты [1, стр. 191] Этот способ позволяет получить значения температуры газа, но не шихтовых материалов. Знание же именно температурных полей шихтовых материалов необходимо в первую очередь при улучшении технологии и тепловых режимов плавки, разработке и совершенствовании алгоритмов контроля и управления тепловым состоянием печей, поскольку именно при этих температурах осуществляются процессы массообмена и формирование свойств продуктов плавки.

Наиболее близким по технической сущности является способ контроля температур газа и материалов в различных вертикальных элементах шахты доменной печи, заключающийся в измерении температур газа и образца шихты, помещенного в нижнюю часть оконечности зонда [1, стр.192-193] При этом в процессе опускания зонда одновременно с шихтой производят измерения температур испытуемого образца и газа отсасывающей термопарой.

Однако известный способ имеет следующие недостатки:

невозможность получения достоверной информации о температуре кусков шихтовых материалов по радиусу печи при наличии движения материала, так как образец материала, находящийся внутри оконечности зонда, не опускается одновременно со слоем шихты и прогревается в конечном счете практически до температуры газа, не отражая таким образом фактическую температуру движущихся кусков шихтовых материалов;

в процессе измерений контролируется температура образца, помещенного внутрь зонда, что снижает достоверность результатов, так как образец материала имеет температуру, отличающуюся от фактической температуры шихтовых материалов. Последнее обусловлено различием в условиях теплообмена образца и реальных кусков шихтовых материалов с газовой фазой, связанных с экранированием образца от газа и шихты защитной трубой, а также с изменением размеров кусков шихтовых материалов и их ориентацией относительно вектора скорости газового потока в процессе химико-термической обработки и движения шихты.

Технической задачей изобретения является повышение точности контроля температуры шихтовых материалов.

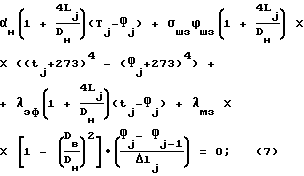

Поставленная цель достигается тем, что для определения температуры кусков шихтовых материалов сначала согласно способу-прототипу в различных участках (j) печи производят измерение температуры газа (Tj) отсасывающей термопарой, при этом дополнительно в этих же точках фиксируют температуру при отсутствии прососа газа (Uj) с последующим определением температуры поверхности кусков шихтовых материалов (tj) из решения следующего уравнения:

где

αн коэффициент теплоотдачи конвекцией к наружной поверхности измерительного зонда, Вт/(м2•oC);

Lj длина измерительной части зонда, м;

Dн, Dв соответственно наружный и внутренний диаметр измерительного зонда, м;

σшз видимый коэффициент излучения в системе "шихта-зонд";

Φшз угловой коэффициент излучения в системе "шихта-зонд";

λэф коэффициент эффективной теплопроводности слоя шихтовых материалов, Вт/(м•oC);

λмз коэффициент теплопроводности материала зонда, Вт/(мoC);

Δlj расстояние между j и j-1 точками измерения параметров в слое материалов, м;

Фj температура измерительной части зонда в j-й точке, oC, которая определяется из уравнения:

где

αв коэффициент теплоотдачи конвекцией внутри измерительного зонда, Вт/м2•oC);

σзс видимый коэффициент излучения в системе "зонд-спай термопары";

Φзс угловой коэффициент излучения в системе "зонд-спай термопары";

λг коэффициент теплопроводности газа, Вт/м•oC);

λэ1, λэ2 коэффициенты теплопроводности материала соответственно 1-го и 2-го электродов термопары, Вт/(м•oC);

dэ, dс диаметр соответственно электродов и спая термопары, м;

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается тем, что в различных участках печи помимо температуры газа дополнительно фиксируют температуру при отсутствии прососа газа и для определения температуры поверхности кусков шихтовых материалов используют разработанный математический аппарат; при этом расположение зонда может быть любым (вертикальным, горизонтальным, под углом к вертикали и т.д. ).

Таким образом, совокупность перечисленных признаков позволяет получить положительный эффект, обусловливает соответствие этого решения критерию "новизна" и существенно отличает его от известных технических решений.

Для пояснения принципа метода контроля температуры материалов рассмотрим задачу показаний термопары, помещенной внутрь зонда. Схема оконечности зонда, геометрические параметры спая термопары, термоэлектродов и оконечности зонда представлены на чертеже. Рассматривая систему: спай термопары, куски шихтовых материалов, газовый поток, отметим, что в случае, когда газ не отсасывается (или отсасывается с недостаточной скоростью), спай термопары фиксирует собственную температуру горячего спая, которая имеет промежуточное значение между температурами газа и шихтовых материалов. За счет периодического перевода измерительного комплекса в режим отсасывающей термопары в каждой из точек измерений фиксируется температура газа. Таким образом, зная собственную температуру горячего спая U и температуру газа T, при известной модели системы можно определить температуру шихтовых материалов t.

При любом виде зондирования (горизонтальном или вертикальном) корпус зонда будет нагреваться конвекцией от газов, теплопроводностью и излучением от шихтовых материалов, так как излучением газов в слое можно пренебречь. Вдоль корпуса зонда и самой термопары будет иметь место переток теплоты теплопроводностью, обусловленный наличием градиента температур по их длине. Неравномерность температурного поля по длине зонда связана с распределенностью температурного поля слоя шихтовых материалов. Кожух зонда отдает теплоту спаю термопары, однако в силу малой массы последнего количеством этой теплоты пренебрегаем. В принципе можно и пренебречь перепадом температур по толщине стенки зонда в ближайшем окружении спая термопары и положить ее равной Ф. При этих допущениях уравнение нагрева (охлаждения) оконечности зонда в слое кусковых материалов примет следующий вид:

при начальном условии: τ = 0, Ф=Фo (3а)

и граничных условиях:

l=lo, Ф=Фo, dФo/dl=Po. (3б)

Левая часть уравнения (3) характеризует изменение теплосодержания участка dl зонда (с учетом дна оконечности зонда); в правой части уравнения первое слагаемое передачу тепла конвекцией от газа к стенке зонда; второе - излучением от кусков слоя к стенке зонда; третье эффективной теплопроводностью от шихтовых материалов к стенке зонда, а четвертое переток тепла теплопроводностью вдоль зонда. Строго говоря, если внутри зонда движется газ, то к правой части необходимо добавить еще одно слагаемое (или вычесть) конвективного типа, однако это обстоятельство удобнее учесть соответствующим подбором величины αн.

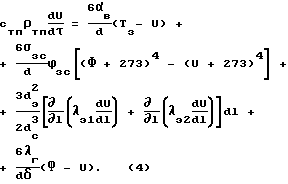

В свою очередь изменение теплового состояния спая термопары описывается подобным же уравнением:

при начальном условии t = 0, U=Uo, (4а)

и граничных условиях l=lo, U=Uo, dU/dlo=Po, (4б)

где T3 температура газа внутри измерительной части зонда, oC.

Левая часть уравнения (4)характеризует изменение теплосодержания спая термопары, а в правой части первое слагаемое передачу тепла конвекцией от газа внутри зонда к спаю термопары; второе излучением от стенки зонда; третье передачу тепла теплопроводностью по электродам термопары, а четвертое теплопроводностью от термопары к стенке зонда через газовую прослойку толщиной δ.

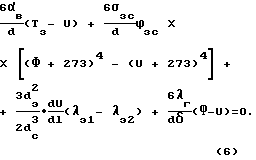

В стационарном режиме измерения, когда температурные поля рассматриваемой системы стабилизируются во времени, уравнения (3) (4) примут следующий вид:

При допущениях, что в пределах j участка слоя с температурами газа Tj и материала tj расположена измерительная часть зонда длиной Lj, при этом температура зонда Фj не изменяется по его длине в пределах этого элементарного слоя, а температура газа внутри оконечности зонда при отсутствии прососа его через зонд равна Tзj=(Uj+Фj)/2, уравнения (5)-(6) примут вид:

Таким образом, для определения температуры поверхности кусков материалов в слое шихты необходимо в каждой из точек контроля зафиксировать показания температуры Uj при отсутствии прососа зонда газом. При известных геометрических размерах измерительной части зонда и термопары, их теплофизических свойств и заданных условиях теплообмена, из уравнения (8) определить температуру зонда Фj. Перевести зонд в режим отсасывающей термопары и зафиксировать температуру газа Tj. В дальнейшем при известных Фj, Tj из решения уравнения (7) находится температура и кусков шихтовых материалов tj.

Операция определения температуры материала по данным измерений температур газа и соответственно температуры рабочего спая термопары, расположенного внутри измерительной части и не продуваемого газом, неизвестна. При этом отсутствует необходимость помещать внутрь зонда образец материалов. Кроме того, указанный признак не следует (явным образом) из существующего уровня техники. Следовательно, данное решение соответствует критерию "изобретательский уровень".

Пример реализации заявляемого способа.

Предлагаемый способ контроля температур газа и шихтовых материалов реализован на доменной печи N4 АО ММК полезным объемом 1370 м3, выплавляющей передельный чугун, шихта которой состоит из кокса, агломерата местных фабрик и окатышей ССГОК. Измерение температур осуществлялось в шести точках по радиусу печи в слое шихтовых материалов на расстоянии 2 м ниже уровня записи. Геометрическая размеры оконечности зонда и термопары были следующие: Dн= 0.05м; Dв= 0.04м; Lj= 0.08м; dэ=0.0032м; dс=0.005м; Φшз=0.8; Φзс=0.15; λэф4= 0.02 Вт/(м•oC); λмз=50 Вт/(м•oC); λэл1 = λэл2 = 45 Вт/(м•°C); основные параметры теплообмена αн, αв, σшз, σзс, λг определялись по известным уравнениям теплообмена [2]

Последовательность реализации предложенного метода заключалась в следующем. В j-ю точку радиуса печи помещалась измерительная часть исследовательского зонда. После последующей выдержки, необходимой для стабилизации температуры рабочего спая термопары внутри зонда, фиксировалась температура Uj. В дальнейшем измерительный зонд переводился в режим отсасывающей термопары путем открытия специального клапана, расположенного на противоположной от измерительной части зонда вне рабочего пространства печи, фиксировалась температура газа Tj и отбиралась проба газа с целью определения его состава.

Как показатели измерения и результаты расчетов, время стабилизации температуры рабочего спая термопары при отсутствии прососа газа через зонд составляет 3-5 мин. Поэтому в целях предотвращения деформации зонда опускающийся шихтой и его заклинивания после измерения параметров в двух точках радиуса измерительная часть зонда извлекалась из рабочего пространства печи. В дальнейшем аналогичные измерения производились в остальных контрольных точках. Результаты измерений приведены в таблице. Далее из уравнения (2) определялась температура измерительной части исследовательского зонда в каждой из точек измерения Фj, а из решения уравнения (1) температура шихтовых материалов в j-й точке tj.

Сопоставление заявляемого способа с известным (см. таблицу) показывает, что контроль температуры шихтовых материалов только по показаниям отсасывающей термопары приводит к значительной погрешности измерений.

Таким образом, заявленный способ обеспечивает возможность контроля температуры шихтовых материалов непосредственно в слоевых печах и шахтных установках с плотным слоем. Использование информации о температурном поле материалов позволит оптимизировать распределение материалов и газов за счет повышения степени использования теплового и восстановительного потенциалов газового потока и сократить расход топлива на единицу продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТЕПЛООБМЕНА В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2025495C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЦИНКСОДЕРЖАЩИХ ШИХТ | 2000 |

|

RU2186117C2 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2153000C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ПРИРОДНОГО ГАЗА В ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2096480C1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2180004C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2202624C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО РАСПРЕДЕЛЕНИЯ ГАЗОВОГО ПОТОКА ПО РАДИУСУ ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2354708C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074893C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1995 |

|

RU2094470C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2132390C1 |

Изобретение относится к металлургии, в частности к способу контроля процессов теплообмена газа и материалов в шихте доменной печи, и может быть использовано в печах шахтного типа с продуваемым плотным слоем. Изобретение решает задачу повышения точности контроля температуры шихтовых материалов. Способ заключается в измерении температуры газа путем введения измерительной части зонда и перевода измерительного зонда в режим отсасывающей термопары, а также путем измерения температуры при отсутствии отсоса газа через зонд. Температуру шихтовых материалов определяют из математического выражения. 1 табл., 1 ил.

Способ контроля температуры шихтовых материалов, преимущественно в продуваемом слое кусковых материалов, включающий ввод измерительной части зонда в j-й участок слоя материала, измерение температуры Tj газа термопарой при переводе измерительного зонда в режим отсасывающей термопары, отличающийся тем, что дополнительно той же термопарой измеряют в j-х участках слоя материала температуру Vj при отсутствии отсоса газа через зонд, а температуру tj шихтовых материалов определяют из уравнения

где j числа натурального ряда;

αн - коэффициент теплоотдачи конвекцией к наружной поверхности измерительного зонда, Вт/(м2•oС);

Lj длина измерительной части зонда, м;

Dн, Dв соответственно наружный и внутренний диаметр измерительного зонда, м;

σшз- видимый коэффициент излучения в системе шихта-зонд;

Φшз- угловой коэффициент излучения в системе шихта-зонд;

λэф- коэффициент эффективной теплопроводности слоя шихтовых материалов, Вт/(м•oС);

λмз- коэффициент теплопроводности материала зонда, Вт/(м•oС);

Δlj- расстояние между j и j 1 точками измерения параметров в слое материалов, м;

φj- температура измерительного зонда в j-й точке, oС, которую определяют из уравнения

где αв- коэффициент теплоотдачи конвекцией внутри измерительного зонда, Вт/(м2•oС);

σзс- видимый коэффициент излучения в системе зонд-спай термопары;

Φзс- угловой коэффициент излучения в системе зонд-спай термопары;

λг- коэффициент теплопроводности газа, Вт/(м•oС);

λэ1, λэ2- коэффициенты теплопроводности материала соответственно 1-го и 2-го электродов термопары, Вт/(м•oС);

dэ, dс диаметры соответственно электродов и спая термопары, м;

δ - толщина газовой прослойки между термопарой и внутренней стенкой зонда, м.

| Китаев Б.И | |||

| и др | |||

| Теплообмен в доменной печи | |||

| - М.: Металлургия, 1972, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Китаев Б.И | |||

| и др | |||

| Теплообмен в доменной печи | |||

| - М.: Металлургия, 1972, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1997-11-10—Публикация

1995-12-13—Подача