Изобретение относится к электролитической ячейке для анодного получения пероксосоединений, например, пероксодисульфатов, пероксомоносульфатов, пероксодифосфатов, а также соответствующих кислот и пергалогенатных соединений и их кислот, в особенности перхлоратов или хлорной кислоты.

Известны электролитические ячейки, выполненные при применении частично контактированных комбинированных электродов.

Задачей изобретения является увеличение производительности за счет увеличения плотности тока.

Это достигается тем, что катоды и аноды состоят из квадерных (кубических) полых тел, между которыми находятся рамкообразные уплотнения и которые через эти уплотнения герметично для жидкости и изолированно друг от друга связаны в ячеечный пакет, причем катодные полые тела проницаемы для жидкости и газа, анодные полые тела выше и ниже платиновой подложки (основания) и обладают отверстиями для подачи и отвода анолитов, и эффективная поверхность анода образуется за счет слоя металлической платины из вентильной металлической основы и находящегося на ней платинового покрытия, которая получается путем горячего прессования платиновой фольги на вентильный металлический носитель.

Предпочтительно платиновая фольга имеет толщину 20-100 мкм, и в особенности 50 мкм.

В качестве вентильного металла применяют тантал или ниобий, особенно титан. Толщина вентильного металлического носителя (лист из вентильного металла) выбирается так, чтобы его легко можно было перерабатывать в электроды и стабильно встраивать в соответствующие конструкции ячеек толщина которых составляет 1-6 мм, особенно 2-4 мм.

Сваривание полученных путем горячего изостатического прессования комбинированных металлических листов можно осуществлять с помощью известных способов сварки, например, путем IG-сварки или с помощью лазерной техники. Зона сварки должна быть свободна от платины, так как иначе образуются сплавы, которые коррозионно неустойчивы.

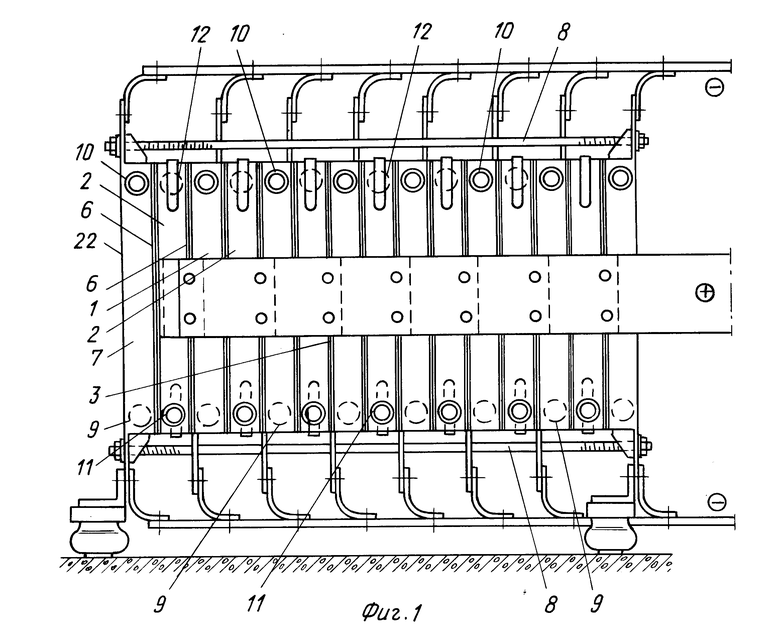

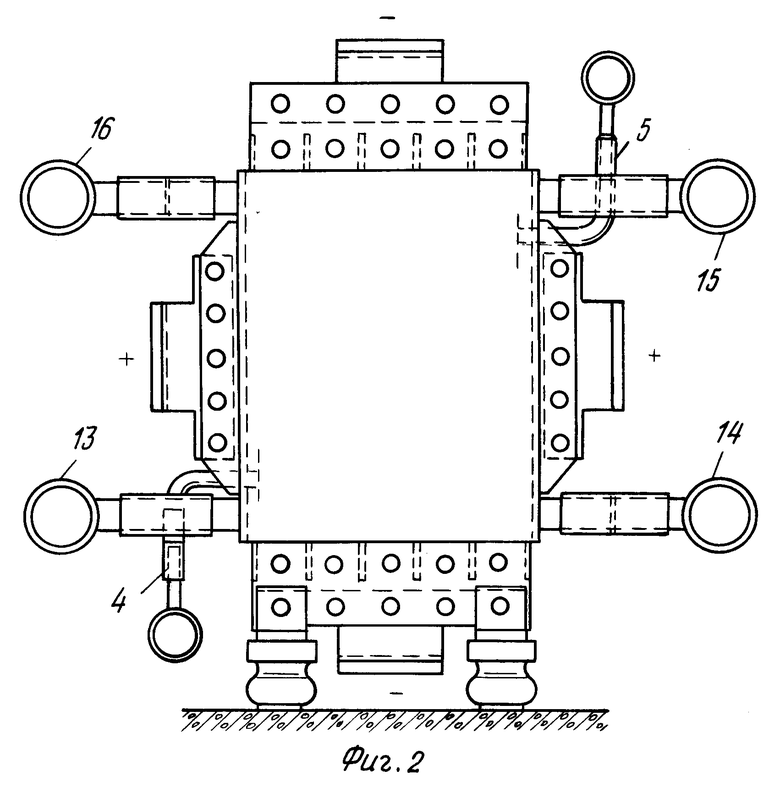

На фиг. 1 и фиг.2 показана конструкция предлагаемой электролитической ячейки.

Электролитическая ячейка состоит из концевых катодов 7, квадерных прямоугольных полых тел для катодов 1 и анодов 2, уплотнений 6, впрессованных между попеременно расположенными анодами и катодами посредством стержня 8 с винтовой нарезкой герметично для жидкости. Электроды противоположной полярности изолируются друг от друга. В случае необходимости имеются сепараторы, которые отделяют друг от друга электролиты катодного и анодного пространств, причем в качестве сепараторов применяют известные для хлорщелочного электролиза сепараторы, в особенности катионообменные мембраны типа NAFION 423. Сепараторы расположены между уплотнением 6 и рамкой катода 1 таким образом, что ввод электролита надежно предотвращается за счет выступающего края уплотнения.

Каждое из квадерных прямоугольных катодных соответственно анодных полых тел имеет патрубки 9-12 для подвода и вывода католита соответственно анолита. Эти патрубки гибко связаны с подводящими 13, и отводящими 14 распределительными трубопроводами 15, 16 ячеечного пакета. Анодные полые тела дополнительно имеют патрубки 4 для подвода и отвода 5 холодной (охлаждающей) воды.

Охлаждение анодных полых тел делает воможным осуществление процесса электролита с плотностью тока вплоть до 15 кА/м2 и более.

Анодные полые тела с обеих сторон или с одной стороны имеют присоединительные гребешки для подвода тока (положительная полярность), который с помощью гибких медных угольников осуществляет направление медь-подводящий ток провод. Аналогичным образом катодные полые тела 1 связаны с отрицательным полем выпрямителя; подвод тока при этом осуществляется выше и/или ниже катодов.

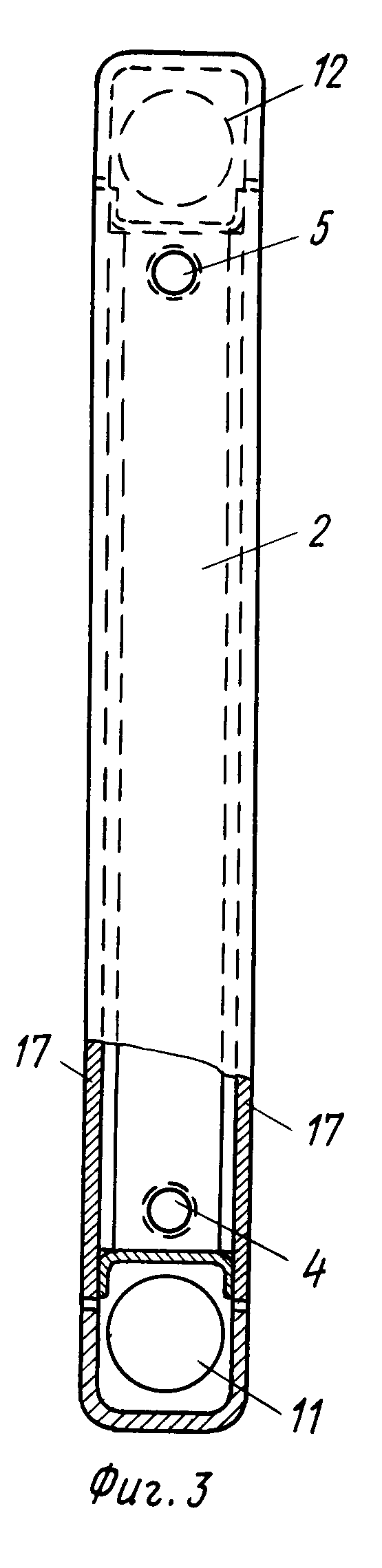

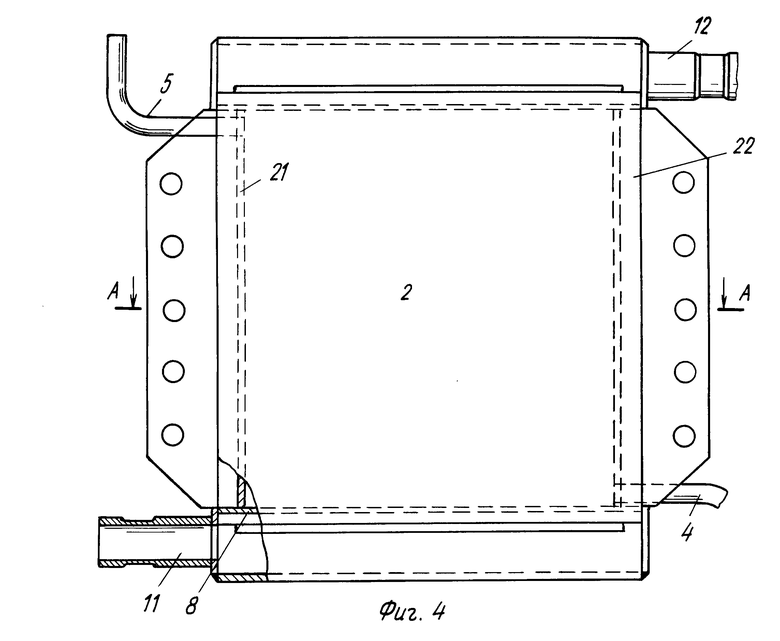

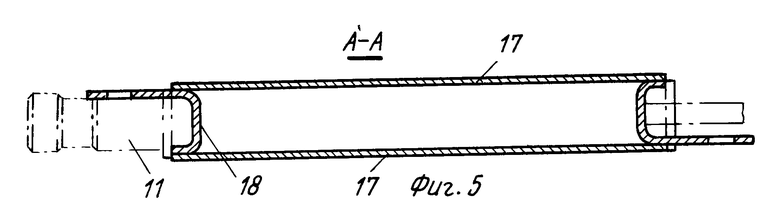

На фиг. 3-5 показаны варианты осуществления конструкции анодных полых тел в поперечном сечении (фиг.3), в горизонтальной проекции (фиг.4) и разрезе плоскости А-А (фиг.5).

Плоское, квадерное анодное полое тело охватывает две противолежащие анодные базисные плоскости из покрытых платиновой фольгой (пленкой) анодных частей 17, боковых ограничителей 18 и диаметрально расположенных подводов хладагента. Предусмотрены подводы и отводы электролита ниже и выше анодных частей с помощью патрубков 11, 12 и отсекающей пластины. Патрубки диаметрально противоположны анодному полому телу.

Части анода, обеспечивающие электролитом приварены к анодному полому телу так, что между анодной частью 17 и завершающей (отсекающей) пластиной расположены щель или ряд просверленных отверстий для подвода и отвода анолита.

Анодная опора (анодная подложка) выполнена из вентильных металлов, например из титана. Сварку полученных горячим изостатическим прессованием комбинированных металлических листов (например, платиновой фольги толщиной 50 мкм с титановым листом толщиной 3 мм) можно осуществлять с помощью сварочной техники, например IG-сварка или лазерная техника. Зона сваривания без платины, ибо в противном случае образуются сплавы, которые коррозионно неустойчивы. После сварки анодное полое тело на краях, которые контактируют с уплотнением (см. фиг.1), в случае необходимости за счет дополнительной обработки, переводятся в плоское состояние.

Анодная часть внутри может содержать элементы для повышения числа Рейнольдса, например гасители потока. Таким образом, части анодного полого тела, обеспечивающие электролитом, могут быть снабжены включениями для выравнивания потока.

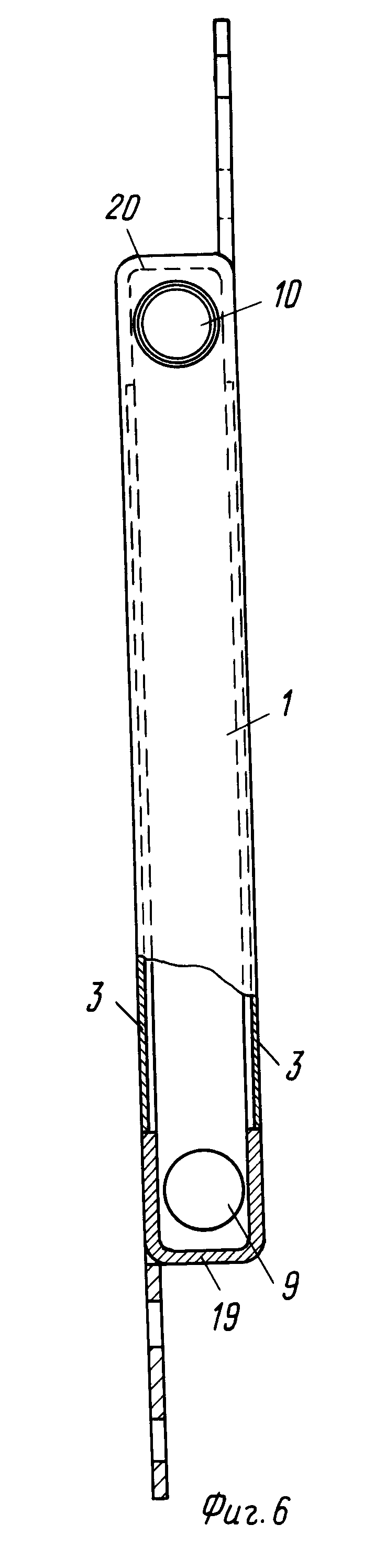

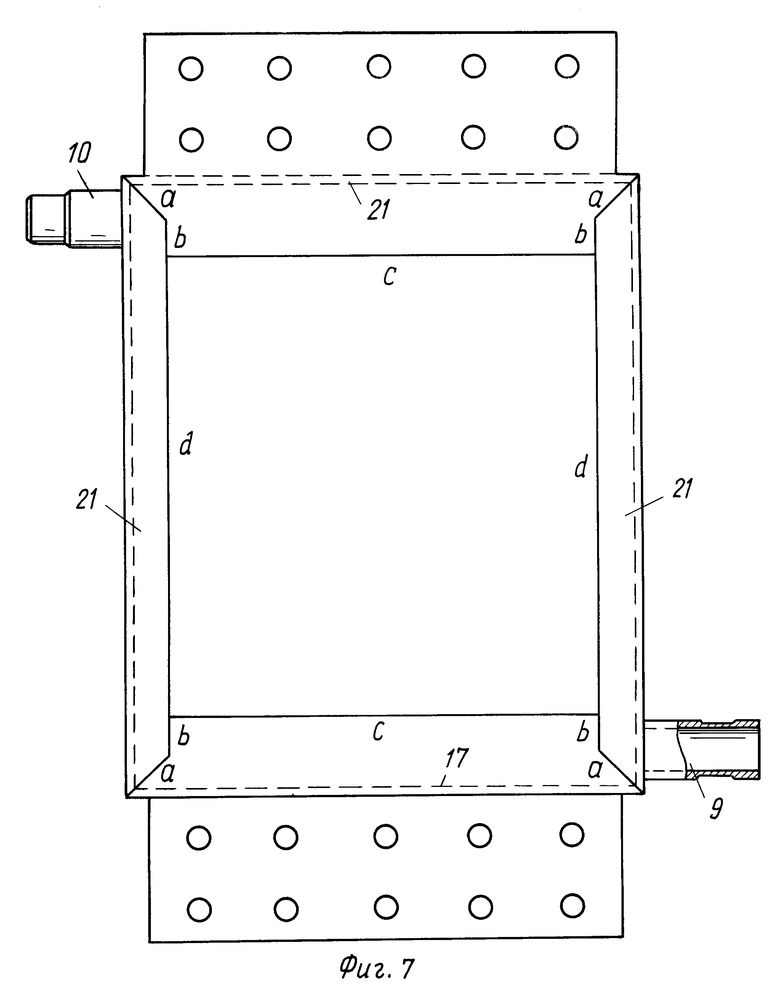

На фиг. 6 и 7 представлены варианты осуществления для конструкции катодного полого тела.

Плоское, квадерное катодное полое тело состоит из электрохимически эффективных катодных частей 3, которые приварены к боковым краям с П-профилями 19 и 20, причем катодные части 3, например, могут быть выполнены в виде вальцованного металла, перфорированной жести или в виде жалюзийных пластин. В случае ячейки без сепаратора катод также может быть оснащен металлическими листами (вместо вальцованного металла), причем катод тогда сконструирован как анод и таким образом также может охлаждаться. Трубопроводы для подвода 9 и отвода 10 электролита находятся ниже и выше катодных частей 3. Патрубки расположены диаметрально противоположно катодному полому телу.

Обе катодные части сварены друг с другом, благодаря чему образуется закрытое катодное полое тело.

В качестве материала для катодного тела предпочтительно применяют высококачественную сталь. Для получения пероксо- или пергалогенатных соединений особенно оказывается пригодной высококачественная сталь WST. N 1. 4539. Сваривание частей из высококачественной стали осуществляют с помощью известных способов сварки. После сваривания катодное тело на его краях 21, которые контактируют с рамковым уплотнением и сепаратором путем дополнительной механической обработки переводят в плоское состояние.

Для достижения низкой поляризации катода осуществляют шерохование катодных пластин 3 с помощью обработки пескоструйным аппаратом и/или с помощью травильной пасты. Для дальнейшего усиления эффекта деполяризации катодные пластины можно покрывать, например, никелем Ренея или термически смешенными оксидами, с одной стороны, из титана, тантала и/или циркония, и, с другой стороны, платины, рутения и/или иридия. Если необходимо (например, при покрытии никелем Ренея), экстрагируемые части (например, алюминий или магний) удаляют в щелочных или кислых растворах.

Конечные катоды 7 электролитической ячейки состоят из закрытых с одной стороны полых тел; обращенная к внутренней части ячейки сторона состоит либо из просветов, следовательно газо- и жидкопроницаемая, или из гладкого, освобожденного на верхнем и нижнем крае от патрубков или просверленных отверстий металлического листа, а противолежащая сторона состоит из массивной металлической пластины 22 и образует стенку ячейки (фиг.1).

Электролитическая ячейка состоит из n анодов и n + 1 катодов. Сконструированный согласно изобретению (двойной) анод с двукратно 0,06 м2 платиновой поверхностью в случае используемых плотностей тока 5 кА/м2 поглощает 0,6 кА тока на анод. Предлагаемая электролитическая ячейка однако может функционировать с 1 кА в качестве длительной нагрузки и с 1,8 кА пиковой нагрузки.

Предлагаемая электролитическая ячейка не имеет потребности в пространстве, например, для функционирующей с 8,33 кА/м2 электролитической ячейки для получения пероксодисульфата аммония (АРS) для номинального поглощения тока 7 кА (соответственно производству примерно 28 кг/час APS) требуется место сборки размером 0,7х0,7 м2 высотой примерно 1 м.

При соответствующем выборе материала уплотнения между электродными полыми телами можно достигать сроков службы ячеек по меньшей мере 5 лет; расходы на техобслуживание благодаря этому значительно снижаются.

Электролитические ячейки согласно изобретению могут функционировать также без сепараторов, например для получения пероксодисульфата калия или натрия при одновременном осаждении солей и для получения перхлората натрия (при добавке дихромата натрия в качестве катодного образователя покровного слоя).

П р и м е р 1. Предлагаемая ячейка выполнена из семи анодов, покрытых размером по 0,06 м2 (0,255 х 235) платиновой фольгой толщиной 50 ммк на толщиной 3 мм титановом листе благодаря горячему изостатическому прессованию (HIP) и восемь катодных тел, активные катодные поверхности которых состоят из вальцованного металла с размером отверстий 12,7 х 6 мм, шириной перегородки 2 мм. Ячейка оснащена KIA-мембраной NAFION 423 толщиной 330 ммк (основная ткань PIFE), которая наложена на катод и с помощью IT-опорного VIТOM R-уплотнения установлена на расстоянии 2,5 мм от поверхности анода.

Катодные поверхности благодаря пескоструйному аппарату и химическому протравливанию в разбавленной серной кислоте (1:1) обработаны так, что достигается шероховатость поверхности средней степени (серая окраска).

Анолит состоит из 0,2 М H2SO4, 2,6 M (NH4)2SO4, 0,9 M (NH4)2S2O8 и добавки тиоцианата аммония [4,5 г/кг полученного (NH4)2S2O8 при 40оС]. В качестве католита служит 1 м раствор серной кислоты и 3,5 М (NH4)2SO4.

При поглощении тока 7 кА соответственно анодной плотности тока 8,33 кА/м2 получается пероксодисульфат аммония с выходом по току 92-96%, при времени пребывания анолита в электродном зазоре 0,35 с, установленном с помощью циркуляционного насоса. В течение 40 ч получают 1,120 кг продукта (высушенного, химически чистого) путем выкристаллизовывания, центрифугирования, промывки и высушивания. Напряжение электролитической ячейки при этом сохраняется в области 6,4-6,6 В. Отсюда следует потребность в энергии 1,6 кВт/кг продукта.

П р и м е р 2. В электролитической ячейке согласно примеру 1 в качестве анолита используют 5 М серную кислоту. При плотности тока 10 кА/м2, соответственно поглощении тока 9,4 кА, получают при 8оС пероксодисерную кислоту с выходом по току 88%, причем для ее поддержания в надлежащем состоянии требуется добавка NH4SCN.

П р и м е р 3. Для получения пероксодисульфата калия применяют электролитическую ячейку согласно примеру 1 предпочтительно без катионообменной мембраны, при следующих условиях:

Электролит: 2,1 M H2SO4, 1,4 M K2SO4, 0,3 M K2S2O8; 1,5 MaSCN/кг получаемого K2S2О8. Плотность тока: 9 кА/м2, соответственно 7,56 кА силы тока ячейки; температура: 25оС.

При напряжении ячейки 5,9 В пероксодисульфат калия осаждается из электролита с выходом по току 75% (суспензионный электролит) и с помощью обычных стадий отделения и очистки извлекается из электролита. Потребность энергии: 1,56 кВт/кг.

П р и м е р 4. В электролитической ячейке согласно примеру 3 электролизуют раствор 3,0 М H2SO4, 2,8 M Na2SO4 и 0,2M Na2S2O8 при добавке 12 г NaSCN на кг полученного Na2S2O8 при 8 кА/м2. Температура: 25оС, время пребывания электролита в электродном зазоре не превышает 0,4 с. При постоянном поддержании состава электролита пероксодисульфат натрия (NPS) осаждается с выходом по току 62% из суспензионного электролита. При напряжении 6,2 В получается потребность в энергии 2,25 кВт/кг.

П р и м е р 5. В электролитической ячейке согласно примеру 3 получают из раствора NaСlO3 перхлорат натрия, причем поддерживают следующие условия: исходные величины: 4-6 M NaClO3, 0,5-1 M NaClO4;

конечные величины: 0,3-0,5 М MaClO3, 7-9 M NaClO4 в электролите поддерживаются с целью образования катодного покровного слоя концентрации 2-5 г/л Na2Cr2O7; плотность тока 5 кА/м2 (вплоть до 15 кА/м2 пиковой нагрузки); поглощение тока 6 кА; выход по току 95%; напряжение в ячейке 4,6 В; потребление энергии примерно 2600 кВт/т; температура 35оС; рН 4,4-5,3.

Во всех, функционирующих при применении катионообменных мембран электролиза на катоде образуется чистый водород, который после прохождения системы промывки может непосредственно применяться далее для химических и термических целей.

Использование: электролитическая ячейка типа фильтрпресса для получения пероксо- и пергалогенатных соединений из попеременно расположенных, снабженных подводами электролита катодов и анодов, причем катоды и аноды состоят из кубических полых тел, между которыми находятся рамкообразные уплотнения, и которые через эти уплотнения герметично для жидкости и изолированно друг от друга связаны ячеечный пакет. Катодные полые тела жидкостно- и газопроницаемы, анодные полые тела выше и ниже платинового покрытия имеют отверстия для подачи и вывода анолита. Активная поверхность анода состоит из вентильной металлической основы и находящейся в ней платиновой фольги, которая получается путем горячего изостатического прессования платиновой фольги на носитель из вентильного металла. Электролитическая ячейка имеет высокий срок службы и делает возможным высокую плотность тока при низком расходе энергии. 7 з.п. ф-лы, 7 ил.

| Фиошин М.Я | |||

| и Смирнова М.Г | |||

| Электросинтез окислителей и восстановителей | |||

| Л.: Химия, 1981, с.137-138. |

Авторы

Даты

1994-12-30—Публикация

1990-11-15—Подача