Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к электроду для электролиза, слоистому изделию, рулона, электролизеру, способу изготовления электролизера, способу обновления электрода, способу обновления слоистого изделия и способу изготовления рулона.

Предпосылки создания изобретения

[0002] Для электролиза водного раствора хлорида щелочного металла, такого как раствор соли, и электролиза воды применялись способы с использованием электролизера, включающего мембрану, более конкретно, ионообменную мембрану или микропористую мембрану. Во многих случаях этот электролизер содержит множество электролитических ячеек, соединенных в нем последовательно. Для проведения электролиза между каждой из электролитических ячеек размещается мембрана. В электролитической ячейке вплотную друг к другу размещены катодная камера, включающая катод, и анодная камера, включающая анод, с разделительной перегородкой (задней пластиной), установленной между ними или запрессованной вдавливанием на прессе, стянутые болтами или подобным образом. Сейчас каждый анод и катод для применения в этих электролизерах крепится к анодной камере или к катодной камере электролитической ячейки таким способом, как сварка или сгибание в складки/завальцовывание, и после этого хранится или транспортируется к потребителям. Между тем, каждая мембрана хранится или транспортируется к потребителям в состоянии, в котором она однократно намотана вокруг винилхлоридной (ВХ) трубы. Каждый потребитель размещает электролитическую ячейку на раме электролизера и помещает мембрану между электролитическими ячейками, собирая электролизер. Тем самым изготавливаются электролитические ячейки и электролизер собирается каждым потребителем. Каждый из Патентных документов 1 и 2 раскрывает конструкцию, сформированную объединением мембраны и электрода в виде конструкции, применимой для такого электролизера.

Список ссылок

Патентная литература

[0003] Патентный документ 1: Японский выложенный патент № 58–048686

Патентный документ 2: Японский выложенный патент № 55–148775

Сущность изобретения

Техническая проблема

[0004] Когда процесс электролиза начинается и продолжается, каждая деталь изнашивается, и производительность электролиза (электролитического процесса) снижается вследствие разнообразных факторов, и каждая деталь в определенный момент времени заменяется. Мембрана может быть легко обновлена извлечением ее из электролитической ячейки и вставкой новой мембраны. Напротив, анод и катод закреплены в электролитической ячейке, и тем самым существует проблема необходимости в проведении исключительно сложной работы по обновлению электрода, при которой электролитическая ячейка извлекается из электролизера и передается на предназначенное для этого ремонтное предприятие, такие крепления, как сварные, удаляются, и старый электрод демонтируется, затем размещается новый электрод и крепится таким способом, как сварка, и ячейка передается на электролизную установку и помещается обратно в электролизер. Здесь рассматривается ситуация, что для вышеописанного обновления используется конструкция, образованная объединением мембраны и электрода путем термокомпрессии, описанной в патентных документах 1 и 2, но конструкцию, которая может быть изготовлена относительно легко в лабораторном масштабе, нелегко изготовить так, чтобы приспособить к электролитической ячейке фактического имеющегося в продаже размера (например, длиной 1,5 м, шириной 3 м). Более того, характеристики электролитического процесса (такие как напряжение электролиза, выход по току и общая концентрация соли в каустической соде) и срок службы являются чрезвычайно плохими, и на сопряженном с мембраной электроде выделяются газообразный хлор и газообразный водород. Таким образом, при применении в электролизе на протяжении длительного периода времени происходит полное расслоение, и конструкция практически не может быть использована. Настоящее изобретение было выполнено с учетом вышеуказанных проблем, присущих уровню техники, и предназначено для предоставления электрода для электролиза, слоистого изделия, рулона, электролизера, способа изготовления электролизера, способа обновления электрода, способа обновления слоистого изделия и способа изготовления рулона, описываемых ниже.

(Первая цель)

[0005] Цель настоящего изобретения состоит в предоставлении электрода для электролиза, слоистого изделия и рулона, которые облегчают транспортировку и проведение погрузки-разгрузки, заметно упрощают работу, когда начинается эксплуатация нового электролизера или в нем обновляется изношенный электрод, и, кроме того, также могут сохранять или улучшать рабочие параметры электролитического процесса.

(Вторая цель)

[0006] Цель настоящего изобретения состоит в предоставлении слоистого изделия, которое может улучшать эффективность работ во время обновления электрода в электролизере, и, кроме того, может демонстрировать превосходные характеристики электролитического процесса также после обновления.

(Третья цель)

[0007] Цель настоящего изобретения состоит в предоставлении слоистого изделия, которое может улучшать эффективность работ во время обновления электрода в электролизере, и, кроме того, может проявлять превосходные характеристики электролитического процесса также после обновления, с позиции, отличной от вышеописанной второй цели.

(Четвертая цель)

[0008] Четвертая цель настоящего изобретения состоит в предоставлении электролизера, способа изготовления электролизера и способа обновления слоистого изделия, которые обеспечивают превосходную характеристики электролитического процесса, а также могут предотвращать повреждение мембраны.

(Пятая цель)

[0009] Цель настоящего изобретения состоит в предоставлении способа изготовления электролизера, способа обновления электрода и способа изготовления рулона, которые могут повышать эффективность работ во время обновления электрода в электролизере.

(Шестая цель)

[0010] Цель настоящего изобретения состоит в предоставлении способа изготовления электролизера, который может повышать эффективность работ во время обновления электрода в электролизере, с позиции, отличной от вышеописанной пятой цели.

(Седьмая цель)

[0011] Цель настоящего изобретения состоит в предоставлении способа изготовления электролизера, который может повышать эффективность работ во время обновления электрода в электролизере, с позиции, отличной от вышеописанных пятой и шестой целей.

Решение проблемы

[0012] В результате интенсивных исследований, проведенных авторами настоящего изобретения для достижения первой цели, получен электрод для электролиза, который имеет небольшую массу в расчете на единицу площади и может быть соединен с мембраной так, что ионообменная мембрана и микропористая мембрана или изношенный электрод облегчают транспортировку и проведение погрузки-разгрузки с меньшими усилиями, может заметно упростить работу, когда начинается эксплуатация нового электролизера или в нем обновляется изношенный электрод, и, кроме того, может заметно улучшать характеристики по сравнению с характеристиками электролитического процесса согласно уровню техники. В дополнение, авторы настоящего изобретения обнаружили, что характеристики могут быть эквивалентными или лучшими, чем производительность электролиза в традиционной электролитической ячейке, для которой работа по обновлению является сложной, тем самым выполнив настоящее изобретение. Таким образом, настоящее изобретение содержит следующее.

[1] Электрод для электролиза, имеющий массу на единицу площади 48 мг/см2 или менее и силу, прилагаемую на единицу массы·единицу площади, 0,08 Н/(мг·см2) или более.

[2] Электрод для электролиза согласно пункту [1], содержащий подложку электрода для электролиза, имеющую толщину 300 мкм или менее, и каталитический слой.

[3] Электрод для электролиза согласно пункту [1] или [2], в котором доля, измеренная указанным ниже методом (3), составляет 75% или более:

[Метод (3)]

мембрану (квадрат со стороной 170 мм), которая получена нанесением частиц неорганического материала и связующего на обе поверхности мембраны из перфторуглеродного полимера, в который введена ионообменная группа, и образец электрода для электролиза (квадрат со стороной 130 мм) наслаивают в этом порядке; и слоистое изделие помещают на изогнутую поверхность полиэтиленовой трубы (внешний диаметр: 145 мм) так, что образец электрода для электролиза в этом слоистом изделии позиционируется снаружи в условиях температуры 23±2°C и относительной влажности 30±5%, слоистое изделие и трубу в достаточной мере погружают в чистую воду, удаляют избыток воды, осажденной на поверхность слоистого изделия и трубу, и затем, через одну минуту после этого удаления, измеряют долю (%) площади участка, на котором образец электрода для электролиза находится в плотном контакте с мембраной, полученной нанесением частиц неорганического материала и связующего на обе поверхности мембраны из перфторуглеродного полимера, в который введена ионообменная группа.

[4] Электрод для электролиза согласно любому из пунктов [1]–[3], причем электрод для электролиза имеет пористую структуру и коэффициент открытой пористости от 5 до 90%.

[5] Электрод для электролиза согласно любому из пунктов [1]–[4], причем электрод для электролиза имеет пористую структуру и коэффициент открытой пористости от 10 до 80%.

[6] Электрод для электролиза согласно любому из пунктов [1]–[5], причем электрод для электролиза имеет толщину 315 мкм или менее.

[7] Электрод для электролиза согласно любому из пунктов [1]–[6], причем значение, полученное путем измерения электрода для электролиза указанным ниже методом (А), составляет 40 мм или менее:

[Метод (A)]

В условиях температуры 23±2°C и относительной влажности 30±5% образец, полученный наслоением ионообменной мембраны и электрода для электролиза, наматывают вокруг и закрепляют на изогнутой поверхности втулки, выполненной из поливинилхлорида и имеющей внешний диаметр φ 32 мм, и оставляют, выдерживая в течение 6 часов; после этого, когда электрод для электролиза отделяют от образца и размещают на плоской пластине, измеряют высоты L1 и L2 в вертикальном направлении на обеих кромках электрода для электролиза, и их среднее значение используют в качестве значения измерения.

[8] Электрод для электролиза согласно любому из пунктов [1]–[7], в котором вентиляционное сопротивление, измеренное в условиях температуры 24°С, относительной влажности 32%, скорости поршня 0,2 см/с и объема вентиляции 0,4 см3/см2/с, составляет 24 кПа·с/м или менее, когда электрод для электролиза имеет размер 50 мм×50 мм.

[9] Электрод для электролиза согласно любому из пунктов [1]–[8], причем электрод содержит по меньшей мере один элемент, выбранный из никеля (Ni) и титана (Ti).

[10] Слоистое изделие, содержащее электрод для электролиза согласно любому из пунктов [1]–[9].

[11] Рулон, включающий электрод для электролиза согласно любому из пунктов [1]–[9] или слоистое изделие согласно пункту [10].

[0013] В результате интенсивных исследований, направленных на достижение второй цели, авторы настоящего изобретения обнаружили, что слоистое изделие, которое содержит электрод, соединяемый с мембраной, такой как ионообменная мембрана и микропористая мембрана, и с питающим проводником, таким как изношенный существующий электрод, облегчает транспортировку и проведение погрузки-разгрузки с меньшими усилиями, может заметно упростить работу, когда начинается эксплуатация нового электролизера или в нем обновляется изношенный электрод, и, кроме того, может заметно улучшать производительность электролиза, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[2–1] Слоистое изделие, содержащее:

электрод для электролиза и

мембрану или питающий проводник в контакте с электродом для электролиза,

причем сила, прилагаемая на единицу массы·единицу площади электрода для электролиза на мембране или питающем проводнике, составляет менее 1,5 Н/(мг·см2).

[2–2] Слоистое изделие согласно пункту [2–1], причем сила, прилагаемая на единицу массы·единицу площади электрода для электролиза на мембране или питающем проводнике, составляет более 0,005 Н/(мг·см2).

[2–3] Слоистое изделие согласно пункту [2–1] или [2–2], причем питающий проводник представляет собой проволочную сетку, металлическое нетканое полотно, перфорированный металлический лист, просечно–вытяжной металлический лист или пористый металл.

[2–4] Слоистое изделие согласно любому из пунктов [2–1]–[2–3], содержащее, в качестве по меньшей мере одного поверхностного слоя мембраны, слой, содержащий смесь частиц гидрофильного оксида и полимера, в который введены ионообменные группы.

[2–5] Слоистое изделие согласно любому из пунктов [2–1]–[2–4], в котором между электродом для электролиза и мембраной или питающим проводником размещена жидкость.

[0014] В результате интенсивных исследований, направленных на достижение третьей цели, авторы настоящего изобретения обнаружили, что вышеописанные проблемы могут быть решены с помощью слоистого изделия, в котором частично закреплены мембрана и электрод для электролиза, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[3–1] Слоистое изделие, содержащее:

мембрану и

электрод для электролиза, закрепленный на по меньшей мере одном участке поверхности мембраны,

причем доля этого участка поверхности мембраны составляет более 0% и менее 93%.

[3–2] Слоистое изделие согласно пункту [3–1], в котором электрод для электролиза содержит по меньшей мере один каталитический компонент, выбранный из группы, состоящей из Ru, Rh, Pd, Ir, Pt, Au, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ag, Ta, W, Re, Os, Al, In, Sn, Sb, Ga, Ge, B, C, N, O, Si, P, S, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb и Dy.

[3–3] Слоистое изделие согласно пункту [3–1] или [3–2], в котором по меньшей мере часть электрода для электролиза пронизывает мембрану и тем самым закреплена на упомянутом участке.

[3–4] Слоистое изделие согласно любому из пунктов [3–1]–[3–3], в котором по меньшей мере часть электрода для электролиза расположена внутри мембраны и тем самым закреплена на упомянутом участке.

[3–5] Слоистое изделие согласно любому из пунктов [3–1]–[3–4], дополнительно содержащее крепежный элемент для закрепления мембраны и электрода для электролиза.

[3–6] Слоистое изделие согласно пункту [3–5], в котором по меньшей мере часть крепежного элемента зажимает мембрану и электрод для электролиза снаружи.

[3–7] Слоистое изделие согласно пункту [3–5] или [3–6], в котором по меньшей мере часть крепежного элемента закрепляет мембрану и электрод для электролиза магнитной силой.

[3–8] Слоистое изделие согласно любому из пунктов [3–1]–[3–7], в котором

мембрана содержит ионообменную мембрану, содержащую поверхностный слой, включающий органическую смолу, и

органическая смола присутствует на упомянутом участке.

[3–9] Слоистое изделие согласно любому из пунктов [3–1]–[3–8], в котором мембрана содержит слой первой ионообменной смолы и слой второй ионообменной смолы, имеющей значение ионообменной емкости (EW), отличное от EW слоя первой ионообменной смолы.

[3–10] Слоистое изделие согласно любому из пунктов [3–1]–[3–8], в котором мембрана содержит слой первой ионообменной смолы и слой второй ионообменной смолы, имеющей иную функциональную группу, нежели функциональная группа слоя первой ионообменной смолы.

[0015] В результате интенсивных исследований, направленных на достижение четвертой цели, авторы настоящего изобретения обнаружили, что вышеописанные проблемы могут быть решены с помощью прокладывания по меньшей мере части слоистого изделия из мембраны и электрода для электролиза между уплотнением анодной стороны и уплотнением катодной стороны, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[4–1] Электролизер, содержащий:

анод,

анодную раму, которая удерживает анод,

уплотнение анодной стороны, которое размещено на анодной раме,

катод, который находится напротив анода,

катодную раму, которая удерживает катод,

уплотнение катодной стороны, которое размещено на катодной раме и находится напротив уплотнения анодной стороны, и

слоистое изделие из мембраны и электрода для электролиза, размещенное между уплотнением анодной стороны и уплотнением катодной стороны,

причем по меньшей мере часть слоистого изделия проложена между уплотнением анодной стороны и уплотнением катодной стороны и

вентиляционное сопротивление, измеренное в условиях температуры 24°С, относительной влажности 32%, скорости поршня 0,2 см/с и объема вентиляции 0,4 см3/см2/с, составляет 24 кПа·с/м или менее, когда электрод для электролиза имеет размер 50 мм×50 мм.

[4–2] Электролизер согласно пункту [4–1], в котором электрод для электролиза имеет толщину 315 мкм или менее.

[4–3] Электролизер согласно пункту [4–1] или [4–2], причем значение, полученное путем измерения электрода для электролиза приведенным ниже методом (А), составляет 40 мм или менее:

[4–Метод (A)] В условиях температуры 23±2°C и относительной влажности 30±5% образец, полученный наслоением ионообменной мембраны и электрода для электролиза, наматывают вокруг и закрепляют на изогнутой поверхности втулки, выполненной из поливинилхлорида и имеющей внешний диаметр φ 32 мм, и оставляют, выдерживая в течение 6 часов; после этого, когда электрод для электролиза отделяют от образца и размещают на плоской пластине, измеряют высоты L1 и L2 в вертикальном направлении на обеих кромках электрода для электролиза, и их среднее значение используют в качестве значения измерения.

[4–4] Электролизер согласно любому из пунктов [4–1]–[4–3], в котором масса на единицу площади электрода для электролиза составляет 48 мг/см2 или менее.

[4–5] Электролизер согласно любому из пунктов [4–1]–[4–4], причем сила, прилагаемая на единицу массы·единицу площади электрода для электролиза, составляет более 0,005 Н/(мг·см2).

[4–6] Электролизер согласно любому из пунктов [4–1]–[4–5], в котором самый внешний периметр слоистого изделия расположен дальше наружу, чем самый внешний периметр каждого из уплотнения анодной стороны и уплотнения катодной стороны в направлении проводящей поверхности.

[4–7] Электролизер согласно любому из пунктов [4–1]–[4–6], в котором электрод для электролиза содержит по меньшей мере один каталитический компонент, выбранный из группы, состоящей из Ru, Rh, Pd, Ir, Pt, Au, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ag, Ta, W, Re, Os, Al, In, Sn, Sb, Ga, Ge, B, C, N, O, Si, P, S, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb и Dy.

[4–8] Электролизер согласно любому из пунктов [4–1]–[4–7], в котором по меньшей мере часть электрода для электролиза пронизывает мембрану и тем самым закреплена в слоистом изделии.

[4–9] Электролизер согласно любому из пунктов [4–1]–[4–7], в котором по меньшей мере часть электрода для электролиза расположена внутри мембраны и тем самым закреплена в слоистом изделии.

[4–10] Электролизер согласно любому из пунктов [4–1]–[4–9], в котором слоистое изделие дополнительно содержит крепежный элемент для закрепления мембраны и электрода для электролиза.

[4–11] Электролизер согласно пункту [4–10], в котором в слоистом изделии по меньшей мере часть крепежного элемента пронизывает мембрану и электрод для электролиза и тем самым закрепляет их.

[4–12] Электролизер согласно пункту [4–10] или [4–11], в котором в слоистом изделии крепежный элемент содержит растворимый материал, который растворяется в растворе электролита.

[4–13] Электролизер согласно любому из пунктов [4–10]–[4–12], в котором в слоистом изделии по меньшей мере часть крепежного элемента зажимает мембрану и электрод для электролиза снаружи.

[4–14] Электролизер согласно любому из пунктов [4–10]–[4–13], в котором в слоистом изделии по меньшей мере часть крепежного элемента закрепляет мембрану и электрод для электролиза магнитной силой.

[4–15] Электролизер согласно любому из пунктов [4–1]–[4–14], в котором

мембрана содержит ионообменную мембрану, содержащую поверхностный слой, включающий органическую смолу, и

электрод для электролиза прикреплен органической смолой.

[4–16] Электролизер согласно любому из пунктов [4–1]–[4–15], в котором мембрана содержит слой первой ионообменной смолы и слой второй ионообменной смолы, имеющей значение EW, отличное от EW слоя первой ионообменной смолы.

[4–17] Способ изготовления электролизера согласно любому из пунктов [4–1]–[4–16], включающий:

этап прокладки слоистого изделия между уплотнением анодной стороны и уплотнением катодной стороны.

[4–18] Способ обновления слоистого изделия в электролизере согласно любому из пунктов [4–1]–[4–16], включающий:

этап отделения слоистого изделия от уплотнения анодной стороны и уплотнения катодной стороны с удалением тем самым слоистого изделия из электролизера, и

этап прокладки нового слоистого изделия между уплотнением анодной стороны и уплотнением катодной стороны.

[0016] В результате интенсивных исследований, направленных на достижение пятой цели, авторы настоящего изобретения обнаружили, что вышеописанные проблемы могут быть разрешены применением электрода для электролиза или слоистого изделия из электрода для электролиза и новой мембраны, находящихся в форме рулона, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[5–1] Способ изготовления нового электролизера путем размещения электрода для электролиза или слоистого изделия из электрода для электролиза и новой мембраны в существующем электролизере, включающем анод, катод, который находится напротив анода, и мембрану, которая размещена между анодом и катодом,

при этом используется электрод для электролиза или слоистое изделие, находящиеся в форме рулона.

[5–2] Способ изготовления электролизера согласно пункту [5–1], содержащее этап (A) удерживания электрода для электролиза или слоистого изделия в намотанном состоянии с получением тем самым рулона.

[5–3] Способ изготовления электролизера согласно пункту [5–1] или [5–2], содержащее этап (B) высвобождения рулона из намотанного состояния.

[5–4] Способ изготовления электролизера согласно пункту [5–3], содержащее этап (C) размещения электрода для электролиза или слоистого изделия на поверхности по меньшей мере одного из анода и катода после этапа (B).

[5–5] Способ обновления существующего электрода с использованием электрода для электролиза,

причем используется электрод для электролиза в форме рулона.

[5–6] Способ обновления электрода согласно пункту [5–5], содержащее этап (A’) удерживания электрода для электролиза в намотанном состоянии с получением тем самым рулона.

[5–7] Способ обновления электрода согласно пункту [5–5] или [5–6], содержащее этап (B’) высвобождения рулона из намотанного состояния.

[5–8] Способ обновления электрода согласно пункту [5–7], содержащее этап (C’) размещения электрода для электролиза на поверхности существующего электрода после этапа (B’).

[5–9] Способ получения рулона, используемого для обновления существующего электролизера, включающего анод, катод, который находится напротив анода, и мембрану, которая размещена между анодом и катодом, включающий:

этап намотки электрода для электролиза или слоистого изделия из электрода для электролиза и новой мембраны с получением тем самым рулона.

[0017] В результате интенсивных исследований, направленных на достижение шестой цели, авторы настоящего изобретения обнаружили, что вышеописанные проблемы могут быть разрешены объединением электрода для электролиза с новой мембраной при температуре, при которой мембрана не расплавляется, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[6–1] Способ изготовления нового электролизера путем размещения слоистого изделия в существующем электролизере, включающем анод, катод, который находится напротив анода, и мембрану, которая размещена между анодом и катодом, включающий:

этап (A) объединения электрода для электролиза с новой мембраной при температуре, при которой мембрана не расплавляется, с получением тем самым слоистого изделия, и

этап (B) замены мембраны в существующем электролизере слоистым изделием после этапа (A).

[6–2] Способ изготовления электролизера согласно пункту [6–1], в котором объединение проводят при нормальном давлении.

[0018] В результате интенсивных исследований, направленных на достижение седьмой цели, авторы настоящего изобретения обнаружили, что вышеописанные проблемы могут быть решены с помощью операции на раме электролизера, тем самым выполнив настоящее изобретение.

Таким образом, настоящее изобретение содержит следующие аспекты.

[7–1] Способ изготовления нового электролизера путем размещения слоистого изделия, включающего электрод для электролиза и новую мембрану, в существующем электролизере, включающем анод, катод, который находится напротив анода, мембрану, которая закреплена между анодом и катодом, и раму электролизера, которая поддерживает анод, катод и мембрану, причем способ включает:

этап (A) высвобождения закрепленной в раме электролизера мембраны, и

этап (B) замены мембраны слоистым изделием после этапа (А).

[7–2] Способ изготовления электролизера согласно пункту [7–1], в котором этап (A) осуществляют путем выдвижения анода и катода в направлении их размещения, соответственно.

[7–3] Способ изготовления электролизера согласно пункту [7–1] или [7–2], в котором слоистое изделие закрепляют в раме электролизера прижатием анода и катода после этапа (В).

[7–4] Способ изготовления электролизера согласно любому из пунктов [7–1]–[7–3], в котором слоистое изделие закрепляют на поверхности по меньшей мере одного из анода и катода при температуре, при которой слоистое изделие не плавится, на этапе (В).

[7–5] Способ изготовления нового электролизера путем размещения электрода для электролиза в существующем электролизере, включающем анод, катод, который находится напротив анода, мембрану, которая закреплена между анодом и катодом, и раму электролизера, которая поддерживает анод, катод и мембрану, причем способ включает:

этап (A) высвобождения закрепленной в раме электролизера мембраны, и

этап (B’) размещения электрода для электролиза между мембраной и анодом или катодом после этапа (A).

Преимущественные эффекты изобретения

[0019] (1) В соответствии с электродом для электролиза согласно настоящему изобретению можно облегчить транспортировку и проведение погрузки-разгрузки, заметно упростить работу, когда начинается эксплуатация нового электролизера или в нем обновляется изношенный электрод, и, кроме того, также сохранить или улучшить рабочие параметры электролитического процесса.

[0020] (2) В соответствии со слоистым изделием согласно настоящему изобретению можно улучшить эффективность работ во время обновления электрода в электролизере, и, кроме того, также обеспечить превосходную производительность электролиза после обновления.

[0021] (3) В соответствии со слоистым изделием согласно настоящему изобретению можно улучшить эффективность работ во время обновления электрода в электролизере, и, кроме того, также обеспечить превосходную производительность электролиза после обновления, с иной позиции, нежели в вышеописанном пункте (2).

[0022] (4) В соответствии с электролизером согласно настоящему изобретению электролизер проявляет превосходную производительность электролиза, а также может предотвращать повреждение мембраны.

[0023] (5) В соответствии со способом изготовления электролизера согласно настоящему изобретению возможно улучшение эффективности работ во время обновления электрода в электролизере.

[0024] (6) В соответствии со способом изготовления электролизера согласно настоящему изобретению возможно улучшение эффективности работ во время обновления электрода в электролизере с иной позиции, нежели в вышеописанном пункте (5).

[0025] (7) В соответствии со способом изготовления электролизера согласно настоящему изобретению возможно улучшение эффективности работ во время обновления электрода в электролизере с иной позиции, нежели в вышеописанных пунктах (5) и (6).

Краткое описание чертежей

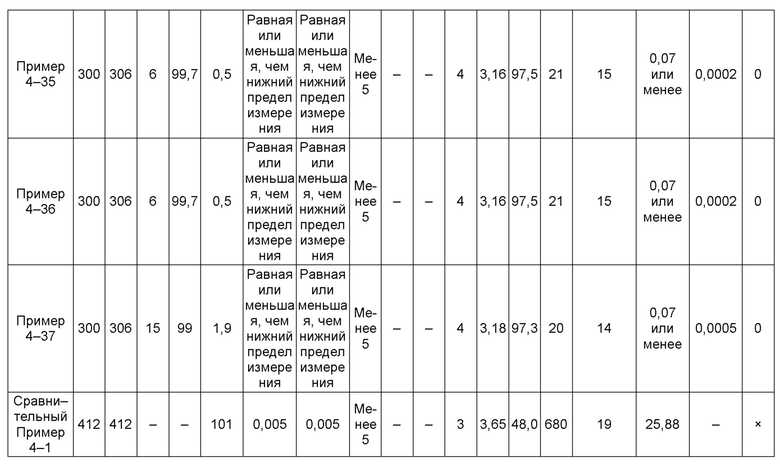

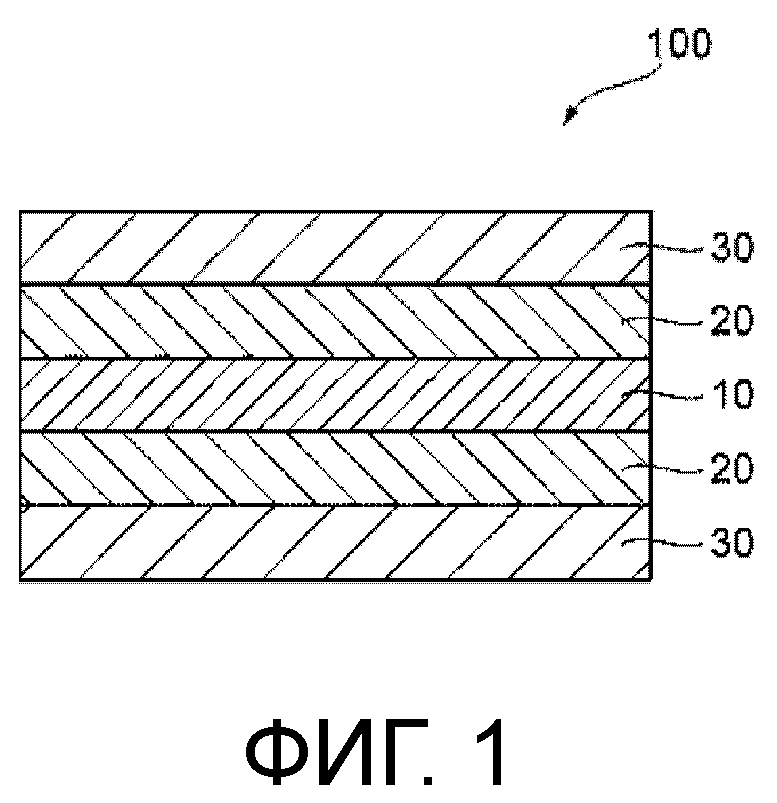

[0026] [Фигура 1] Фигура 1 иллюстрирует схематический вид в разрезе электрода для электролиза согласно одному варианту осуществления настоящего изобретения.

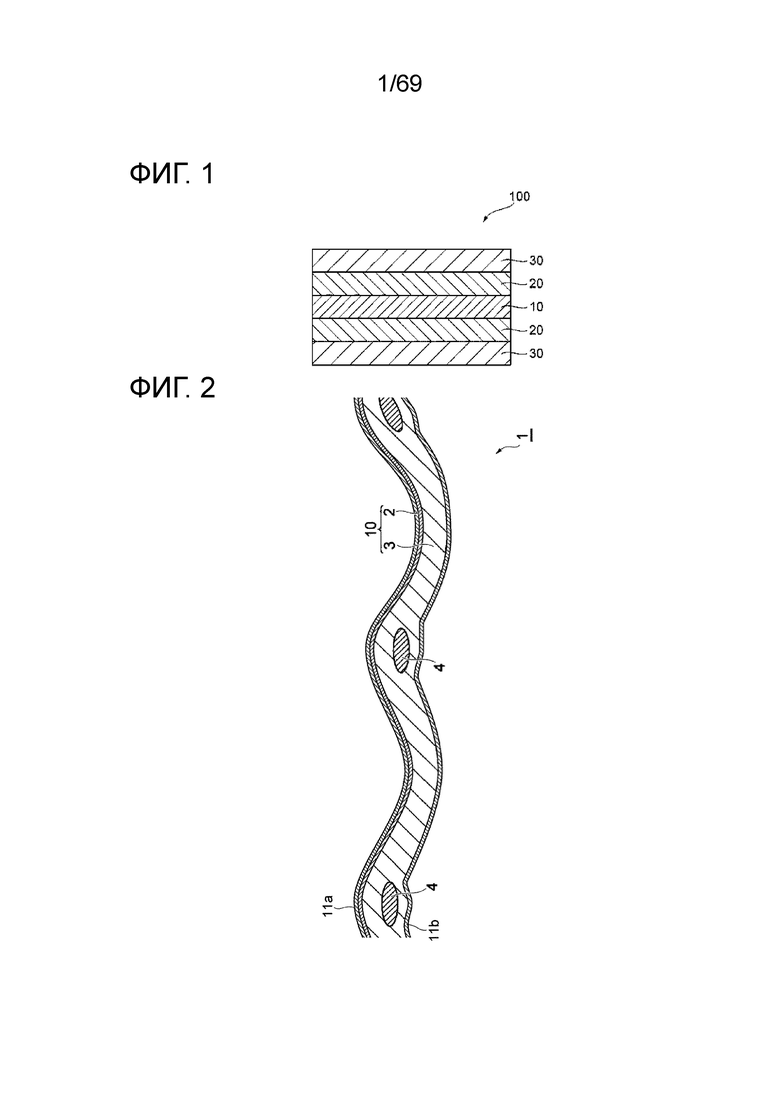

[Фигура 2] Фигура 2 иллюстрирует схематический вид в разрезе, показывающий ионообменную мембрану в одном варианте осуществления.

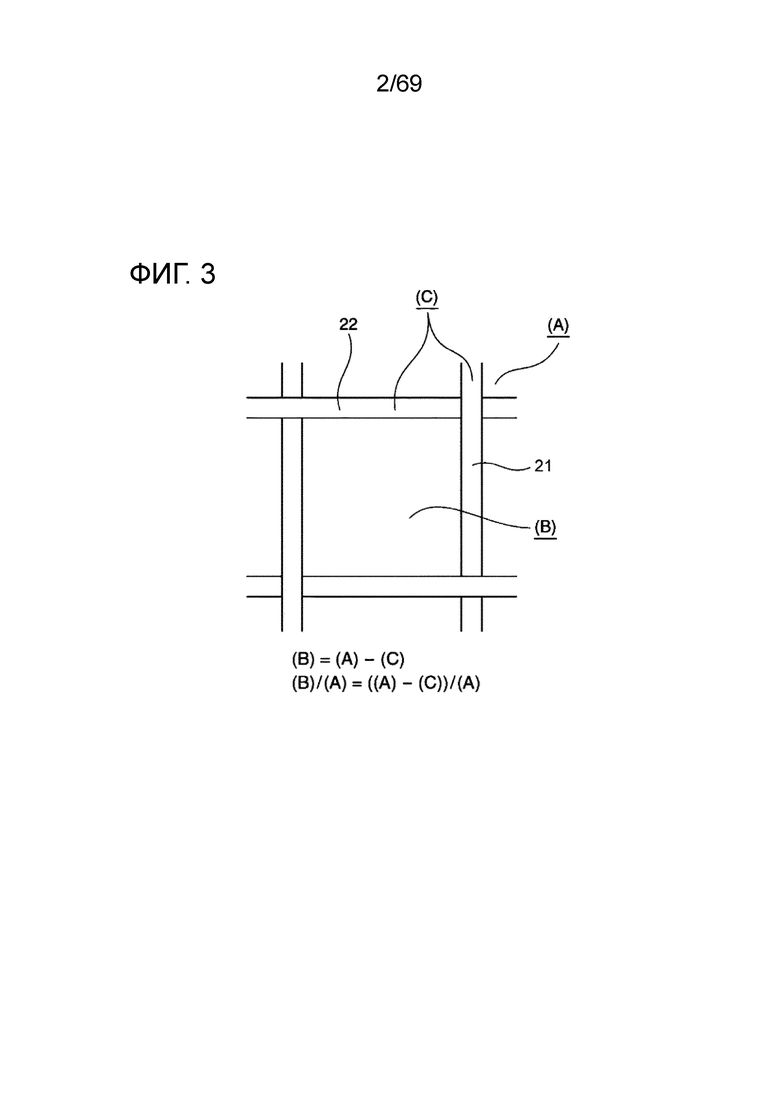

[Фигура 3] Фигура 3 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

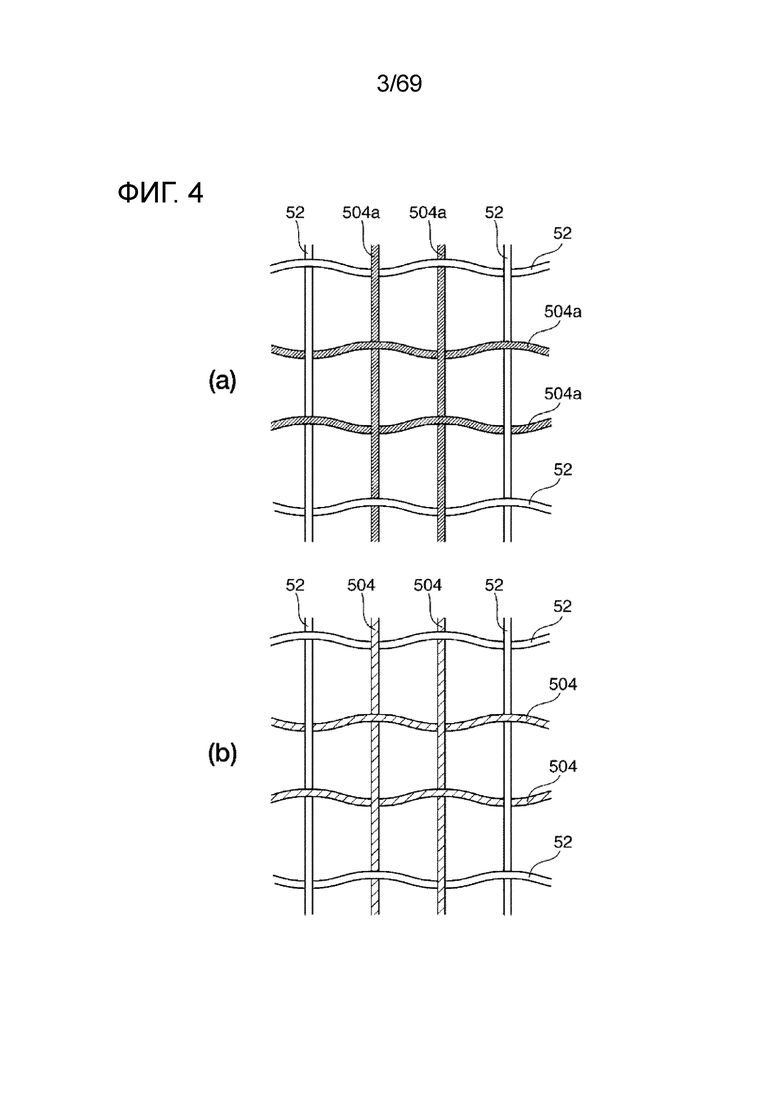

[Фигура 4] Фигура 4 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

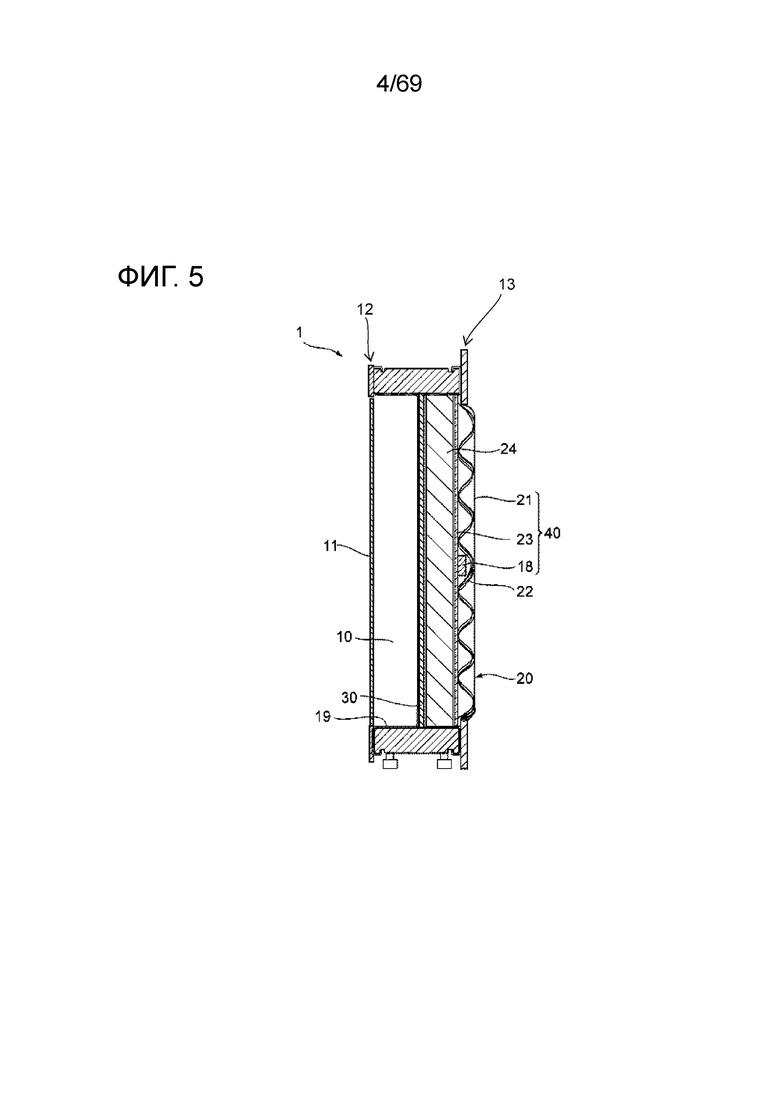

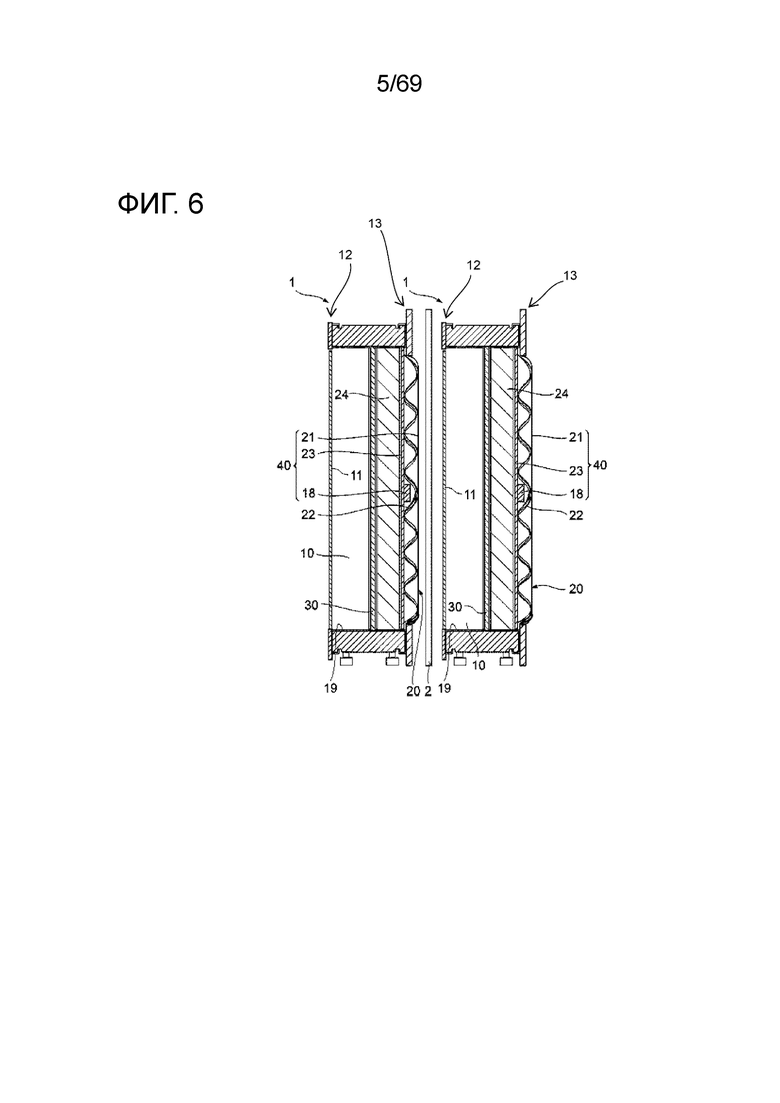

[Фигура 5] Фигура 5 иллюстрирует схематический вид в разрезе электролитической ячейки.

[Фигура 6] Фигура 6 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

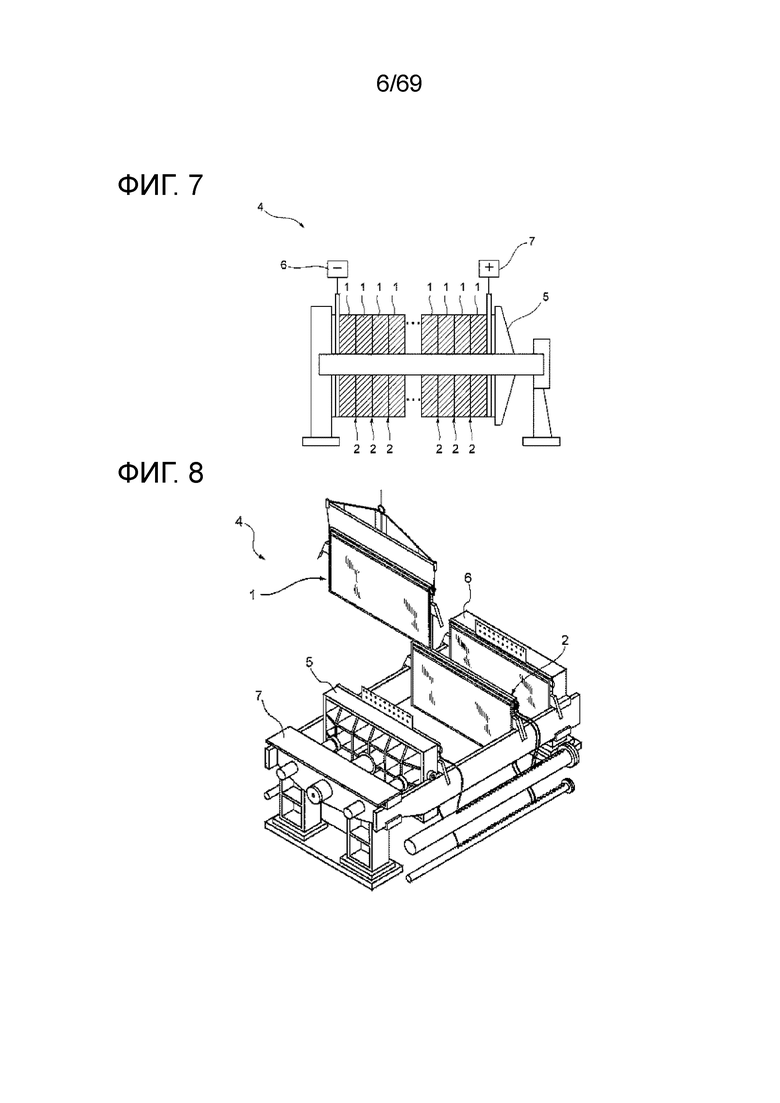

[Фигура 7] Фигура 7 иллюстрирует схематический вид электролизера.

[Фигура 8] Фигура 8 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

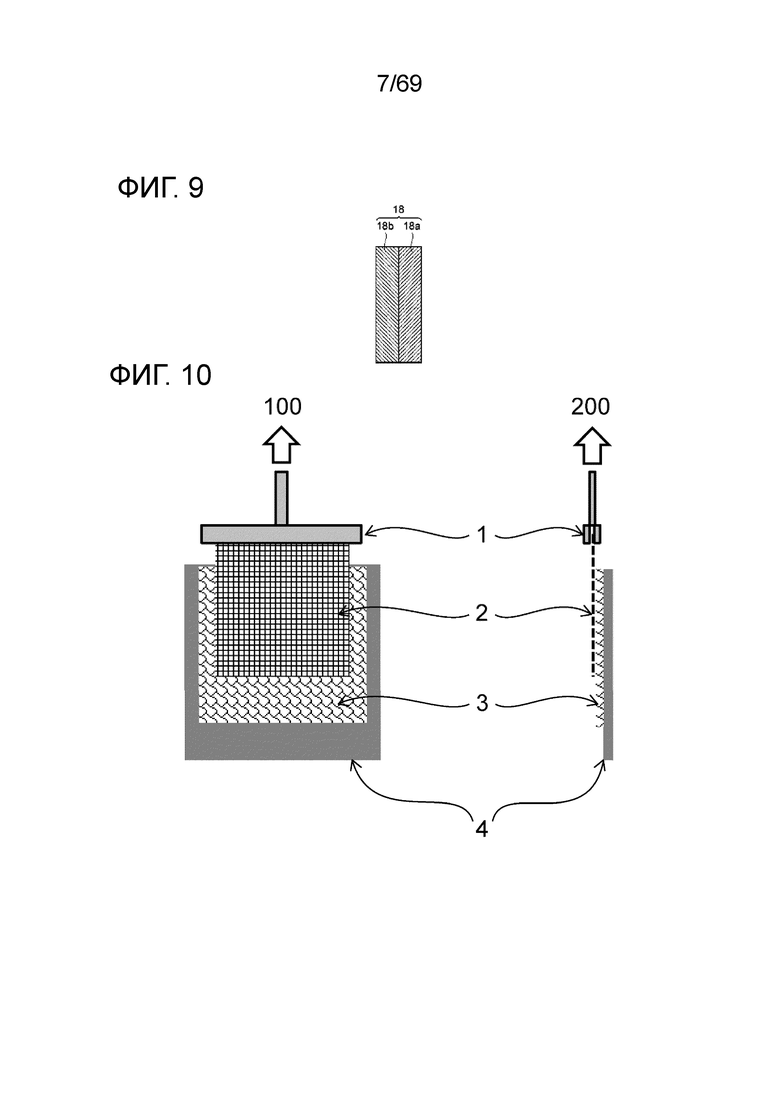

[Фигура 9] Фигура 9 иллюстрирует схематический вид в разрезе поглотителя обратного тока, включенного в электролитическую ячейку.

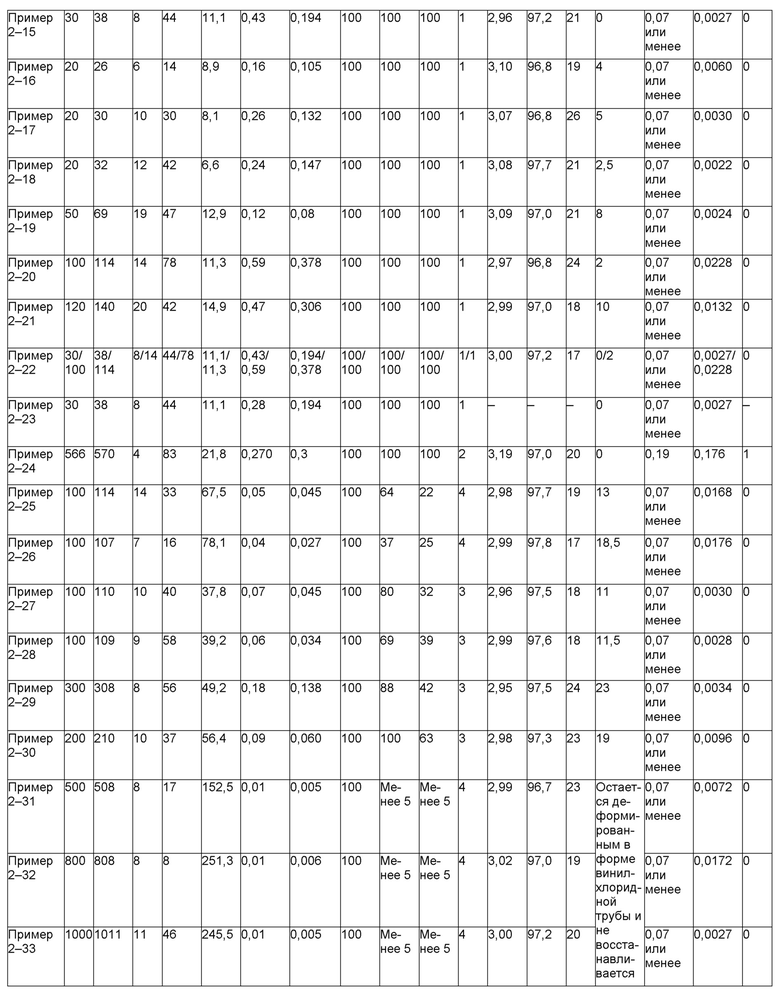

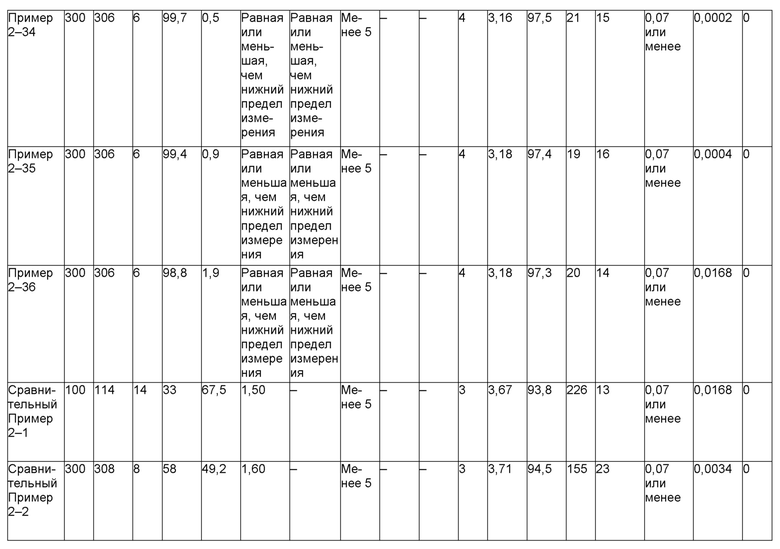

[Фигура 10] Фигура 10 иллюстрирует схематический вид способа оценки силы, прилагаемой на единицу массы·единицу площади (1), описанного в Примерах.

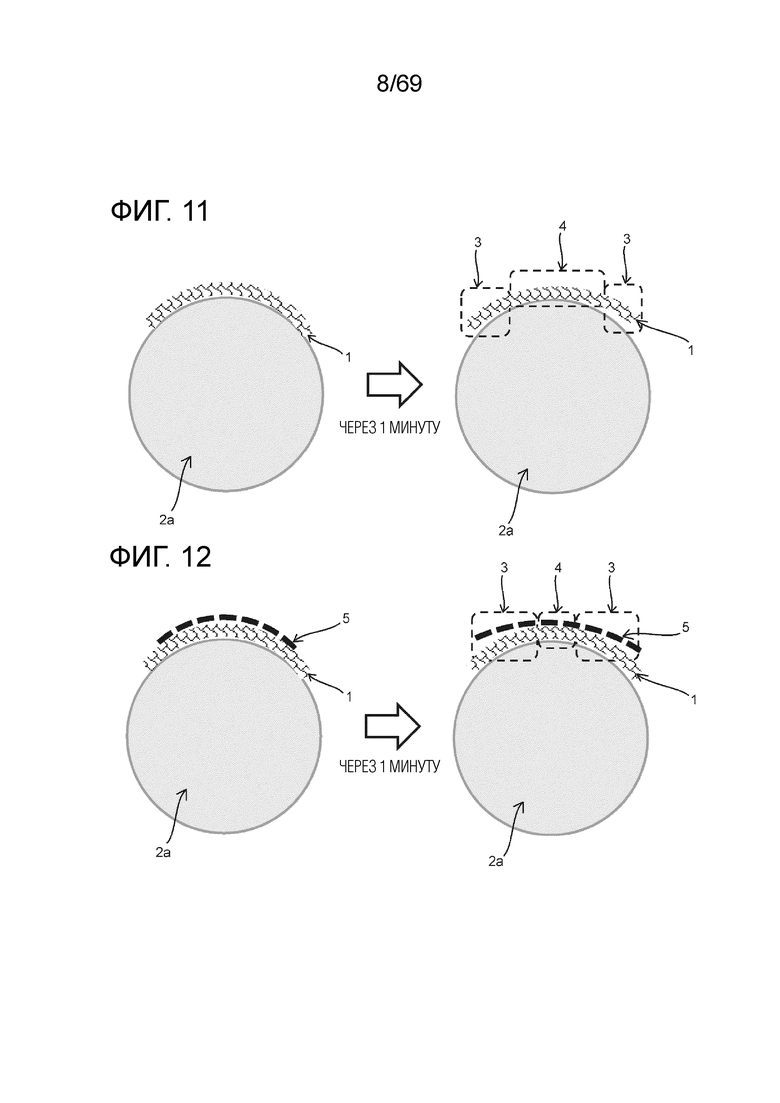

[Фигура 11] Фигура 11 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (1), описанного в Примерах.

[Фигура 12] Фигура 12 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (2), описанного в Примерах.

[Фигура 13] Фигура 13 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 145 мм (3), описанного в Примерах.

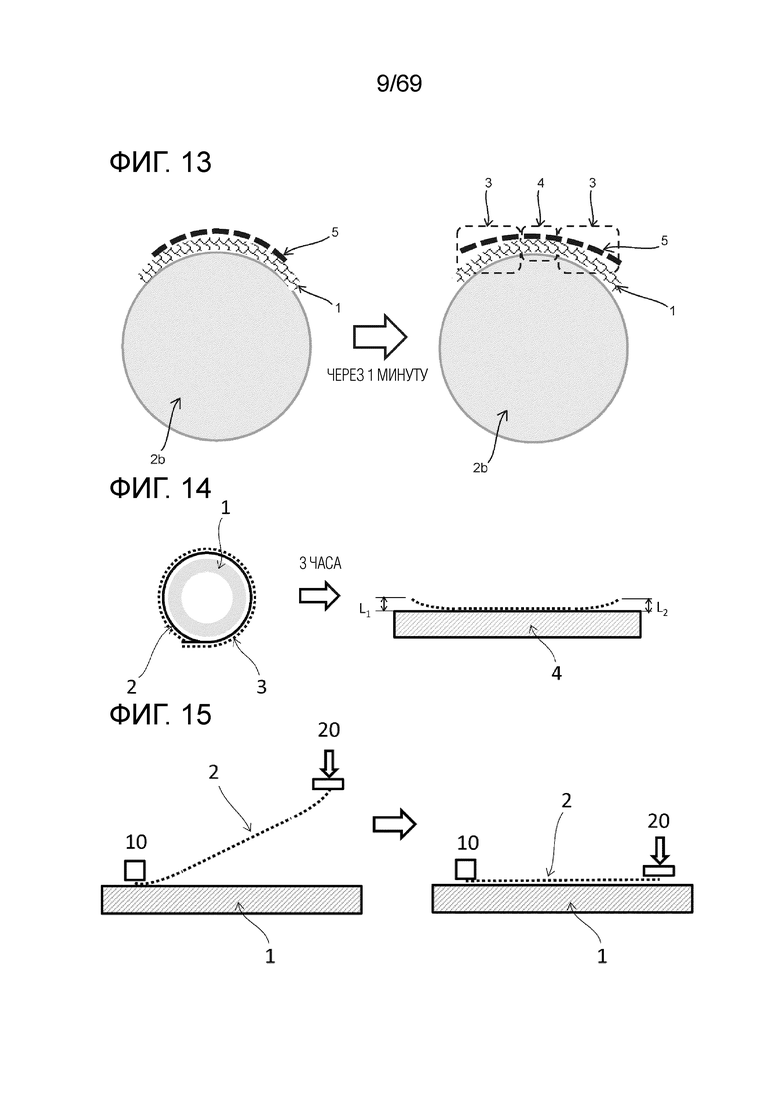

[Фигура 14] Фигура 14 иллюстрирует схематический вид испытания на упругую деформацию электрода, описанного в Примерах.

[Фигура 15] Фигура 15 иллюстрирует схематический вид способа оценки мягкости после пластической деформации.

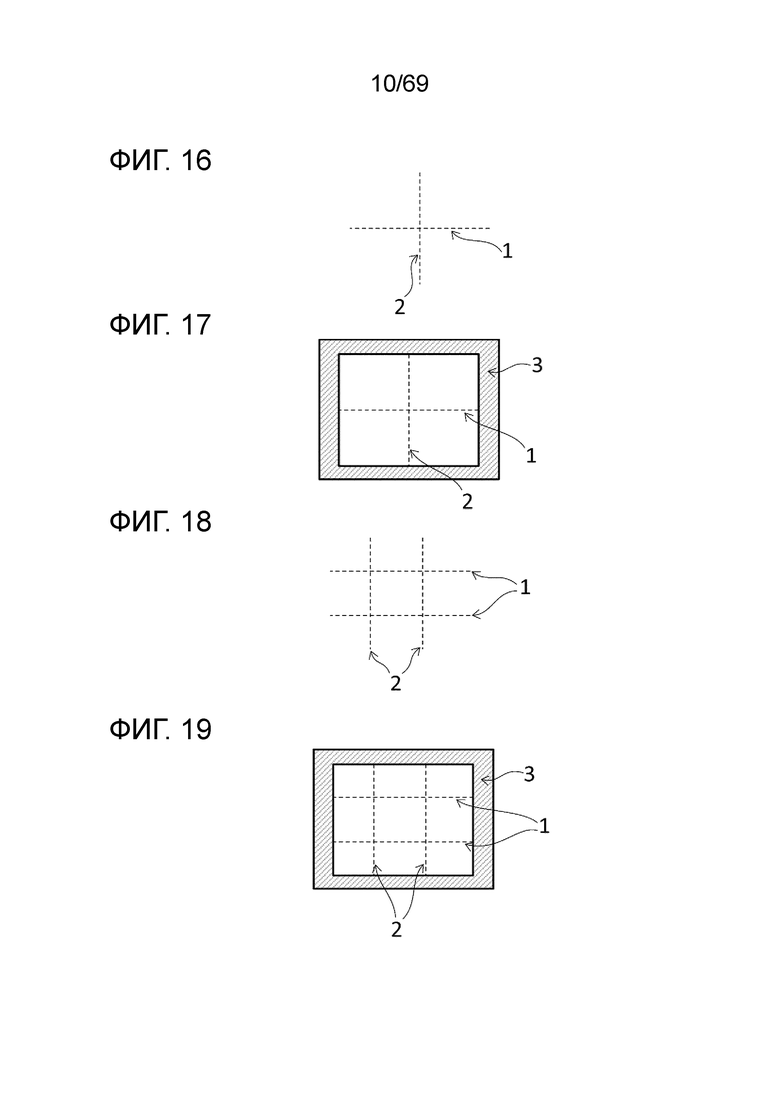

[Фигура 16] Фигура 16 иллюстрирует схематический вид электрода, изготовленного в Сравнительном Примере 13.

[Фигура 17] Фигура 17 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Сравнительном Примере 13, на питающем проводнике из никелевой сетки.

[Фигура 18] Фигура 18 иллюстрирует схематический вид электрода, изготовленного в Сравнительном Примере 14.

[Фигура 19] Фигура 19 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Сравнительном Примере 14, на питающем проводнике из никелевой сетки.

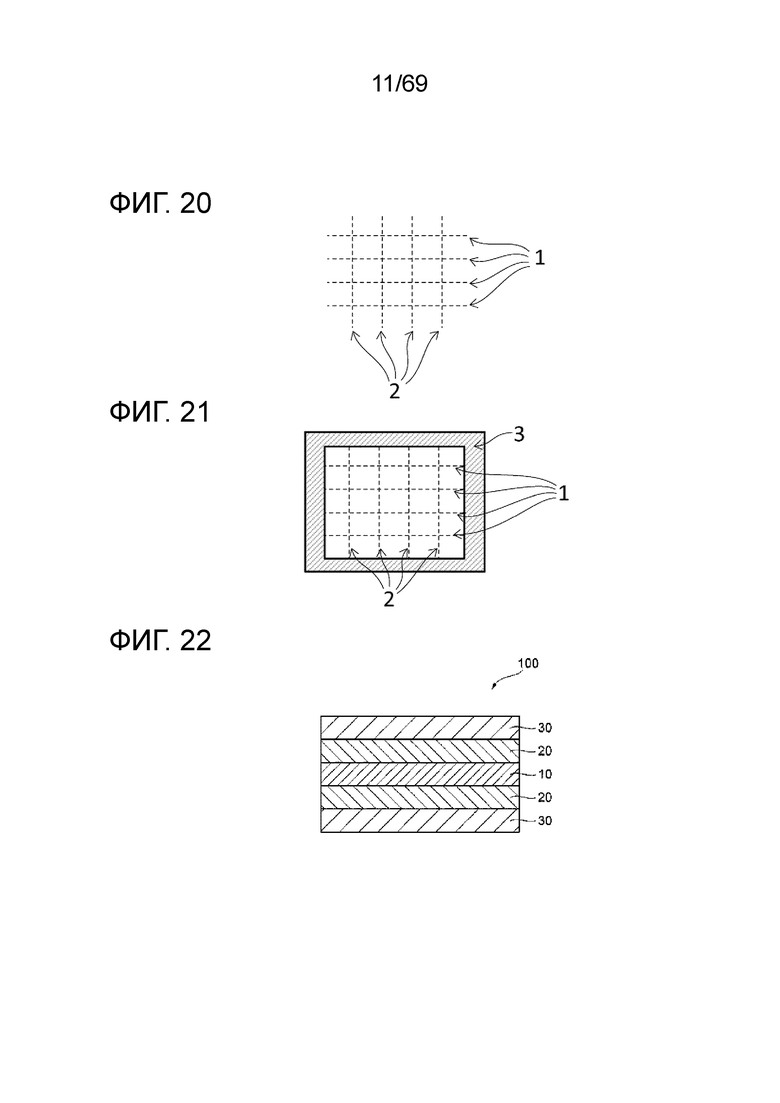

[Фигура 20] Фигура 20 иллюстрирует схематический вид электрода, изготовленного в Сравнительном Примере 15.

[Фигура 21] Фигура 21 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Сравнительном Примере 15, на питающем проводнике из никелевой сетки.

[Фигура 22] Фигура 22 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

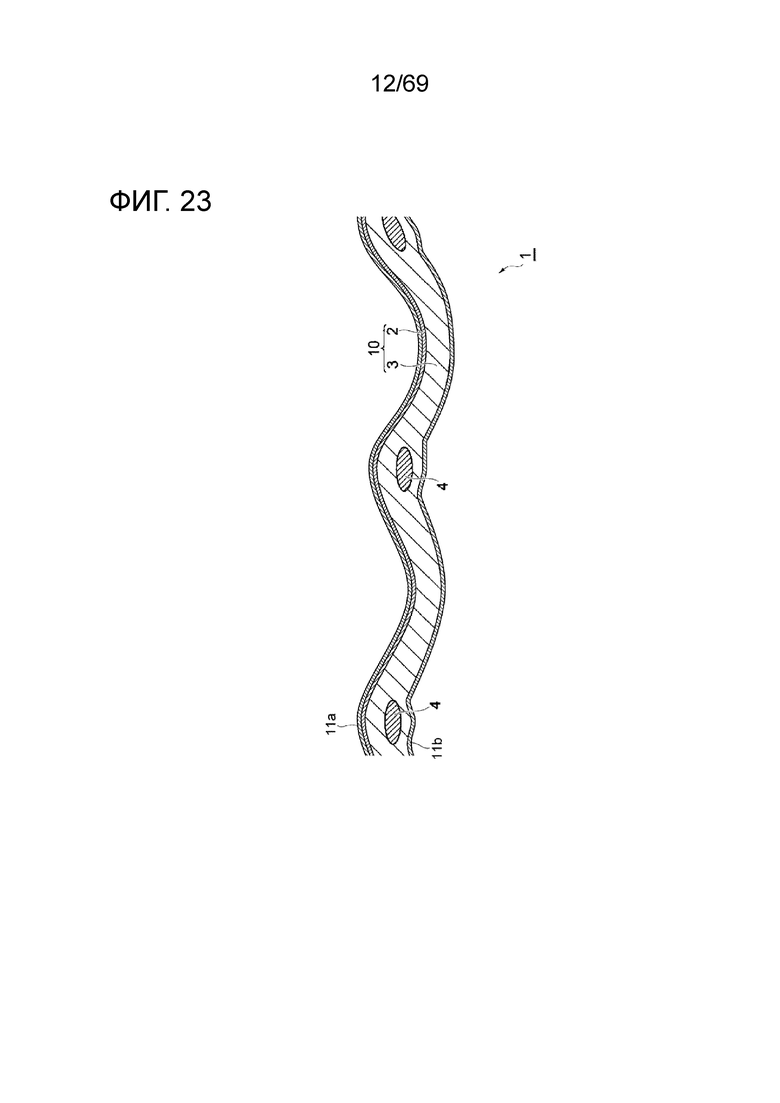

[Фигура 23] Фигура 23 иллюстрирует схематический вид в разрезе, показывающий ионообменную мембрану в одном варианте осуществления.

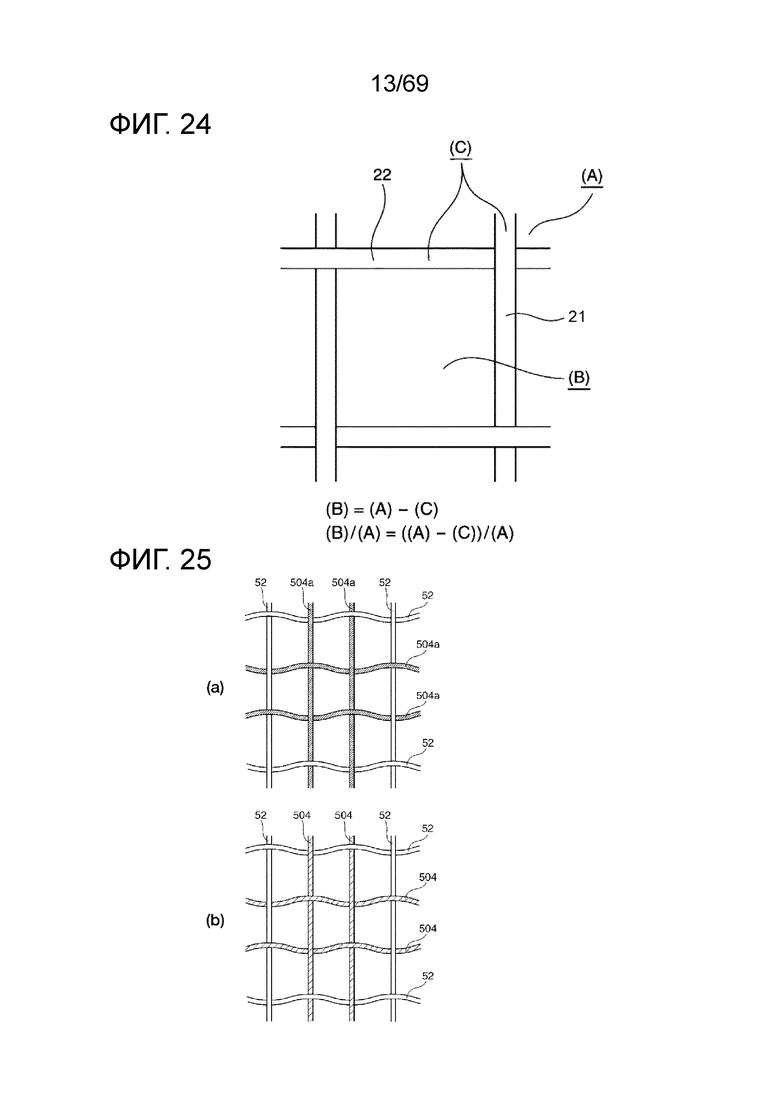

[Фигура 24] Фигура 24 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 25] Фигура 25 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

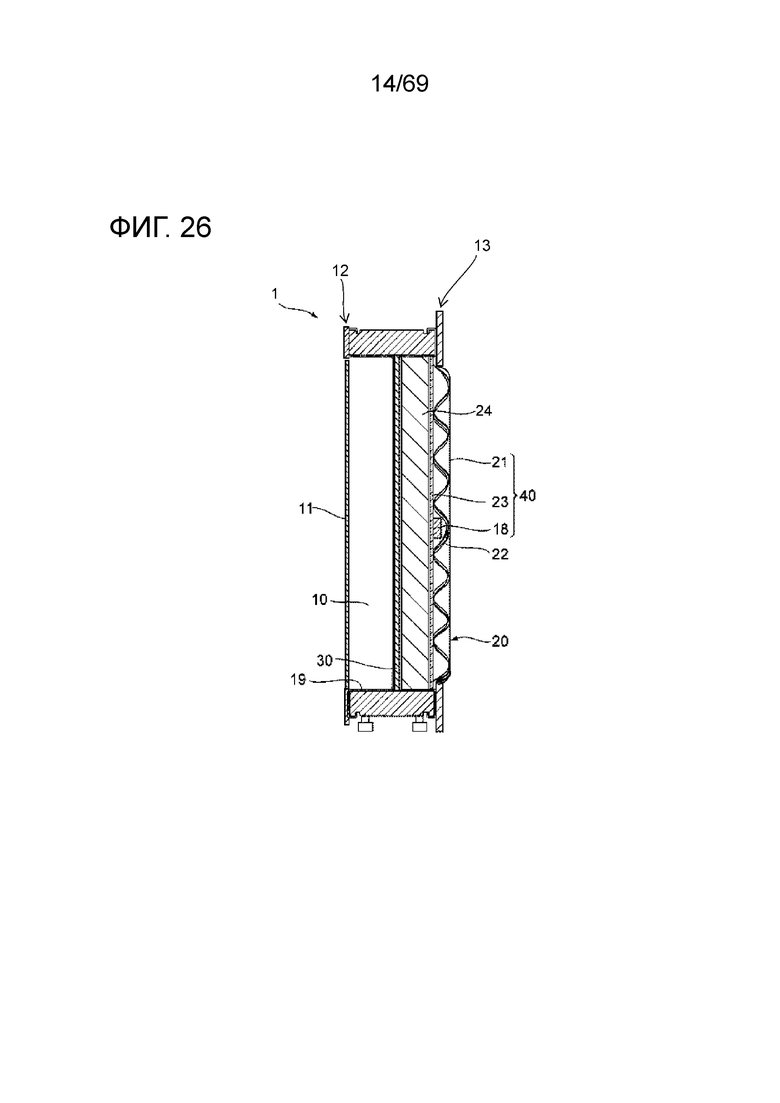

[Фигура 26] Фигура 26 иллюстрирует схематический вид в разрезе электролитической ячейки.

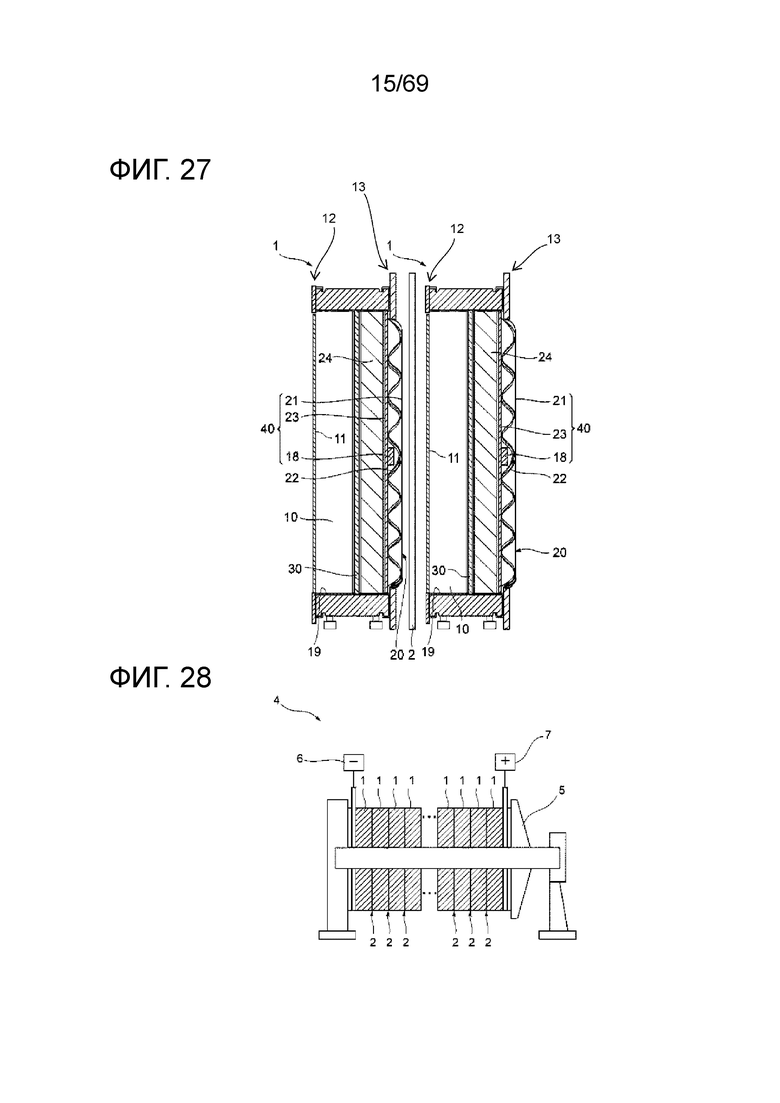

[Фигура 27] Фигура 27 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

[Фигура 28] Фигура 28 иллюстрирует схематический вид электролизера.

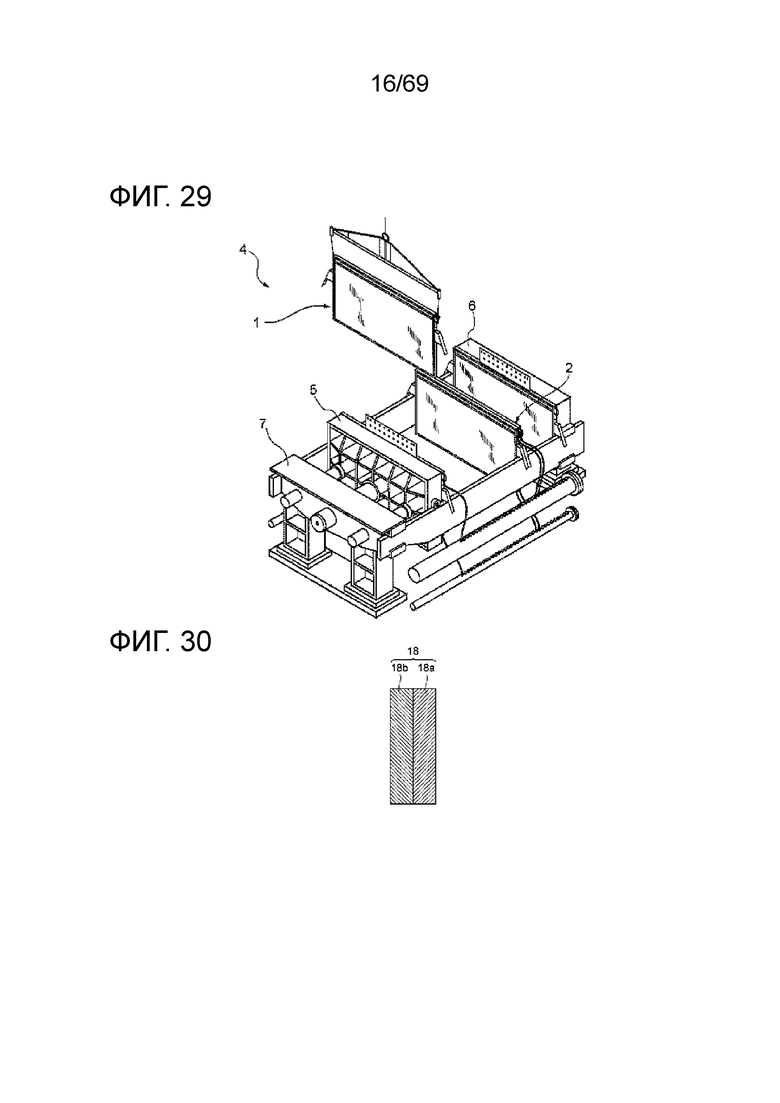

[Фигура 29] Фигура 29 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

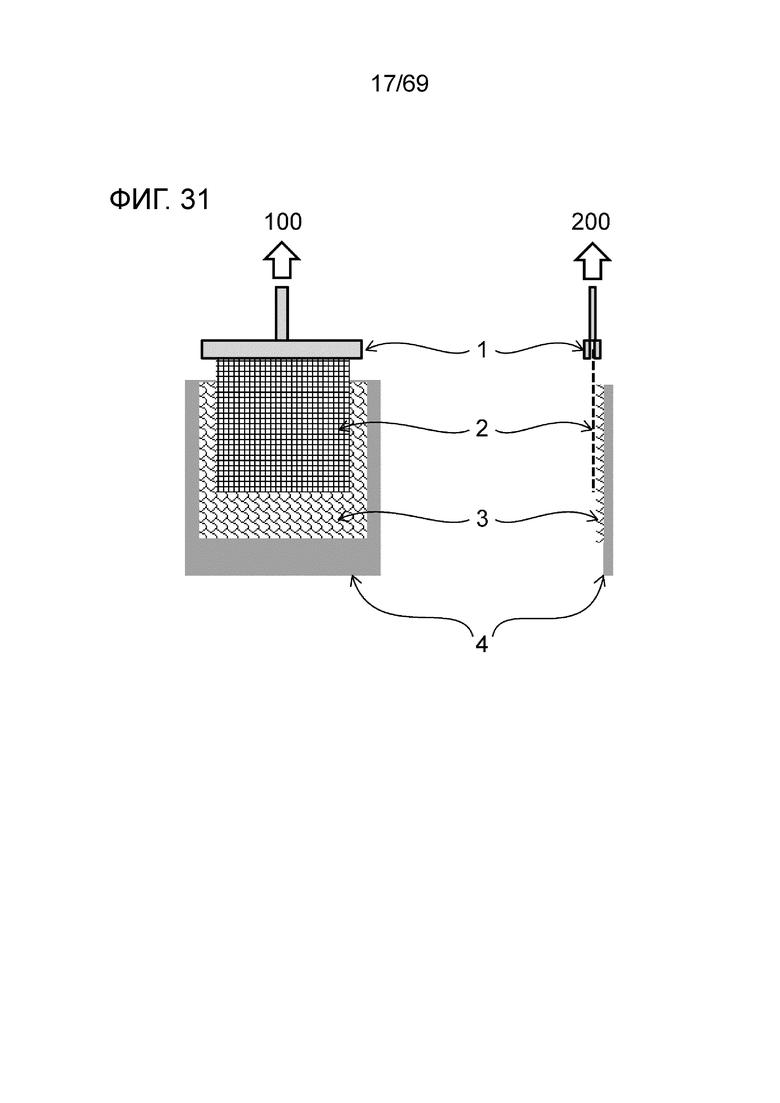

[Фигура 30] Фигура 30 иллюстрирует схематический вид в разрезе поглотителя обратного тока, включенного в электролитическую ячейку.

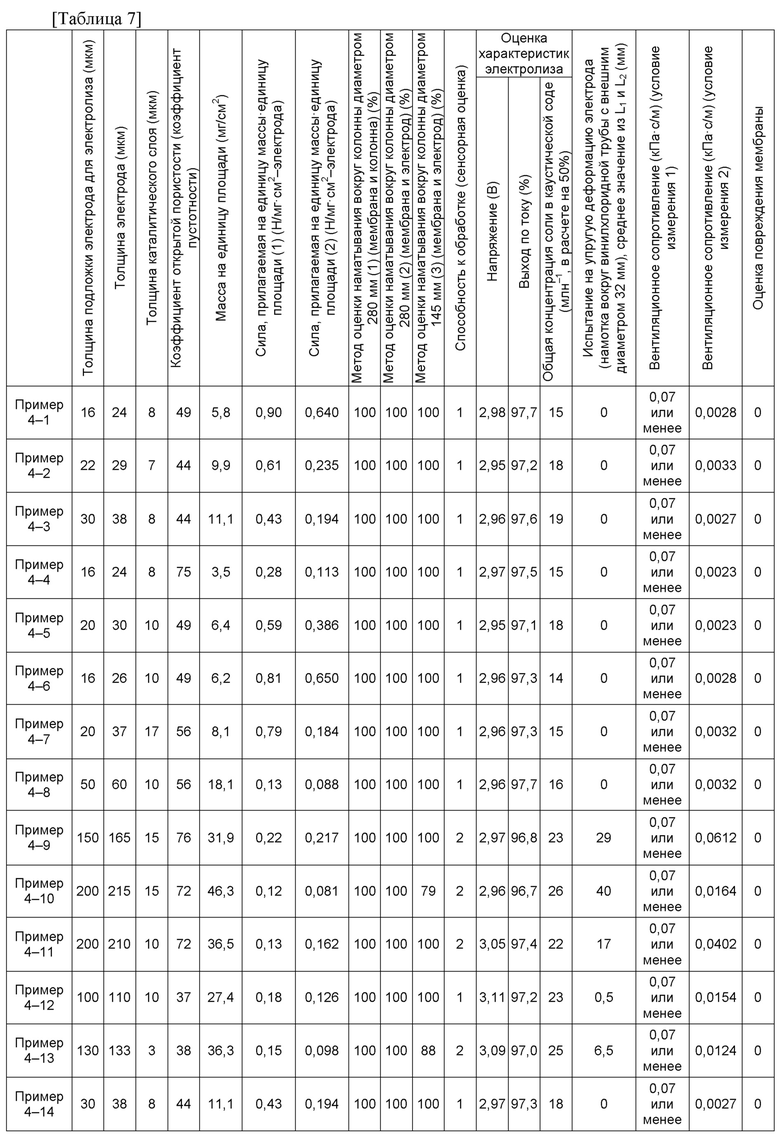

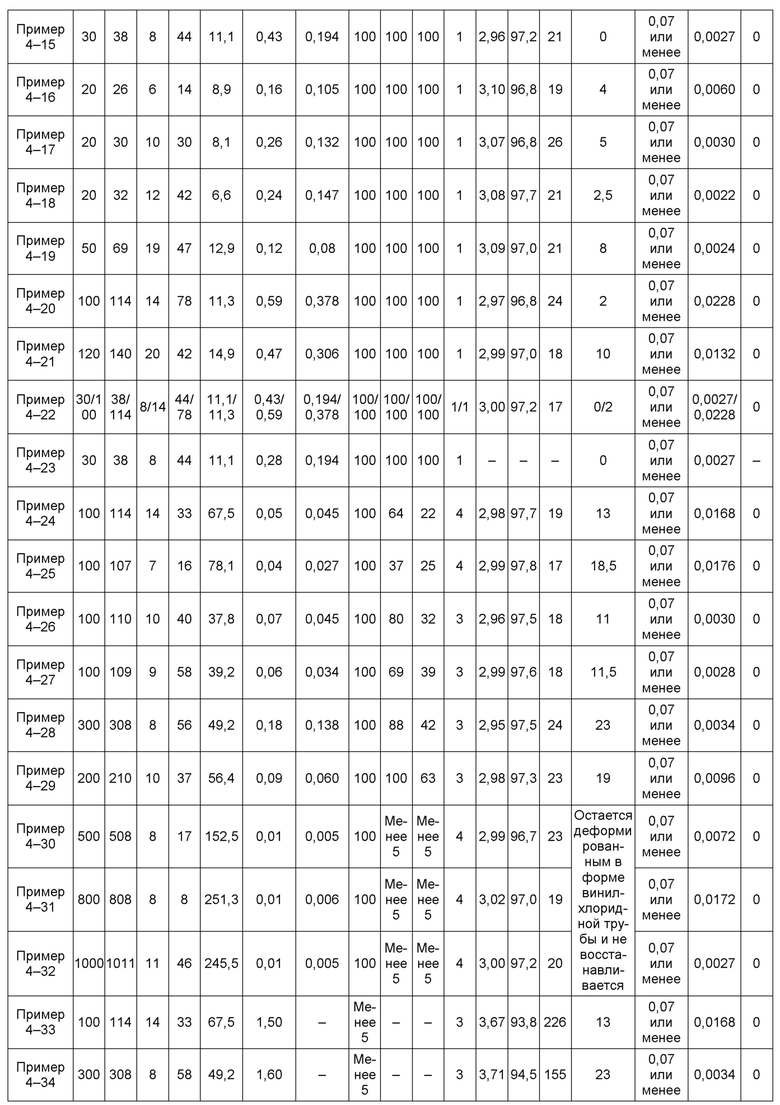

[Фигура 31] Фигура 31 иллюстрирует схематический вид способа оценки силы, прилагаемой на единицу массы·единицу площади (1), описанного в Примерах.

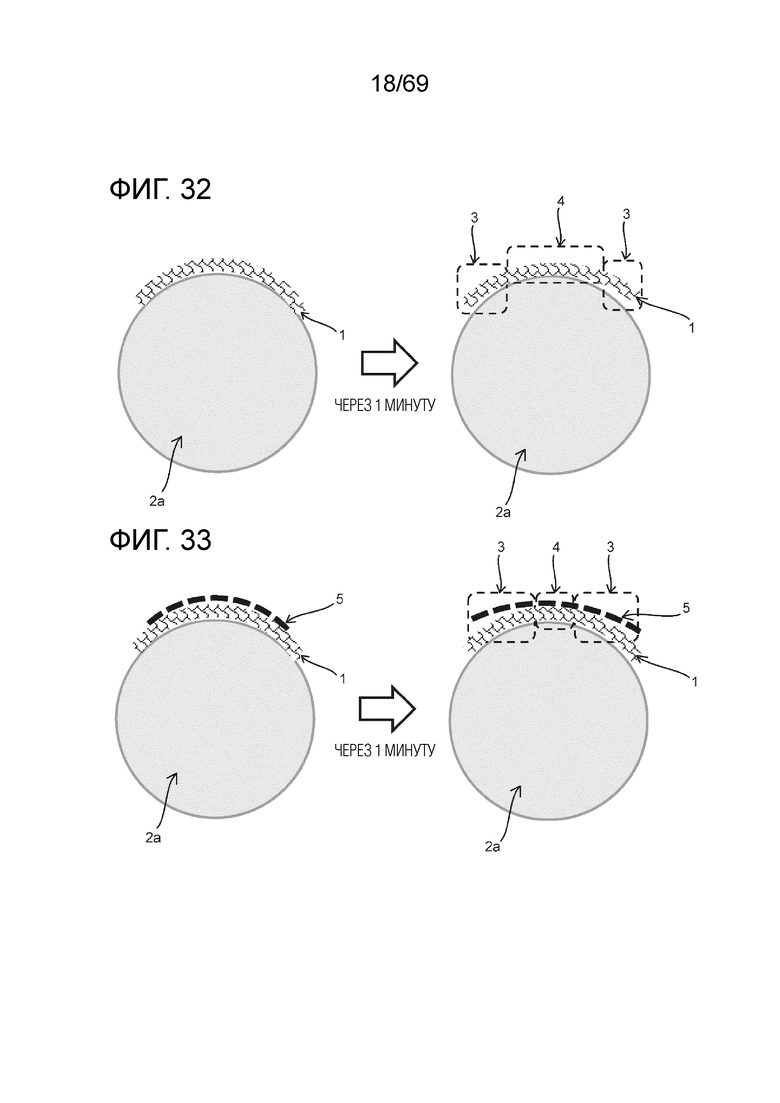

[Фигура 32] Фигура 32 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (1), описанного в Примерах.

[Фигура 33] Фигура 33 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (2), описанного в Примерах.

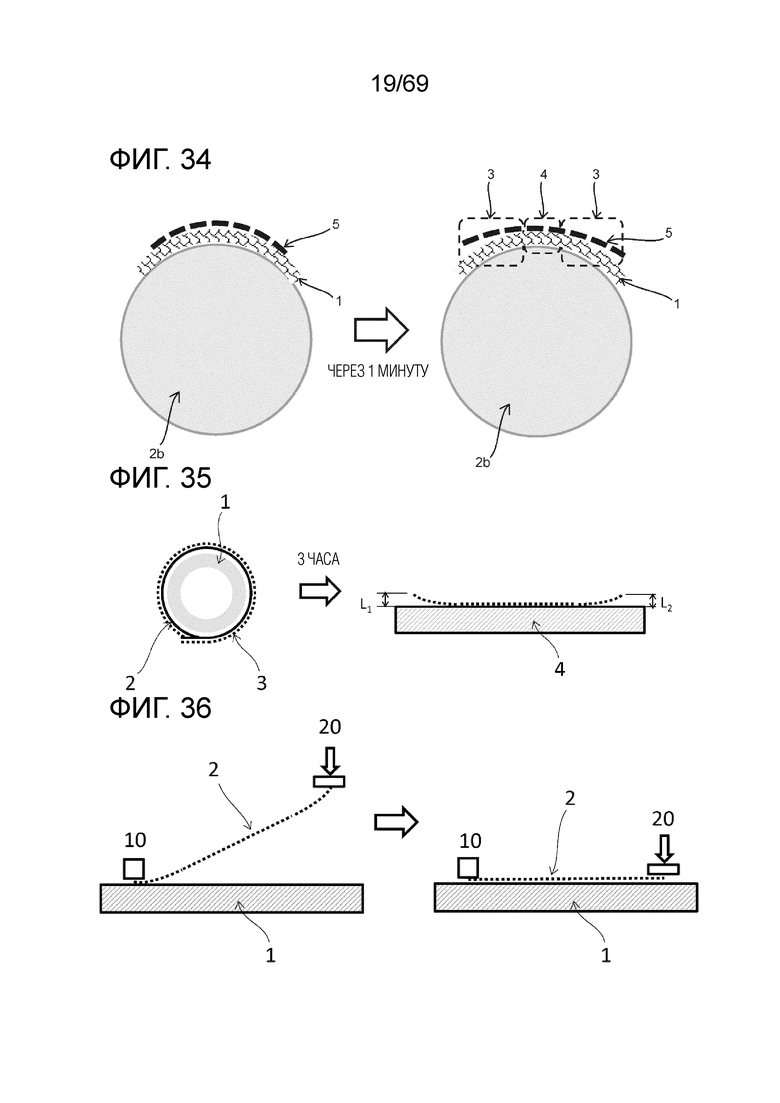

[Фигура 34] Фигура 34 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 145 мм (3), описанного в Примерах.

[Фигура 35] Фигура 35 иллюстрирует схематический вид испытания на упругую деформацию электрода, описанного в Примерах.

[Фигура 36] Фигура 36 иллюстрирует схематический вид способа оценки мягкости после пластической деформации.

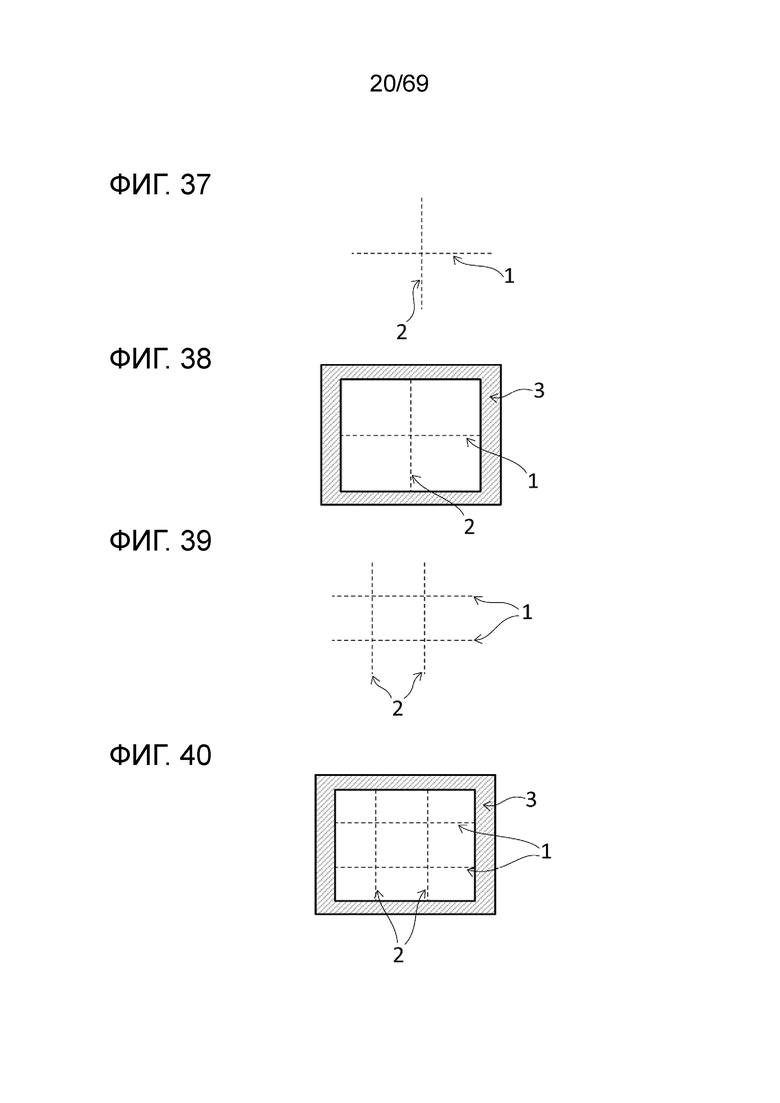

[Фигура 37] Фигура 37 иллюстрирует схематический вид электрода, изготовленного в Примере 34.

[Фигура 38] Фигура 38 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 34, на питающем проводнике из никелевой сетки.

[Фигура 39] Фигура 39 иллюстрирует схематический вид электрода, изготовленного в Примере 35.

[Фигура 40] Фигура 40 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 35, на питающем проводнике из никелевой сетки.

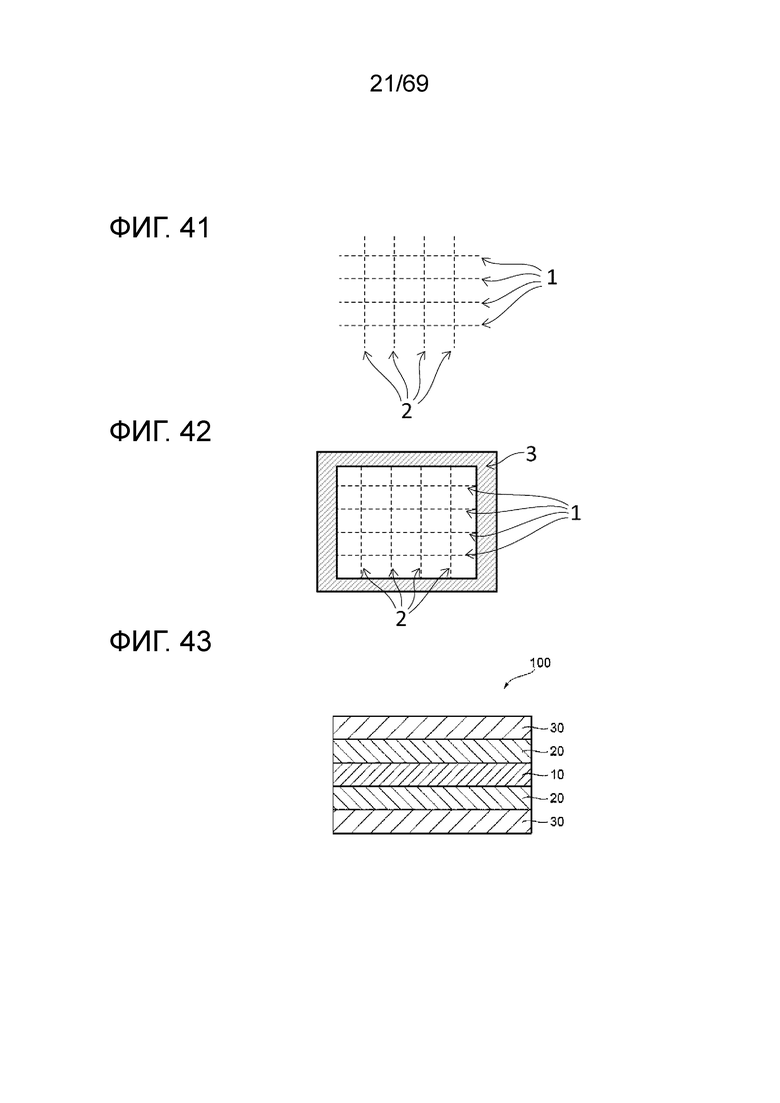

[Фигура 41] Фигура 41 иллюстрирует схематический вид электрода, изготовленного в Примере 36.

[Фигура 42] Фигура 42 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 36, на питающем проводнике из никелевой сетки.

[Фигура 43] Фигура 43 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

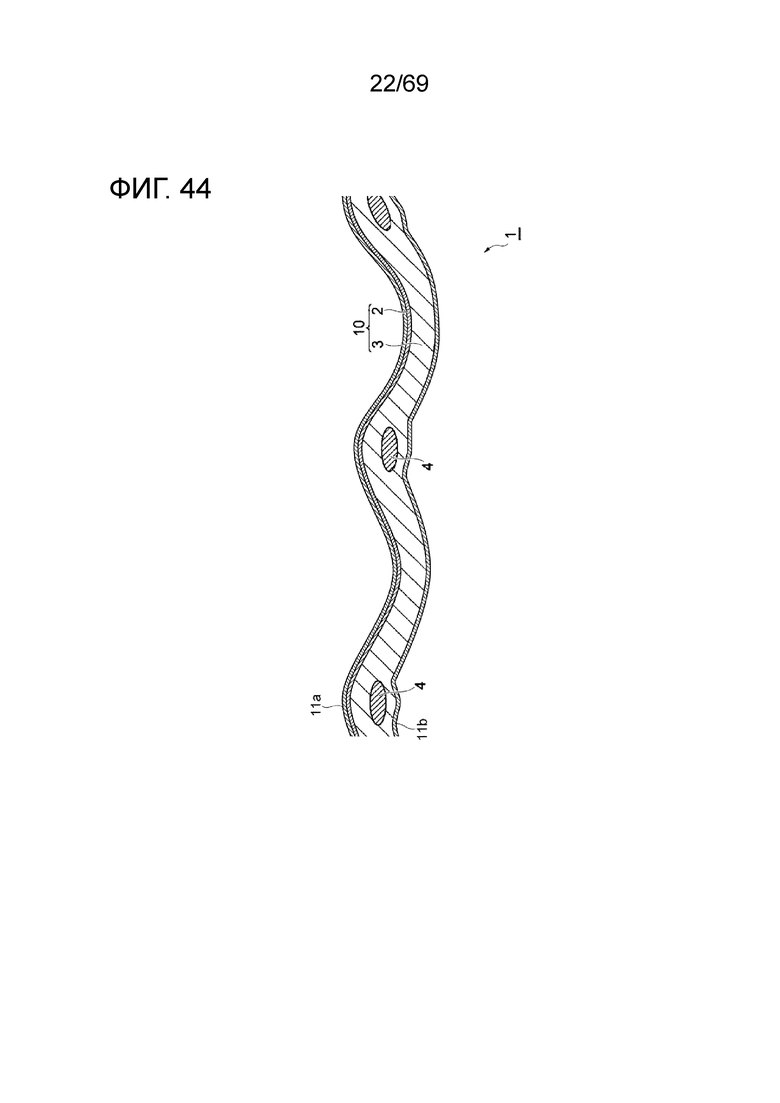

[Фигура 44] Фигура 44 иллюстрирует схематический вид в разрезе, иллюстрирующий ионообменную мембрану в одном варианте осуществления.

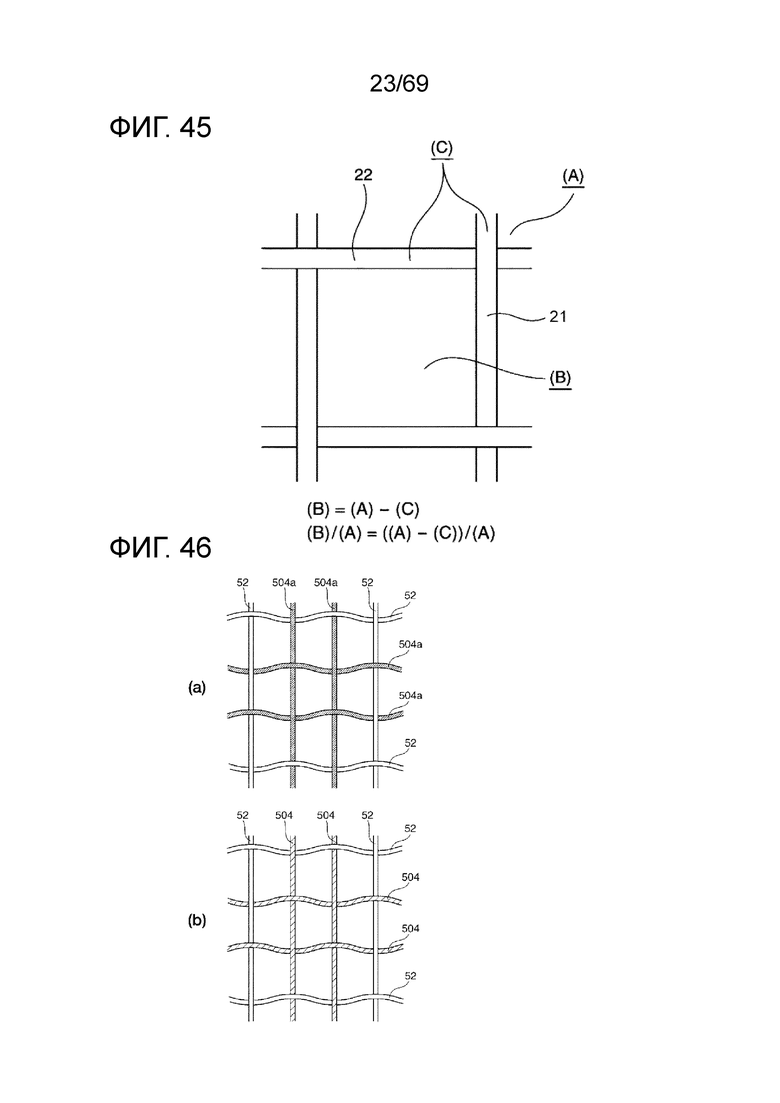

[Фигура 45] Фигура 45 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 46] Фигура 46 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

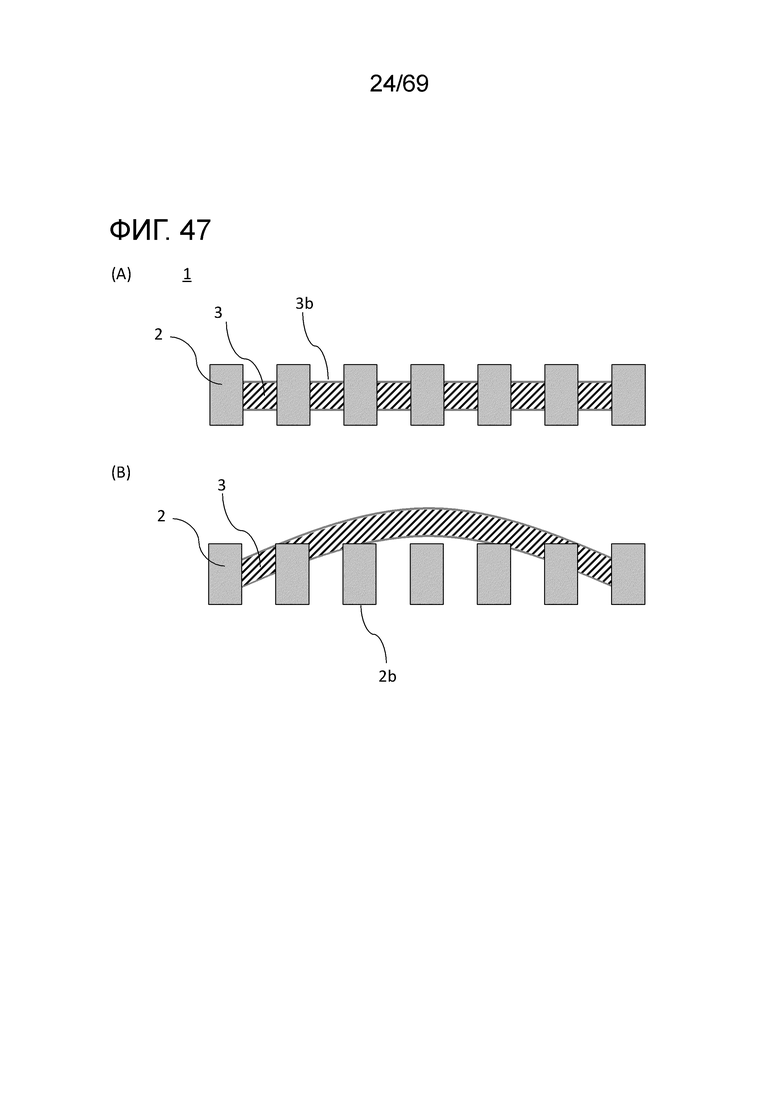

[Фигура 47] Фигура 47A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть электрода для электролиза пронизывает и тем самым закрепляет мембрану. Фигура 47B иллюстрирует пояснительный вид, иллюстрирующий этап получения конструкции по Фигуре 47А.

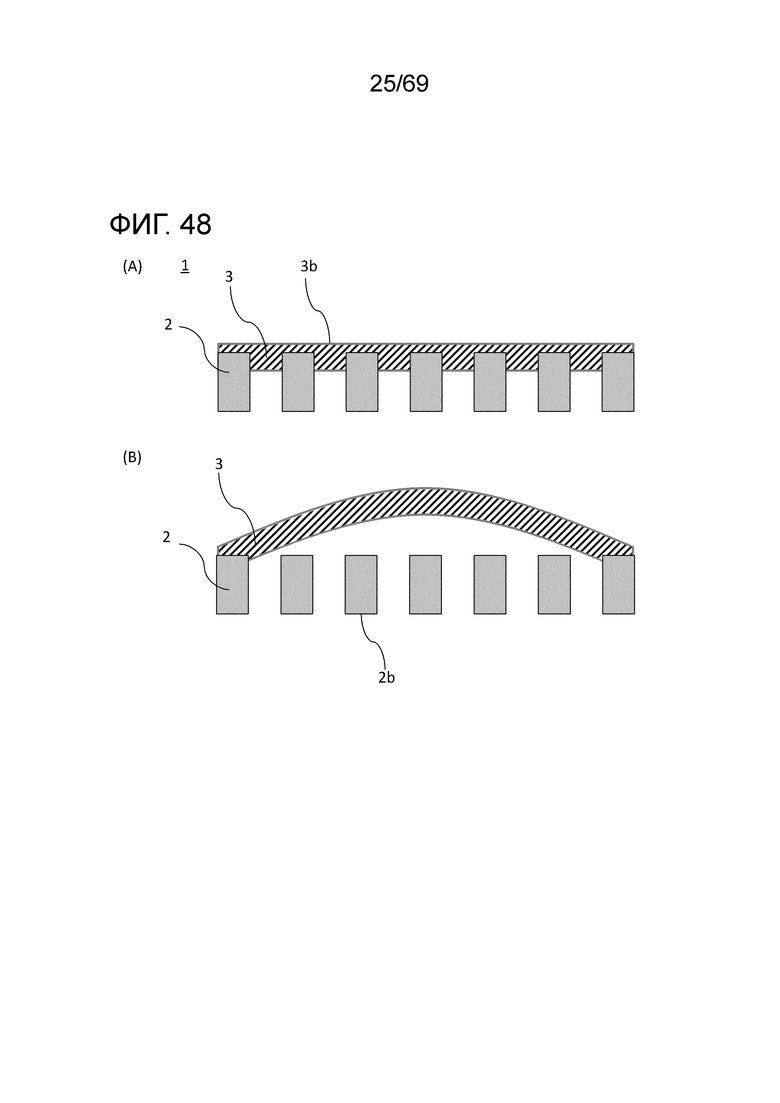

[Фигура 48] Фигура 48A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть электрода для электролиза размещена внутри мембраны и тем самым закрепляет мембрану. Фигура 48B иллюстрирует пояснительный вид, иллюстрирующий этап получения конструкции по Фигуре 48А.

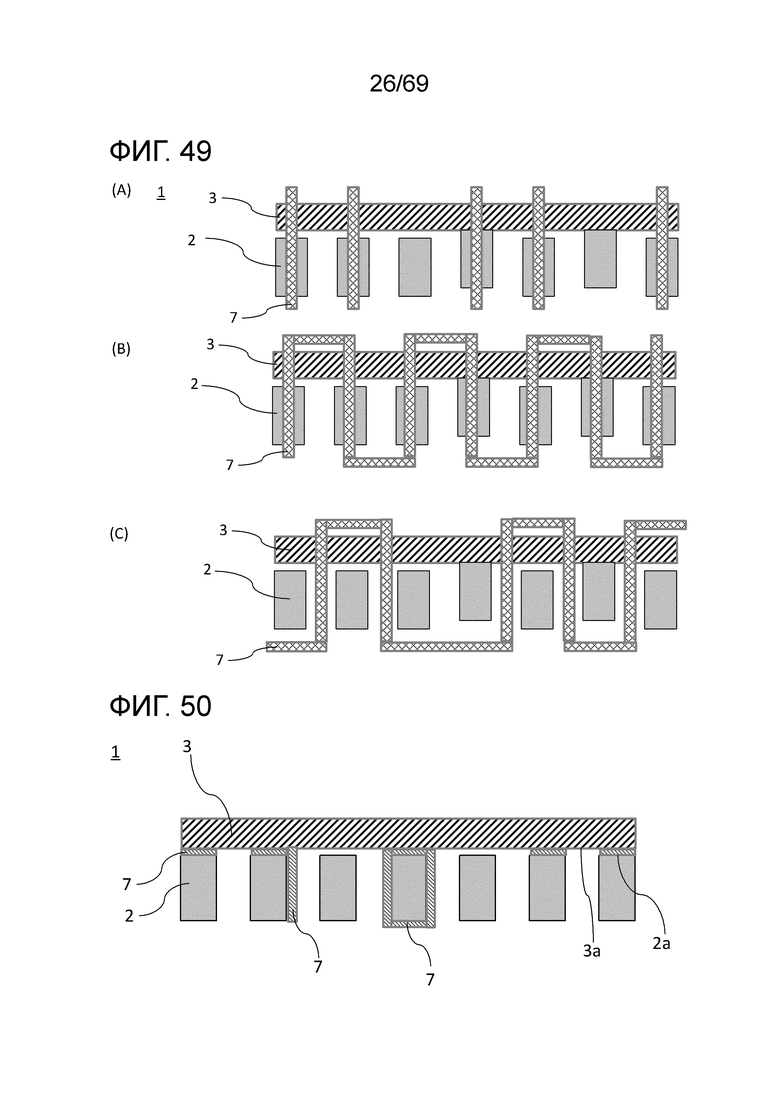

[Фигура 49] Фигуры 49A–49C иллюстрируют схематические виды в разрезе материала, иллюстрирующие аспект, в котором для закрепления в качестве крепежного элемента для крепления мембраны и электрода для электролиза применяется крепежный элемент в виде пряжи.

[Фигура 50] Фигура 50 иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором для закрепления в качестве крепежного элемента для крепления мембраны и электрода для электролиза используется органическая смола.

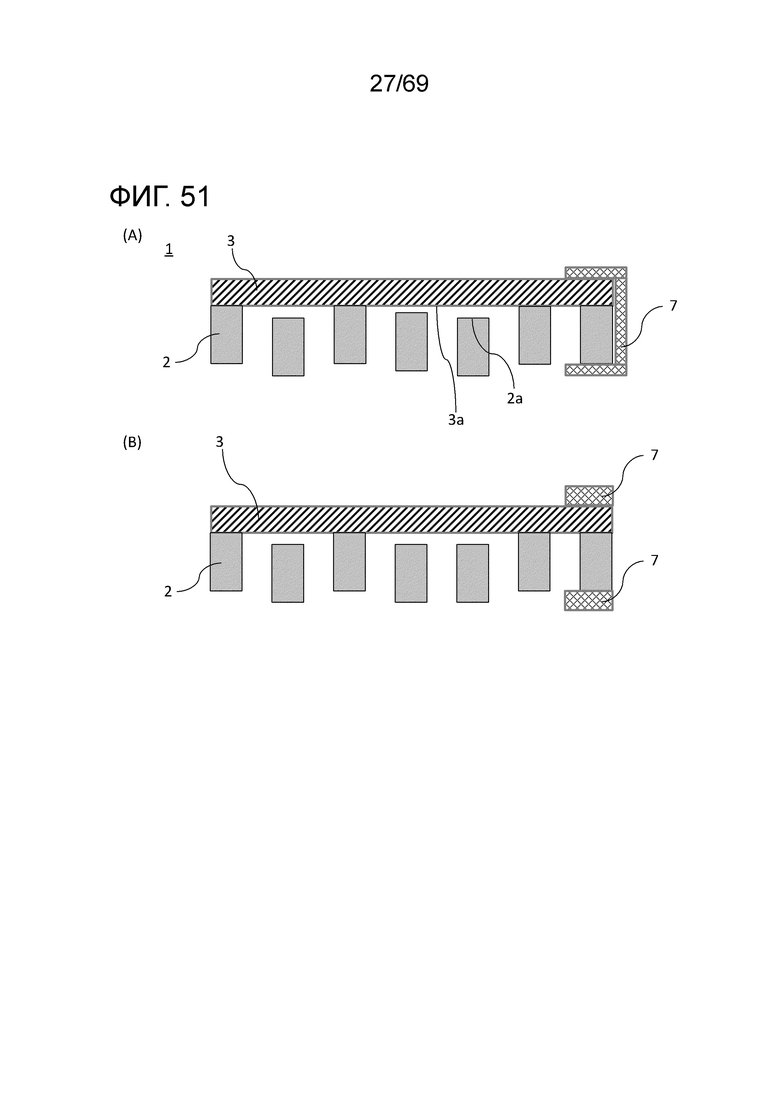

[Фигура 51] Фигура 51A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть крепежного элемента зажимает мембрану и электрод для электролиза снаружи, скрепляя их. Фигура 51B иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть крепежного элемента закрепляет мембрану и электрод для электролиза магнитной силой.

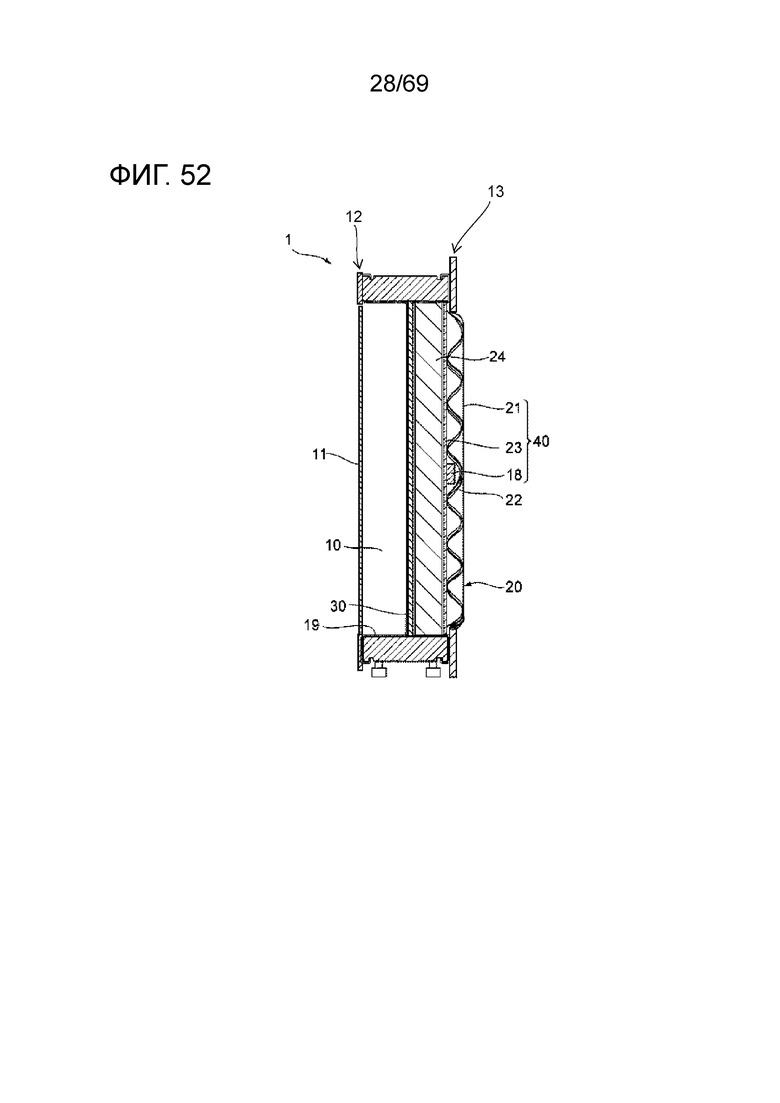

[Фигура 52] Фигура 52 иллюстрирует схематический вид в разрезе электролитической ячейки.

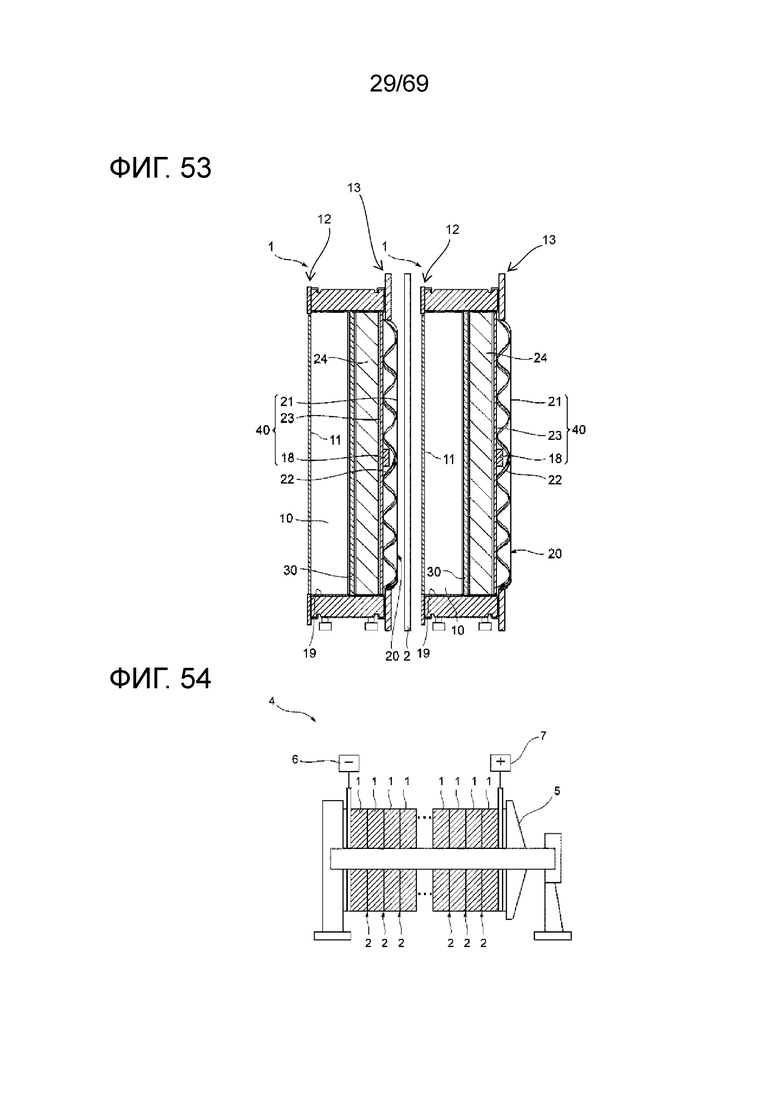

[Фигура 53] Фигура 53 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

[Фигура 54] Фигура 54 иллюстрирует схематический вид электролизера.

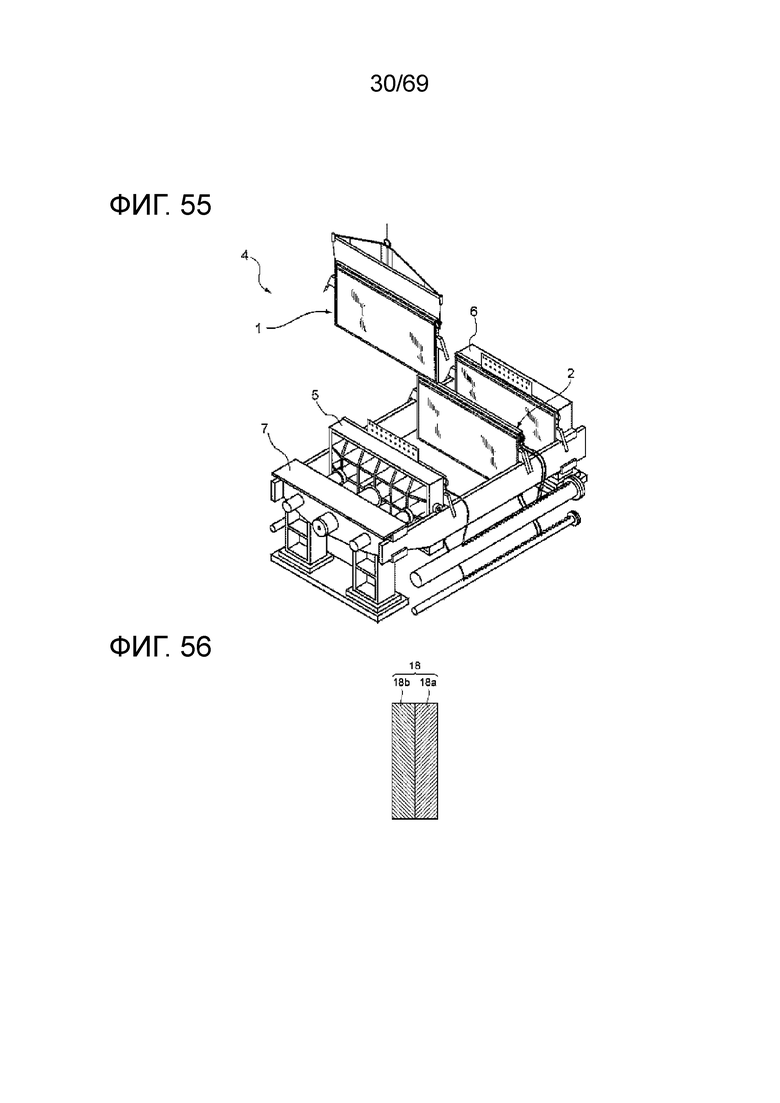

[Фигура 55] Фигура 55 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

[Фигура 56] Фигура 56 иллюстрирует схематический вид в разрезе поглотителя обратного тока, который может быть включен в электролитическую ячейку.

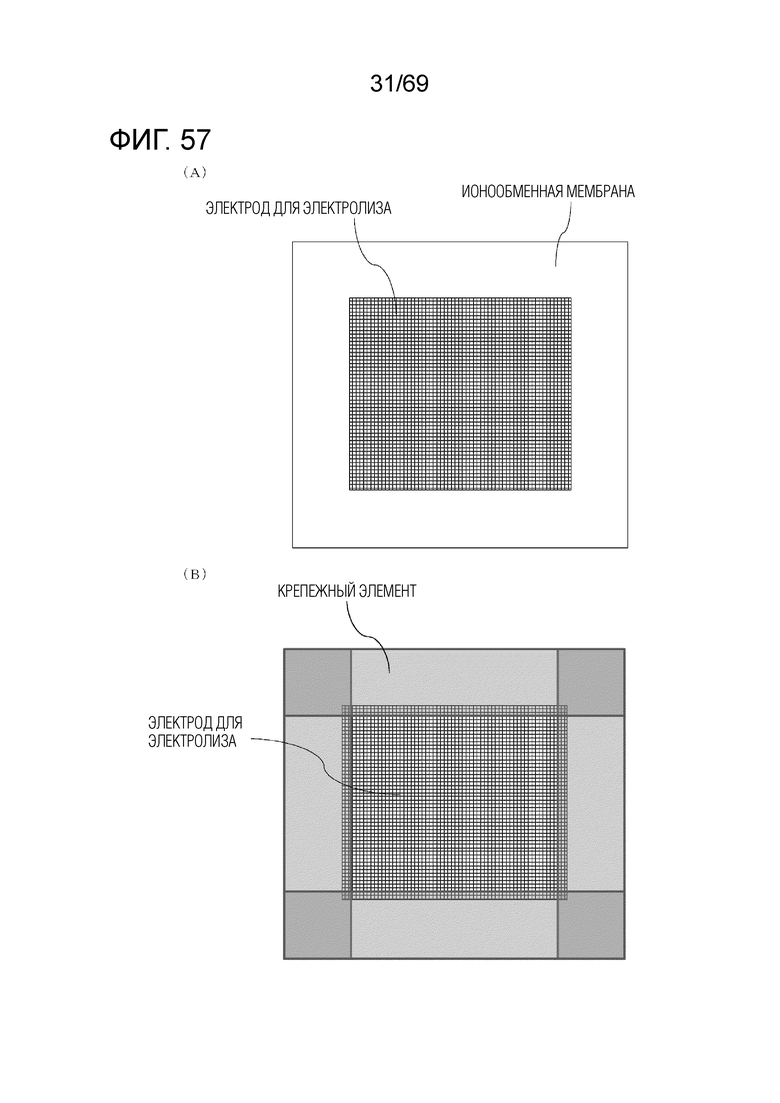

[Фигура 57] Фигура 57 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 1.

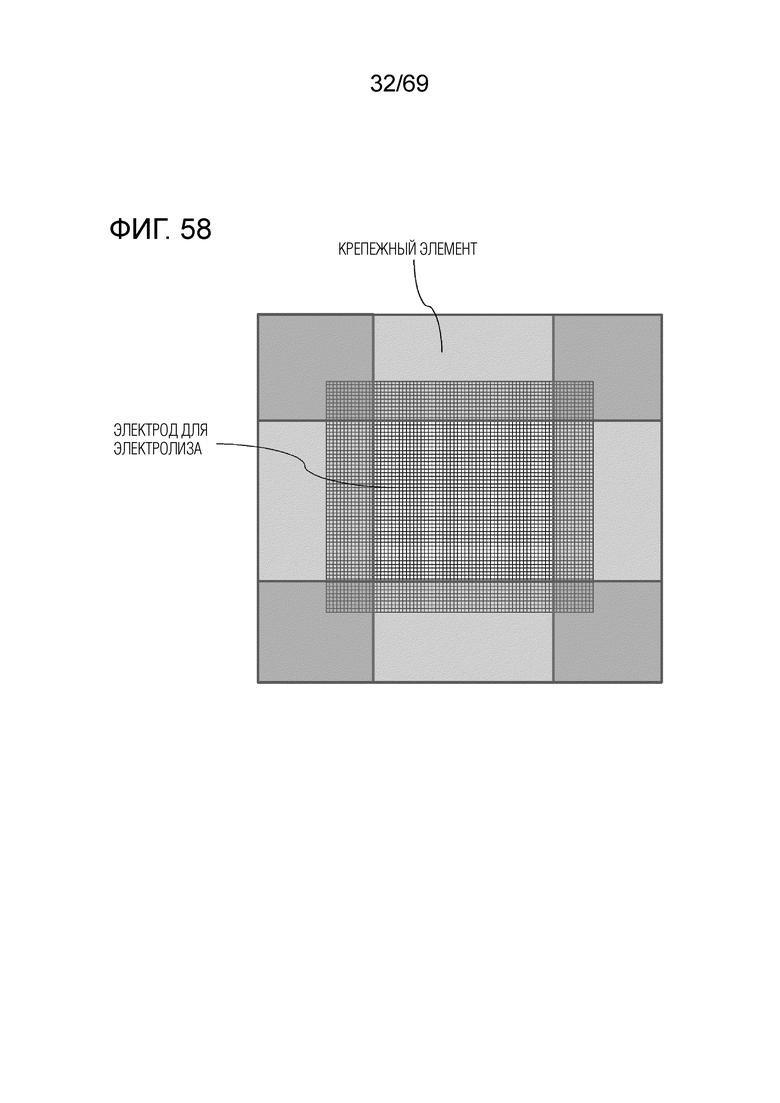

[Фигура 58] Фигура 58 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 2.

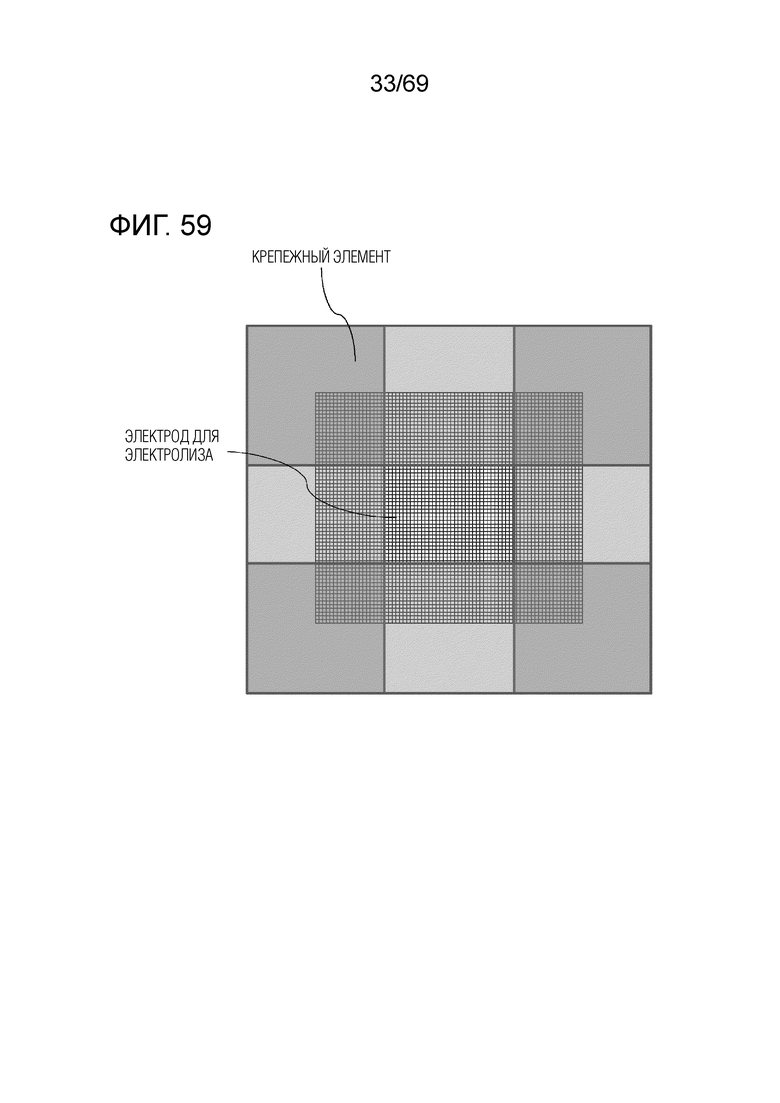

[Фигура 59] Фигура 59 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 3.

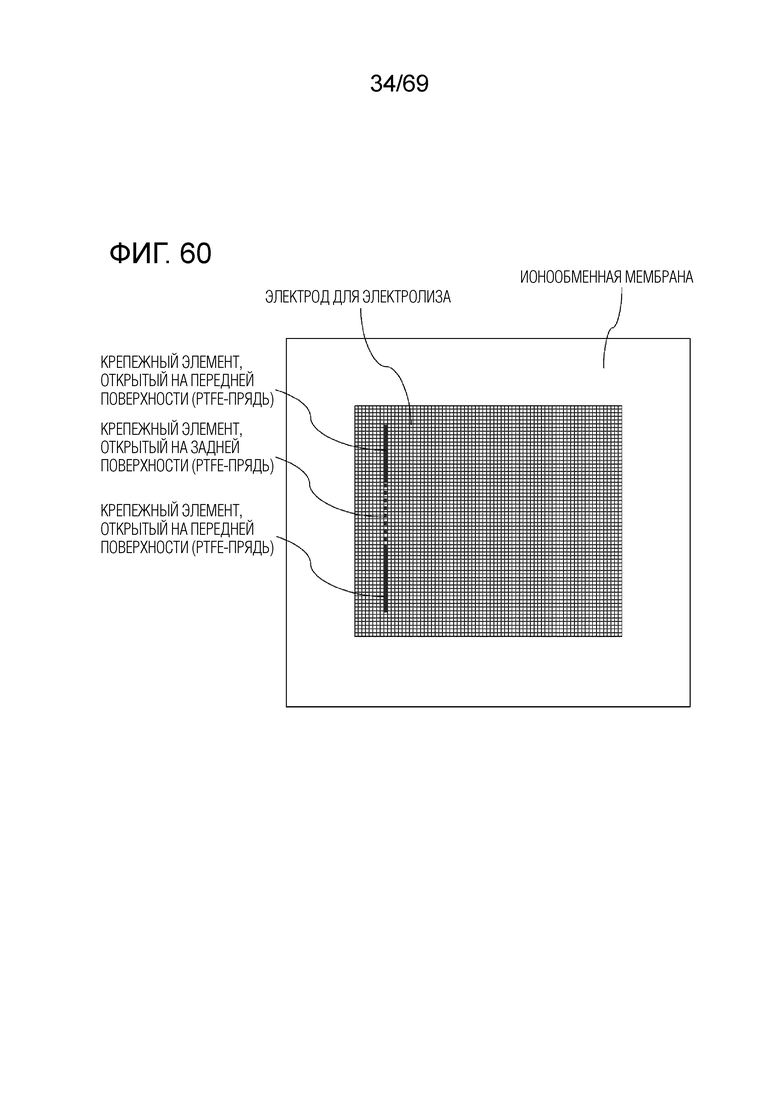

[Фигура 60] Фигура 60 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 4.

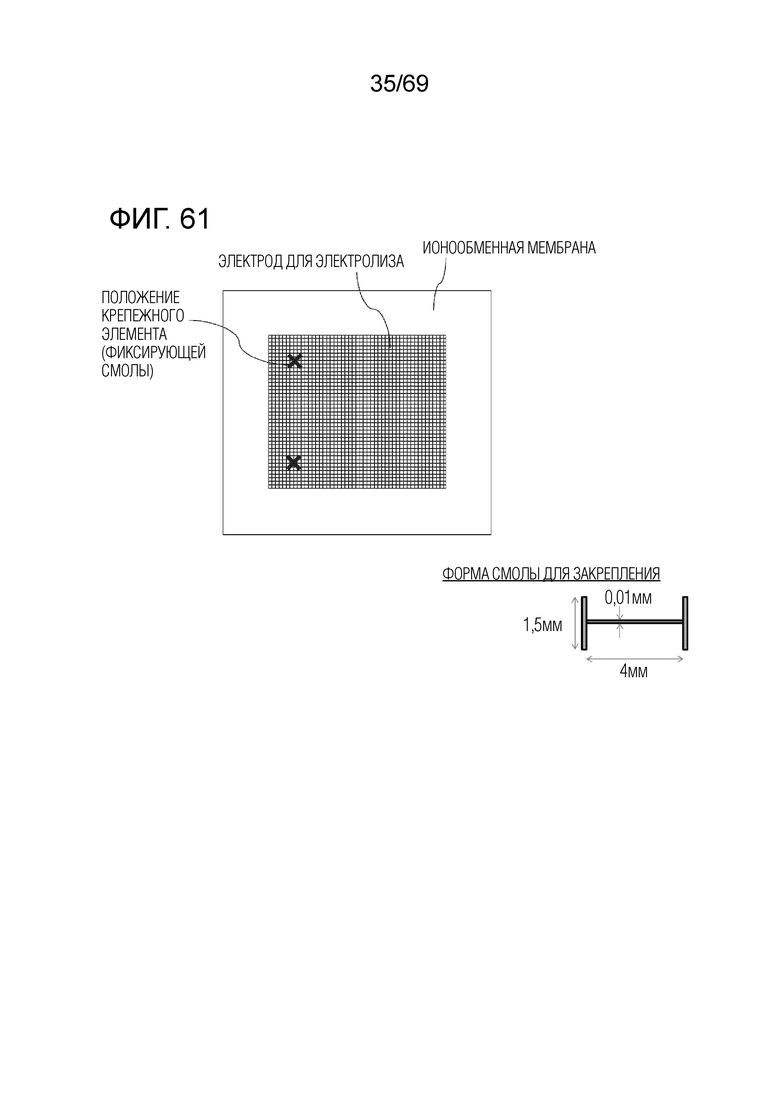

[Фигура 61] Фигура 61 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 5.

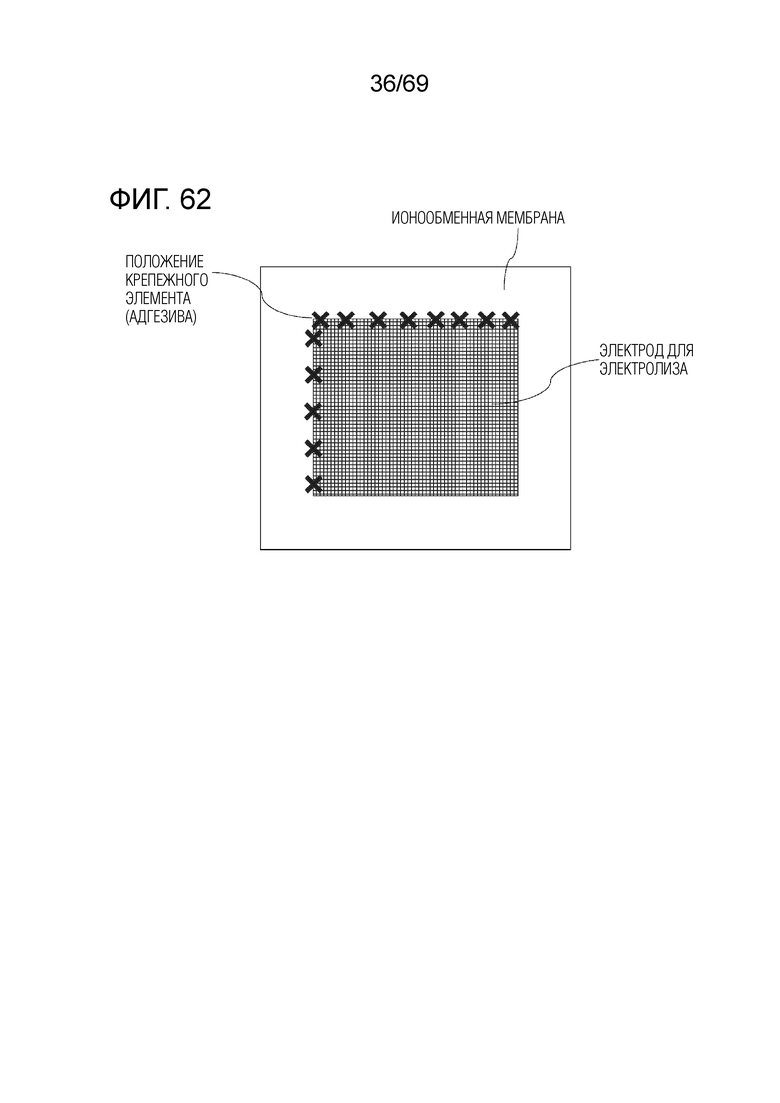

[Фигура 62] Фигура 62 иллюстрирует пояснительный вид, показывающий слоистое изделие в Примере 6.

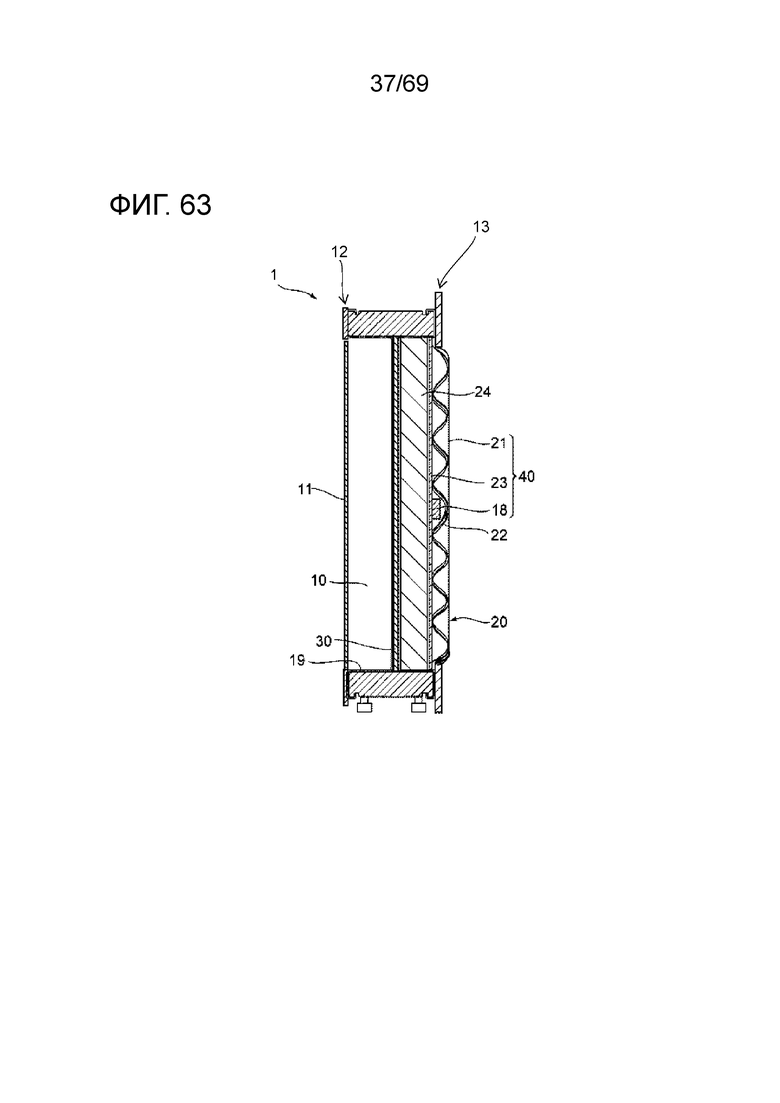

[Фигура 63] Фигура 63 иллюстрирует схематический вид в разрезе электролитической ячейки.

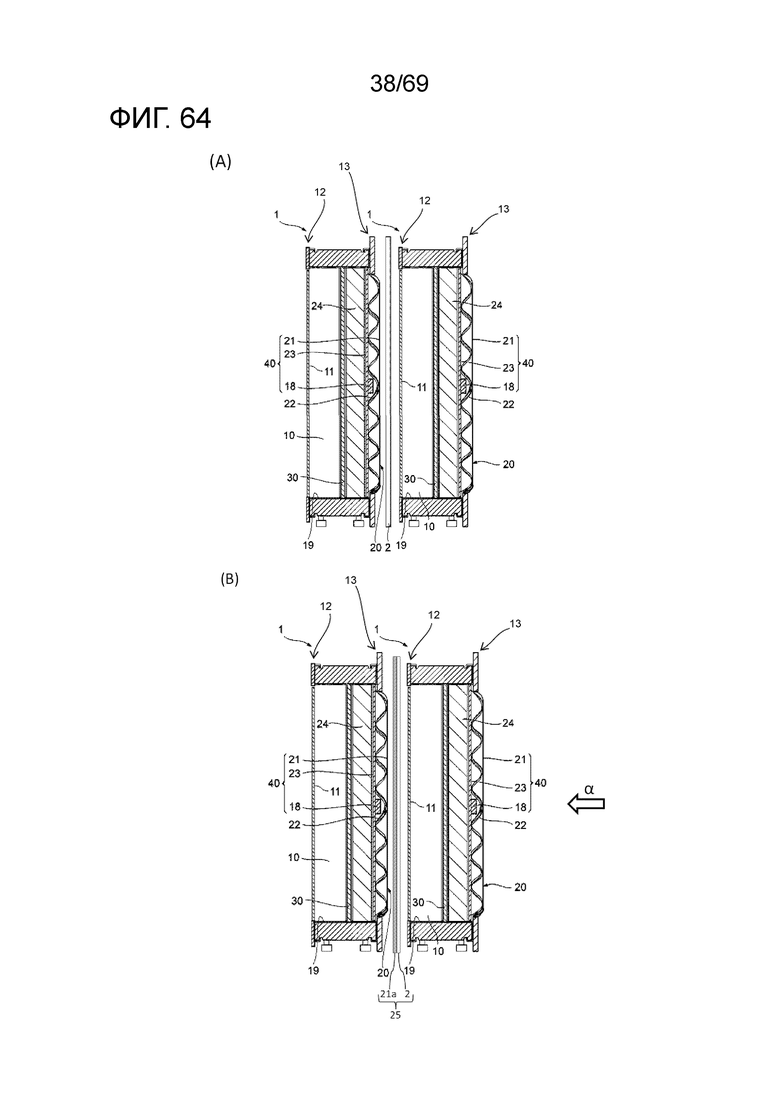

[Фигура 64] Фигура 64A иллюстрирует схематический вид в разрезе, показывающий состояние двух электролитических ячеек, последовательно соединенных в стандартном электролизере. Фигура 64B иллюстрирует схематический вид в разрезе, показывающий состояние двух электролитических ячеек, последовательно соединенных в электролизере по настоящему варианту исполнения.

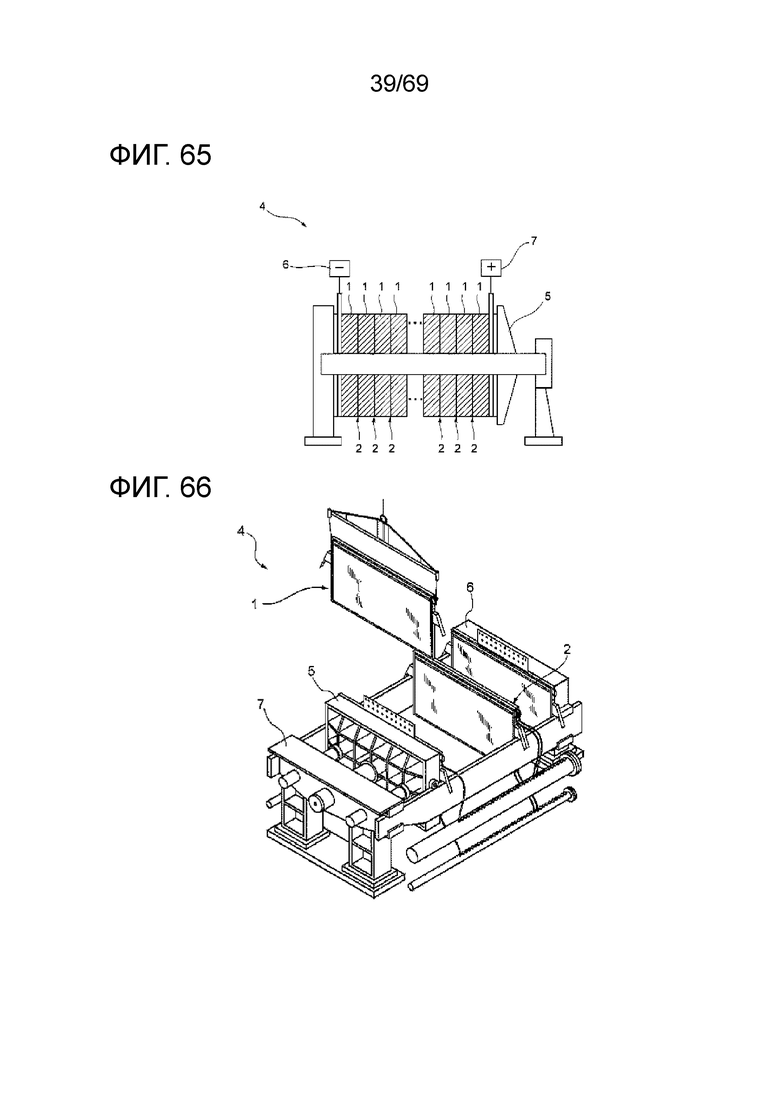

[Фигура 65] Фигура 65 иллюстрирует схематический вид электролизера.

[Фигура 66] Фигура 66 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

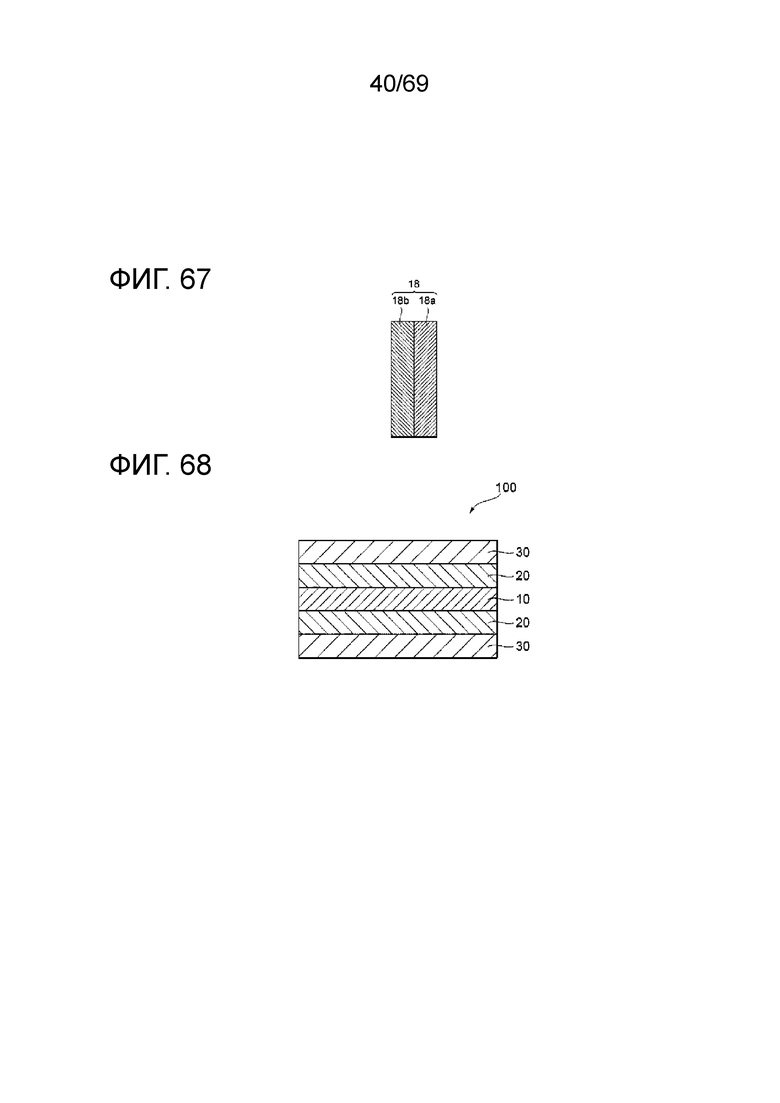

[Фигура 67] Фигура 67 иллюстрирует схематический вид в разрезе поглотителя обратного тока, который может быть включен в электролитическую ячейку.

[Фигура 68] Фигура 68 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

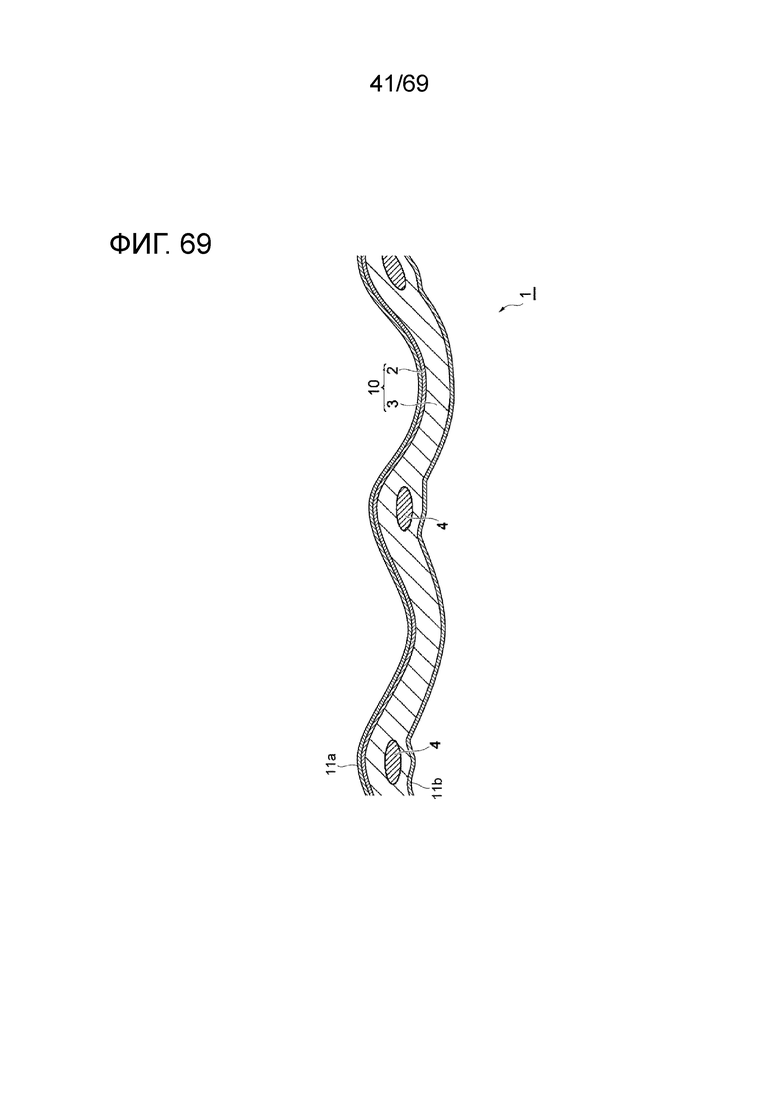

[Фигура 69] Фигура 69 иллюстрирует схематический вид в разрезе, иллюстрирующий ионообменную мембрану в одном варианте осуществления.

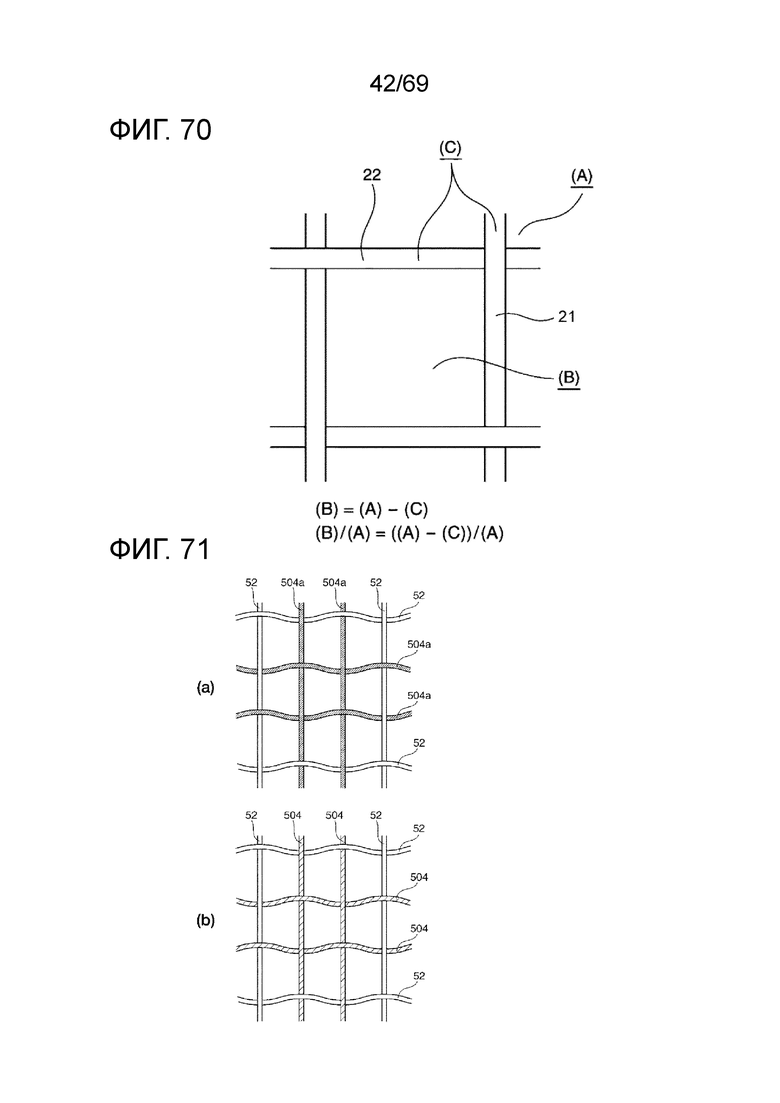

[Фигура 70] Фигура 70 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 71] Фигура 71 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

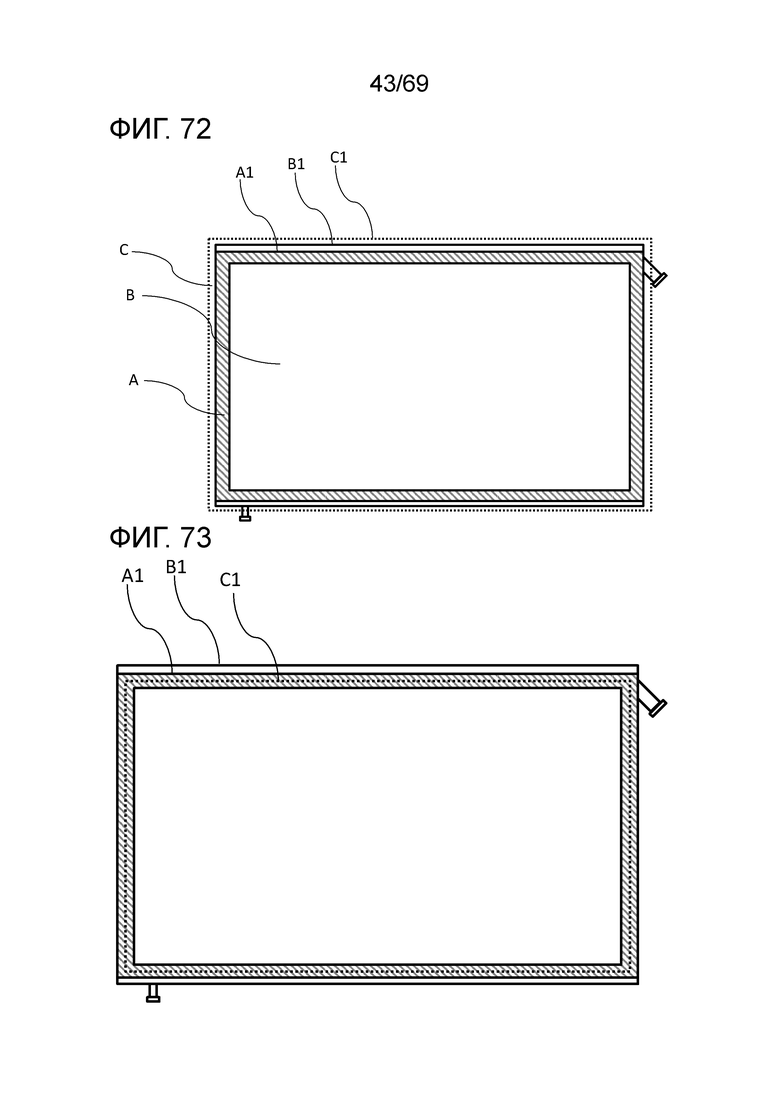

[Фигура 72] Фигура 72 иллюстрирует пояснительный вид для разъяснения взаимного относительного положения слоистого изделия и уплотнений.

[Фигура 73] Фигура 73 иллюстрирует пояснительный вид для разъяснения взаимного относительного положения слоистого изделия и уплотнений.

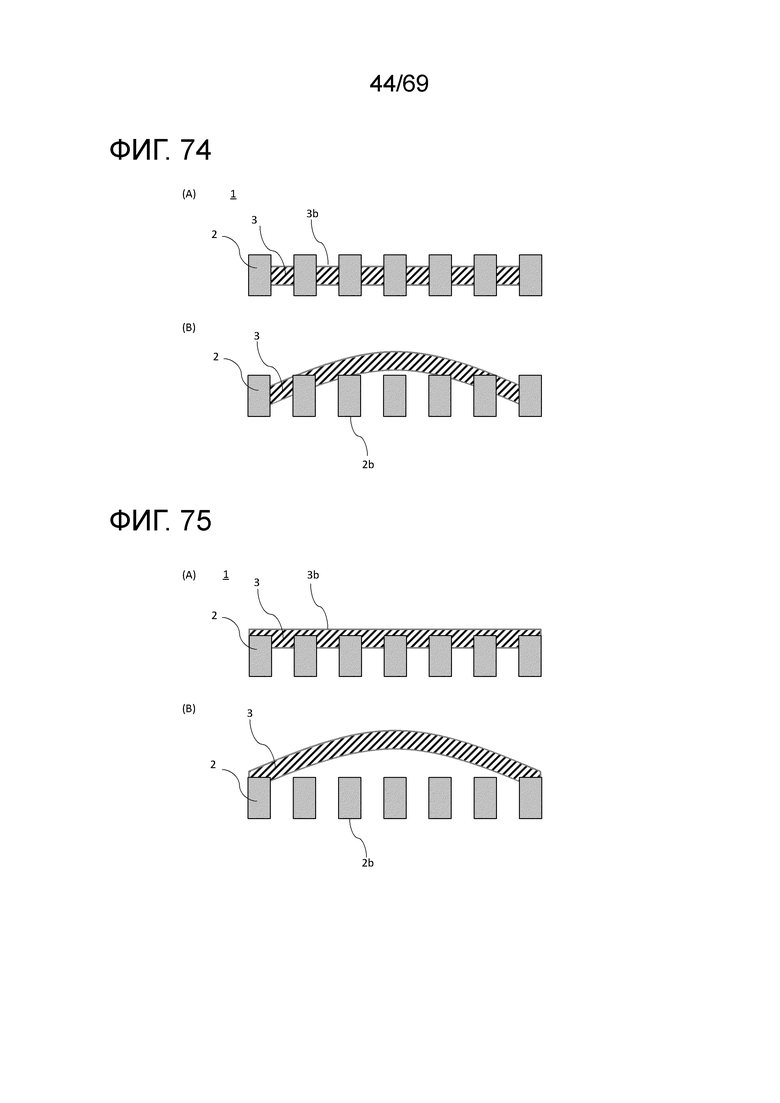

[Фигура 74] Фигура 74A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть электрода для электролиза пронизывает и тем самым закрепляет мембрану. Фигура 74B иллюстрирует пояснительный вид, иллюстрирующий этап получения конструкции по Фигуре 12А.

[Фигура 75] Фигура 75A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть электрода для электролиза размещена внутри мембраны и тем самым закрепляет ее. Фигура 13B иллюстрирует пояснительный вид, иллюстрирующий этап получения конструкции по Фигуре 75А.

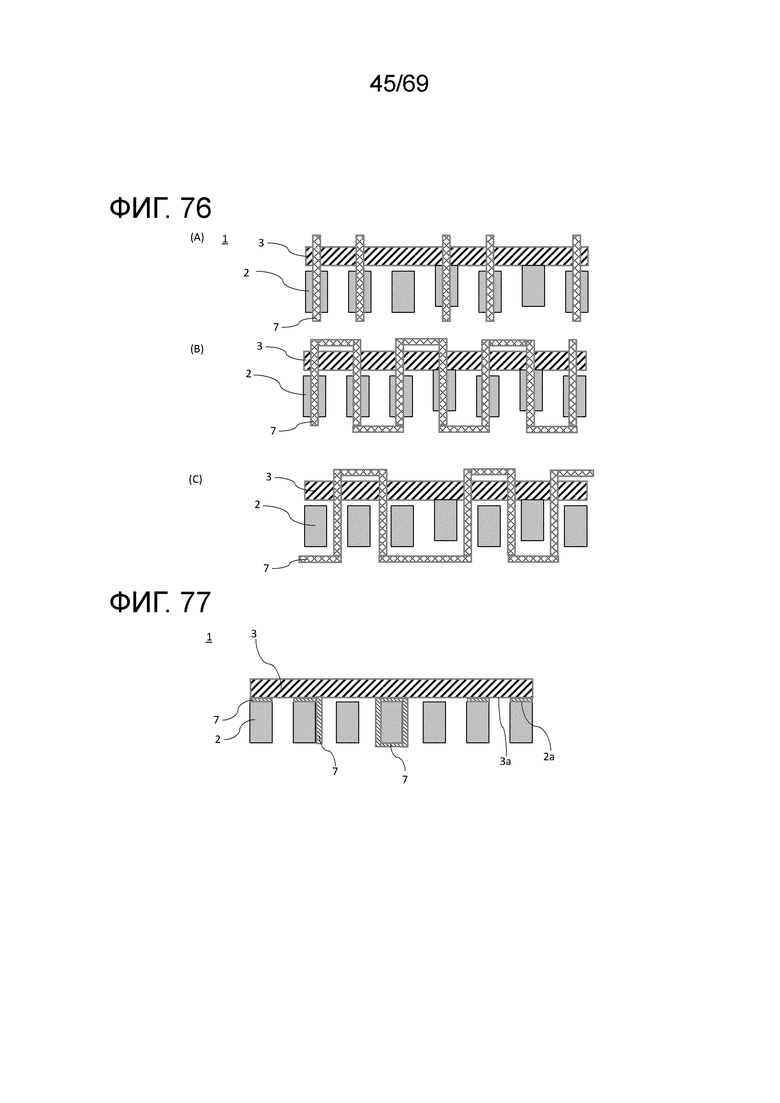

[Фигура 76] Фигуры 76A-C иллюстрируют схематические виды в разрезе слоистого изделия, иллюстрирующие аспект, в котором для закрепления в качестве крепежного элемента для крепления мембраны и электрода для электролиза применяется крепежный элемент в виде пряжи.

[Фигура 77] Фигура 77 иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором для закрепления в качестве крепежного элемента для крепления мембраны и электрода для электролиза используется органическая смола.

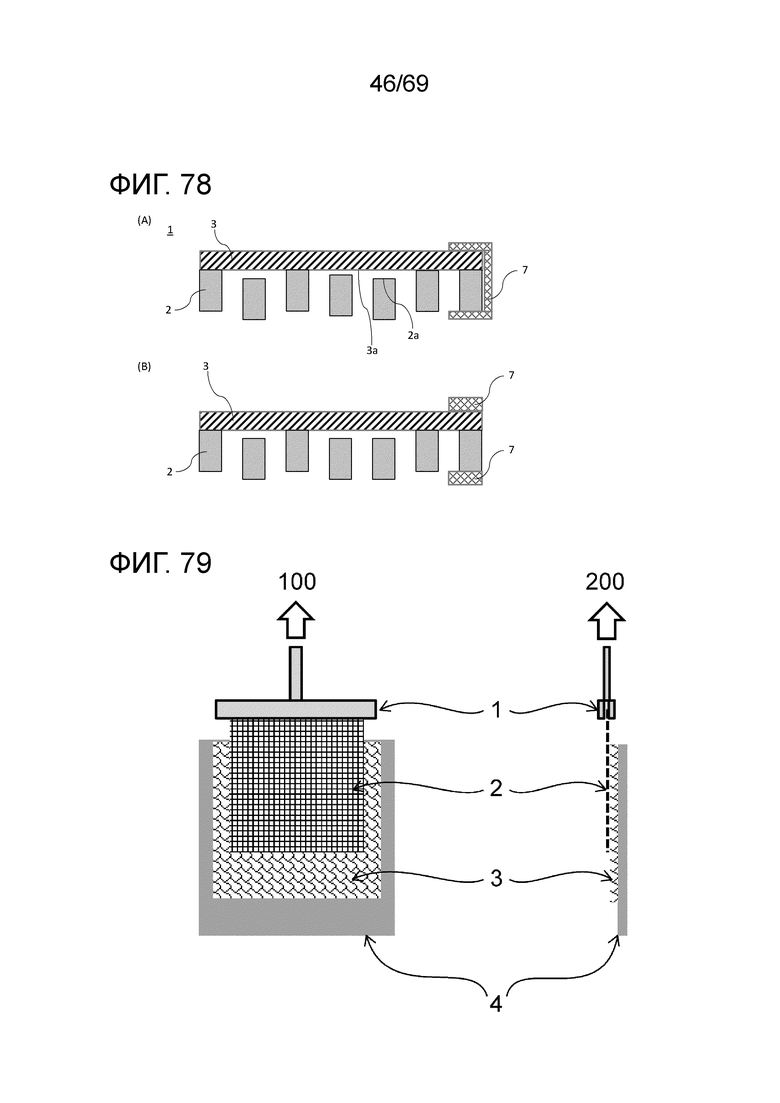

[Фигура 78] Фигура 78A иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть крепежного элемента зажимает мембрану и электрод для электролиза снаружи, скрепляя их. Фигура 78B иллюстрирует схематический вид в разрезе слоистого изделия, иллюстрирующий аспект, в котором по меньшей мере часть крепежного элемента закрепляет мембрану и электрод для электролиза магнитной силой.

[Фигура 79] Фигура 79 иллюстрирует схематический вид способа оценки силы, прилагаемой на единицу массы·единицу площади (1), описанного в Примерах.

[Фигура 80] Фигура 80 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (1), описанного в Примерах.

[Фигура 81] Фигура 81 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 280 мм (2), описанного в Примерах.

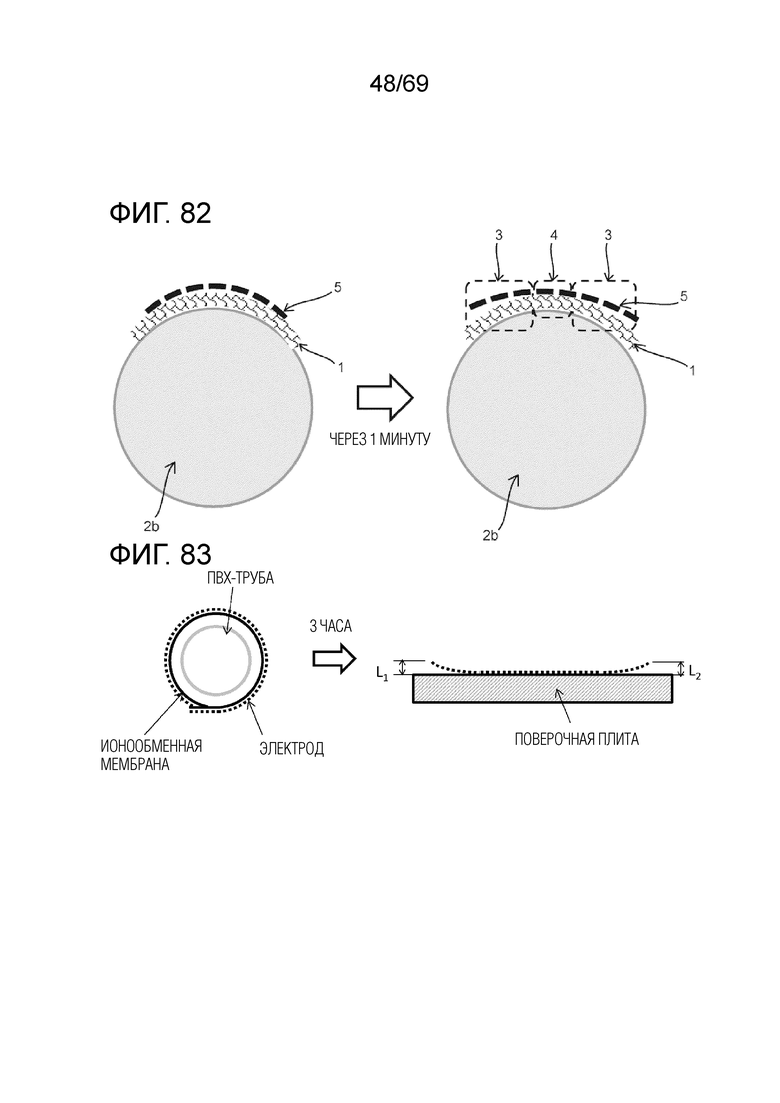

[Фигура 82] Фигура 82 иллюстрирует схематический вид способа оценки намотки вокруг колонны диаметром 145 мм (3), описанного в Примерах.

[Фигура 83] Фигура 83 иллюстрирует схематический вид оценки гибкости электрода, описанного в Примерах.

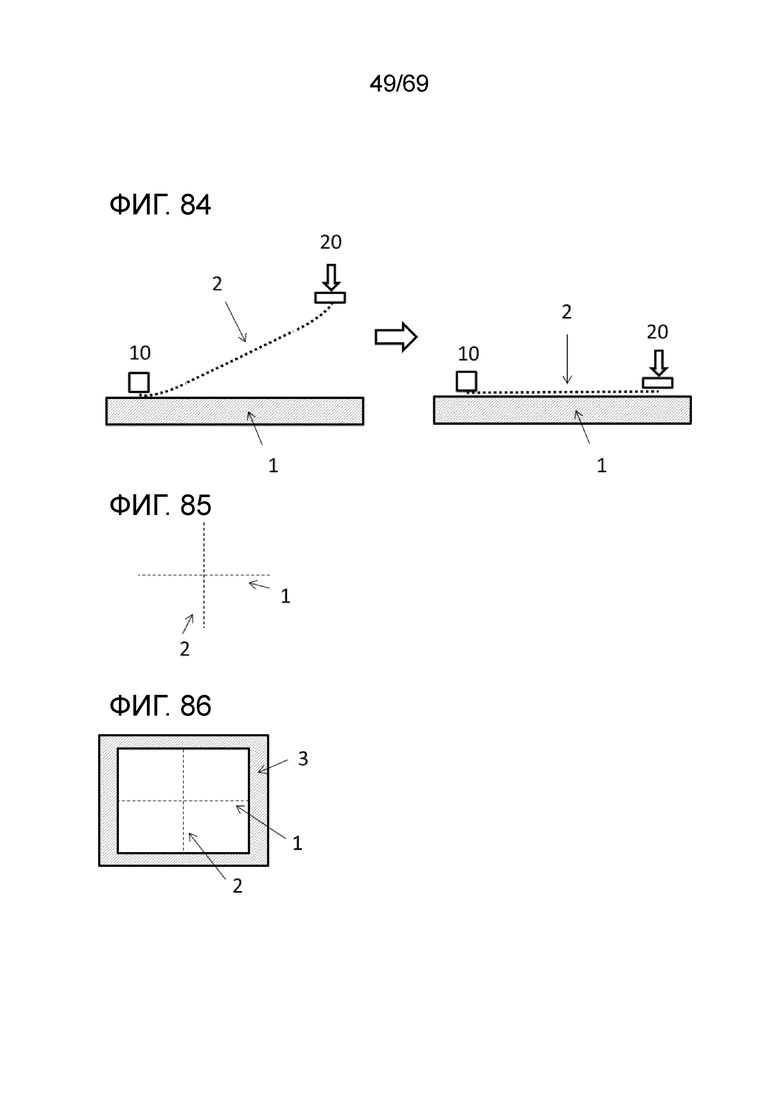

[Фигура 84] Фигура 84 иллюстрирует схематический вид оценки мягкости после пластической деформации.

[Фигура 85] Фигура 85 иллюстрирует схематический вид электрода, изготовленного в Примере 35.

[Фигура 86] Фигура 86 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 35, на питающем проводнике из никелевой сетки.

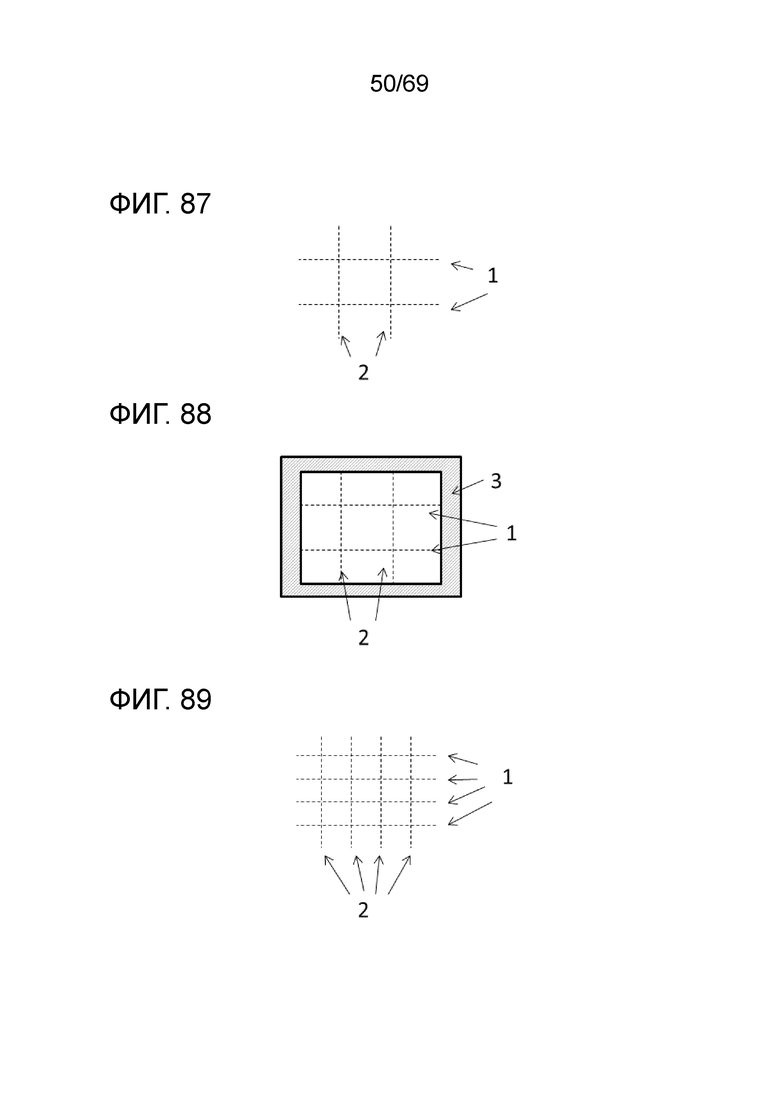

[Фигура 87] Фигура 87 иллюстрирует схематический вид электрода, изготовленного в Примере 36.

[Фигура 88] Фигура 88 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 36, на питающем проводнике из никелевой сетки.

[Фигура 89] Фигура 89 иллюстрирует схематический вид электрода, изготовленного в Примере 37.

[Фигура 90] Фигура 90 иллюстрирует схематический вид конструкции, используемой для размещения электрода, изготовленного в Примере 37, на питающем проводнике из никелевой сетки.

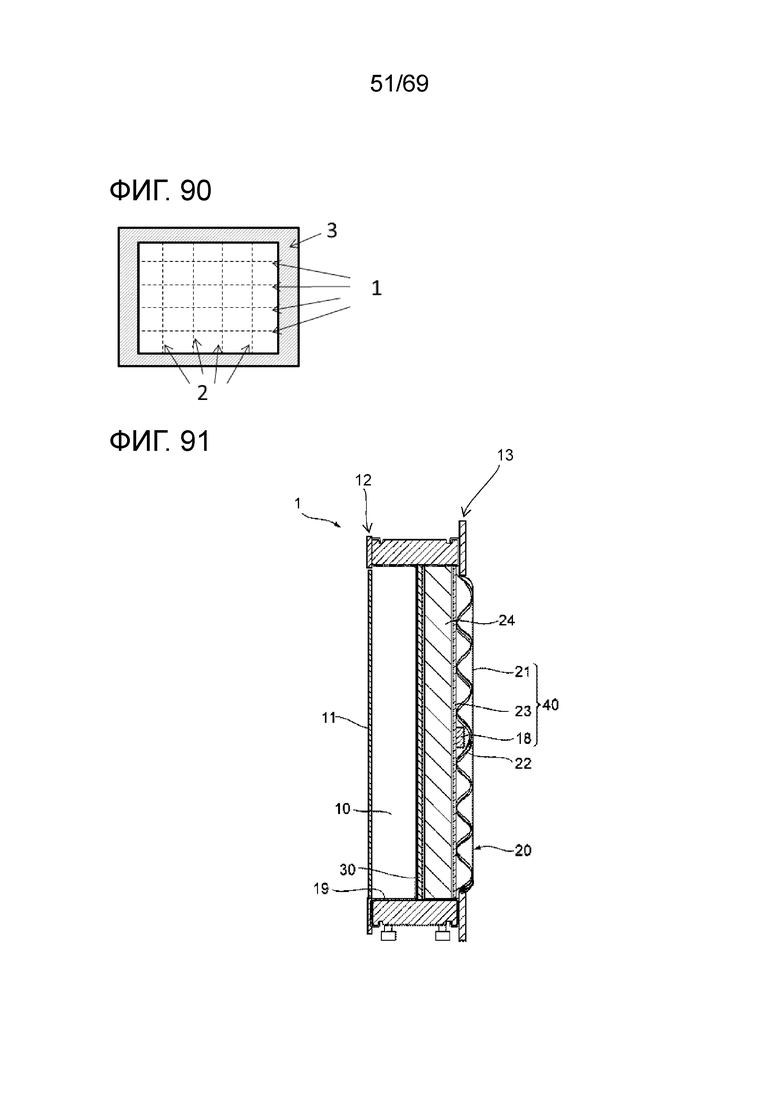

[Фигура 91] Фигура 91 иллюстрирует схематический вид в разрезе электролитической ячейки.

[Фигура 92] Фигура 92 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

[Фигура 93] Фигура 93 иллюстрирует схематический вид электролизера.

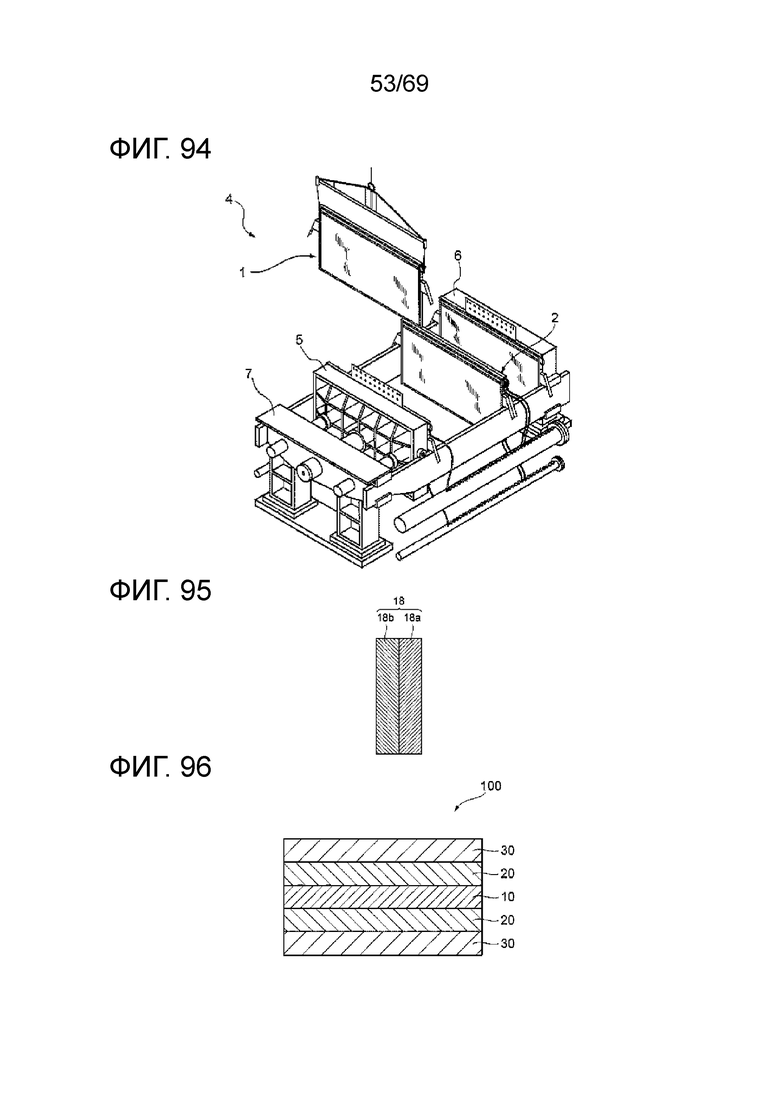

[Фигура 94] Фигура 94 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

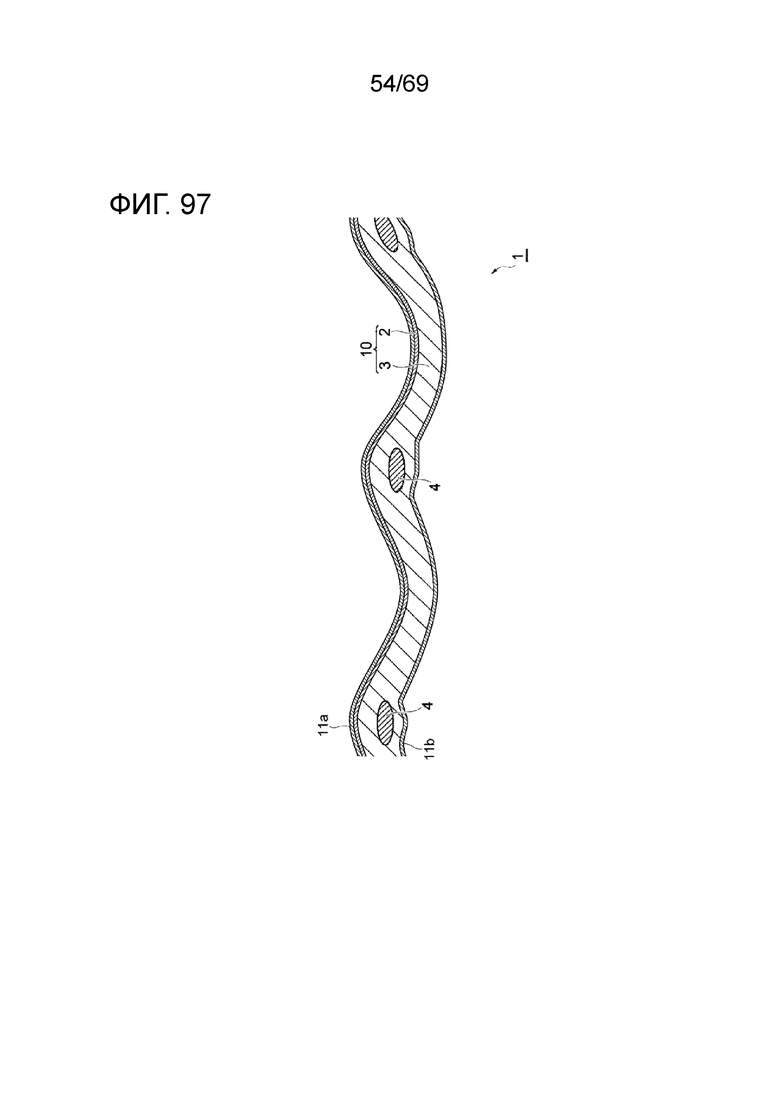

[Фигура 95] Фигура 95 иллюстрирует схематический вид в разрезе поглотителя обратного тока, который может быть включен в электролитическую ячейку.

[Фигура 96] Фигура 96 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

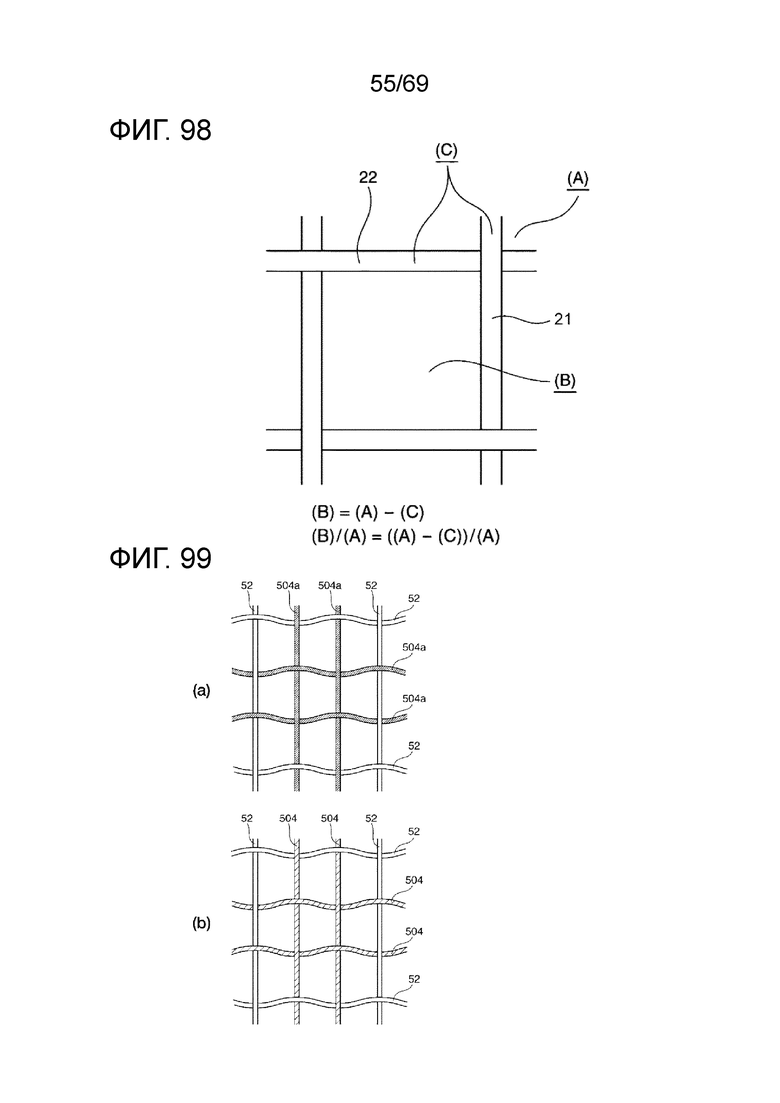

[Фигура 97] Фигура 97 иллюстрирует схематический вид в разрезе ионообменной мембраны в одном варианте осуществления.

[Фигура 98] Фигура 98 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 99] Фигура 99 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

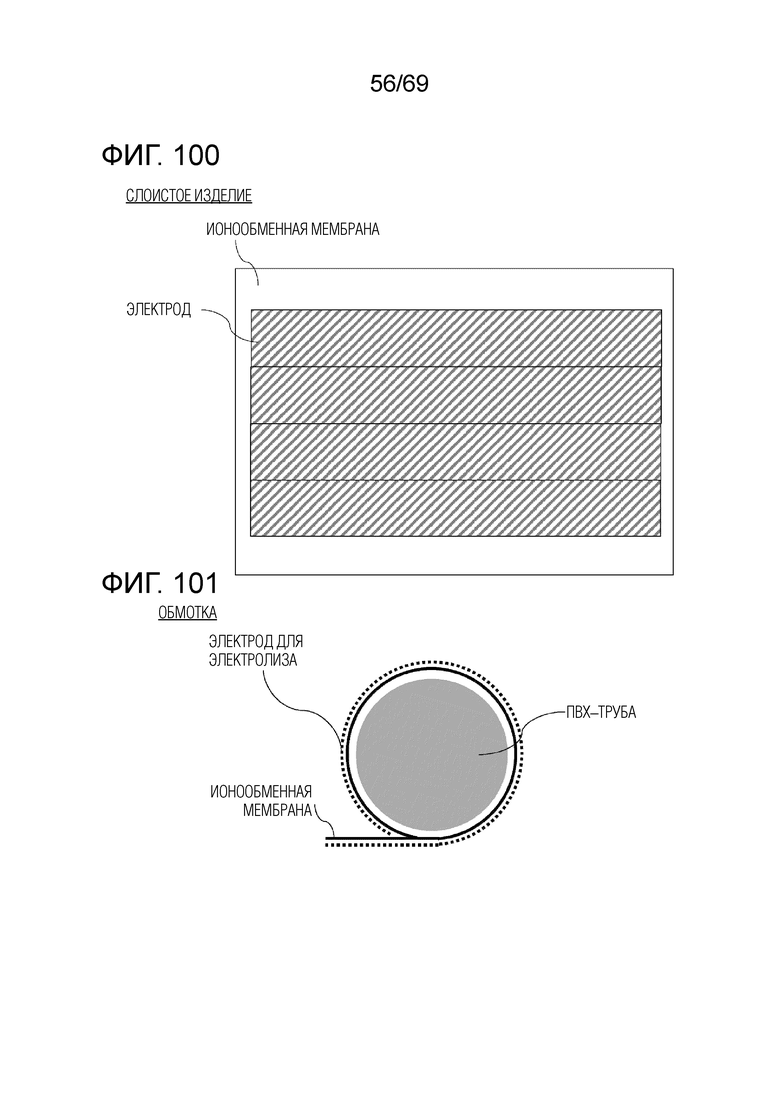

[Фигура 100] Фигура 100 иллюстрирует схематический вид слоистого изделия, полученного в Примере 1.

[Фигура 101] Фигура 101 иллюстрирует схематический вид ситуации, где полученный в Примере 1 слоистое изделие намотано с образованием рулона.

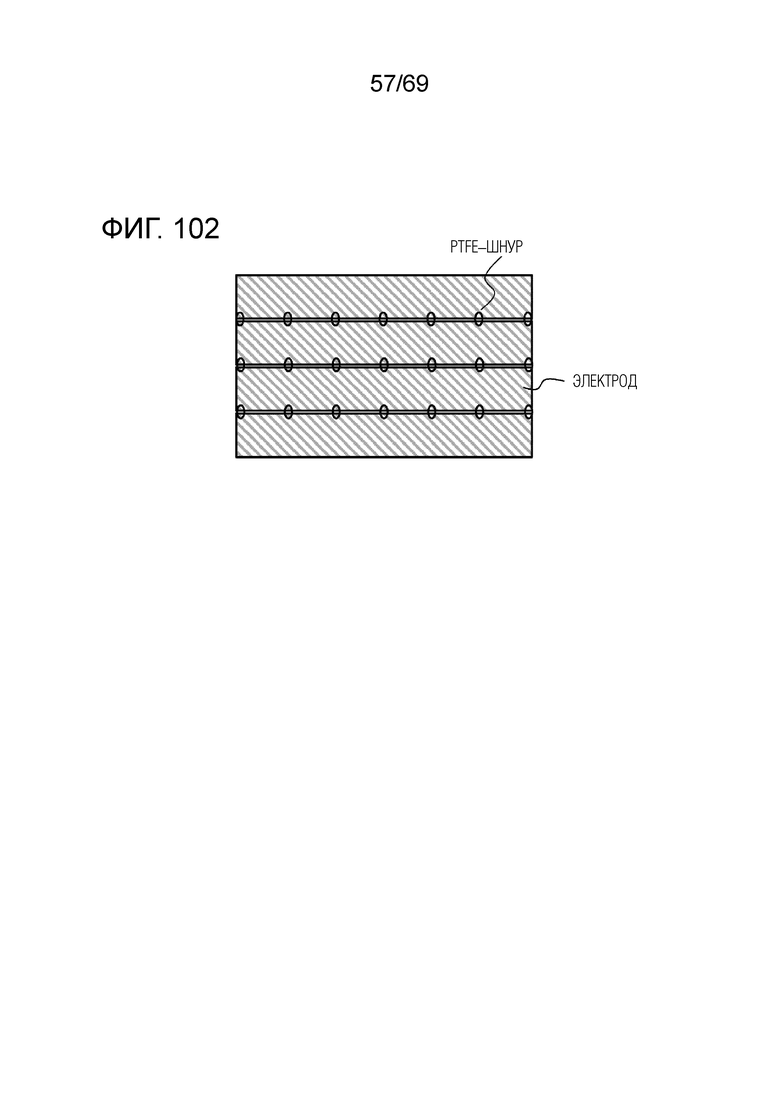

[Фигура 102] Фигура 102 иллюстрирует схематический вид слоистого изделия, полученного в Примере 4.

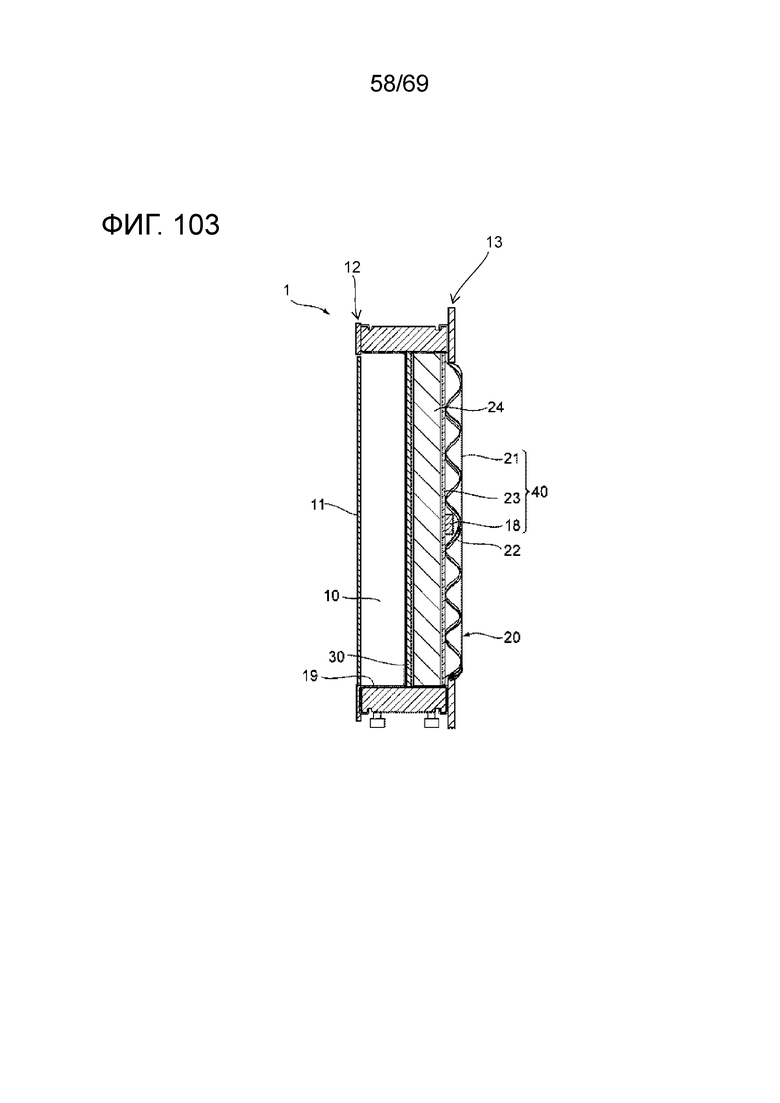

[Фигура 103] Фигура 103 иллюстрирует схематический вид в разрезе электролитической ячейки.

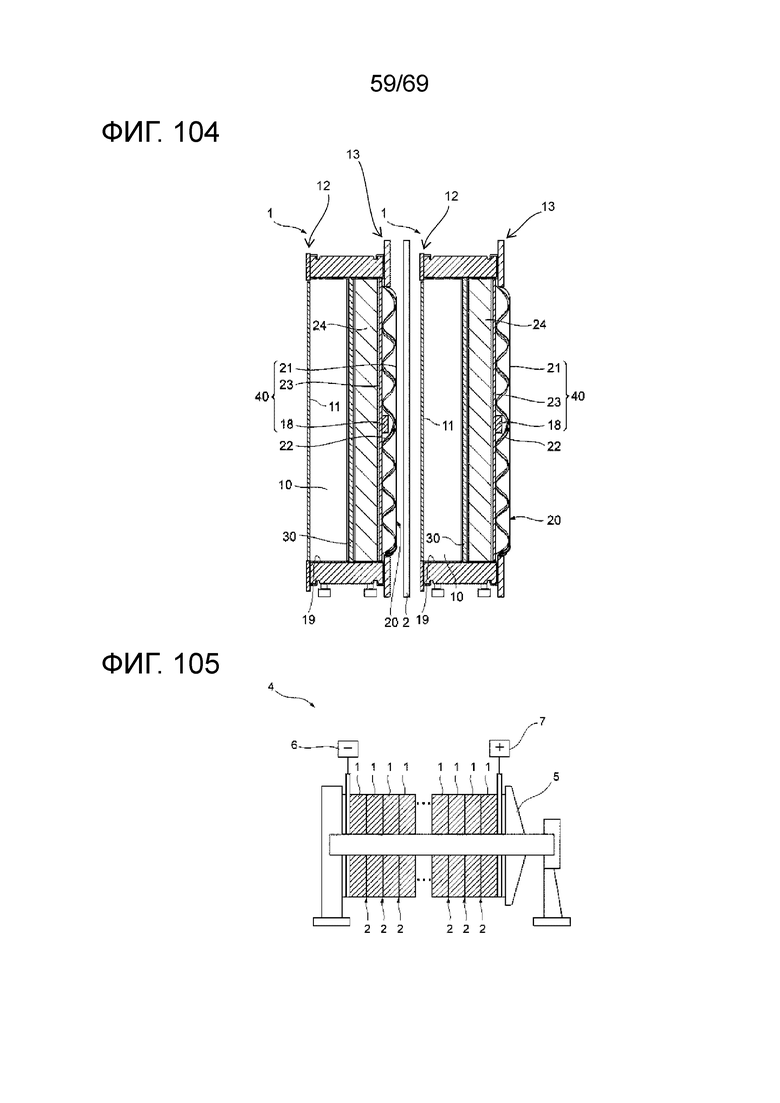

[Фигура 104] Фигура 104 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

[Фигура 105] Фигура 105 иллюстрирует схематический вид электролизера.

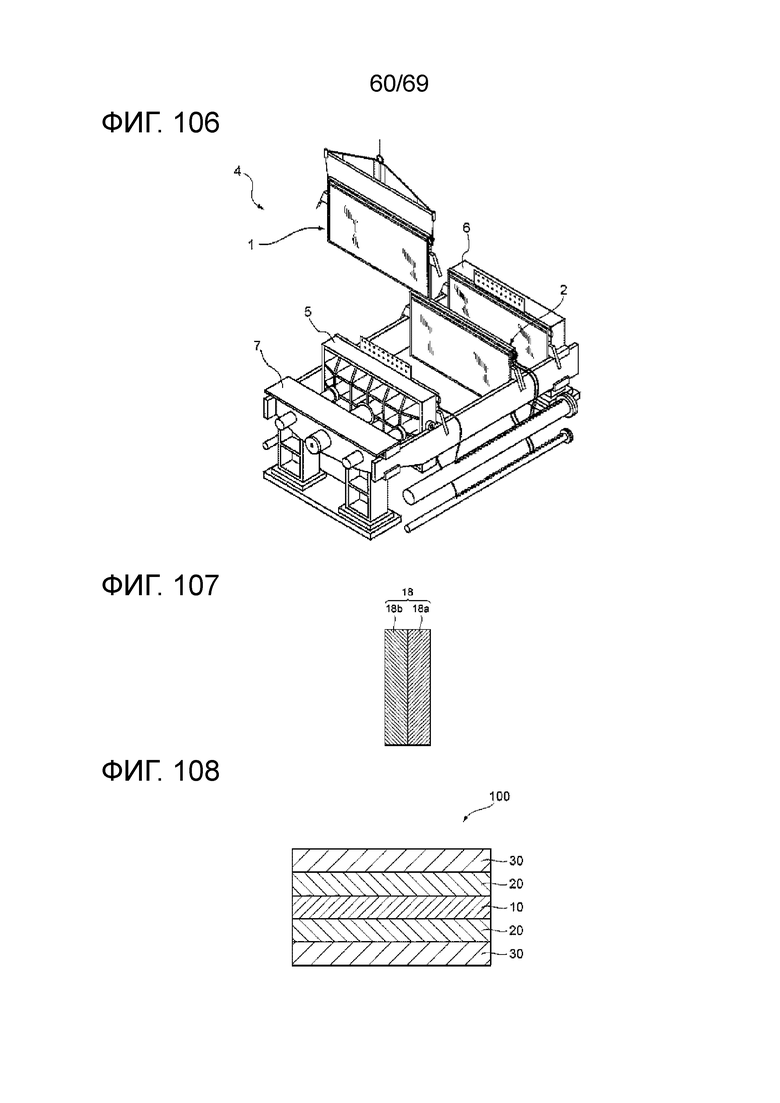

[Фигура 106] Фигура 106 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

[Фигура 107] Фигура 107 иллюстрирует схематический вид в разрезе поглотителя обратного тока, который может быть включен в электролитическую ячейку.

[Фигура 108] Фигура 108 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

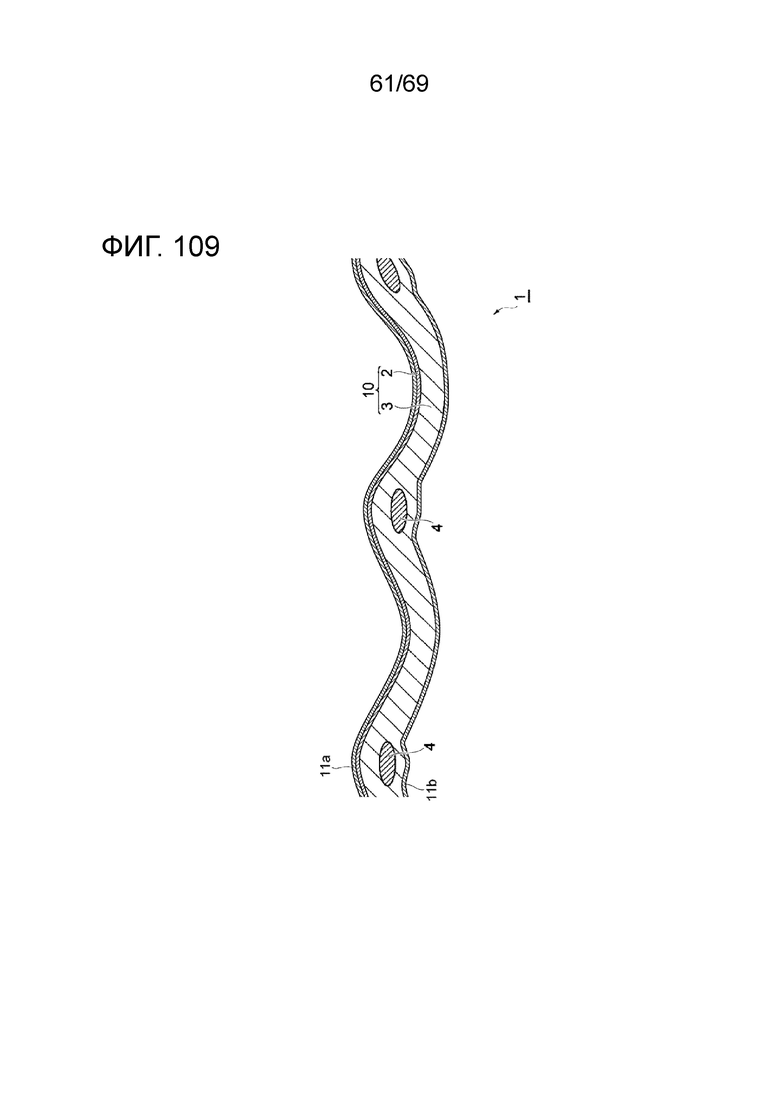

[Фигура 109] Фигура 109 иллюстрирует схематический вид в разрезе ионообменной мембраны в одном варианте осуществления.

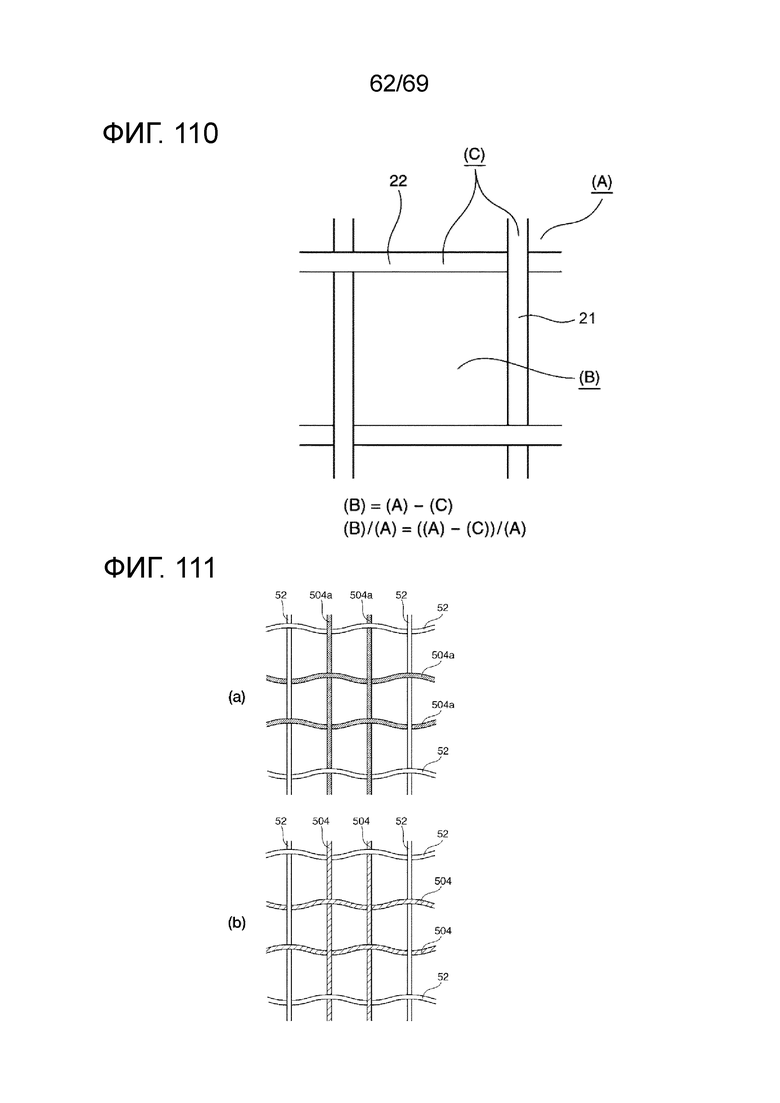

[Фигура 110] Фигура 110 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 111] Фигура 111 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

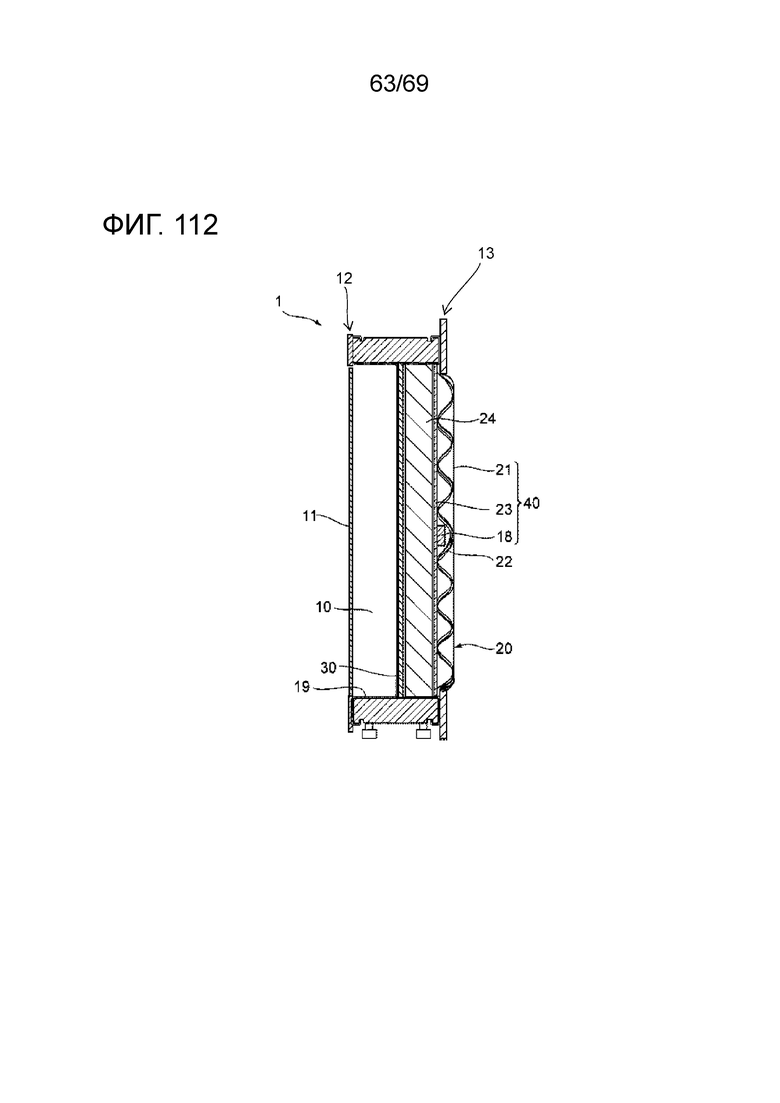

[Фигура 112] Фигура 112 иллюстрирует схематический вид в разрезе электролитической ячейки.

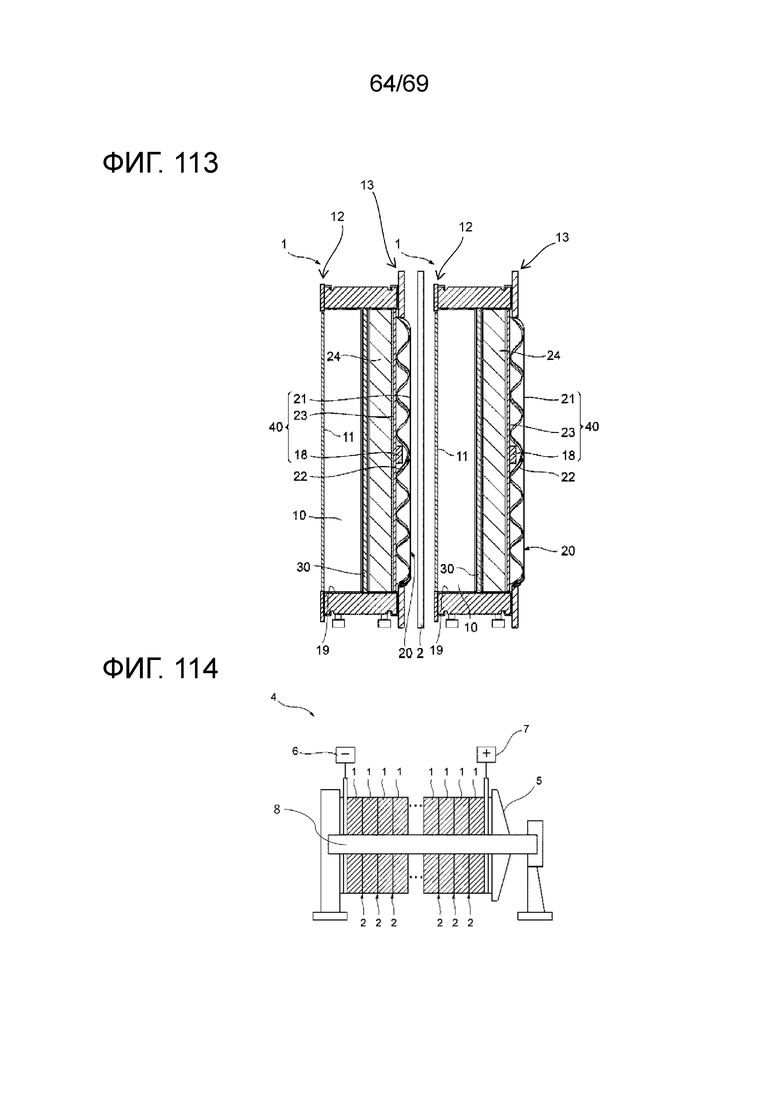

[Фигура 113] Фигура 113 иллюстрирует схематический вид в разрезе, показывающий состояние двух последовательно соединенных электролитических ячеек.

[Фигура 114] Фигура 114 иллюстрирует схематический вид электролизера.

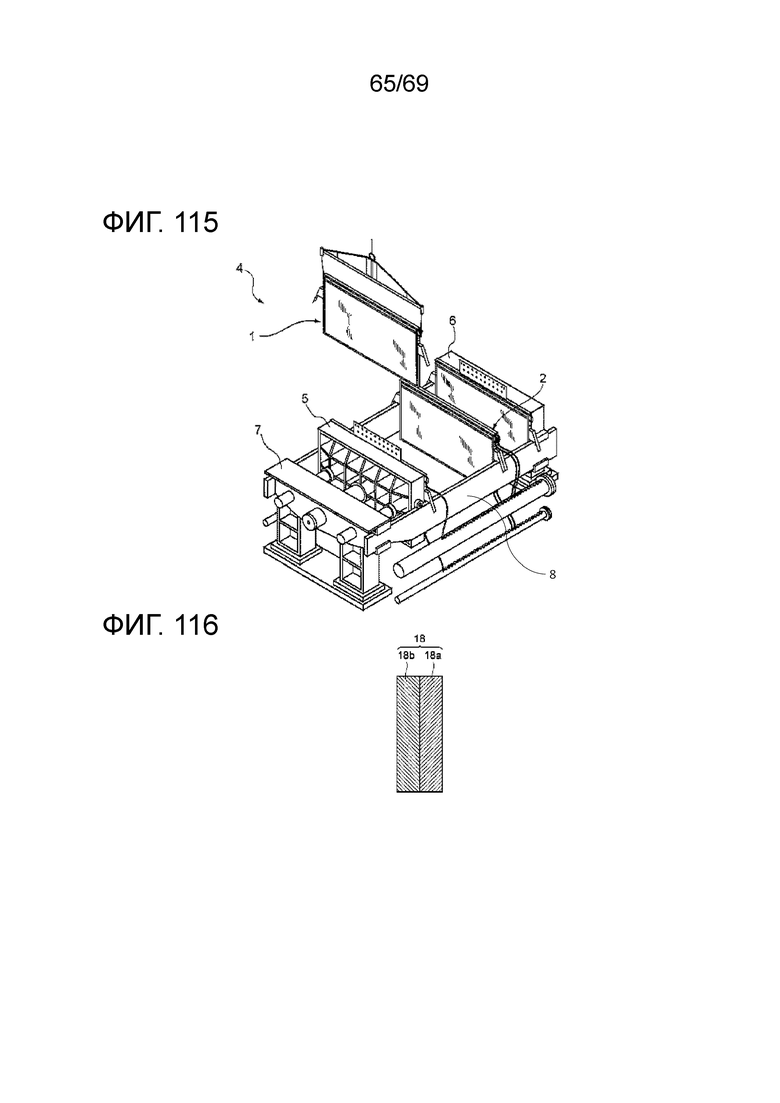

[Фигура 115] Фигура 115 иллюстрирует схематический вид в перспективе, показывающий этап сборки электролизера.

[Фигура 116] Фигура 116 иллюстрирует схематический вид в разрезе поглотителя обратного тока, который может быть включен в электролитическую ячейку.

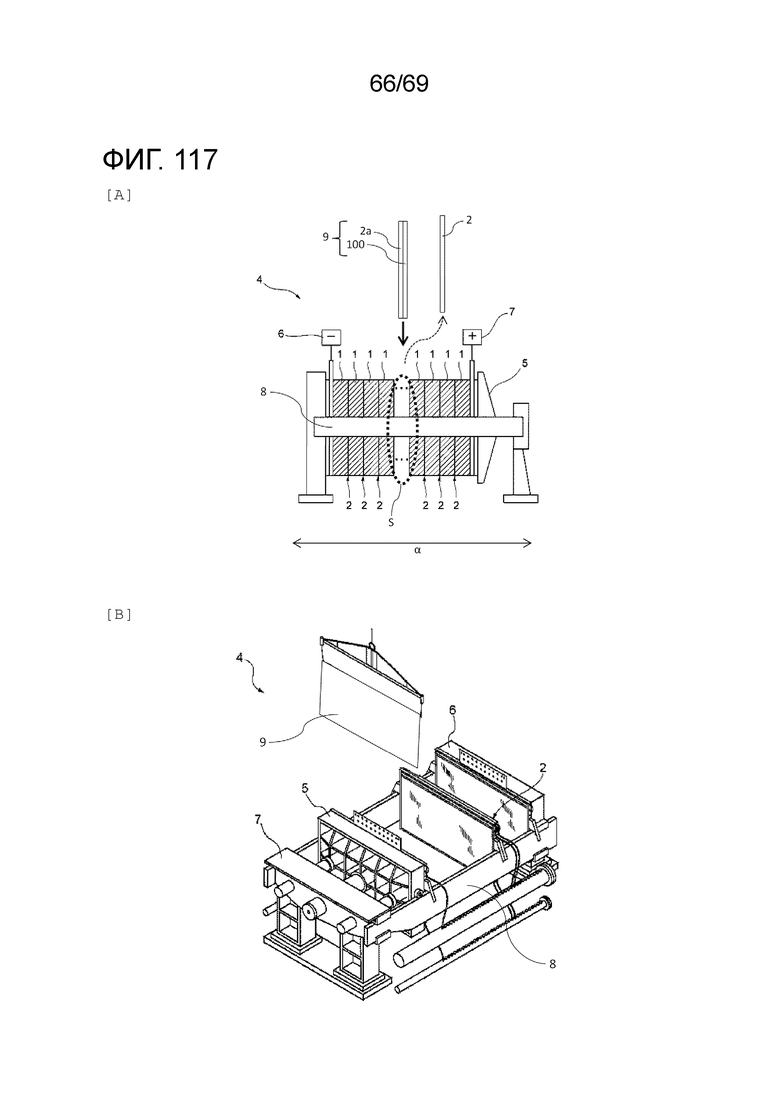

[Фигура 117] Фигура 117(A) иллюстрирует схематический вид электролизера для разъяснения одного примера каждого этапа согласно первому аспекту настоящего варианта осуществления. Фигура 117(B) иллюстрирует схематический вид в перспективе, соответствующий Фигуре 117(A).

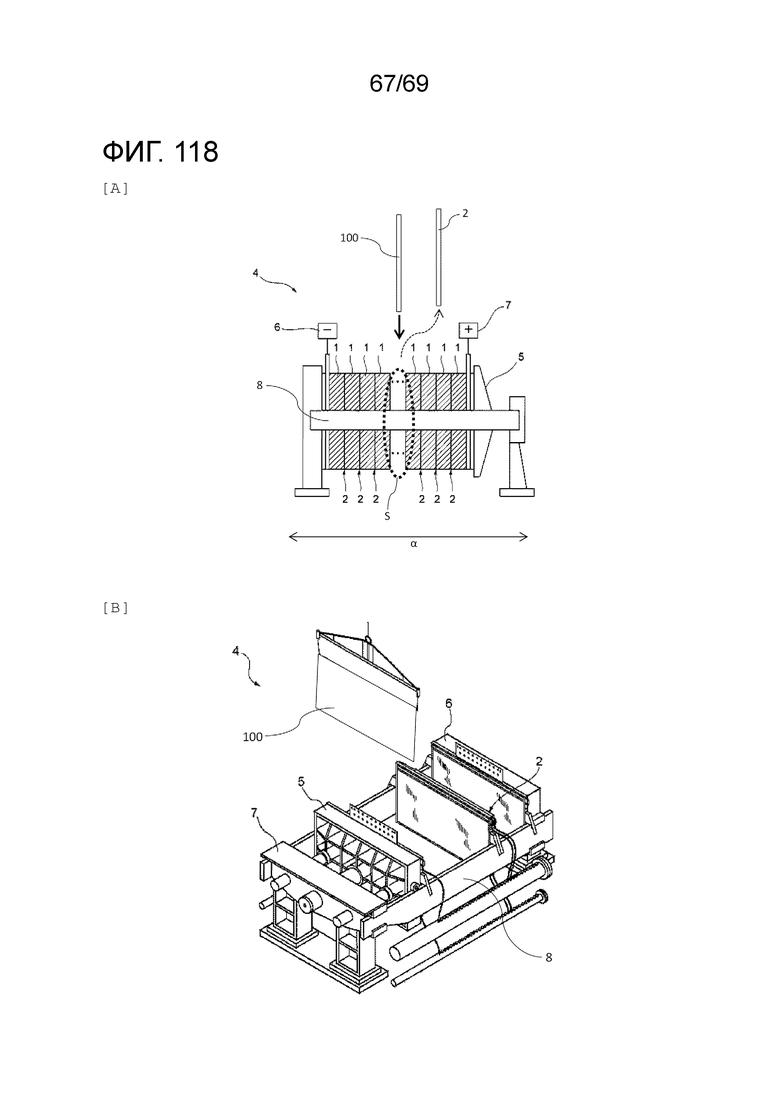

[Фигура 118] Фигура 118(A) иллюстрирует схематический вид электролизера для разъяснения одного примера каждого этапа согласно второму аспекту настоящего варианта осуществления. Фигура 118(B) иллюстрирует схематический вид в перспективе, соответствующий Фигуре 118(A).

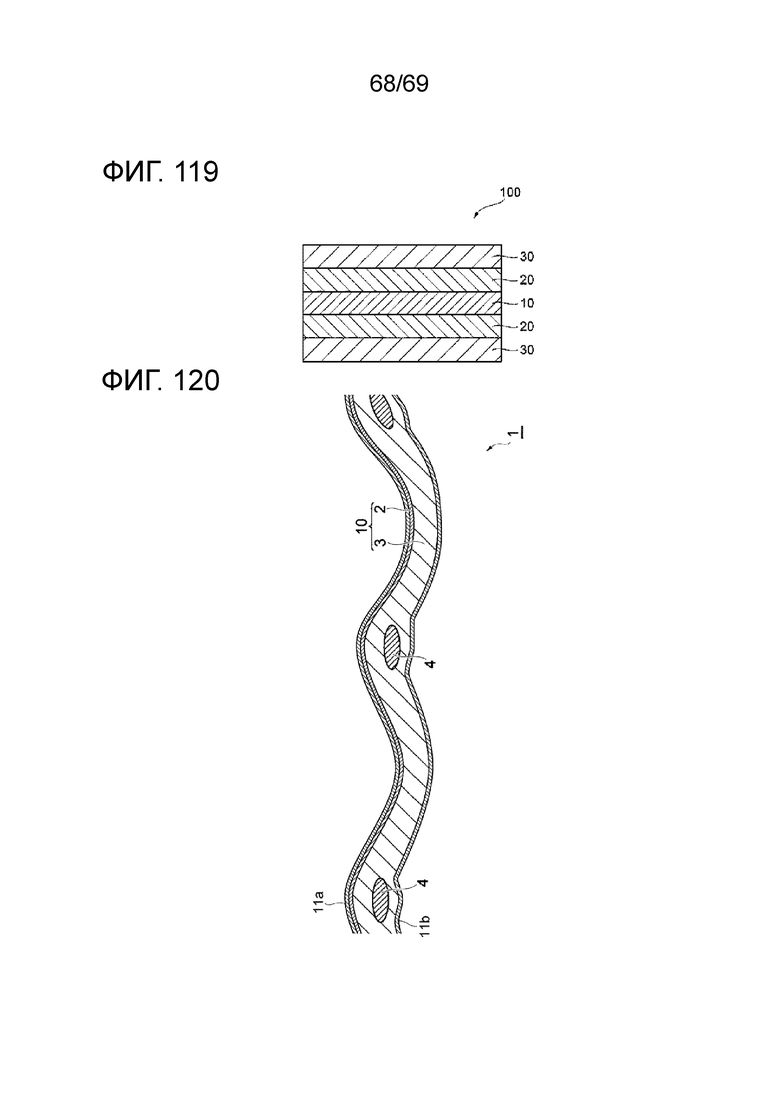

[Фигура 119] Фигура 119 иллюстрирует схематический вид в разрезе электрода для электролиза в одном варианте осуществления настоящего изобретения.

[Фигура 120] Фигура 120 иллюстрирует схематический вид в разрезе ионообменной мембраны в одном варианте осуществления.

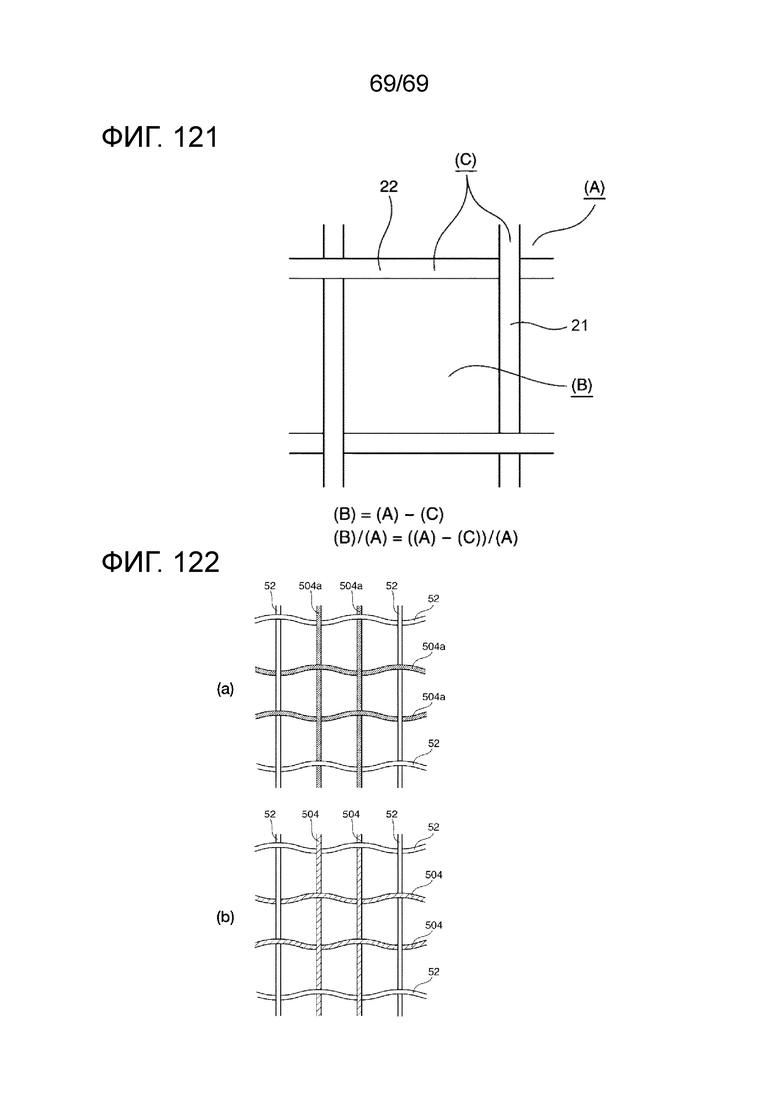

[Фигура 121] Фигура 121 иллюстрирует схематический вид для разъяснения относительного отверстия армирующих материалов сердцевины, составляющих ионообменную мембрану.

[Фигура 122] Фигура 122 иллюстрирует схематический вид для разъяснения способа формирования сквозных отверстий в ионообменной мембране.

Описание вариантов осуществления изобретения

[0027] Здесь далее в качестве вариантов осуществления настоящего изобретения (здесь далее могут называться настоящими вариантами осуществления) будут приведены подробные описания каждого от <Первого варианта осуществления> до <Седьмого варианта осуществления> со ссылкой на чертежи, при необходимости. Приведенные ниже варианты осуществления представляют собой иллюстрации для разъяснения настоящего изобретения, и настоящее изобретение не ограничивается изложенным ниже содержанием. Сопроводительные чертежи иллюстрируют один пример вариантов осуществления, и варианты осуществления не должны толковаться как ограниченным этим. Настоящее изобретение может быть надлежащим образом модифицировано и осуществлено в пределах его сущности. В чертежах такие позиционные отношения, как верх, низ, левый и правый, основываются на взаимных относительных ориентациях, показанных на чертежах, если не оговорено иное. Размеры и соотношения в чертежах не ограничиваются показанными.

<Первый вариант осуществления>

[0028] Здесь будет подробно описан первый вариант осуществления настоящего изобретения со ссылкой на Фигуры 1–21.

[0029] [Электрод для электролиза]

Электрод для электролиза в первом варианте осуществления (здесь далее в разделе <Первый вариант осуществления>, называемом просто «настоящим вариантом осуществления») может обеспечивать хорошие технологические характеристики, имеет хорошую силу сцепления с мембраной, такой как ионообменная мембрана и микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и тому подобным, и, кроме того, имеет массу в расчете на единицу площади 48 мг/см2 или менее с точки зрения экономии. Масса в расчете на единицу площади предпочтительно составляет 30 мг/см2 или менее, более предпочтительно 20 мг/см2 или менее, с учетом вышеуказанного, и, более того, предпочтительно составляет 15 мг/см2 или менее, по общим соображениям, включающим технологичность (проведение погрузочно-разгрузочных работ), прочность сцепления и экономичность. Значение нижнего предела конкретно не ограничивается, но составляет, например, величину порядка 1 мг/см2.

Вышеописанная масса на единицу площади может быть в пределах вышеописанного диапазона, например, в результате надлежащего регулирования, например, описываемых ниже коэффициента открытой пористости, толщины электрода и тому подобного. Более конкретно, например, когда толщина является постоянной, более высокий коэффициент открытой пористости обуславливает снижение массы на единицу площади, а меньший коэффициент открытой пористости приводит к более высокой массе на единицу площади.

Электрод для электролиза по настоящему варианту осуществления должен обеспечивать силу, прилагаемую на единицу массы·единицу площади, 0,08 Н/(мг·см2) или более с позиции создания хорошей технологичности, и иметь хорошую силу сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и тому подобным. Сила, прилагаемая на единицу массы·единицу площади, предпочтительно составляет 0,1 Н/(мг·см2) или более, более предпочтительно 0,14 Н/(мг·см2) или более в отношении вышеуказанного, а более предпочтительно 0,2 Н/(мг·см2) или более с точки зрения дополнительного облегчения проведения погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м). Значение верхнего предела конкретно не ограничивается, но предпочтительно составляет 1,6 Н/(мг·см2) или менее, более предпочтительно менее 1,6 Н/(мг·см2), дополнительно предпочтительно 1,5 Н/(мг·см2), еще более предпочтительно 1,2 Н/(мг·см2) или менее, еще более предпочтительно 1,20 Н/(мг·см2) или менее. Значение верхнего предела даже еще более предпочтительно составляет 1,1 Н/(мг·см2) или менее, дополнительно еще более предпочтительно 1,10 Н/(мг·см2) или менее, в особенности предпочтительно 1,0 Н/(мг·см2) или менее, особенно предпочтительно 1,00 Н/(мг·см2) или менее.

[0030] Из тех соображений, что электрод для электролиза по настоящему варианту осуществления, если представляет собой электрод, имеющий широкий диапазон упругой деформации, может обеспечивать лучшую технологичность и имеет лучшую силу сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и тому подобным, толщина электрода для электролиза предпочтительно составляет 315 мкм или менее, более предпочтительно 220 мкм или менее, еще более предпочтительно 170 мкм или менее, еще более предпочтительно 150 мкм или менее, в особенности предпочтительно 145 мкм или менее, еще более предпочтительно 140 мкм или менее, дополнительно еще более предпочтительно 138 мкм или менее, еще более предпочтительно 135 мкм или менее. Толщина 135 мкм или менее может обеспечивать хорошую технологичность. Кроме того, из подобных вышеуказанным соображений, толщина предпочтительно составляет 130 мкм или менее, более предпочтительно менее 130 мкм, дополнительно предпочтительно 115 мкм или менее, еще более предпочтительно 65 мкм или менее. Значение нижнего предела конкретно не ограничивается, но предпочтительно составляет 1 мкм или более, более предпочтительно 5 мкм или более по практическим соображениям, более предпочтительно 20 мкм или более. В настоящем варианте осуществления «имеющий широкий диапазон упругой деформации» означает, что, когда электрод для электролиза наматывают с образованием рулона, маловероятно возникновение обусловленного намоткой коробления после выведения из намотанного состояния. Толщина электрода для электролиза, когда предусмотрен упоминаемый ниже слой катализатора, относится к совокупной толщине как подложки электрода для электролиза, так и слоя катализатора.

[0031] Электрод для электролиза по настоящему варианту осуществления, который имеет хорошую силу сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и тому подобным, как описано выше, может быть объединен с мембраной, такой как ионообменная мембрана или микропористая мембрана, и использован. На этом основании, при обновлении электрода, электрод может быть обновлен в условиях такой простой работы, как обновление мембраны, без сложной работы по замене, такой как вытаскивание электрода, закрепленного на электролитической ячейке, и тем самым заметно улучшается эффективность работ. Даже в случае, где в новую электролитическую ячейку помещают только питающий проводник (то есть помещают электрод, не имеющий слоя катализатора), функционирование электрода обеспечивает только присоединение электрода для электролиза по настоящему варианту осуществления к питающему проводнику. Таким образом, также могут быть возможны заметное сокращение или устранение каталитического покрытия.

[0032] Кроме того, в соответствии с электродом для электролиза по настоящему варианту осуществления, можно сделать характеристики электролиза (электролитического процесса) сравнимыми или более высокими, чем таковые для нового электрода.

Электрод для электролиза по настоящему варианту осуществления может храниться или транспортироваться к потребителям в состоянии, когда электрод намотан вокруг винилхлоридной трубы или тому подобного (в намотанном состоянии или тому подобном), заметно упрощая проведение погрузки-разгрузки.

Прилагаемая сила может быть измерена описываемыми ниже методами (i) или (ii), которые являются такими, как подробно описано в Примерах. Что касается прилагаемой силы, значение, полученное путем измерения методом (i) (также называемым «прилагаемая сила (1)»), и значение, полученное путем измерения методом (ii) (также называемым «прилагаемая сила (2)»), могут быть одинаковыми или различными, и каждое из значений составляет 0,08 Н/(мг·см2) или более.

Вышеописанная прилагаемая сила может быть в пределах вышеописанного диапазона при надлежащем регулировании, например, описываемого ниже коэффициента открытой пористости, толщины электрода, среднего арифметического величины поверхностной шероховатости и тому подобного. Например, более конкретно, более высокий коэффициент открытой пористости обуславливает меньшую прилагаемую силу, и более низкий коэффициент открытой пористости приводит к большей прилагаемой силе.

[0033] [Метод (i)]

Никелевую пластину, полученную струйной обработкой оксидом алюминия с номером зернистости (размером зерен) 320 (толщина 1,2 мм, квадрат со стороной 200 мм), ионообменную мембрану, которая получена нанесением частиц неорганического материала и связующего на обе поверхности перфторуглеродного полимера, в который введена ионообменная группа (квадрат со стороной 170 мм, подробности относительно указанной здесь ионообменной мембраны описываются в Примерах), и образец электрода для электролиза (квадрат со стороной 130 мм) наслаивают в этом порядке. После этого слоистое изделие в достаточной мере погружают в чистую воду, удаляют избыток воды, осажденной на поверхность слоистого изделия, с получением образца для измерения. Среднее арифметическое (Ra) поверхностной шероховатости никелевой пластины после струйной обработки составляло 0,7 мкм. Конкретный метод расчета среднего арифметического (Ra) поверхностной шероховатости описан в Примерах.

В условиях температуры 23±2°C и относительной влажности 30±5% только образец электрода для электролиза в этом образце для измерения поднимают в вертикальном направлении со скоростью 10 мм/минуту с использованием машины для испытания на растяжение и сжатие и измеряют нагрузку, когда образец электрода для электролиза поднимается на 10 мм в вертикальном направлении. Это измерение повторяют три раза и рассчитывают среднее значение.

Это среднее значение делят на площадь участка перекрывания образца электрода для электролиза и ионообменной мембраны и на массу ионообменной мембраны на участке перекрывания с образцом электрода для электролиза для расчета прилагаемой силы на единицу массы·единицу площади (1) (Н/(мг·см2)).

[0034] Прилагаемая сила на единицу массы·единицу площади (1), полученная методом (i), составляет 0,08 Н/(мг·см2) или более, предпочтительно 0,1 Н/(мг·см2) или более с точки зрения обеспечения хорошей технологичности и хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, изношенным электродом и питающим проводником, не имеющим каталитического покрытия, и более предпочтительно составляет 0,2 Н/(мг·см2) или более с позиции дополнительного облегчения проведения погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м). Значение верхнего предела конкретно не ограничивается, но предпочтительно составляет 1,6 Н/(мг·см2) или менее, более предпочтительно менее 1,6 Н/(мг·см2), дополнительно предпочтительно 1,5 Н/(мг·см2), еще более предпочтительно 1,2 Н/(мг·см2) или менее, еще более предпочтительно 1,20 Н/(мг·см2) или менее. Значение верхнего предела даже еще более предпочтительно составляет 1,1 Н/(мг·см2) или менее, дополнительно еще более предпочтительно 1,10 Н/(мг·см2) или менее, в особенности предпочтительно 1,0 Н/(мг·см2) или менее, особенно предпочтительно 1,00 Н/(мг·см2) или менее.

[0035] Когда электрод для электролиза по настоящему варианту осуществления удовлетворяет прилагаемой силе (1), электрод может быть объединен с мембраной, например, такой как ионообменная мембрана или микропористая мембрана, и использован. Таким образом, при обновлении электрода устраняется операция по замене катода и анода, закрепленных на электролитической ячейке таким способом, как сварка, и заметно улучшается эффективность работ. В дополнение, применением электрода для электролиза по настоящему варианту осуществления в качестве электрода, объединенного с ионообменной мембраной, можно сделать характеристики электролиза сравнимыми или более высокими, чем таковые для нового электрода.

При поставке новой электролитической ячейки электрод, закрепленный на электролитической ячейке, традиционно был подвергнут нанесению каталитического покрытия. Поскольку только комбинация электрода, не имеющего каталитического покрытия, с электродом для электролиза по настоящему варианту осуществления может обеспечивать функционирование электрода в качестве электрода, можно заметно сократить или устранить этап получения и объем катализатора для каталитического покрытия. Традиционный электрод, каталитическое покрытие на котором заметно сокращено или устранено, может быть электрически соединен с электродом для электролиза по настоящему варианту осуществления и оставлен служащим в качестве питающего проводника для пропускания электрического тока.

[0036] [Метод (ii)]

Никелевую пластину, полученную струйной обработкой оксидом алюминия с номером зернистости 320 (толщина 1,2 мм, квадрат со стороной 200 мм, никелевая пластина подобна пластине в вышеуказанном методе (i)), и образец электрода для электролиза (квадрат со стороной 130 мм) наслаивают в этом порядке. После этого слоистое изделие в достаточной мере погружают в чистую воду, удаляют избыток воды, осажденной на поверхность слоистого изделия, с получением образца для измерения. В условиях температуры 23±2°C и относительной влажности 30±5% только образец электрода для электролиза в этом образце для измерения поднимают в вертикальном направлении со скоростью 10 мм/минуту с использованием машины для испытания на растяжение и сжатие и измеряют нагрузку, когда образец электрода для электролиза поднимается на 10 мм в вертикальном направлении. Это измерение повторяют три раза и рассчитывают среднее значение.

Это среднее значение делят на площадь участка перекрывания образца электрода для электролиза и никелевой пластиной, и на массу образца электрода для электролиза на участке перекрывания с никелевой пластиной, для расчета прилагаемой силы на единицу массы·единицу площади (2) (Н/(мг·см2)).

[0037] Прилагаемая сила на единицу массы·единицу площади (2), полученная методом (ii), составляет 0,08 Н/(мг·см2) или более, предпочтительно 0,1 Н/(мг·см2) или более с точки зрения обеспечения хорошей технологичности и хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, изношенным электродом, и питающим проводником, не имеющим каталитического покрытия, и более предпочтительно составляет 0,14 Н/(мг·см2) или более с позиции дополнительного облегчения проведения погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м). Значение верхнего предела конкретно не ограничивается, но предпочтительно составляет 1,6 Н/(мг·см2) или менее, более предпочтительно менее 1,6 Н/(мг·см2), дополнительно предпочтительно 1,5 Н/(мг·см2), еще более предпочтительно 1,2 Н/(мг·см2) или менее, еще более предпочтительно 1,20 Н/(мг·см2) или менее. Значение верхнего предела даже еще более предпочтительно составляет 1,1 Н/(мг·см2) или менее, дополнительно еще более предпочтительно 1,10 Н/(мг·см2) или менее, в особенности предпочтительно 1,0 Н/(мг·см2) или менее, особенно предпочтительно 1,00 Н/(мг·см2) или менее.

Электрод для электролиза по настоящему варианту осуществления, если удовлетворяет прилагаемой силе (2), может храниться или транспортироваться к потребителям в состоянии, когда электрод намотан вокруг винилхлоридной трубы или тому подобного (в намотанном состоянии или тому подобном), заметно упрощая проведение погрузки-разгрузки. Присоединением электрода для электролиза по настоящему варианту осуществления к изношенному электроду можно сделать характеристики электролиза сравнимыми или более высокими, чем таковые для нового электрода.

[0038] В настоящем варианте осуществления в качестве жидкости, заключенной между мембраной, такой как ионообменная мембрана или микропористая мембрана, электродом для электролиза или питающим проводником (изношенным электродом или электродом, не имеющим каталитического покрытия), и электродом для электролиза, может быть использована любая жидкость, такая как вода или органические растворители, при условии, что жидкость создает поверхностное натяжение. Чем выше поверхностное натяжение жидкости, тем больше сила, прилагаемая между мембраной и электродом для электролиза или между металлической пластиной и электродом для электролиза. Таким образом, предпочтительна жидкость, имеющая более высокое поверхностное натяжение. Примеры жидкости включают следующие (численное значение в скобках представляет собой поверхностное натяжение жидкости).

[0039] Гексан (20,44 мН/м), ацетон (23,30 мН/м), метанол (24,00 мН/м), этанол (24,05 мН/м), этиленгликоль (50,21 мН/м) и вода (72,76 мН/м).

[0040] Жидкость, имеющая высокое поверхностное натяжение, обеспечивает возможность объединения мембраны и электрода для электролиза, или металлической пористой пластины или металлической пластины (питающего проводника) и электрода для электролиза (с образованием слоистого изделия), облегчая тем самым обновление электрода. Жидкость между мембраной и электродом для электролиза или между металлической пористой пластиной или металлической пластиной (питающим проводником) и электродом для электролиза, может присутствовать в таком количестве, что оба из них прилипают друг к другу (сцепляются друг с другом) под действием поверхностного натяжения. В результате этого, после помещения слоистого изделия в электролитическую ячейку, жидкость, если смешивается с раствором электролита, не влияет на сам электролиз ввиду небольшого количества жидкости.

С практической точки зрения, в качестве жидкости предпочтительно применяется жидкость, имеющая поверхностное натяжение от 20 мН/м до 80 мН/м, такая как этанол, этиленгликоль и вода. В особенности предпочтительной является вода или водный раствор щелочи, полученный растворением в воде каустической соды, гидроксида калия, гидроксида лития, гидрокарбоната натрия, гидрокарбоната калия, карбоната натрия, карбоната калия или тому подобного. В альтернативном варианте поверхностное натяжение может быть скорректировано приведением этих жидкостей в контакт с поверхностно–активным веществом. Когда содержится поверхностно–активное вещество, адгезия (прочность сцепления) между мембраной и электродом для электролиза или между металлической пластиной и электродом для электролиза изменяется, позволяя регулировать технологичность. Поверхностно–активное вещество конкретно не ограничивается, и могут быть использованы как ионные поверхностно-активные вещества, так и неионные поверхностно-активные вещества.

[0041] Электрод для электролиза по настоящему варианту осуществления предпочтительно содержит подложку электрода для электролиза и слой катализатора. Толщина подложки электрода для электролиза (измеренная толщина) конкретно не ограничивается, но предпочтительно составляет 300 мкм или менее, более предпочтительно 205 мкм или менее, еще более предпочтительно 155 мкм или менее, дополнительно предпочтительно 135 мкм или менее, еще более предпочтительно 125 мкм или менее, еще более предпочтительно 120 мкм или менее, даже еще более предпочтительно 100 мкм или менее с точки зрения обеспечения хорошей технологичности, достижения хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом и питающим проводником, не имеющим каталитического покрытия, являясь пригодной к сворачиванию в рулон и удовлетворительному сгибанию в складки и облегчающей проведение погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м), и, в дополнение, еще более предпочтительно 50 мкм или менее, с точки зрения технологичности и экономичности. Значение нижнего предела конкретно не ограничивается, но составляет, например, 1 мкм, предпочтительно 5 мкм, более предпочтительно 15 мкм.

[0042] Доля, измеренная методом (2) на электроде для электролиза по настоящему варианту осуществления, конкретно не ограничивается, но предпочтительно составляет 90% или более, более предпочтительно 92% или более с точки зрения обеспечения хорошей технологичности и достижения хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и дополнительно предпочтительно 95% или более с точки зрения дополнительного облегчения проведения погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м). Значение верхнего предела составляет 100%.

[Метод (2)]

Ионообменную мембрану (квадрат со стороной 170 мм) и образец электрода для электролиза (квадрат со стороной 130 мм) наслаивают в этом порядке. Слоистое изделие помещают на изогнутую поверхность полиэтиленовой трубы (внешний диаметр: 280 мм) так, что образец электрода для электролиза в этом слоистом изделии позиционируется снаружи в условиях температуры 23±2°C и относительной влажности 30±5%, слоистое изделие и трубу в достаточной мере погружают в чистую воду, удаляют избыток воды, осажденной на поверхность слоистого изделия и трубу, и затем, через одну минуту после этого удаления, измеряют долю (%) площади участка, на котором ионообменная мембрана (квадрат со стороной 170 мм) находится в плотном контакте с электродом для электролиза.

[0043] Доля, измеренная следующим методом (3) на электроде для электролиза по настоящему варианту осуществления, конкретно не ограничивается, но предпочтительно составляет 75% или более, более предпочтительно 80% или более с точки зрения обеспечения хорошей технологичности, достижения хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, питающим проводником, не имеющим каталитического покрытия, и для надлежащей пригодности к намотке в рулон и удовлетворительному сгибанию в складки, и дополнительно предпочтительно составляет 90% или более с точки зрения дополнительного облегчения проведения погрузки-разгрузки при большом размере (например, размере 1,5 м×2,5 м). Значение верхнего предела составляет 100%.

[Метод (3)]

Ионообменную мембрану (квадрат со стороной 170 мм) и образец электрода для электролиза (квадрат со стороной 130 мм) наслаивают в этом порядке. Слоистое изделие помещают на изогнутую поверхность полиэтиленовой трубы (внешний диаметр: 145 мм) так, что образец электрода для электролиза в этом слоистом изделии позиционируется снаружи в условиях температуры 23±2°C и относительной влажности 30±5%, слоистое изделие и трубу в достаточной мере погружают в чистую воду, удаляют избыток воды, осажденной на поверхность слоистого изделия и трубу, и затем, через одну минуту после этого удаления, измеряют долю (%) площади участка, на котором ионообменная мембрана (квадрат со стороной 170 мм) находится в плотном контакте с электродом для электролиза.

Электрод для электролиза по настоящему варианту осуществления имеет, но конкретно не ограничивается этим, пористую структуру и коэффициент открытой пористости или коэффициент пустотности от 5 до 90% или менее с точки зрения обеспечения хорошей технологичности, достижения хорошей силы сцепления с мембраной, такой как ионообменная мембрана или микропористая мембрана, с изношенным электродом, и с питающим проводником, не имеющим каталитического покрытия, и предотвращения накопления газа, выделяющегося при электролизе. Коэффициент открытой пористости более предпочтительно составляет от 10 до 80% или менее, более предпочтительно от 20 до 75%.

Коэффициент открытой пористости представляет собой долю участков просветов в расчете на единицу объема. Метод расчета может различаться в зависимости от того, рассматриваются ли участки просветов субмикронного размера или же рассматриваются только видимые просветы (отверстия). В настоящем варианте осуществления объем V рассчитывали из значений измеренной толщины, ширины и длины электрода, и, кроме того, измеряли вес W, чтобы тем самым рассчитать коэффициент А открытой пористости по следующей формуле.

A=(1–(W/(V×ρ))×100

[0044] ρ представляет собой плотность материала электрода (г/см3). Например, ρ никеля составляет 8,908 г/см3, а ρ титана составляет 4,506 г/см3. Коэффициент открытой пористости надлежащим образом регулируется изменением площади перфорируемого металла на единицу площади в случае перфорированного металлического листа, изменением значений SW (короткого диаметра), LW (длинного диаметра), и подачи в случае просечно–вытяжного металлического листа, изменением линейных размеров диаметра металлического волокна и номера сита в случае сетки, изменением рисунка фоторезиста, применяемого в случае электроформования, изменением диаметра металлического волокна и плотности волокна в случае нетканого полотна, изменением пресс-формы для формования полостей в случае пористого металла или тому подобным образом.

[0045] Значение, полученное путем измерения нижеследующим методом (А) электрода для электролиза по настоящему варианту осуществления, предпочтительно составляет 40 мм или менее, более предпочтительно 29 мм или менее, дополнительно предпочтительно 10 мм или менее, еще более предпочтительно 6,5 мм или менее с позиции технологичности. Конкретный способ измерения является таким, как описан в Примерах.

[Метод (A)]

В условиях температуры 23±2°C и относительной влажности 30±5% образец, полученный наслоением ионообменной мембраны и электрода для электролиза, наматывают вокруг и закрепляют на изогнутой поверхности втулки (сердцевины), выполненной из поливинилхлорида и имеющей внешний диаметр φ 32 мм, и оставляют, выдерживая в течение 6 часов; после этого, когда электрод для электролиза отделяют от образца и размещают на плоской пластине, измеряют высоты L1 и L2 в вертикальном направлении на обеих кромках электрода для электролиза, и их среднее значение используют в качестве значения измерения.

[0046] В электроде для электролиза в настоящем варианте осуществления вентиляционное сопротивление, измеренное в условиях температуры 24°С, относительной влажности 32%, скорости поршня 0,2 см/с и объема вентиляции 0,4 см3/см2/с (здесь далее также называемые «условием 1 измерения»), предпочтительно составляет 24 кПа·с/м или менее, когда электрод для электролиза имеет размер 50 мм×50 мм (здесь далее также называемое «вентиляционным сопротивлением 1»). Высокое вентиляционное сопротивление означает, что воздух протекает с бóльшим трудом, и относится к состоянию высокой плотности. В этом состоянии продукт электролиза остается в электроде, и реагенты с бóльшим трудом диффундируют внутрь электрода, и тем самым рабочие параметры электролиза (такие как напряжение) проявляют тенденцию к ухудшению. Концентрация на поверхности мембраны проявляет тенденцию к повышению. Более конкретно, концентрация каустической соды возрастает на поверхности катода, и подача рассола на поверхность анода имеет тенденцию к снижению. В результате этого продукт накапливается до высокой концентрации на поверхности раздела, на которой мембрана контактирует с электродом. Это накопление приводит к повреждению мембраны на поверхности катода и повреждению мембраны на поверхности анода. В настоящем варианте осуществления, чтобы предотвратить эти дефекты, вентиляционное сопротивление предпочтительно регулируется на 24 кПа·с/м или менее. По подобным соображениям, как указано выше, вентиляционное сопротивление более предпочтительно составляет менее 0,19 кПа·с/м, дополнительно предпочтительно 0,15 кПа·с/м или менее, еще более предпочтительно 0,07 кПа·с/м или менее.

В настоящем варианте осуществления, когда вентиляционное сопротивление выше определенного значения, NaOH, выделяющийся на электроде, имеет тенденцию накапливаться на поверхности раздела между электродом и мембраной, приводя к высокой концентрации в случае катода, и подача рассола имеет тенденцию к сокращению, обуславливая снижение концентрации рассола в случае анода. Чтобы предотвратить повреждение мембраны, которое может быть вызвано таким накоплением, вентиляционное сопротивление предпочтительно составляет менее 0,19 кПа·с/м, более предпочтительно 0,15 кПа·с/м или менее, еще более предпочтительно 0,07 кПа·с/м или менее.

Напротив, когда вентиляционное сопротивление является низким, сокращается площадь электрода, и уменьшается площадь, на которой происходит электролиз. Таким образом, могут ухудшаться рабочие параметры электролиза (такие как напряжение). Когда вентиляционное сопротивление становится нулевым, питающий проводник действует как электрод, поскольку не создается электрод для электролиза, и рабочие параметры электролиза (такие как напряжение) имеют тенденцию заметно ухудшаться. С этой точки зрения предпочтительное значение нижнего предела, идентифицируемое как вентиляционное сопротивление 1, конкретно не ограничивается, но предпочтительно составляет более 0 кПа·с/м, более предпочтительно 0,0001 кПа·с/м или более, еще более предпочтительно 0,001 кПа·с/м или более.

Когда вентиляционное сопротивление 1 составляет 0,07 кПа·с/м или менее, может не достигаться достаточная точность измерения применяемым для этого методом измерения. С этой точки зрения также можно оценивать электрод для электролиза, имеющий вентиляционное сопротивление 1 на уровне 0,07 кПа·с/м или менее, с помощью вентиляционного сопротивления (здесь далее также называемого «вентиляционным сопротивлением 2”»), полученным следующим методом измерения (здесь далее также называемого «условием 2” измерения»). То есть вентиляционное сопротивление 2 представляет собой вентиляционное сопротивление, измеренное, когда электрод для электролиза имеет размер 50 мм×50 мм, в условиях температуры 24°С, относительной влажности 32%, скорости поршня 0,2 см/с и объема вентиляции 0,4 см3/см2/с.

Конкретные методы измерения вентиляционных сопротивлений 1 и 2 описаны в Примерах.

Вентиляционные сопротивления 1 и 2 могут быть в пределах вышеописанного диапазона при надлежащем регулировании, например, коэффициента открытой пористости, толщины электрода и тому подобного. Более конкретно, например, когда толщина является постоянной, более высокий коэффициент открытой пористости имеет тенденцию приводить к меньшим значениям вентиляционного сопротивления 1 и 2, а меньший коэффициент открытой пористости приводит к более высоким значениям вентиляционного сопротивления 1 и 2.

[0047] Здесь далее будет описан один аспект электрода для электролиза по настоящему варианту осуществления.

Электрод для электролиза по настоящему варианту осуществления предпочтительно содержит подложку электрода для электролиза и слой катализатора. Слой катализатора может быть составлен множеством слоев, как показано ниже, или может иметь однослойную конфигурацию.

Как показано на Фигуре 1, электрод 100 для электролиза по настоящему варианту осуществления содержит подложку 10 электрода для электролиза и пару первых слоев 20, которыми покрыты обе поверхности подложки 10 электрода для электролиза. Первыми слоями 20 предпочтительно покрыта вся подложка 10 электрода для электролиза. По–видимому, это покрытие повышает каталитическую активность и долговечность электрода. Один первый слой 20 может быть наслоен только на одну поверхность подложки 10 электрода для электролиза.

На Фигуре 1 также показано, что поверхности первых слоев 20 могут быть покрыты вторыми слоями 30. Первые слои 20 предпочтительно покрыты вторыми слоями 30 целиком. В альтернативном варианте один второй слой 30 может быть наслоен только на одну поверхность первого слоя 20.

[0048] (Подложка электрода для электролиза)

В качестве подложки 10 электрода для электролиза могут быть использованы, например, никель, никелевые сплавы, нержавеющая сталь, и, кроме того, вентильные металлы, в том числе титан, хотя без ограничения этим. Предпочтительно применяется по меньшей мере один элемент, выбранный из никеля (Ni) и титана (Ti). То есть подложка электрода для электролиза предпочтительно содержит по меньшей мере один элемент, выбранный из никеля (Ni) и титана (Ti).

Когда нержавеющая сталь применяется в водном растворе щелочи с высокой концентрацией, железо и хром вымываются, и удельная электрическая проводимость составляет величину порядка одной десятой значения для никеля. С учетом вышеуказанного, в качестве подложки электрода для электролиза предпочтительной является подложка, содержащая никель (Ni).

В альтернативном варианте, когда подложка 10 электрода для электролиза используется в солевом растворе с высокой концентрацией, близкой к насыщению, в атмосфере, в которой образуется газообразный хлор, материал подложки 10 электрода также предпочтительно представляет собой титан, имеющий высокую коррозионную стойкость.