Изобретение относится к производству и эксплуатации техники, в частности при контроле герметичности резиновых манжет для валов перед их установкой.

Известно устройство для контроля герметичности резиновых манжет для валов, основанное на фиксации давления воздуха в полости манжеты, при котором наблюдается отрыв кромки манжеты от вала и потеря герметичности. Это давление является мерой герметичности.

Известно устройство контроля герметичности резиновых манжет для валов, позволяющее определять усилие прижатия кромки резиновой манжеты к неподвижной разрезной оправке.

Деформация кромки в зависимости от давления является мерой герметичности манжеты.

Недостатком известных устройств является то, что они не позволяют оценить качество манжет по величине прямой утечки рабочей среды.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство, реализующее способ контроля герметичности резиновых манжет для валов, включающее калиброванный вал, эксцентрично установленный на подшипниковый узел, испытуемую манжету, устанавливаемую на калиброванный вал в перевернутом положении, крышку, которая с уплотнителями и манжетой образует герметичную камеру, в крышке имеется отверстие для подачи под давлением газообразной среды.

Существенным недостатком прототипа является то, что манжета устанавливается в перевернутом положении. При подаче газообразной среды под давлением крышка манжеты будет отрываться от калиброванного вала, а не прижиматься к нему, что имеет место при правильной установке манжеты.

Устройство не обеспечивает воспроизведение в процессе контроля натурных условий эксплуатации уплотнителей по режиму скольжения уплотняющей кромки относительно вала, давлению и температуре в сопряжении манжета-вал.

В натурных условиях резиновые манжеты для вращающихся валов работают при давлении 0,05. . .0,15 МПа. Контроль герметичности резиновых манжет в прототипе осуществляется при давлении в испытательной камере большем, чем давление прижатия манжеты к валу, что не соответствует натурным условиям эксплуатации.

Целью изобретения является улучшение качества контроля герметичности резиновых манжет для валов путем определения величины прямой утечки рабочей среды в режимах, эквивалентных натурным условиям эксплуатации, пересчета ее на удельные утечки и определения класса негерметичности.

Это достигается тем, что в заявляемом устройстве конструкция испытательной камеры и вала с рабочей втулкой обеспечивают установку испытуемой манжеты в рабочем положении. Это обеспечивает прижатие ее кромок к рабочей втулке, а также создание условий, близких к эксплуатационным.

Воспроизведение эксплуатационного режима работы достигается установкой на вал рабочей втулки, имеющей эксцентриситет, и лопаток для барботажа рабочей среды; создания необходимого давления в камере и температуры рабочей среды; придания валу необходимой скорости вращения; контролем параметров измерительными приборами.

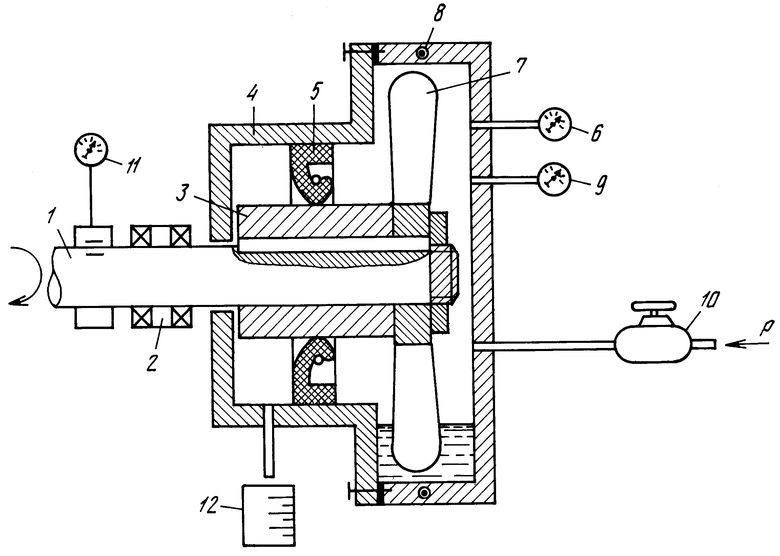

На чертеже представлена схема устройства для контроля герметичности резиновых манжет для валов.

Оно содержит замкнутую разъемную испытательную камеру 4, вращающийся в подшипниковом узле 2 приводной вал 1 с рабочей втулкой 3, имеющей эксцентриситет ε= 0,15 - для малых валов и ε=0,25 мм при D>100 мм, испытуемую манжету 5, нагревательный элемент 8, регулятор 10 давления воздуха, манометр 6, датчик 9 температуры, датчик 11 числа оборотов, мерный сосуд 12. На вал монтируются лопатки 7.

Устройство работает следующим образом. При вращении вала 1 лопатки 7 производят барботаж рабочей среды, с помощью регулятора 10 давления воздуха создается перепад давления 0,05-0,15 МПа, а необходимая температура поддерживается с помощью нагревательного элемента 8. Испытуемая манжета 5 устанавливается с натягом на рабочую втулку 3 в рабочем положении. Необходимая скорость вращения вала, температура рабочей среды и давление в испытательной камере определяется с помощью датчиков 6, 9, 11. Это обеспечивает физическое моделирование эксплуатационных режимов работы сопряжения манжета-вал.

При нарушении герметичности в сопряжении манжета-вал рабочая среда стекает в мерный сосуд 12, что позволяет определить прямые утечки. Пересчет прямых утечек на удельные осуществляется по формуле:

q =  ;

;  , где Q - утечка за время t - объем масла в мерном сосуде, мм3;

, где Q - утечка за время t - объем масла в мерном сосуде, мм3;

D - диаметр вала, м;

t - время сбора утечки, с.

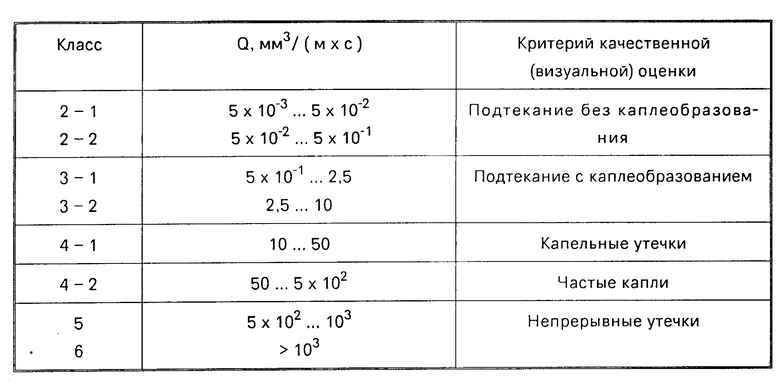

По полученным значениям величины удельной утечки определяется класс негерметичности уплотнения и делается заключение о качестве манжеты (таблица).

Использование заявляемого устройства для контроля герметичности резиновых манжет для валов обеспечивает воспроизведение в процессе контроля режимов, соответствующих натурным условиям эксплуатации; улучшение качества контроля за счет определения величины удельных утечек и оценки качества манжет по классам негерметичности; снижение затрат сил и средств на 5...7% за счет выбраковки некачественных манжет перед их установкой и исключения трудозатрат на монтажно-демонтажные работы при пропуске некачественных манжет на сборку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля герметичности резиновых манжет для вращающихся валов | 1985 |

|

SU1280362A1 |

| Устройство для испытания материалов на трение | 1988 |

|

SU1714448A1 |

| Устройство для испытания сосудов на герметичность | 1990 |

|

SU1728693A1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВЕРТИКАЛЬНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2509925C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2386937C1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

| ГЕНЕРАТОР ДЛЯ ПИТАНИЯ АВТОНОМНОЙ СКВАЖИННОЙ АППАРАТУРЫ | 2007 |

|

RU2344289C1 |

| Способ циклических гидравлических испытаний дефектных трубных секций и стенд для его осуществления | 2023 |

|

RU2809307C1 |

| СТЕНД ДЛЯ ТЕРМОГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ КАБЕЛЯ | 2004 |

|

RU2279102C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

Использование: изобретение относится к производству и эксплуатации техники, в частности при контроле герметичности резиновых манжет для валов перед их установкой. Сущность: устройство содержит испытательную камеру 4, регулятор 10 давления воздуха, манометр 6, подшипниковый узел 2, приводной вал 1, установленный в подшипниковом узле, датчик 11 числа оборотов, эксцентричную втулку, которая охватывает приводной вал и установлена внутри испытательной камеры, лопатки 7, нагревательный элемент, датчик 9 температуры, мерный сосуд 12. 1 ил, 1 табл.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ РЕЗИНОВЫХ МАНЖЕТ ДЛЯ ВАЛОВ, содержащее испытательную камеру, регулятор давления воздуха в испытательной камере, монометр, установленный на испытательной камере, подшипниковый узел, установленный в подшипниковом узле приводной вал, эксцентричную втулку, датчик числа оборотов вала, отличающееся тем, что эксцентричная втулка охватывает приводной вал и установлена внутри испытательной камеры, внешняя поверхность эксцентричной втулки и внутренняя поверхность испытательной камеры предназначены для установки между ними испытуемой манжеты в рабочем положении, испытательная камера частично заполнена рабочей жидкостью и устройство снабжено лопатками, смонтированными на валу со стороны его свободного торца внутри испытательной камеры, нагревательным элементом, датчиком температуры в испытательной камере и мерным сосудом для измерения прямых утечек рабочей жидкости.

| Способ контроля герметичности резиновых манжет для вращающихся валов | 1985 |

|

SU1280362A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-30—Публикация

1992-04-01—Подача