Изобретение относиться к испытательной технике, а именно к установкам для гидравлических испытаний элементов трубопроводов с оценкой степени опасности существующих дефектов металла и сварных соединений труб.

Натурные гидравлические испытания, вырезанных из действующего газопровода элементов трубы с дефектами, проводятся с целью:

- верификации и корректировки прогнозных математических моделей роста в эквивалентных условиях эксплуатации;

- апробации расчетных оценок предельной несущей способности дефектных труб;

- проверки эффективности технологий ремонта дефектных труб;

- совершенствования технологий применения перспективных методов ремонта.

В существующей нормативной документации (НД) отсутствуют параметры оценки ресурса безопасной эксплуатации металлургических дефектов основного метала труб типа «закат». Так же отсутствует методология расчета допустимого давления в линейной части магистральных газопроводов (ЛЧ МГ) при обнаружении дефектов типа «трещины кольцевых сварных соединений и продольных швов». Экспериментальное определение ресурса безопасной эксплуатации и допустимого давления ЛЧ МГ с целью разработки новых документов системы стандартизации ПАО «Газпром» возможно исключительно в условиях эксплуатации, или в условиях максимально близкой имитации эксплуатационных нагрузок.

Поэтому создание способа циклических гидравлических испытаний дефектных трубных секций и стенда для его осуществления, способного достоверно имитировать длительные цикличные нагрузки на дефектные трубы, является актуальной проблемой.

Известен способ контроля трубопроводов (Патент РФ №2044293, опубл. 20.09.1995 г.), сущность которого заключается в том, что для контроля качества трубопроводов, создают избыточное давление гидравлическим ударом, регистрируют волну давления в точках трубопровода, а дефектные участки вдоль трубопровода определяют сравнением параметров регистрации, полученных в точках между участками.

Недостатком данного способа является низкая достоверность определения изменения параметров и степени опасности существующих дефектов за счет применения избыточного давления гидравлического удара.

Известен способ испытания трубопровода на безопасное рабочее внутреннее давление с оценкой опасности существующих дефектов в трубопроводе и устройство для его осуществления (Патент РФ №2473063 опубл. 20.01.2013 г.). Сущность способа заключается в том, что устройство для испытания трубопровода помещают в трубопровод, последовательно перемещают вдоль трубопровода либо перемещают на конкретный участок трубопровода. На каждом шаге перемещения устройство создает на стенку трубопровода нагрузку, эквивалентную повышению внутреннего давления перекачиваемой среды. В процессе увеличения нагрузки, установленные на устройстве датчики регистрируют сигналы акустической эмиссии, параметры напряженно-деформированного состояния стенки трубопровода, геометрических и температурных изменений. По параметрам нагружения трубопровода и зарегистрированным показаниям от датчиков определяют фактическое безопасное рабочее внутреннее давление для трубопровода и активность существующих дефектов в трубопроводе к подъему внутреннего давления прикачиваемой среды.

Недостатком известного способа является низкая надежность за счет использования низкоресурсной эластичной камеры нагружения и общей сложности конструкции. Другим недостатком является низкая достоверность за счет частичного гашения акустических колебаний дефектов испытуемой трубы эластичным материалом камеры нагружения.

Известен способ проведения гидроиспытаний (п. 4.2 РД 24.200.11-90 «Сосуды и аппараты, работающие под давлением»), взятый нами за прототип. Сущность способа заключается в заполнении испытуемого изделия жидкостью, плавном повышении давления до максимального и выдержке изделия под этим давлением в течение установленного времени.

Недостатком данного способа гидроиспытаний является низкая достоверность оценки ресурса безопасной эксплуатации дефектов за счет отсутствия цикличности испытаний, поскольку способ не воспроизводит реальных условий эксплуатации газопровода.

Известно устройство для испытания труб внутренним гидравлическим давлением (Патент РФ №21956, опубл. 27.02.2002 г.).

Сущность известной полезной модели заключается в испытании внутренним гидравлическим давлением труб на герметичность и прочность. Устройство содержит опрессовочную заглушку с механизмом ее привода, опрессовочную головку, подключенную к системе подачи испытательной жидкости со встроенным в нее датчиком давления, блок управления, вход которого соединен с выходом датчика давления, а первый и второй выходы связаны соответственно с механизмом привода опрессовочной заглушки и системой подачи испытательной жидкости и снабжено преобразователями сигналов акустической эмиссии.

Недостатком данной полезной модели является низкая надежность ввиду высокой сложности реализации качественного уплотнения между трубой и заглушкой, дополнительно оснащенной приводным механизмом. Другим недостатком является низкая достоверность оценки усталостной прочности труб при использовании полезной модели, по причине невозможности получения данных о несквозных дефектах и деформациях профиля трубной поверхности.

Известна установка для испытания труб (Патент РФ №2247957, опубл. 10.03.2005 г.) проведением гидро- и пневмоиспытаний труб в заводских и полевых условиях на прочность, герметичность, долговечность и другие прочностные испытания. Установка содержит устройство для укладки труб, раму, опоры, подвижную и неподвижную заглушки с уплотнительными элементами, систему привода и создания испытательного давления.

Недостатками данного изобретения являются низкая надежность ввиду высокой сложности реализации качественного уплотнения между испытуемой трубой и заглушками, а также низкая достоверность за счет отсутствия автоматизации испытаний и средств контроля параметров изменений испытуемых труб.

Известен стенд для гидравлических испытаний (Патент РФ №2763977 опубл. 12.01.2022 г.), взятый нами за прототип, содержащий корпус, в котором жестко закреплены насосы высокого и низкого давления и манометр, соединенные посредством трубопроводов и шаровых кранов с емкостью для воды и испытываемой заготовкой. Стенд дополнительно снабжен мобильным пунктом контроля, двумя датчиками давления, датчиком температуры, электромагнитным клапаном сброса давления, сбросным предохранительным клапаном и комплексом средств контроля и управления. Комплекс содержит модуль центрального процессора, модуль сети Enternet, модуль преобразования аналогового сигнала в цифровой код, блок коммутаторов и платформу, с установленными на ней аналоговыми преобразователями. При этом комплекс средств контроля и управления соединен линиями связи с насосами, датчиком температуры, двумя датчиками давления, электромагнитным клапаном сброса давления и мобильным пунктом контроля. Датчик температуры и комплекс средств контроля и управления жестко закреплены в корпусе, а электромагнитный клапан сброса давления, два датчика давления и сбросной предохранительный клапан подключены к испытываемой заготовке.

Недостатками данного стенда являются: низкая достоверность за счет отсутствия средств мониторинга изменения параметров усталостности испытуемых образцов; низкая надежность за счет отсутствия устройств, фиксирующих начало разрушения испытуемого образца в момент набора давления при его быстром увеличении, которые происходят ступенчато и на существенную величину в 2 МПа. При отсутствии контроля за появлением и ростом усталостных трещин может произойти полное и неконтролируемое разрушение образца.

Техническая проблема, решаемая предлагаемым изобретением - создание достоверного и надежного способа и стенда для циклических гидравлических испытаний дефектных трубных секций.

Технический результат от использования изобретения заключается в повышении достоверности и надежности способа циклических гидравлических испытаний дефектных трубных секций.

Указанный технический результат достигается тем, что способ циклических гидравлических испытаний дефектных трубных секций, включающий заполнение испытуемого изделие рабочей жидкостью, стравливание воздуха, подключение и опрессовку шлейфа нагнетания и заполнения, подачу жидкости для плавного повышения давления до рабочего, выдержку изделия под давлением от 30 секунд, в качестве испытуемого изделия вырезают из действующего газопровода трубные секции с требуемыми для испытания типами дефектов, соединяют их сваркой в единую трубную плеть, устанавливают трубную плеть на основание стенда с уклоном в сторону крана для стравливания воздуха, приваривают на трубную плеть буферные трубы с заглушками, при этом эксплуатацию трубной секции имитируют цикличным изменением давления в пределах от атмосферного до рабочего давления газопровода, цикличным изменением давления в пределах до 10% от рабочего, с выдержкой в моментах достижения экстремумов давления.

Указанный технический результат достигается также тем, что стенд для циклических гидравлических испытаний трубных секций, включающий насос высокого давления, манометр, сбросной предохранительный клапан, электромагнитный клапан сброса давления, соединенные посредством шлейфов и шаровых кранов с емкостью для рабочей жидкости и испытываемой заготовкой, два датчика давления и шаровой кран, при этом насос высокого давления, два шаровых крана и электромагнитный клапан сброса давления соединены линиями связи через программируемый логический контроллер с пультом управления, содержит основание, удерживающие устройства, буферные трубы с заглушками, акустико-эмиссионные и тензометрические датчики, подключенные линиями связи к программируемому логическому контроллеру, при этом пульт управления является стационарным и подключен к испытуемой заготовке линиям связи через программируемый логический контроллер.

Реализация способа.

Предлагаемое изобретение иллюстрируется ниже следующими примерами и фиг.

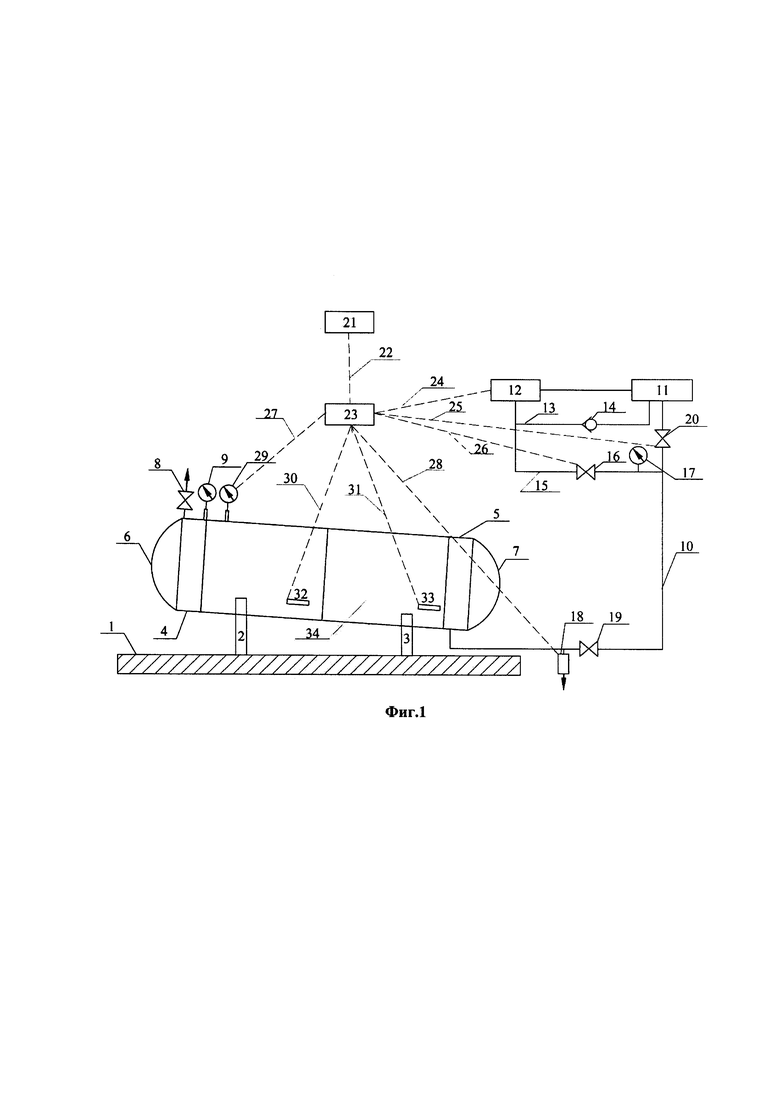

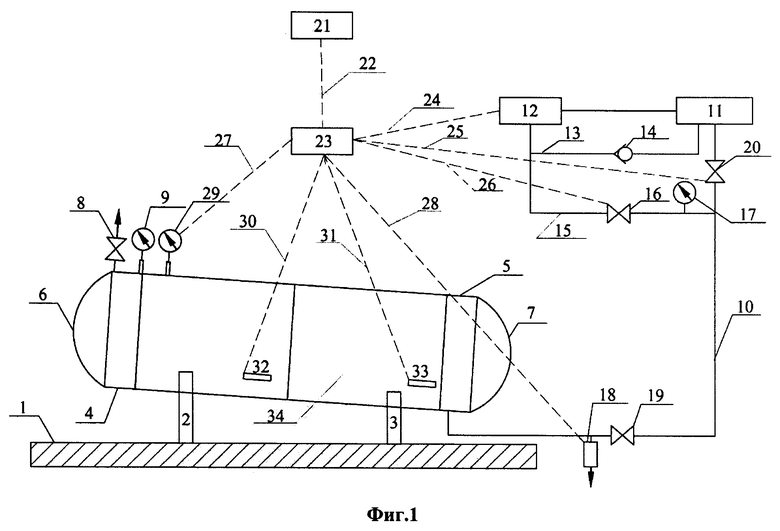

На фиг. 1 представлена схема стенда для проведения циклических гидравлических испытаний дефектных трубных секций. Стенд состоит из бетонного основания (1), с закрепленными на нем удерживающими устройствами (2, 3), выполненными из любого прочного металла, двух буферных труб (4, 5) с заглушками (6, 7) условного диаметра (Ду) от 500 мм до 1400 мм. На верхней поверхности буферной трубы (6) установлены шаровый кран (8) с ручным управлением Ду 50 мм, например, КШМП.316.230. На минимальном удалении от места установки крана (8) установлен аналоговый манометр (9) с допустимым давлением от 1 до 400 бар, например, PG 2 series. Буферная труба (5) соединена шлейфом нагнетания и заполнения (10), выполненным из железной трубы Ду от 50 мм до 100 мм, с емкостью рабочей жидкостью (11) объемом до 50 м3, и входом любого гидравлического насоса (12), например, Ампика ТНА 70-150. Между емкостью (11) и насосом (12) врезан дублирующий трубопровод (13), выполненный из любой железной трубы Ду от 50 мм до 100 мм, на котором установлен любой сбросной предохранительный клапан (14), например, 630 F. Автоматическим клапаном (14) регулируют заданное испытательное давление в стенде. Выход насоса (12) соединен со шлейфом (10) трубопроводом (15), выполненным из железной трубы Ду от 50 до 100 мм, содержащим любой шаровый кран с электроприводом (16), например, BD 140, и любой аналоговый манометр (17) с допустимым давлением от 1 до 400 бар, например, PG 2 series. Перед входом в буферную трубу (5) на шлейфе (10) расположены любой дублирующий электромагнитный клапан сброса давления (18), например, BVEPM22, на случай отказа клапана (14), и шаровый кран (19) с ручным управлением Ду от 50 до 100 мм, например, КШМП.316.230. После места соединения с трубопроводом (15) и перед емкостью (11) расположен любой шаровый кран с электроприводом (20), например, BD 140. Пульт управления (21) находится на расстоянии 100 м от основания (1) и соединен кабельной линией связи (22) с любым программируемым логическим контроллером (23), например, ПЛК160-220.А-М[М02] (ф. Овен). Контроллер (23) соединен кабельной линией связи (24) с насосом (12), линией связи (25) с краном (20), линией связи (26) с краном (16). Линии связи (27) и (28) соединяют контроллер (23) с цифровым манометром (29), например, метран-150ТС4, и клапаном (18) соответственно. Линии связи (30) и (31) соединяют контроллер (23) с любыми тензиометрическими (32), например, BS-15CT и акустико-эмиссионными (33) датчиками, например, Эксперт-2100 соответственно. Датчиков (32) может быть установлено до 30 штук, акустико-эмиссионный датчиков (33) до 10 штук.

Трубные секции плети (34), заглушки (6, 7) и буферные трубы (4, 5) должны иметь разделку кромок торцов в соответствии с требованиями СТО Газпром 2-2.2-137-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов» для обеспечения надежного сварного соединения.

Установка манометров (9, 17, 29) должна соответствовать требованиям «Правил промышленной безопасности при использовании оборудования, работающего под избыточным давлением» №536 от 12.12.2020 г.

Шлейф нагнетания и заполнения (10) должен быть рассчитан на давление, превышающие давление испытаний.

В качестве рабочей жидкости может быть использована любая жидкость, например, вода.

Способ осуществляют следующим образом.

Перед началом испытаний определяют типы дефектов, по которым необходимо провести испытания и оценить их ресурс безопасной эксплуатации. Из газопровода вырезают трубные секции с выбранными для испытаний типами дефектов.

Вырезанные из газопровода трубные секции соединяют сваркой в единую трубную плеть (34). Устанавливают плеть (34) на опоры (2, 3) основания (1) с уклоном в сторону шарового крана (8) для стравливания воздуха. Для предотвращения стягивания плети (34) при росте давления, на оба ее конца приваривают буферные трубы (4, 5) с заглушками (6, 7). На плеть (34) устанавливают цифровой манометр (29), датчики (32) непосредственно на дефект, и (33) на поверхность плети (34).

Ко входу трубы (5) подключают шлейф нагнетания и заполнения (10), проводят опрессовку шлейфа (10). Закрывают краны (19, 20), по линии связи (24) подают сигнал от контроллера (23) на насос (12), через кран (16) подают рабочую жидкость по трубопроводу (15) из емкости (11) в шлейф (10), при этом создают максимальное давления испытаний 7,5 МПа, которое контролируют с помощью манометра (17). Визуально проверяют герметичность шлейфа (10). Открывают кран (19), заполняют трубную плеть (34) рабочей жидкостью до создания в ней атмосферного давления, уровень которого контролируют манометром (9). В соответствии с требованиями «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением» №536 от 12.12.2020 г., давление рабочей жидкости при гидравлическом испытании следуют контролировать не менее чем двумя манометрами. Открывают кран (8) и стравливают воздух из плети (34). Перед началом испытаний персонал отходит на безопасное расстояние, которое рассчитывают в соответствии с РД 24.200.11-90.

Управляют процессом и аккумулируют данные испытаний с пульта управления (21), который находится на безопасном расстоянии от стенда и составляет 100 м.

С пульта управления (21) по линии связи (22) подают команду о запуске циклических гидравлических испытаний, после чего начинают первый блок испытаний. Насосом (12) по линии (26) через кран (16) поднимают давление в плети (34) до 7,5 МПа, информацию о давлении от манометра (29) передают по линии (27) на контроллер (23), которым по линии (24) отключают насос (12), выдерживают 30 сек., командой по линии (25) открывают кран (20), сбрасывают давление до 6,8 МПа, выдерживают данное давление 30 сек., закрывают кран (20) и запускают насос (12), создают давление 7,5 МПа. Данный цикл изменения давления повторяют 23 раза. В заключительном цикле блока сбрасывают давление с 7,5 до 0 МПа, выдерживают 1,5 мин., повышают давления до 7,5 МПа. После завершения первого блока начинают следующий блок с выдержки в 30 сек. Испытания завершают после проведения 600 таких блоков. Превышение заданного давления регулируют клапаном (14), которым замыкают линию подачи рабочей жидкости из емкости (11) через насос (12) и предохранительный клапан (14) по трубопроводу (13) обратно на емкость (11). При несрабатывании предохранительного клапана (14) в шлейфе (10) подают сигнал с контроллера (23) по линии (28) на электромагнитный клапан сброса давления (18).

Во время проведения испытаний информацию от тензометрических датчиков (32) и акустико-эмиссионных датчиков (33) передают по линиям связи (30, 31) на контроллер (23) о изменении параметров дефектов, процесс испытаний останавливают. Контроллером (23) отключают насос (12), в зависимости от проходящего цикла закрывает шаровые краны с электроприводом (16, 20). После натурного наружного обследования дефектных трубных секций (34) принимают решение о продолжении испытаний.

Проводят не менее 600 блоков изменения давления и завершают циклические гидравлические испытания. Обрабатывают данные о изменении параметров дефектов, полученные от тензометрических датчиков (32) и акустико-эмиссионных датчиков (33), проводят натурное наружное обследование дефектов, составляют отчетные документы.

По завершению циклических гидравлических испытаний контроллером (23) подают сигнал и открывают клапан (18), через который сливают рабочую жидкость из трубной плети (34).

В качестве пояснения приводим следующее.

На основании данных по давлению в газопроводе за последние 10 лет эксплуатации установлено, что 30 лет эксплуатации газопровода эквивалентны 60 циклам изменения давления от 0 до рабочего и 1380 циклам малого изменения давления в пределах 10% от рабочего 6,8-7,5 МПа. Учитывая дополнительный десятикратный коэффициент запаса, который необходим для имитации эксплуатационных нагрузок (напряжение изгиба, сезонные перемещения) для получения достоверных данных об изменении параметров дефектов необходимо провести 14400 циклов изменения давления. Циклы объединяют в блоки, 23 цикла небольшого изменения давления в пределах 0,7 МПа и 1 цикла от 0 до 7,5 МПа с выдержкой на точках экстремума, количество блоков составляет 600 штук.

Пример 1

На участке магистрального газопровода с наружным диаметром 1420 мм выявлены 10 заводских дефектов основного метала типа закат с максимальной длиной 1350 мм, шириной 310 мм и глубиной 7,5 мм. Монтаж дефектного участка осуществлен в 1986 г. (37 лет эксплуатации) с использованием двухшовной трубы диаметром 1420 мм с толщиной стенки 15,7 мм, изготовленной из стали Х-70. Необходимо определить срок безопасной эксплуатации дефектов данного типа.

Перед началом испытаний две дефектные трубные секции диаметром 1420 мм длиной 2,48 м и 3,35 м вырезаны из действующего магистрального газопровода соединены сваркой в единую трубную плеть (34). Плеть (34) устанавливают на опоры (2, 3) основания (1) с уклоном в сторону крана (8) для стравливания воздуха. На оба конца плети (34) приваривают буферные трубы (4, 5) с заглушками (6, 7). На плеть (34) устанавливают манометр метран-150NG4 (29), 10 датчиков BS-15CT (32) и 4 датчика Эксперт-2100 (33).

Ко входу трубы (5) подключают шлейф (10) и проводят его опрессовку. Закрывают краны (19, 20), по линии связи (24) подают сигнал от контроллера (23) на насос (12), через кран (16) командой по линии (26) подают воду по трубопроводу (15) из емкости (11) в шлейф (10), до значения давления на манометре PG2series (17) 7,5 МПа. Визуально проверяют герметичность шлейфа (10). Открывают кран (19), заполняют трубную плеть (34) водой до значения атмосферного давления на манометре PG2series (9). Открывают кран (8) и стравливают воздух из плети (34). Перед началом испытаний персонал отходит на 1,5 м.

С пульта управления (21) по линии (22) через (23) запускают первый цикл первого блока испытаний. Насосом (12) через кран (16) поднимают давление в плети (34) до показаний манометра метран-150NG4 (29) 7,5 МПа, информацию о давлении от манометра по линии (27) передают на контроллер (23), которым по линии (24) отключают насос (12), выдерживают 30 сек., командой по линии (25) открывают кран (20), сбрасывают давление до 6,8 МПа, выдерживают данное давление 30 сек., закрывают кран (20) и запускают насос (12), создают давление 7,5 МПа. Превышение давления в течение испытания регулируют клапаном (14) трубопровода (13). Данный цикл изменения давления повторяют 23 раза, что занимает 2 рабочих дня. Во второй день в заключительном цикле блока сбрасывают давление с 7,5 до 0 МПа, выдерживают 1,5 мин., повышают давления до 7,5 МПа. После завершения первого блока начинают следующий блок с выдержки в 30 сек. Испытания завершают после проведения 600 таких блоков, что занимает 2,5 месяца.

В течение испытаний информацию от тензометрических (32) и акустико-эмиссионных датчиков (33) передают по линиям связи (30, 31) на контроллер (23).

По завершению циклических гидравлических испытаний контроллером (23) по линии (28) подают сигнал и открывают клапан (18), через который сливают воду из трубной плети (34).

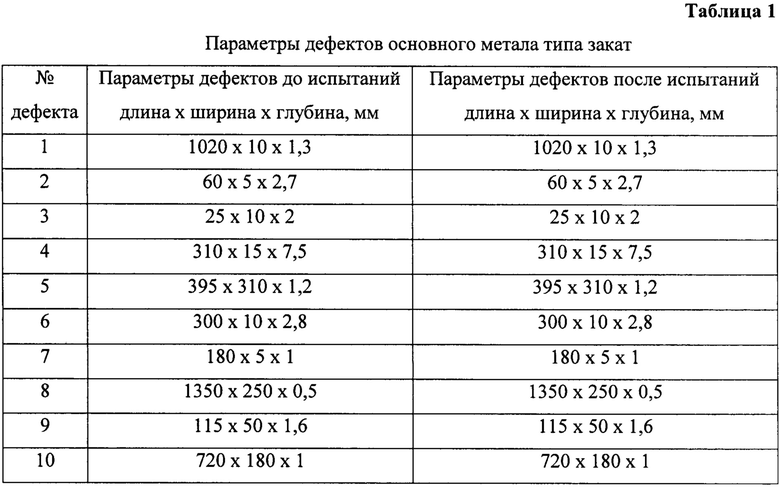

Результаты испытаний представлены в Таблице 1.

В Таблице 1 показано, что во время испытаний установленные датчики не зарегистрировали изменение параметров дефектов. После успешно проведенных циклических гидравлических испытаний, имитирующих эксплуатацию трубы, проведено наружное обследование дефектов. На двух трубных секция новых дефектов не выявлено. Существующие дефекты не получили дальнейшего развития. Полученные данные позволяют сделать вывод об отсутствии необходимости незамедлительного устранения аналогичных дефектов.

Пример 2

На действующем газопроводе наружным диаметром 1420 мм выявлены 2 дефекта кольцевых сварных соединений. Монтаж дефектного участка осуществлен в 1984 г. (39 лет эксплуатации) с использованием двухшовной трубы диаметром 1420 мм с толщиной стенки 15,7 мм, изготовленной из стали Х-70. В зависимости от влияния изменения давления на развитие дефектов необходимо определить величину рабочего давления в газопроводе с аналогичными дефектами.

Перед началом испытаний три дефектные трубные секции диаметром 1420 мм длиной 1 м, 1.2 м и 1,15 м вырезаны из действующего магистрального газопровода и при помощи сварного соединения соединяют в единую трубную плеть (34). Сваренную плеть (34) устанавливают на опоры (2, 3) основания (1) с уклоном в сторону крана (8) для стравливания воздуха. К концам плети (34) приваривают буферные трубы (4, 5) с заглушками (6, 7). На плеть (34) устанавливают метран-150NG4 (29), 10 датчиков BS-15CT (32) по протяженности дефектов и 6 датчиков Эксперт-2100 (33) равномерно распределяют по плети (34).

Ко входу трубы (5) подключают шлейф (10) и проводят его опрессовку. Закрывают краны (19, 20), по линии (24) подают сигнал от (23) на насос (12), через кран (16) подают воду по трубопроводу (15) из емкости (11) в шлейф (10) до показаний давления на манометре PG2series (17) 7,5 МПа. Визуально проверяют герметичность шлейфа (10). Открывают кран (19), заполняют плеть (34) водой до создания в ней атмосферного давления, уровень которого контролируют манометром PG2series (9). Открывают кран (8) и стравливают воздух из плети (34). Перед началом испытаний персонал отходит на расстояние 2,1 м от стенда. Управляют процессом и аккумулируют данные испытаний с пульта управления (21) по линии (22) через контроллер (23).

С пульта управления (21) подают команду о запуске циклических гидравлических испытаний, после чего начинают первый блок. Насосом (12) по линии (26) через кран (16) поднимают давление в плети (34) до показаний манометра метран-150NG4 (29) 7,5 МПа, информацию о давлении от манометра (29) передают по линии (27) на контроллер (23), которым по линии (24) отключают насос (12), выдерживают 30 сек., командой по линии (25) открывают кран (20), сбрасывают давление до 6,8 МПа, выдерживают данное давление 30 сек., закрывают кран (20) и запускают насос (12), создают давление 7,5 МПа. Данный цикл изменения давления повторяют 23 раза. В заключительном цикле блока сбрасывают давление с 7,5 до 0 МПа, выдерживают 1,5 мин., повышают давления до 7,5 МПа. После завершения первого блока начинают следующий блок с выдержки в 30 сек. Испытания завершают после проведения 600 таких блоков, что занимает 2,5 месяца. Превышение давление в процессе испытания регулируют клапаном (14) трубопровода (13).

Во время проведения испытаний информацию от 10 датчиков (32) и 6 акустико-эмиссионных датчиков (33) передают по линиям связи (30, 31) на контроллер (23).

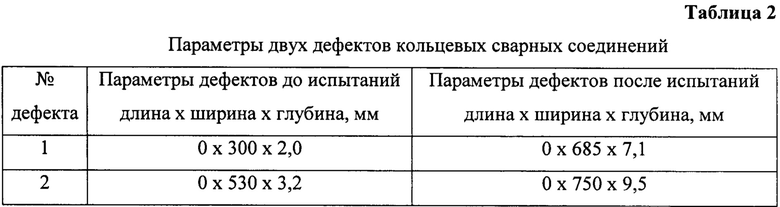

При проведении 401 блока на 12 цикле изменения давления на контроллер (23) от датчиков поступил сигнал о изменении параметров дефектов. Сигналом от контроллера (23) останавливают насос (12), закрывают краны (16, 20) в шлейфе (10). После визуального осмотра дефектов испытания были остановлены. Подают сигнал по линии (28) и открывают клапан (18), опустошают трубную плеть (34), проводят обследование дефектов неразрушающим методом контроля. На трех трубных секциях новых дефектов кольцевого сварного соединения не выявлено. Параметры существующих дефектов кольцевого сворного соединения между двумя трубными секциями увеличились на 326% (таблица 2) и получили развитие в виде трещиноподобного дефекта.

По результатам испытаний сделан вывод о необходимости обследования и ремонта этих дефектов в кратчайшие сроки.

Пример 3

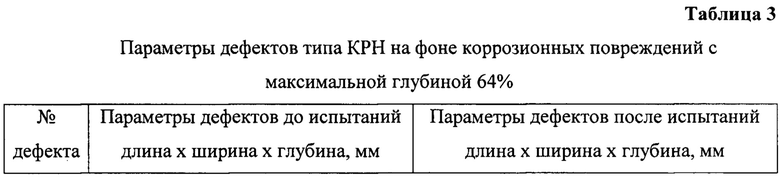

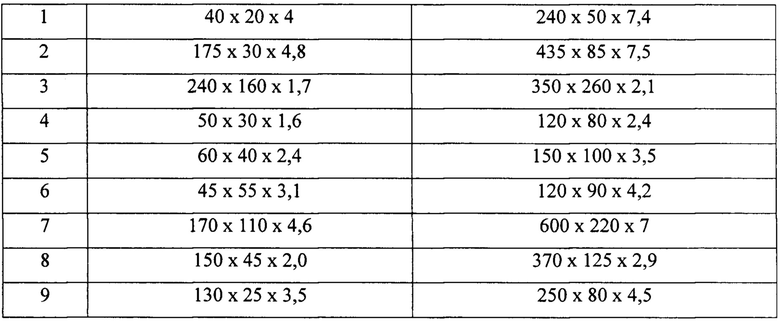

На действующем газопроводе наружным диаметром 530 мм выявлены 9 дефектов основного метала трубы типа коррозионное растрескивание под напряжением (КРН) на фоне коррозионных повреждений с максимальной глубиной 64%. Монтаж дефектного участка осуществлен в 1977 г. (46 лет эксплуатации) с использованием одношовной трубы диаметром 530 мм с толщиной стенки 7,5 мм, изготовленной из стали 17Г1С.Необходимо определить количество циклов изменения давления для развития стресс коррозионных (КРН) дефектов из коррозии.

Перед началом испытаний две дефектные трубные секции диаметром 530 мм длиной 3 м и 2,1 м вырезают из действующего магистрального газопровода и сваркой соединяют в единую трубную плеть (34). Сваренную плеть (34) устанавливают на опоры (2, 3) основания (1) с уклоном в сторону крана (8) для стравливания воздуха. На оба конца плети (34) приваривают буферные трубы (4, 5) с заглушками (6, 7). На плеть (34) устанавливают цифровой манометр метран-150NG4 (29), на дефекты 9 датчиков BS-15CT (32) и 4 датчика Эксперт-2100 (33) на поверхность плети (34).

Ко входу трубы (5) подключают опрессовывают шлейф (10). Закрывают краны (19, 20), по линии (24) подают сигнал от контроллера (23) на насос (12), через кран (16) подают воду по трубопроводу (15) из емкости (11) в шлейф (10) до давления испытаний 7,5 МПа, которое контролируют с помощью манометра PG2series (17). Визуально проверяют герметичность шлейфа (10). Открывают кран (19), заполняют трубную плеть (34) водой до создания в ней атмосферного давления, уровень которого контролируют манометром PG2series (9). Открывают кран (8) и стравливают воздух из плети (34). Перед началом испытаний персонал отходит на 3,1 м от стенда. Управляют процессом и аккумулируют данные испытаний с пульта управления (21).

С пульта (21) по линии (22) подают команду о запуске циклических гидравлических испытаний, после чего начинают первый блок испытаний. Насосом (12) по линии (26) через кран (16) поднимают давление в плети (34) до 5,5 МПа, информацию о давлении от манометра метран-150NG4 (29) передают по линии (27) на контроллер (23), которым по линии (24) отключают насос (12), выдерживают 30 сек., командой по линии (25) открывают кран (20), сбрасывают давление до 4,9 МПа, выдерживают данное давление 30 сек., закрывают кран (20) и запускают насос (12), создают давление 5,5 МПа. Данный цикл изменения давления повторяют 23 раза. В заключительном цикле блока сбрасывают давление с 5,5 до 0 МПа, выдерживают 1,5 мин., повышают давления до 5,5 МПа. После завершения первого блока начинают следующий блок с выдержки в 30 сек. Испытания завершают после проведения 600 таких блоков. Превышение давления регулируют клапаном (14) трубопровода (13).

Во время проведения испытаний информацию от 9 датчиков BS-15CT (32) и 4 датчиков Эксперт-2100 (33) передают по линиям связи (30, 31) на контроллер (23).

При проведении 268 блока на 15 цикле изменения давления на контроллер (23) от манометра метран-150NG (29) регистрируют сигнал о резком падение давления в трубной плети (34). Сигналом от контроллера (23) останавливают насос (12), закрывают краны (16, 20) в шлейфе (10). После визуального осмотра дефектов испытания останавливают. Контроллером (23) по линии (28) дают команду и открывают клапан (18), через который опустошают плеть (34) и проводят обследование дефектов неразрушающим методом контроля. По результату обследования выявлено образование магистральной трещины в зоне расположения микротрещин дефекта типа КРН, дальнейшее ее развитие, что привело к полному разрушению основного метала трубы в зоне дефекта №2 (таблица 3).

По результатам испытаний было подтверждено чрезвычайно высокая степень опасности аналогичных дефектов и обоснованность требований о незамедлительном устранении аналогичных дефектов.

Стенд для проведения гидравлических испытаний дефектных трубных секций установлен на площадке Управления аварийно-восстановительных работ - филиала ООО «Газпром трансгаз Нижний Новгород».

Таким образом, предлагаемое изобретение позволяет осуществить надежный способ циклических гидравлических испытаний дефектных трубных секций за счет установленных непосредственно на испытуемых дефектах тензиометрических датчиков и на поверхности плети акустико-эмисионных датчиков, позволяющих фиксировать начало разрушения секции в месте дефекта в момент набора давления при проведении испытаний.

Исполнение стенда с использованием буферных труб с заглушками, предотвращающими стягивание испытуемой плети при росте давления, делает способ достоверным, поскольку позволяет осуществлять многократные циклы набора и снижения давления, максимально имитируя этим реальные условия эксплуатации трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2021 |

|

RU2763977C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| Стенд для испытаний баллонов гидравлическим давлением | 2017 |

|

RU2696814C1 |

| Стенд для испытания гидроприводов высокого давления прямолинейного возвратно-поступательного движения | 2021 |

|

RU2755376C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| СТЕНД ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ГАЗОСЕПАРАТОРОВ НАСОСНЫХ УСТАНОВОК ДЛЯ ПОДАЧИ ПЛАСТОВОЙ ЖИДКОСТИ | 2009 |

|

RU2425254C2 |

| Стенд для моделирования процессов течения наклонно-направленных газожидкостных потоков | 2017 |

|

RU2641337C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

| Способ ремонта протяженного участка газопровода с сохранением бесперебойного газоснабжения потребителя | 2024 |

|

RU2835048C1 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

Изобретение относиться к испытательной технике, а именно, к установкам для гидравлических испытаний элементов трубопроводов с оценкой степени опасности существующих дефектов металла и сварных соединений труб. Способ включает заполнение испытуемого изделия рабочей жидкостью, стравливание воздуха, подключение и опрессовку шлейфа нагнетания и заполнения, подачу жидкости для плавного повышения давления до рабочего, выдержку изделия под давлением от 30 секунд. В качестве испытуемого изделия вырезают из действующего газопровода трубные секции с требуемыми для испытания типами дефектов, соединяют их сваркой в единую трубную плеть, устанавливают трубную плеть на основание стенда с уклоном в сторону крана для стравливания воздуха, приваривают на трубную плеть буферные трубы с заглушками. При этом эксплуатацию трубной секции имитируют цикличным изменением давления в пределах от атмосферного до рабочего давления газопровода, цикличным изменением давления в пределах до 10% от рабочего, с выдержкой в моментах достижения экстремумов давления. Стенд включает насос высокого давления, манометр, сбросной предохранительный клапан, электромагнитный клапан сброса давления, соединенные посредством шлейфов и шаровых кранов с емкостью для рабочей жидкости и испытываемой заготовкой, два датчика давления и шаровой кран. При этом насос высокого давления, два шаровых крана и электромагнитный клапан сброса давления соединены линиями связи через программируемый логический контроллер с пультом управления, содержит основание, удерживающие устройства, буферные трубы с заглушками, акустико-эмиссионные и тензометрические датчики, подключенные линиями связи к программируемому логическому контроллеру, при этом пульт управления является стационарным и подключен к испытуемой заготовке линиям связи через программируемый логический контроллер. Технический результат заключается в повышении достоверности и надежности способа циклических гидравлических испытаний дефектных трубных секций. 2 н.п. ф-лы, 1 ил., 3 пр, 3 табл.

1. Способ циклических гидравлических испытаний дефектных трубных секций, включающий заполнение испытуемого изделия рабочей жидкостью, стравливание воздуха, подключение и опрессовку шлейфа нагнетания и заполнения, подачу жидкости для плавного повышения давления до рабочего, выдержку изделия под давлением от 30 секунд, отличающийся тем, что в качестве испытуемого изделия вырезают из действующего газопровода трубные секции с требуемыми для испытания типами дефектов, соединяют их сваркой в единую трубную плеть, устанавливают трубную плеть на основание стенда с уклоном в сторону крана для стравливания воздуха, приваривают на трубную плеть буферные трубы с заглушками, при этом эксплуатацию трубной секции имитируют цикличным изменением давления в пределах от атмосферного до рабочего давления газопровода, цикличным изменением давления в пределах до 10% от рабочего, с выдержкой в моментах достижения экстремумов давления.

2. Стенд для циклических гидравлических испытаний трубных секций, включающий насос высокого давления, манометр, сбросной предохранительный клапан, электромагнитный клапан сброса давления, соединенные посредством шлейфов и шаровых кранов с емкостью для рабочей жидкости и испытываемой заготовкой, два датчика давления и шаровой кран, при этом насос высокого давления, два шаровых крана и электромагнитный клапан сброса давления соединены линиями связи через программируемый логический контроллер с пультом управления, отличающийся тем, что дополнительно содержит основание, удерживающие устройства, буферные трубы с заглушками, акустико-эмиссионные и тензометрические датчики, подключенные линиями связи к программируемому логическому контроллеру, при этом пульт управления является стационарным и подключен к испытуемой заготовке линиям связи через программируемый логический контроллер.

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДА НА БЕЗОПАСНОЕ РАБОЧЕЕ ВНУТРЕННЕЕ ДАВЛЕНИЕ С ОЦЕНКОЙ ОПАСНОСТИ СУЩЕСТВУЮЩИХ ДЕФЕКТОВ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473063C2 |

| СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2044293C1 |

| Контрольное приспособление к папиросонабивным машинам | 1926 |

|

SU21956A1 |

| US 5295392 A1 22.03.1994. | |||

Авторы

Даты

2023-12-11—Публикация

2023-07-03—Подача