Изобретение относится к порошковой металлургии и может быть использовано в производстве твердых сплавов.

Известен способ переработки отходов твердых сплавов, включающий оксидирование твердого сплава путем воздействия на него кислородсодержащим газом в течение времени, достаточного для превращения карбида металла в оксид; восстановление порошка оксида металла путем воздействия на него восстановительным газом; карбидизацию восстановленного порошка путем воздействия на него углеродсодержащей средой, в частности метано-водородной средой, содержащей 10% метана, при 1100оС в течение 2 ч [1].

Недостатком этого способа является осуществление процесса оксидирования отходов в одну стадию, что не позволяет провести очистку поверхности кусковых отходов от загрязнения инородными металлами, например припоем, обрабатываемым материалом, флюсом и т.п. Кроме того, использование для карбидизации при 1100оС метано-водородной среды с концентрацией метана 10% не обеспечивает получение стехиометрического состава карбида вольфрама с содержанием свободного углерода менее 0,1 мас.%: порошковая смесь, полученная указанным способом, содержала 0,31% свободного углерода.

Имеются сведения о том, что для карбидизации смеси оксидов вольфрама и кобальта при 900-1000оС можно использовать метано-водородную среду, содержащую 2,5% метана; длительность карбидизации при этом не должна превышать 90 мин. Однако эти условия карбидизации также не обеспечивают стехиометрическое содержание связанного углерода в карбиде вольфрама и содержание свободного углерода в порошке менее 0,1%. При выдержке 90 мин содержание свободного углерода составляло 0,1% при степени карбидизации вольфрама лишь 98% . При увеличении времени карбидизации до 2 ч одновременно с увеличением степени карбидизации увеличилось и содержание свободного углерода.

Наиболее близким по своей технической сущности к заявляемому является способ переработки отходов вольфрамо-кобальтовых твердых сплавов, включающий предварительное окисление отходов кислородсодержащим газом, окончательную обработку хлорирующим газом до полного окисления, восстановление газообразным восстановителем и карбидизацию в углеродсодержащей среде [2].

Одним недостатком этого способа является получение ультрадисперсных порошков и твердых сплавов из них (80-90% зерен WC не превышают 1 мкм), что обуславливает значительное понижение прочности сплавов. Другим недостатком этого способа является использование для карбидизации сажистого углерода, что приводит к снижению прочности твердых сплавов из-за присутствующих в саже вредных примесей серы, фосфора и др. Кроме того, сложность и многостадийность процессов химического передела при окончательной обработке отходов до полного окисления (особенно на стадии получения индивидуальных хлоридов W и Co и их разделения) требует значительных затрат времени и дефицитных материалов, а использование для карбидизации сажистого углерода значительно снижает производительность и ухудшает условия труда.

Использование для карбидизации метано-водородной среды исключает некоторые из указанных выше недостатков, однако известные составы газовой смеси не обеспечивают стабильное получение порошков WC-Co со стехиометрическим содержанием связанного углерода и содержанием свободного углерода менее 0,1% , что, в свою очередь, приводит к снижению прочности твердых сплавов как при пониженном содержании углерода, так и при его избытке.

Задачей изобретения является удаление загрязненного инородными металлами слоя, обеспечение исходной зернистости смеси WC-Co и стехиометрического состава смеси по углероду при использовании для восстановления и карбидизации метано-водородной среды, упрощение процесса переработки отходов вольфрамо-кобальтовых твердых сплавов.

Предлагаемый способ включает предварительное окисление отходов кислородсодержащим газом, окончательную обработку газом до полного окисления, восстановление газообразным восстановителем и карбидизацию в углеродсодержащей среде. Согласно изобретению предварительное окисление проводят при 900-1000оС в течение 0,5-1,5 ч до создания поверхностного окисленного слоя с последующим удалением этого слоя и окончательную обработку проводят в том же кислородсодержащем газе. Кроме того, восстановление и карбидизацию проводят в метано-водородной среде при концентрации метана 0,25-3,2 об.%, причем восстановление и карбидизацию при температуре 840-860оС ведут при концентрации метана 1,5-3,2% ; при 890-910оС - при концентрации метана 0,6-1,9% ; при 990-1010оС - при концентрации метана 0,4-0,8%; при 1090-1110оС - при концентрации метана 0,4-0,8%; при 1150-1250оС - при концентрации метана 0,25-0,75%.

Предварительная обработка кусковых отходов кислородсодержащим газом при 900-1100оС в течение 0,5-1,5 ч позволяет окислить поверхностный слой толщиной до 1,2 мм. Удаление этого слоя путем, например, галтовки или дробеструйной обработки позволяет провести очистку отходов от оксидов инородных металлов, имевшихся на поверхности твердосплавного лома.

Проведение предварительного окисления при температурах выше 1100оС или в течение более длительного времени приводит к большим потерям порошка: в первом случае в результате растрескивания кусков, а во втором в результате удаления слоя, толщина которого может быть соизмерима с толщиной пластины.

Проведение предварительного окисления при более низких температурах или в течение более короткого времени приводит к неполному удалению загрязненного слоя.

Проведение окончательной обработки кусковых отходов с очищенной поверхностью тем же кислородсодержащим газом позволяет значительно упростить и ускорить процесс получения смеси чистых оксидов W и Со, а также получать смеси WC-Co и сплавы из них с зернистостью, соответствующей зернистости исходных сплавов.

Восстановление и карбидизация смеси оксидов при использовании метано-водородной среды соответствующих составов при каждой температуре обеспечивает стабильное получение смесей со стехиометрическим содержанием связанного углерода в карбиде вольфрама и содержанием свободного углерода менее 0,1%.

Указанные интервалы концентраций метана в метано-водородной среде, при которых карбидизация протекает без термического разложения метана (именно это условие обеспечивает отсутствие свободного углерода), определены для каждой температуры экспериментально термогравиметрическим методом, позволяющим непрерывно контролировать изменение массы образца в процессе реакции.

Исходным сырьем для переработки являлись отработанные и выпаянные резцы из твердого сплава ВК8, ВК6 и ВК15 с толщиной остаточного припоя и флюса на поверхности - 0,3-0,8 мм. Процесс переработки был реализован при использовании в качестве углеродсодержащей среды метано-водородной смеси и сажи.

П р и м е р 1. Лом твердосплавных резцов ВК8 в количестве 5 кг загружался в термическую печь и выдерживался на воздухе при 1000оС 1 ч до окисления поверхностного слоя, после чего этот слой удалялся путем дробеструйной обработки в течение 2-3 мин. Очищенные от окалины отходы снова загружали в печь с температурой 1000оС и выдерживали до полного окисления 4 ч.

Смесь оксидов вольфрама и кобальта загружали в печь с контролируемой метано-водородной средой, в которой проводили восстановление и карбидизацию при 900оС и концентрации метана 1,7% в течение 2 ч.

После двенадцатичасового размола в смеси определяли содержание общего и свободного углерода по стандартным методикам, затем смесь замешивали на растворе синтетического каучука в бензине и прессовали стандартные образцы (штабики) размерами 5 х 5 х 35 мм.

Спекание образцов проводили по режиму, принятому для сплава ВК8. На спеченных образцах исследовалась микроструктура и физико-механические свойства по стандартным методикам. Результаты приведены в табл. 1, пример 1.

П р и м е р 2. Лом твердосплавных резцов в количестве 5 кг загружался в термическую печь и окислялся по методике, описанной в примере 1. Затем смесь оксидов восстанавливали в водороде при 900оС в течение 2 ч. Восстановленный продукт размалывали в шаровой мельнице в течение 2 ч, затем смешивали с ламповой сажей (6,0 г сажи на 100 г смеси) в той же мельнице в течение 4 ч. Шихту подвергали карбидизации в токе водорода при 1100оС в течение 2 ч. После размола в спирте в шаровой мельнице в течение 24 ч смесь замешивали на растворе синтетического каучука в бензине и прессовали штабики, которые спекали по принятому для ВК8 режиму. Результаты определения содержания углерода в смеси, среднего размера зерен WС и прочности при изгибе спеченных штабиков приведены в табл. 1, пример 2.

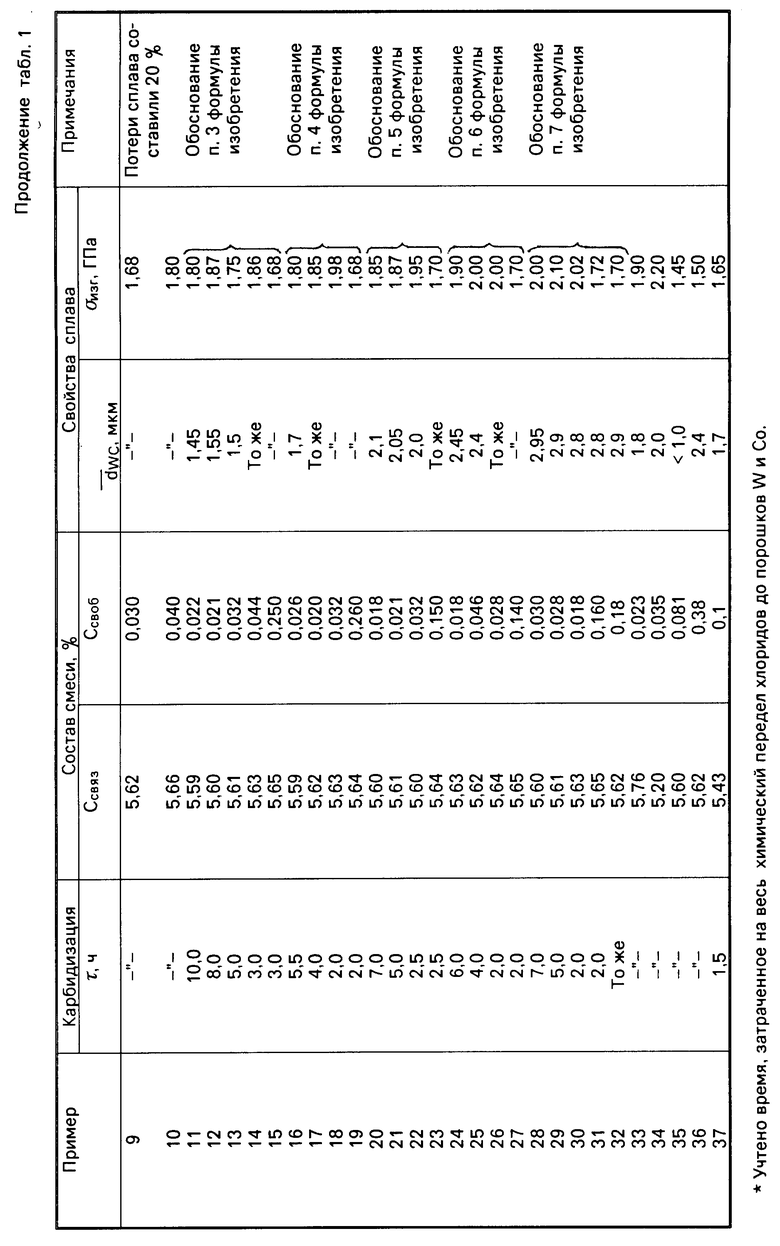

Способ был реализован также при граничных и при выходе за граничные значения заявляемых режимов предварительной обработки кислородсодержащим газом (воздухом). Данные сведены в табл. 1, примеры 3-10.

В табл. 1 учтены варианты проведения способа по всем пунктам формулы изобретения, в частности выбор по пп. 2 и 7 формулы для различных температур карбидизации состава метано-водородной среды, соответствующего получению порошков со стехиометрическим содержанием связанного углерода и содержанием свободного углерода не более 0,1% (примеры 11-32).

Процесс был реализован также при использовании лома твердого сплава других марок, в частности ВК6 (пример 33) и ВК15 (пример 34). Для сравнения проведены эксперименты в соответствии с прототипом и известным способом [1] (примеры 35 и 36).

Как видно из табл. 1, все смеси WC-Co, полученные по предлагаемому способу, имели средний размер зерен dWC 1,5-3,0 мкм, стехиометрическое содержание связанного углерода (для сплава ВК8 оно составляет 5,63; ВК6 - 5,75; ВК15 - 5,21 мас.%) и свободного углерода менее 0,1 мас.%, а также высокую прочность.

Из табл. 1 также видно, что проведение предварительного окисления при температуре ниже 900оС или с выдержкой менее 0,5 ч приводит к неполному окислению загрязненного слоя. Образцы, изготовленные из таких смесей, имели пониженную прочность (примеры 3 и 9).

Проведение предварительного окисления при температурах выше 1100оС (пример 8) приводит к большим потерям твердого сплава в результате растрескивания лома. К большим потерям приводит увеличение длительности предварительного окисления (пример 10).

Кроме того, из табл. 1 видно, что проведение карбидизации при всех температурах в метано-водородной среде с концентрациями метана, превышающими заявляемые пределы, приводит к получению смесей WC-Co с повышенным содержанием свободного углерода, а при концентрациях метана ниже минимального заявляемого значения процесс карбидизации протекает весьма медленно, что технологически нецелесообразно.

Образцы, полученные из отходов, переработанных в соответствии с прототипом (пример 35) имели низкую прочность, не соответствующую требованиям ГОСТ 3882-74 для сплава ВК8.

Низкую прочность имели образцы, изготовленные из неочищенных отходов, восстановление и карбидизация которых проводилась в соответствии с известным способом [1]. Снижение прочности в этом случае обусловлено также и повышенным содержанием в порошке свободного углерода (пример 36).

Пониженную прочность имели также образцы, изготовленные из очищенных по заявляемому способу отходов, но карбидизованных в условиях, приведенных в отчете ВНИИТС (при 900оС, концентрации метана 2,5% в течение 1,5 и 2 ч), что объясняется в первом случае пониженным содержанием связанного углерода в карбиде вольфрама (пример 37), а во втором - повышенным содержанием свободного углерода (пример 19).

Таким образом, заявляемое техническое решение обеспечивает повышение прочности вольфрамо-кобальтовых твердых сплавов, изготовленных из отходов (на 30-40% по сравнению с прототипом) за счет очистки поверхности лома от металлических и других загрязнений сохранения исходной зернистости смесей при проведении окончательной обработки лома до полного окисления тем же кислородсодержащим газом; стабильного обеспечения стехиометрического содержания в смесях связанного углерода и содержания свободного углерода менее 0,1% при использовании для восстановления и карбидизации метано-водородной среды. При этом улучшаются условия труда и значительно упрощается процесс переработки отходов.

В соответствии с заявляемым способом из отработанных резцов ВК8, загрязненных остатками припоя, флюса, обрабатываемого материала, изготовлены резцы аналогичного состава и формы. Физико-механические свойства и микроструктура пластин приведены в табл. 2.

Резцы испытаны в производственных условиях при обдирке слитков ВДП диаметром 590 мм из стали 8ХФ.

Результаты испытаний показали, что пластины имели высокую прочность и твердость; эксплуатационная стойкость их не уступала стойкости стандартных пластин ВК8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1995 |

|

RU2079564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2028273C1 |

| Способ спекания твердых сплавов | 1989 |

|

SU1822381A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2068320C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОГО СПЛАВА ВК8 ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2009 |

|

RU2443507C2 |

| Способ спекания твердых сплавов | 1975 |

|

SU605692A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ ИЗДЕЛИЙ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ, СОДЕРЖАЩИХ КОБАЛЬТ | 2006 |

|

RU2323065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ТУГОПЛАВКИХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2086358C1 |

| Способ регенерации карбидсодержащих отходов твердых сплавов | 1976 |

|

SU778285A1 |

Сущность способа заключается в том, что лом твердосплавных резцов ВК8 загружают в термическую печь и выдерживают на воздухе при 1000°С в течение 1,0 ч до окисления поверхностного слоя, после чего этот слой удаляют дробеструйной обработкой. Очищенные от окалины отходы снова загружают в печь с температурой 1000°С и выдерживают до полного окисления. Смесь оксидов вольфрама и молибдена загружают в печь с контролируемой метано-водородной средой, в которой проводят восстановление и карбидизацию при 900°С и концентрации метана 1,7% в течение 2 ч. После 12-ти часового размола определяют содержание общего и свободного углерода, готовят смесь с раствором каучука, прессуют изделия и спекают. Способ обеспечивает повышение прочности твердого сплава. 6 з.п. ф-лы, 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дейнека С.С., Звиададзе Г.Н | |||

| и др | |||

| "Получение мелкодисперсных порошков из вторичного сырья" | |||

| Сб | |||

| Дисперсные кристаллические порошки в материаловедении" | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-01-09—Публикация

1991-07-03—Подача