Изобретение относится к способам переработки медного электролита (раствора электролитического рафинирования меди).

Наиболее близким к заявленному способу является способ, включающий фильтрование их через слой катионита с переводом металлов в фазу катионита, утилизацию полученного фильтрата, десорбцию полученного элюата.

Недостатком способа является большой объем элюата, образующегося при десорбции.

Техническим результатом, достигнутым в предложенном способе, является удешевление процесса десорбции за счет снижения расхода десорбента и концентрирование элюата за счет уменьшения его объема.

Изобретение иллюстрируется следующими примерами.

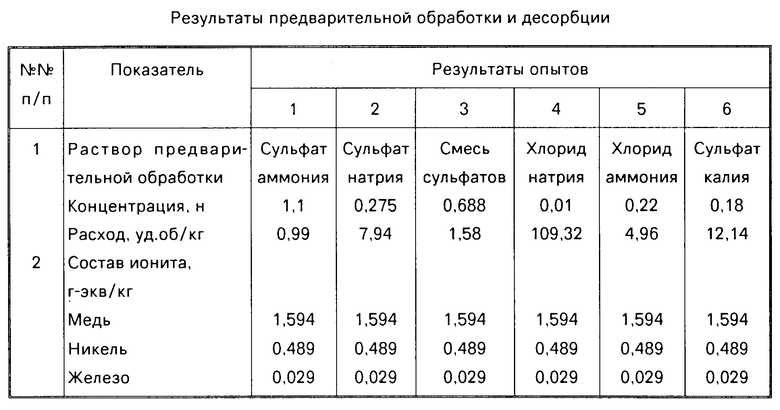

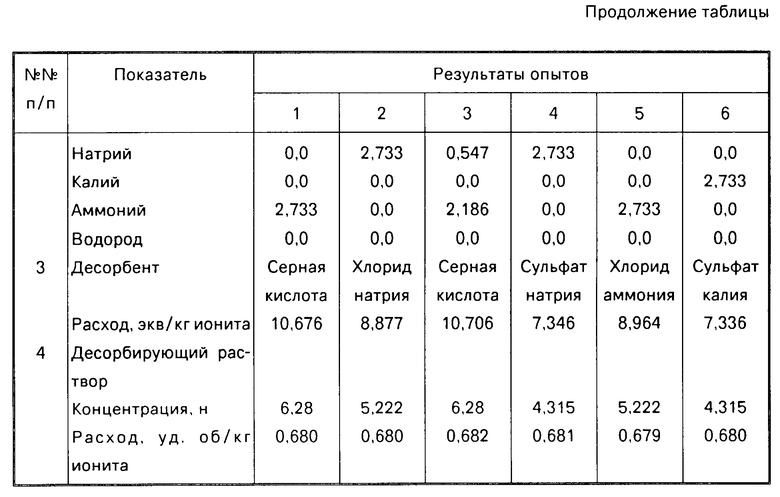

Испытания проводили в колонне с высотой слоя сульфокатионита КУ-2 в водородной форме (ГОСТ 20269-74) 4 м. Через слой катионита со скоростью 2,36-3,3 м/ч фильтровали отработанный медный электролит до проскока. Расход медного электролита (объем удержания) 0,4072 удельных объемов (уд. об.). Состав электролита, н: медь 1,566; никель 0,48; железо 0,028; кислота серная 2,33; мышьяковая 0,355. На выходе из слоя собирали фильтрат. Объем фильтрата 0,9272 уд. об. Состав фильтрата, н: серная кислота 1,934; мышьяковая кислота 0,156. Катионит промывали водой или без промывки использовали в следующих операциях. Состав ионита, г-экв/кг ионита: медь 1,594; никель 0,489; железо 0,029; водород 2,733.

П р и м е р 1. По заявленному способу катионит предварительно обрабатывали раствором 0,01-1,1 м соли или смеси солей металлов до перевода катионита в солевую форму, промывали водой, затем проводили десорбцию катионов металлов аналогично примеру 1. Фильтраты предварительной переработки анализировали и использовали в производствах медьзавода. В качестве растворов предварительной обработки использовали: опыт 1 - сбросной раствор производства железоокисных пигментов с содержанием сульфата аммония 1,1 н; опыт 2 - сбросной раствор производства молибдата кальция с содержанием сульфата натрия 0,215 н; опыт 3 - смесь растворов опытов 1 и 2 в соотношении 1:1; опыт 4 - сбросной раствор рениевого производства с содержанием хлорида аммония 0,22 н; опыт 5 - сбросной раствор переработки медно-аммониевых гальванических растворов с содержанием хлорида аммония 0,22 н; опыт 6 - синтетический раствор 0,18 н сульфата калия.

Результаты приведены в таблице.

Элюаты перерабатывали дробным осаждением с получением товарных продуктов. Маточные растворы направляли в оборот на стадию десорбции.

Согласно полученным результатам заявленный способ отвечает требованиям производства и обеспечивает снижение расхода десорбента на 29,2%; повышение концентрации элюата на 18,9% за счет уменьшения его объема; утилизацию сбросных растворов ряда производств.

Использование: в способе переработки медного электролита осуществляют фильтрование его через слой катионита с переводом металлов в фазу катионита, обработку катионита 0,01 - 1,1 м раствором соли или смеси солей металлов, после чего проводят десорбцию металлов и утилизацию фильтрата и элюата. 1 табл.

СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ЭЛЕКТРОЛИТА, включающий фильтрование через слой катионита с переводом металлов в фазу катионита, десорбцию металлов, утилизацию фильтрата и элюата, отличающийся тем, что катионит перед десорбцией обрабатывают 0,01 - 1,1 н.раствором соли или смеси солей металлов.

| Иониты в цветной металлургии | |||

| Под ред.Лебедева К.Б., М.: Металлургия, 1975, с.229-231. |

Авторы

Даты

1995-01-09—Публикация

1992-07-01—Подача