Изобретение относится к ионообменным способам извлечения металлов из сбросных и технологических растворов сложного состава.

Известен способ извлечения металлов из растворов, содержащих сурьму и мышьяк, сорбцией на сульфокатионите, включающий продувку слоя катионита воздухом и фильтрование раствора через слой катионита.

Недостатком способа является высокая стоимость процесса, обусловленная необходимостью утилизации больших объемов разбавленного фильтрата и низкой динамической обменной емкостью катионита ДОЕ.

Цель изобретения - повышение производительности и удешевление процесса.

Это достигается тем, что в известном способе извлечения металлов из растворов, включающем продувку слоя катионита воздухом до удаления жидкости из межзернового пространства, фильтрование раствора через слой катионита, предварительно обрабатывают катионит 2-15 н. раствором кислоты, продувают воздухом до удаления кислоты из межзернового пространства, затем фильтруют через слой катионита последовательно 2-15 н. раствор серной кислоты и исходный раствор.

П р и м е р ы. Для испытаний использовали сбросные растворы гидрометаллургических производств медзавода. Состав растворов г/л: N 1 - медь 51,467; никель 30,853; железо 0,3; серная кислота 107,31; мышьяк 19,6; сурьма 1,1; N 2 - медь 26,528; никель 14,253; железо 0,866; кальций 0,962; магний 0,826; цинк 0,141, аммоний 0,221; серебро 0,002; серная кислота 73,794, плавиковая кислота 0,3; соляная кислота 0,3; мышьяк 18,5; сурьма 1,34. Опыты проводили в колоннах с высотой слоя набухшего в воде сульфокатионита КУ-2 в воднородной форме 4 м. Скорость фильтрования 2,38 м/ч.

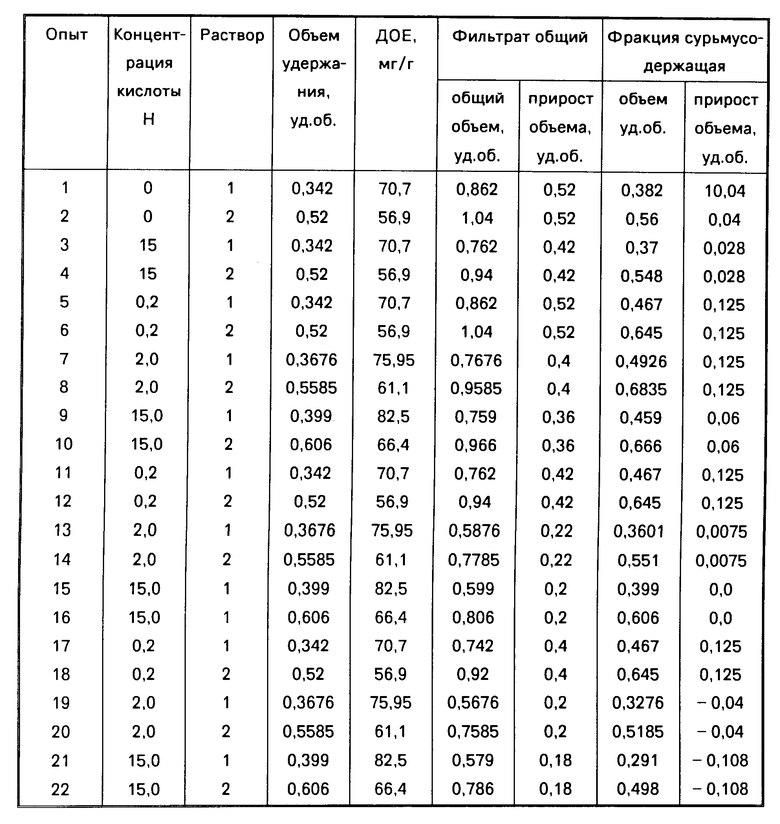

Апробированы варианты (см. таблицу) обработки ионита в последовательности вода-воздух-вода раствор (опыты 1 и 2), вода-кислота-раствор (опыты 3 и 4), кислота-воз- дух-вода-раствор (опыты 5-10), вода-воздух-кислота-раствор (опыты 11-16) кислота-воздух-кислота-раствор (опыты (17-22) заявленный способ.

Растворы в опытах 1 и 2 фильтровали в количествах, равных предварительно установленным объемам удержания.

В предварительных опытах было установлено, что количество раствора и воды в операциях предварительной обработки и направление фильтрации (сверху вниз или снизу вверх) не влияют на результаты опытов. В связи с этим в операциях предварительной обработки через слой ионита фильтровали воду в количестве 0,6-1,1 уд. об. или кислоту (серную, соляную) в количестве 0,5-22 уд. об. в зависимости от наличия емкостей, растворов и требуемой производительности установки.

В опытах 1 и 2 слой катионита, заполненный водой, продували воздухом до удаления жидкости из межзернового пространства, промывали водой и фильтровали исходный раствор. В процессе промывки и сорбции межзерновое пространство ионита оставалось заполненным воздухом. На выходе из слоя собирали воду, возвращаемую в оборот, и фильтрат, от начала выхода кислоты до окончания выхода следов фильтрата. В параллельных опытах дополнительно отделяли сурьмусодержащую фракцию, и собирали в отдельную емкость. Фильтраты анализировали и перерабатывали известными способами. Металлы десорбировали с катионита, элюаты перерабатывали известными способами.

В опытах 3 и 4 через слой катионита фильтровали последовательно воду, кислоту, раствор без продувки воздухом. В процессе промывок и сорбции межзерновое пространство ионита оставалось заполненным жидкой фазой. На выходе из слоя собирали и возвращали в оборот воду, кислоту до начала выхода сурьмы и мышьяка и фильтрат от начала выхода сурьмы и мышьяка до окончания выхода следов раствора. В параллельных опытах дополнительно отделяли сурьмусодержащую фракцию. Фильтраты и элюаты анализировали и перерабатывали.

Опыты 5-10 проводили аналогично опытам 1 и 2 за исключением того, что слой катионита обрабатывали кислотой, затем продували воздухом. На выходе из слоя собирали кислоту, возвращаемую в оборот, и фильтраты аналогично опытам 1 и 2.

Опыты 11-16 проводили аналогично опытам 1 и 2 за исключением того, что через слой катионита после воздушной продувки фильтровали раствор серной кислоты, затем исходный раствор, а выходящие растворы собирали аналогично опытам 3 и 4.

Опыты 17-22 проводили аналогично опытам 1 и 2 за исключением того, что при предварительной обработке ионита вместо воды использовали кислоту (на второй стадии серную во избежание загрязнения фильтрата равноименными анионами). На выходе из слоя собирали растворы кислот, возвращаемые в оборот, и фильтраты аналогично опытам 3 и 4.

Результаты приведены в таблице.

Из приведенных данных видно, что в опытах 19-22 достигается минимальный объем фильтрата с соответствующим концентрированием несорбируемых компонентов - серной, мышьяковой и сурьмянистой кислот. Объем сурьмусодержащего фильтрата снижается до величины несколько меньшей объема исходного раствора (отрицательный прирост объема 0,04-0,108 уд. об.) с соответствующим концентрированием сурьмы.

Заявленный способ обеспечивает: повышение ДОЕ до 66,4-82,5 мг/г против 56,9-70,7 мг/г по известному способу, или на 14,3%; уменьшение объема фильтрата за счет снижения размывания его в слое на 30,2-37,0% (прирост объема фильтрата 0,18-0,20 уд. об. против 0,52 уд. об. по известному способу) с соответствующим повышением производительности процесса сорбции; уменьшение объема сурьмусодержащего фильтрата за счет концентрирования его в слое на 17,8-27,1% (прирост объема - 0,04-0,108 уд. об. против 0,04 уд. об. по известному способу).

Изобретение относится к ионообменным способам извлечения металлов из сборных и технологических растворов сложного состава. Сущность изобретения: предложенный способ осуществляют путем обработки катионита водой или раствором кислоты, продувки слоя катионита воздухом до удаления жидкости из межзернового пространства и последующей фильтрации через слой катионита раствора серной кислоты и перерабатываемого раствора. 1 табл.

СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ, включающий предварительную обработку катионита, продувку его воздухом до удаления жидкости из межзернового пространства и фильтрование раствора через слой катионита, отличающийся тем, что предварительную обработку катионита осуществляют 2 - 15 н. раствором кислоты, а через слой катионита фильтруют последовательно 2 - 15 н. раствор серной кислоты и исходный раствор.

| Способ переработки растворов содержащих сурьму, мышьяк и металлы | 1989 |

|

SU1686013A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1992-01-16—Подача