Изобретение относится преимущественно к энергетическому, транспортному и химическому машиностроению и может быть использовано в газотурбинных установках.

Широко известны камеры сгорания, содержащие корпус, пламенную трубу, фронтовое устройство и смеситель [1].

Известна камера сгорания, содержащая корпус с воздухоподводящими патрубками и пламенную трубу, образующие кольцевой канал, сообщенный с воздухоподводящими патрубками, фронтовым устройством и смесителем [2]. Серьезным недостатком этой камеры сгорания является высокая токсичность продуктов сгорания (большая концентрация оксидов азота), что обусловлено нерациональным распределением воздуха по трактам камеры. Вследствие неоправданного большой площади проходного сечения смесителя, а также больших и неконтролируемых зазоров между обечайками пламенной трубы значительная часть воздуха проходит мимо фронтового устройства и в первичной зоне образуется чрезмерно богатая, близкая к стехиометрической, топливовоздушная смесь, при горении которой наблюдается высокая температура продуктов сгорания и образуется большое количество оксидов азота.

Относительно большие площади проходных сечений кольцевых зазоров между обечайками пламенной трубы и большой разброс этих площадей у однотипных камер, вызванный неточностью изготовления и деформацией обечаек, приводит к значительным различиям токсичности продуктов сгорания у камер одного типа (до 1,5÷2,0 раз). Это осложняет ситуацию и требует индивидуального подхода к каждой камере сгорания при проведении ее модернизации с целью снижения токсичности продуктов сгорания.

Целью настоящего изобретения является снижение токсичности продуктов сгорания.

Поставленная цель достигается тем, что в кольцевом канале между воздухоподводящими патрубками и смесителем установлена кольцевая перегородка, образующая кольцевую щель, высота которой определяется по формуле

H = (0,9-1,1)

A-1 +

A-1 +  (1) где FΣ - суммарная площадь проходных (минимальных) сечений фронтового устройства, смесителя и отверстий и щелей в пламенной трубе;

(1) где FΣ - суммарная площадь проходных (минимальных) сечений фронтового устройства, смесителя и отверстий и щелей в пламенной трубе;

Fcм - площадь проходного сечения смесителя;

D - средний диаметр кольцевой щели;

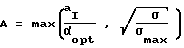

A = max ,

,

- наибольшая из величин, перечисленных в скобках, где α1 - коэффициент избытка воздуха в первичной зоне прототипа;

- наибольшая из величин, перечисленных в скобках, где α1 - коэффициент избытка воздуха в первичной зоне прототипа;

αopt - оптимальный коэффициент избытка воздуха в первичной зоне;

σ- относительное сопротивление прототипа;

σmax- максимально допустимое относительное сопротивление камеры сгорания.

Суть предлагаемого изобретения состоит в изменении распределения воздуха по трактам камеры сгорания и увеличении за счет этого коэффициента избытка воздуха в первичной зоне, что приводит к снижению температуры факела и уменьшению скорости образования оксидов азота. При этом перераспределение воздуха осуществляется с учетом индивидуальных особенностей каждой камеры сгорания, что позволяет достичь максимального эффекта.

Существенным отличием заявляемой камеры сгорания от прототипа является то, что в кольцевом канале между воздухоподводящими патрубками и смесителем установлена кольцевая перегородка, образующая кольцевую щель. Дополнительное гидравлическое сопротивление, которое создает эта щель, уменьшает расход воздуха через смеситель и соответственно увеличивает его расход через фронтовое устройство.

Существенным отличием является также то, что высота щели определяется отдельно для каждой конкретной камеры по формуле (1).

Индивидуальные особенности каждой камеры сгорания учитываются в формуле (1) величинами FΣ,αI,σ

Ниже приведен вывод формулы (1),

Для того, чтобы уменьшить токсичность продуктов сгорания до минимума при сохранении высокой полноты сгорания топлива необходимо создать оптимальные условия в первичной зоне камеры сгорания, а именно увеличить коэффициент избытка воздуха в этой зоне до величины αopt = 1,9-2,1. Определим высоту щели, при которой расход воздуха через фронтовое устройство оптимален. В общем случае расход воздуха через какой-либо элемент камеры сгорания равен

Gi=  /П.1/ где n - число параллельно включенных элементов;

/П.1/ где n - число параллельно включенных элементов;

F - площадь проходного сечения элемента;

ζ- коэффициент гидравлического сопротивления элемента.

Поскольку в рассматриваемых камерах сгорания коэффициенты сопротивления различаются незначительно, формулу (П.1) можно упростить

Gi=  /П.2/ где FΣ - суммарная площадь проходных (минимальных) сечений фронтового устройства, смесителя и отверстий и щелей в пламенной трубе.

/П.2/ где FΣ - суммарная площадь проходных (минимальных) сечений фронтового устройства, смесителя и отверстий и щелей в пламенной трубе.

Записав уравнение (П.2) для расхода воздуха через фронтовое устройство и разделив правую и левую его части на произведение теоретически необходимого количества воздуха и расхода топлива LoB, получим формулу для определения коэффициента избытка воздуха в первичной зоне.

αI=  /П.3/

/П.3/

Тогда

α /П.4/ где FΣщ - суммарная площадь проходных сечений фронтового устройства, щели, отверстий и щелей в пламенной трубе.

/П.4/ где FΣщ - суммарная площадь проходных сечений фронтового устройства, щели, отверстий и щелей в пламенной трубе.

Из уравнений (П.3) и (П.4) получим

F FΣ /П.5/

FΣ /П.5/

или

πDH+Fф+Fпт=  (Fфр+Fпт+Fсм) /П.6/ где Fпт, Fсм - площади проходных сечений щелей и отверстий пламенной трубы и смесителя.

(Fфр+Fпт+Fсм) /П.6/ где Fпт, Fсм - площади проходных сечений щелей и отверстий пламенной трубы и смесителя.

Определим Н из уравнения (П.6), получим

H =  - 1

- 1 Fф+F

Fф+F +

+  F

F /П.7/

/П.7/

или

H =  - 1

- 1 Fф+Fпт+ F

Fф+Fпт+ F + F

+ F /П.8/

/П.8/

Учитывая, что Fф + Fпт + Fсм = FΣ и вынося FΣ за скобки, получим формулу для определения высоты щели

H =

- 1 +

- 1 +  /П.9/

/П.9/

Установка кольцевой перегородки в кольцевом канале, естественно, приводит к увеличению потерь давления в камере сгорания. При определении высоты щели по формуле (П.9) в некоторых случаях потери давления могут превысить допустимые. Определим высоту щели, при которой потери давления в камере будут равны максимально допустимым.

Потеря давления на каком-либо элементе камеры сгорания равна:

ΔPi=  /П.10/ откуда

/П.10/ откуда

F /П.11/

/П.11/

или

Fi= G /П.12/

/П.12/

Запишем уравнение (П.12) для всех элементов камеры сгорания и просуммируем их, полагая по аналогии с пунктом 1, что коэффициенты сопротивления элементов отличаются незначительно и учитывая, что перепады давления на параллельно включенных элементах одинаковы

(Δpi= Δp,  ≈

≈  )

)

FΣ= G /П.13/

/П.13/

Вводя относительное сопротивления камеры сгорания σ=Δ p/p получим

FΣ= GΣ

/П.14/

/П.14/

Запишем это уравнение для камеры с перегородкой, у которой сопротивление равно максимально допустимому и поделим его на уравнение (П.14), получим =

=  /П.15/

/П.15/

Проведя преобразования аналогичные тем, которые были выполнены с формулой (П.5) ,окончательно получим (см. (П.9))

H =  - 1 +

- 1 +  /П.16/

/П.16/

Для того, чтобы сопротивление камеры сгорания не превышало максимально допустимое, а снижение токсичности продуктов сгорания было максимально возможным, необходимо из высот щелей, рассчитанных по формулами (П.9) и (П.16) выбрать большее значение. Поскольку структура этих формул одинакова, можно записать

H =  A - 1 +

A - 1 +  /П.17/ где A = max

/П.17/ где A = max ,

,  - наибольшаяиз величин, перечисленных в скобках.

- наибольшаяиз величин, перечисленных в скобках.

Принятые при выводе формул несильные допущения могут привести к погрешностям, не превышающим, как правило 10%. Поэтому окончательная формула имеет вид

H = (0,9-1,1)  A - 1 +

A - 1 +  /П.18/

/П.18/

В заключение следует отметить, что особая ценность формулы (П.18) состоит в том, что она позволяет получить максимально возможный эффект для каждой конкретной камеры сгорания с учетом ее индивидуальных особенностей.

К таким особенностям следует прежде всего величину зазоров между обечайками пламенной трубы, которые, как показывает опыт, могут сильно различаться у одиночных камер сгорания, что в свою очередь существенно влияет на величину коэффициента избытка воздуха в первичной зоне и концентрацию оксидов азота в продуктах сгорания.

При проведении модернизации камеры сгорания с целью снижения ее токсичности необходимо предварительно произвести замеры этих зазоров и с учетом результатов замеров определить величину суммарной площади проходных сечений FΣ . Величина относительной потери давления σ камеры сгорания определяется в процессе предварительных испытаний.

Коэффициент избытка воздуха в первичной зоне αI нетрудно рассчитать, зная размеры зазоров в пламенной трубе или по результатам газового анализа предварительных испытаний.

Оптимальное значение коэффициента избытка воздуха при котором наблюдается низкая концентрация оксидов азота в продуктах сгорания при сохранении высокой полноты сгорания топлива, лежит в пределах 1,9-2,1.

Максимально допустимая величина относительной потери давления в камере сгорания определена РТМ 108.022.11-83 и составляет 3% для нефорсированных камер и 5% для форсированных.

Именно определение высоты кольцевой щели по формуле (1) c учетом индивидуальных особенностей каждой конкретной камеры сгорания позволяет получить минимальную токсичность продуктов сгорания, не превышая при этом максимально допустимого гидравлического сопротивления камеры сгорания.

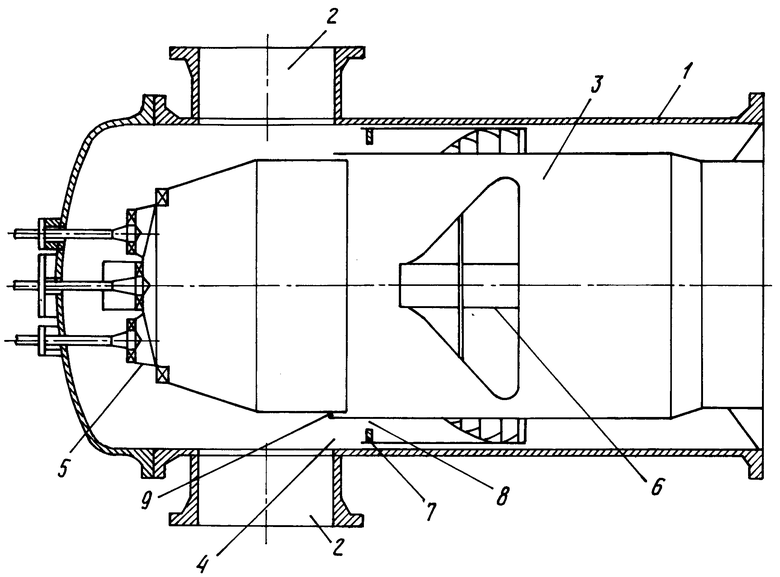

На чертеже показан продольный разрез камеры сгорания.

Камера сгорания содержит корпус 1 с воздухоподводящими патрубками 2 и пламенную трубу 3, образующие кольцевой канал 4, сообщенный с воздухоподводящими патрубками 2, фронтовым устройствам 5 и смесителем 6. В кольцевом канале между воздухоподводящими патрубками и смесителем установлена кольцевая перегородка 7, образующая кольцевую щель 8. На чертеже также обозначена кольцевая щель между обечайками пламенной трубы 9.

При работе камеры сгорания воздух из патрубков 2 поступает в кольцевой канал 4, из которого через фронтовое устройство 5, щель 9 пламенной трубы, а также через щель 8 и смеситель 6 поступает в огневую зону камеры сгорания. Благодаря правильно выбранным (с использованием формулы (1)) размерам щели 8 через фронтовое устройство подается оптимальное количество воздуха, которое позволяет получить минимальную токсичность продуктов сгорания, не превышая максимально допустимого сопротивления камеры сгорания.

Изобретение экспериментально проверено. Испытания, проведенные на натурных камерах сгорания ГТК - 10-4 и ГТК-750-6, показали, что содержание оксидов азота в продуктах сгорания снижается в 2-2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ | 1994 |

|

RU2086856C1 |

| КАМЕРА СГОРАНИЯ | 1992 |

|

RU2027113C1 |

| КАМЕРА СГОРАНИЯ | 1991 |

|

RU2027111C1 |

| КАМЕРА СГОРАНИЯ | 1992 |

|

RU2027112C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| КАМЕРА СГОРАНИЯ | 1993 |

|

RU2087805C1 |

| ТУРБИННАЯ ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2033577C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ФРОНТОВОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ | 1993 |

|

RU2083927C1 |

| ФРОНТОВОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ | 1994 |

|

RU2086857C1 |

Использование: в энергетическом, транспортном и химическом машиностроении, в частности в камерах сгорания газотурбинных установок. Сущность изобретения: в кольцевом канале между воздухоподводящими патрубками 2 и смесителем 6 установлена кольцевая перегородка 7, образующая кольцевую щель 8, высота которой определяется по приведенной в изобретении формуле. 1 ил.

КАМЕРА СГОРАНИЯ, содержащая корпус с воздухонаправляющими патрубками и пламенную трубу с отверстиями и щелями, установленную в корпусе с образованием кольцевого канала, сообщенного с воздухоподводящими патрубками, фронтовым устройством и смесителем, отличающаяся тем, что она снабжена кольцевой перегородкой, установленной в кольцевом канале между воздухоподводящими патрубками и смесителем и образующей кольцевую щель, высота H которой определяется по формуле

где FΣ - суммарная площадь минимальных сечений фронтового устройства, смесителя, отверстий и щелей в пламенной трубе;

Fсм - площадь проходного сечения смесителя;

D - средний диаметр кольцевой щели; - наибольшая из величин, перечисленных в скобках;

- наибольшая из величин, перечисленных в скобках;

α1 - коэффициент избытка воздуха в первичной зоне камеры сгорания без перегородки;

αopt - оптимальный коэффициент избытка воздуха в первичной зоне;

σ - относительное сопротивление камеры сгорания без перегородки;

smax - максимально допустимое относительное сопротивление камеры сгорания.

| Сударев А.В., Антоновский В.И | |||

| Камеры сгорания газотурбинных установок, Теплообмен | |||

| -Л.: Машиностроение, 1985, с.222. |

Авторы

Даты

1995-01-20—Публикация

1992-01-13—Подача