Изобретение относится к камерам сгорания газовых турбин, преимущественно наземных энергоустановок, работающих на природном газе с низкой токсичностью выхлопных газов.

Известна трубчато-кольцевая камера сгорания газотурбинной энергоустановки, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость газосборника образована собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе в плоскости лобовой стенки, обращенной к потоку, по периметру стенки жаровой трубы выполнены каналы [1].

Недостатком известной конструкции является неполное использование возможностей организации кинетического горения переобогащенной топливовоздушной смеси с образованием циркуляционных зон и с частичным сжиганием топлива при значительном избытке воздуха, а также низкая надежность и ресурс жаровых труб при использовании природного газа.

Недостатком известной камеры сгорания также является низкая интенсивность перемешивания топлива с воздухом, приводящая к образованию длинных факелов и длительному пребыванию продуктов горения в зоне максимальных локальных температур вследствие отсутствия элементов стабилизации пламени в жаровой трубе, и как следствие - к повышенной токсичности выхлопных газов турбины. В выхлопных газах газотурбинных энергоустановок окислы азота NОх составляют до 95% общего уровня вредных веществ и являются основным наиболее токсичным веществом.

Наиболее близкой к заявляемой является трубчато-кольцевая камера сгорания газовой турбины, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость газосборника образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе выше по потоку от лобовой стенки размещен ряд патрубков, от которых стенка жаровой трубы сплошная, при этом каждый из патрубков имеет треугольную форму поперечного сечения, одна из вершин которого направлена против потока, а на обращенных к потоку боковых поверхностях патрубков выполнены ряды отверстий и щелей [2].

Недостатком известной конструкции, принятой за прототип, является неполное использование возможностей процесса горения топлива и высокая токсичность выбросов NOx, CO и НС в отработанных газах в процессе работы газовой турбины, преимущественно при осуществлении двухстадийного горения в режиме "богатая-бедная" топливовоздушная смесь. В первичной зоне известной жаровой трубы осуществляют сжигание богатой топливовоздушной смеси, во вторичной зоне сжигают бедную топливовоздушную смесь, а образование "зоны быстрого разбавления" продуктов горения богатой смеси осуществляют между первичной и вторичной зонами, т.е. в зоне патрубков 10, которые выполняют функции смесителя и стабилизатора пламени. Треугольная форма поперечного сечения патрубков 10 увеличивает степень загромождения потока, повышает потери давления, снижает эффект заградительной воздушной завесы на задней стенке патрубков, уменьшает эффективность смешивания продуктов горения при высоких температурах, и не исключает образование в зоне патрубков локальных зон, близких к стехиометрическому составу топливовоздушных смесей, что способствует более высоким температурам, а также увеличивает время пребывания продуктов горения первичной богатой зоны в "зоне быстрого разбавления", т.е. в зоне максимальных локальных температур.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении токсичности выхлопных газов турбины при осуществлении двухстадийного горения в режиме "богатая-бедная" топливовоздушная смесь за счет интенсификации процессов смешения в "зоне быстрого разбавления", повышения полноты сгорания продуктов горения первичной зоны и предотвращения в "зоне быстрого разбавления" высокотемпературного горения путем подачи части вторичного воздуха в "зону быстрого разбавления" поперек направления закрученного лопаточными завихрителями потока продуктов горения, а патрубков - выполненных с аэродинамической формой и с эффектом боковой стабилизации горения.

Сущность технического решения заключается в том, что в камере сгорания газовой турбины, включающей жаровые трубы, соединенные с кольцевым газосборником, скрепленным с внешним и внутренним корпусами, каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, выше по потоку от лобовой стенки размещен ряд патрубков, а также фронтовое устройство с лопаточными завихрителями, согласно изобретению стенка жаровой трубы выполнена с рядом наклонных к продольной оси фронтового устройства щелей, нижние по потоку края которых расположены между патрубками в одной меридианной плоскости, а верхние края щелей расположены выше по потоку от патрубков в другой меридианной плоскости, при этом угол наклона проекции продольных поверхностей наклонных щелей к продольной оси фронтового устройства составляет 30. . . 75o, а продольные поверхности наклонных щелей расположены поперек углов установки лопаток завихрителей относительно продольной оси фронтового устройства и (или) поперек направления закрученного лопаточными завихрителями потока продуктов горения. Число наклонных щелей равно по меньшей мере числу патрубков, а суммарная площадь проходного сечения наклонных щелей составляет 0,8...1,2 суммарной площади проходного сечения патрубков.

Выполнение стенки жаровой трубы с рядом наклонных к продольной оси фронтового устройства щелей, нижних по потоку краев щелей - расположенными между патрубками в одной меридианной плоскости, верхних краев щелей - расположенными выше по потоку от патрубков в другой меридианной плоскости, угла наклона проекции продольных поверхностей наклонных щелей к продольной оси фронтового устройства, составляющего 30. ..75o, а продольных поверхностей наклонных щелей - расположенными поперек углов установки лопаток завихрителей относительно продольной оси фронтового устройства и (или) поперек направления закрученного лопаточными завихрителями потока продуктов горения, в совокупности интенсифицирует процесс смешения в "зоне быстрого разбавления" (в зоне патрубков) путем подачи части вторичного воздуха через наклонные щели поперек направления закрученного лопаточными завихрителями потока продуктов горения богатой первичной зоны, а также за счет выполнения патрубков с аэродинамически обтекаемой формой, с уменьшенным сопротивлением и с эффектом боковой стабилизации горения. При этом патрубки и наклонные щели выполняют роль механических турбулизаторов "зоны быстрого разбавления", а эффект стабилизации горения в "зоне быстрого разбавления" осуществляется путем аэродинамической турбулизации и смешения по меньшей мере трех потоков: закрученного лопаточными завихрителями потока продуктов горения первичной богатой зоны, потока вторичного воздуха, вдуваемого перепадом давления на стенках жаровых труб через наклонные щели, и потока вторичного воздуха, вдуваемого перепадом давления на стенках жаровых труб через патрубки. Это увеличивает эффект турбулизации и смешения, результирующий поток за боковой стороной каждого из патрубков и в кильватере вниз по потоку за патрубками становится трехмерным, что многократно повышает эффективность смешения газовых компонентов, уменьшая время пребывания продуктов горения при максимальных локальных температурах. При таком выполнении жаровых труб и взаимодействии процессов смешения и горения многократно уменьшается число локальных зон (послойных течений) бедных и близких к стехиометрическому составу смесей, обладающих повышенной локальной температурой в зоне горения, причем от величины этих температур экспоненциально зависит уровень окислов азота NOx и повышенная токсичность продуктов сгорания. При этом воздух, охлаждающий патрубки через его собственные щели на передних кромках, не участвует в процессе горения вблизи его стенок.

Выполнение числа наклонных щелей равным по меньшей мере числу патрубков, а суммарной площади проходного сечения наклонных щелей, составляющей 0,8... 1,2 - суммарной площади проходного сечения патрубков позволяет наиболее эффективно использовать хладоресурс охлаждающего воздуха для повышения топливной экономичности газовой турбины.

Совокупность существенных признаков заявляемой камеры сгорания в целом позволяет снизить токсичность выхлопных газов при более эффективной защите патрубков и стенок жаровых труб от прогара и повысить ее надежность и ресурс.

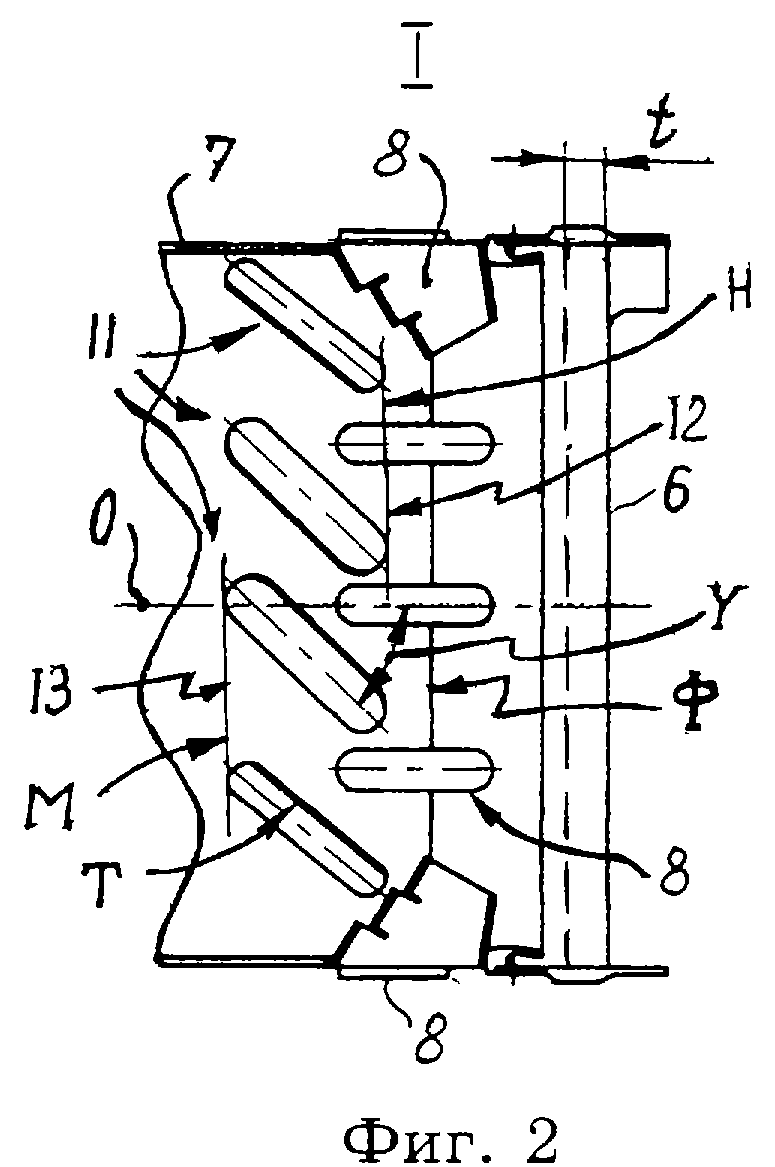

На фиг. 1 изображена верхняя часть продольного разреза камеры сгорания вдоль продольной оси одной из жаровых труб.

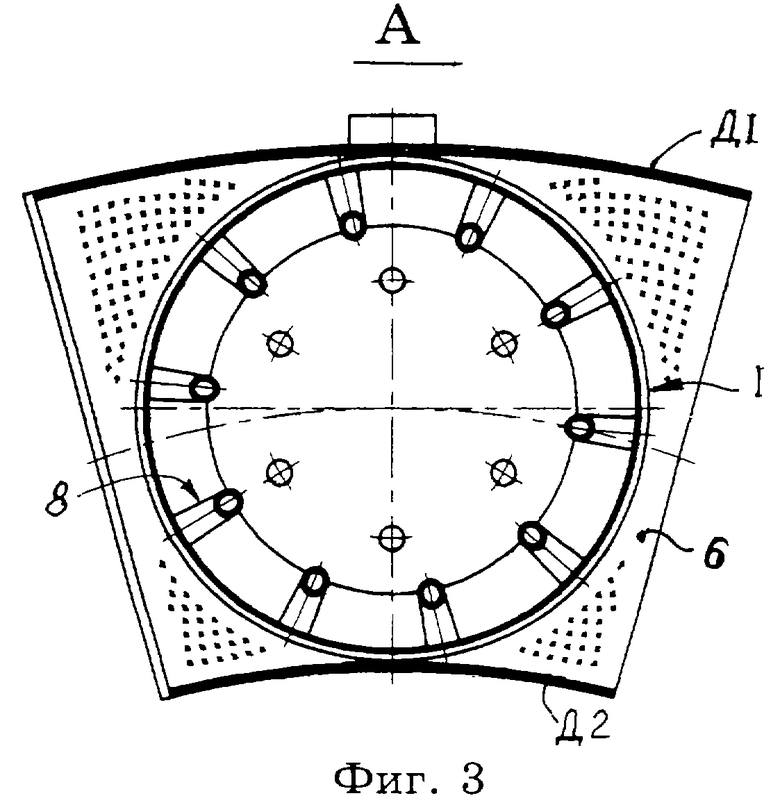

На фиг.2 - элемент I на фиг.1.

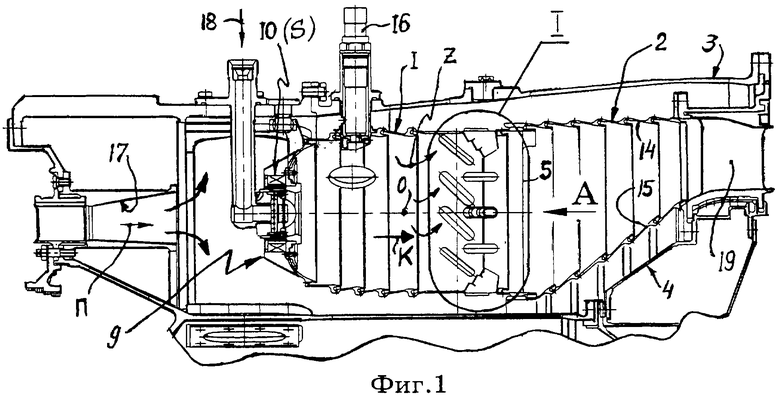

На фиг.3 - вид А на фиг.1.

Камера сгорания газовой турбины включает жаровые трубы 1, соединенные с кольцевым газосборником 2, скрепленным с внешним корпусом 3 и внутренним корпусом 4. Каждая из жаровых труб 1 содержит на выходе 5 в поперечном потоку П направлении лобовую стенку 6 толщиной t, скрепленную со стенкой 7 жаровой трубы 1 сварным швом Ф и соединенную с газосборником 2 по пояскам Д1 и Д2. Выше по потоку П от лобовой стенки 6 размещен ряд патрубков 8, а также фронтовое устройство 9 с лопаточными завихрителями 10 (см. фиг.1). Стенка 7 жаровой трубы 1 выполнена с рядом наклонных к продольной оси О фронтового устройства 9 щелей 11. Нижние по потоку П края 12 щелей 11 расположены выше по потоку П от патрубков 8 в другой меридианной плоскости М, а угол наклона Y проекции продольных поверхностей Т наклонных щелей 11 к продольной оси О фронтового устройства 9 составляет 30...75o. Продольные поверхности Т наклонных щелей 11 расположены поперек углов S (не показано) установки лопаток завихрителей 10 относительно продольной оси О фронтового устройства 9 и (или) поперек направления Z закрученного лопаточными завихрителями 10 потока К продуктов горения (см. фиг. 1, 2). Число наклонных щелей 11 равно по меньшей мере числу патрубков 8, а суммарная площадь проходного сечения наклонных щелей 11 составляет 0,8...1,2 суммарной площади проходного сечения патрубков 8 (см. фиг.2, 3). Кроме того, на фиг.1 изображено соединение жаровых труб 1 с кольцевым газосборником 2, состоящим из наружной кольцевой оболочки 14 и внутренней кольцевой оболочки 15, свеча зажигания 16, диффузор 17 с внезапным расширением, а также поз. 18 - устройство инжекции и подвод сжатого природного газа к фронтовому устройству 9 и поз. 19 - первая ступень соплового аппарата турбины.

Камера сгорания работает следующим образом. Воздух в количестве 15...25% поступает через фронтовое устройство 9 с лопаточными завихрителями 10 в жаровые трубы 1. Топливо через устройства инжекции 18 подается в жаровые трубы 1. Образующаяся в жаровых трубах 1 топливовоздушная смесь при смешении 100% топлива и 15...25% воздуха содержит в избытке топливо (природный газ) и является по отношению к стехиометрическому составу смеси "богатой" топливовоздушной смесью. Образующиеся продукты неполного сгорания "богатой" топливовоздушной смеси поступают закрученными лопаточными завихрителями 10 в ядре потока Z продуктов горения в "зону быстрого разбавления". Через щели 11 и патрубки 8 подается воздух в количестве 50...65%. Этот воздух смешивается с продуктами сгорания "богатой" топливовоздушной смеси потоками К и Z продуктов горения, создавая эффект боковой стабилизации горения. Результирующий поток за боковыми стенками патрубков 8 и в кильватере вниз по потоку Z за патрубками 8 становится трехмерным, а при смешении образуется топливовоздушная смесь, содержащая в избытке воздух - "бедная смесь", αr=1,8....2,2, где αr - коэффициент избытка окислителя. При этом в потоках продуктов горения Z и К инициируются центры кинетического горения микрочастиц топлива, что способствует лавинной активации горения (ЛАГ-процесс). Эта смесь сгорает в кольцевом газосборнике 2. "Богатым" (αr=0,5...0,7) и "бедным" (αr=1,8... 2,2) топливовоздушным смесям характерна низкая температура горения Тr<1950К и, соответственно, низкая токсичность выхлопных газов. Переход от состояния с избытком топлива в состояние с избытком воздуха осуществляется ниже по потокам Z и К от щелей 11 и патрубков 8, горение продуктов неполного сгорания в жаровых трубах 1 завершается в кольцевом газосборнике 2 при αr=1,8...2,2. Воздух, охлаждающий патрубки 8 через его собственные охлаждающие щелевые каналы на передних кромках, сдувается потоками продуктов горения К и Z и не участвует в процессе горения вблизи стенок патрубков 8, надежно предохраняя их от прогара. Патрубки 8 и наклонные щели 11 выполняют роль механических турбулизаторов "зоны быстрого разбавления" I и препятствует образованию в ней стехиометрических смесей, уменьшая выбросы окислов азота NОх, повышая полноту сгорания топлива при надежной защите от прогаров и трещин стенок жаровых труб и патрубков, повышают надежность и ресурс жаровых труб.

Источники информации

1. FR, заявка 2695460, кл. F 23 R 3/28, 1994г.

2. RU, патент 2138739, кл. F 23 R 3/16, 1997г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1999 |

|

RU2162988C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 2001 |

|

RU2215242C2 |

Камера сгорания газовой турбины включает жаровые трубы, соединенные с кольцевым газосборником, скрепленным с внешним и внутренним корпусами. Каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником. Выше по потоку от лобовой стенки размещены ряд патрубков, а также фронтовое устройство с лопаточными завихрителями. Стенка жаровой трубы выполнена с рядом наклонных к продольной оси фронтового устройства щелей, нижние по потоку края которых расположены между патрубками в одной меридианной плоскости. Верхние края щелей расположены выше по потоку от патрубков в другой меридианной плоскости. Угол наклона проекции продольных поверхностей наклонных щелей к продольной оси фронтового устройства составляет 30...75o. Продольные поверхности наклонных щелей расположены поперек углов установки лопаток завихрителей относительно продольной оси фронтового устройства и (или) поперек направления закрученного лопаточными завихрителями потока продуктов сгорания. Изобретение приводит к снижению токсичности выхлопных газов турбины. 1 з.п.ф-лы, 3 ил.

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕГНОЯ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2695460C1 |

| 2001 |

|

RU2209205C | |

| СПОСОБ ОТРАБОТКИ ВЫСОКИХ УСТУПОВ | 2003 |

|

RU2236588C1 |

| US 4173118 А, 06.11.1979. | |||

Авторы

Даты

2003-09-10—Публикация

2001-05-03—Подача