Изобретение относится к холодильной технике и может быть использовано на всех аммиачных холодильных установках во всех областях использования холода, а также на химических производствах изготовления и хранения аммиака.

Известен выброс паров аммиака в окружающую среду из аппаратов и сосудов аммиачных холодильных установок через предохранительные клапаны и через воздухоотделитель.

Известен выброс избыточной массы паров аммиака в окружающую среду через предохранительные клапаны путем размещения патрубков выброса на 1 м выше конька крыши наиболее высокого здания в радиусе 50 м (см., например, Онищенко Н.П. Безопасные методы работы при монтаже, наладке, эксплуатации и ремонте аммиачных холодильных установок. М.: Легк. пищ. пром-ть, 1984, с.54-56; Правила устройства и безопасной эксплуатации аммиачных холодильных установок. Изд. 6, перераб. и дополн. М.: ВНИКТИХолодпром, 1981, с.26, п. 5.14).

Для аммиачных холодильных установок предусматривается санитарная защитная зона шириной 300 м (по СН-245-63 и др. нормам).

Известны нормативные указания об организации сброса паров аммиака после предохранительных клапанов в бассейны с водой, например под градирней, чтобы исключить выброс паров аммиака в воздух (см., например, "Холодильная техника", 1990, N 5, с.57).

К недостаткам такой технологии следует отнести отсутствие четких сведений о времени и продолжительности выброса паров; необходимость регулярной проверки воды в градирне на концентрацию в виде аммиака; необходимость при значительных выбросах сбрасывать большие объемы воды, что неэкономично, так как требует дополнительных затрат труда, времени и воды.

Известен реактор-отстойник по а.с. N 924469 (прототип), выполненный в виде негерметичного корпуса, открытого сверху, оснащенного патрубком подвода паров аммиака и воздуха в виде воздухо-аммиачной смеси, патрубка подвода воды, патрубков отвода водоаммиачного раствора и шлама. Известный реактор-отстойник подключен к воздухоотделителю, откуда несконденсировавшийся аммиак в виде воздушно-аммиачной смеси поступает в воду, которая подается от источника водоснабжения.

К недостаткам известного реактора-отстойника следует отнести: невозможность приема паров аммиака высокого давления; невозможность зафиксировать время и продолжительность выброса паров аммиака; жесткая взаимосвязь с вместимостью системы водоснабжения конденсаторов, обусловленная ограниченной массой паров хладагента, выбрасываемых из воздухоотделителя установки.

Таким образом, к недостаткам известных способа и устройства (реактора-отстойника) следует отнести невозможность четкой фиксации времени и продолжительности выброса паров аммиака; оценки массовой величины потерь (выброса) аммиака; неопределенности в оценке величины периода непрерывной работы по ликвидации причин выброса паров при любой продолжительности этого выброса.

Цель изобретения - повышение эксплуатационной надежности аммиачной холодильной установки путем увеличения непрерывной работы по ликвидации причин выброса паров аммиака.

Цель достигается тем, что заявляемый реактор-отстойник содержит корпус с патрубками подвода паров аммиака и воды, патрубком отвода водоаммиачного раствора, снабженный сигнализаторами уровня и электромагнитными вентилями, установленными на патрубках подвода воды и отвода раствора, при этом в верхней части герметичного корпуса реактора-отстойника размещена открытая сверху емкость, а которую введены трубки подвода паров аммиака и воды, датчик температуры и пробоотборник, причем датчик температуры и пробоотборник электрически связаны с сигнализаторами уровня и электромагнитными вентилями.

Заявляемый реактор-отстойник обладает существенными отличиями, так как заявителю неизвестно техническое решение со сходным комплексом отличительных признаков.

Совместное размещение в емкости фиксированного объема патрубков подвода паров аммиака и воды совместно с датчиком температуры и пробоотборником позволяет фиксировать время и продолжительность выброса паров аммиака путем фиксирования значений температуры и концентрации водоаммиачного раствора.

Выполнение емкости открытой сверху позволяет обеспечивать сброс насыщенного раствора из емкости в корпус реактора-отстойника и возможность многократного использования реактора для приема выбрасываемых паров.

Размещение емкости в верхней части корпуса реактора-отстойника позволяет обеспечить продолжительную работу реактора без выброса насыщенного раствора из корпуса в окружающую среду.

Электрическая связь датчика температуры и пробоотборника с сигнализаторами уровня и электромагнитными вентилями позволяет обеспечить эвакуацию насыщенного раствора из корпуса, подготовку и нормальную работоспособность реактора-отстойника в период выброса в процессе ликвидации причин выброса паров аммиака.

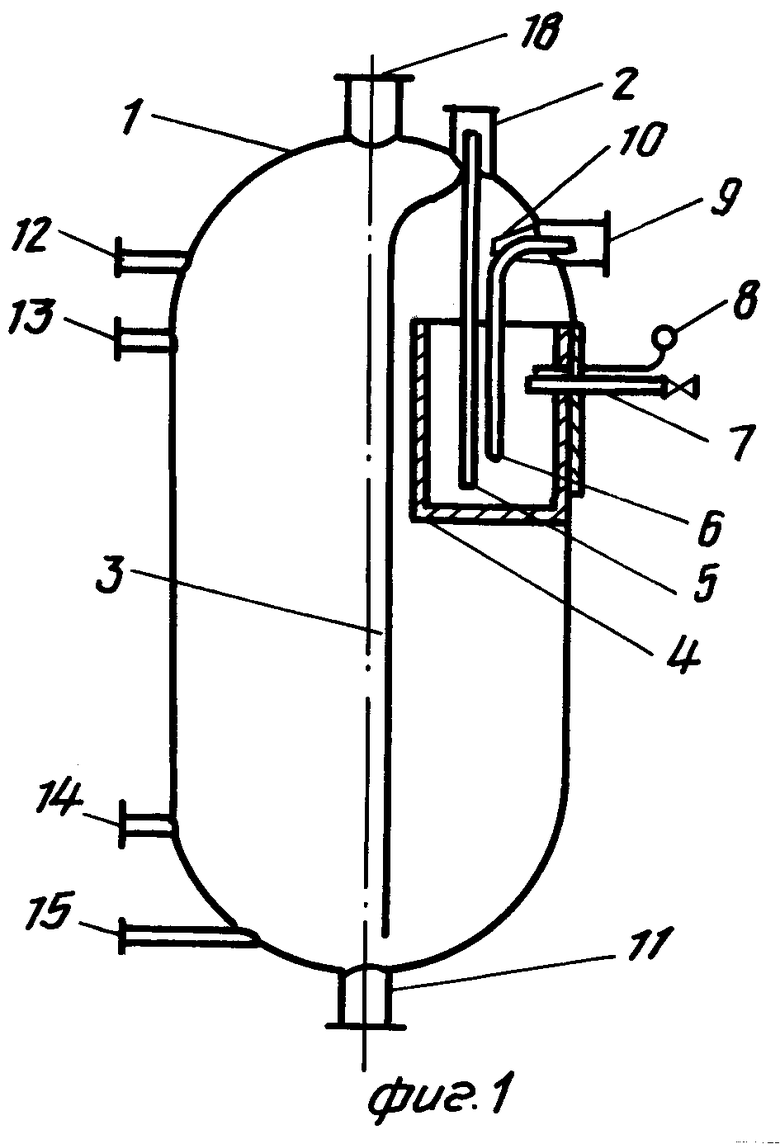

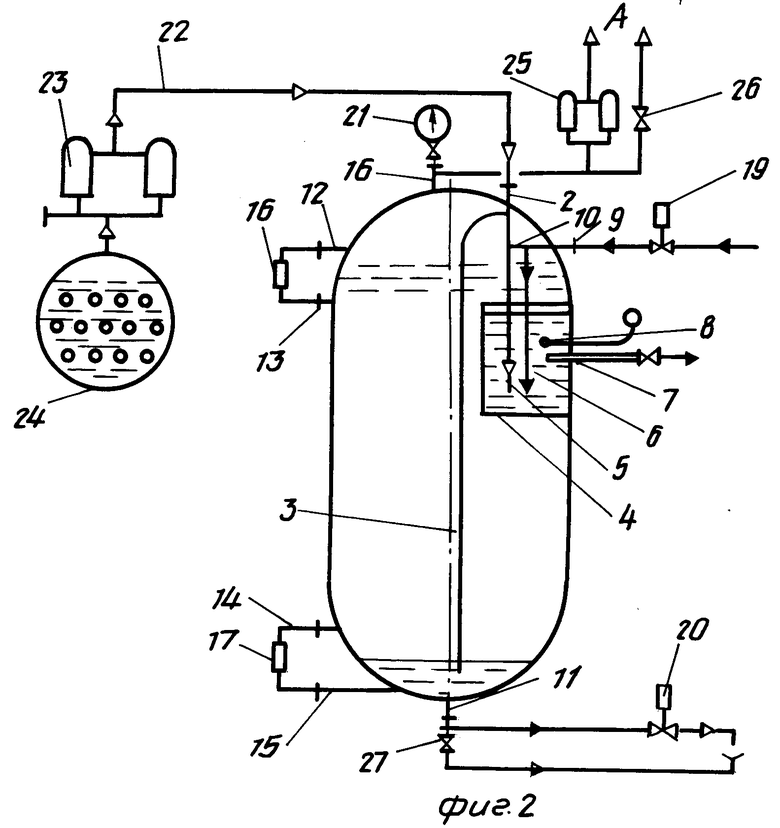

На фиг.1 показан реактор-отстойник, продольное сечение; на фиг.2 - фрагмент схемы ввода реактора в систему аммиачной холодильной установки.

Реактор (по фиг. 1) содержит герметичный корпус 1, патрубок 2 подвода паров аммиака, трубу 3 распределения паров в корпусе 1, емкость 4, трубку 5 подвода паров аммиака в емкость 4, трубку 6 подвода воды в емкость 4, пробоотборник 7, датчик 8 температуры, патрубок 9 подвода воды в корпус 1, трубку 10 распределения воды в корпусе 1, патрубок 11 отвода насыщенного раствора. Корпус 1 оснащен (фиг.1,2) патрубками 12-15 для подключения сигнализаторов 16 и 17 уровня, патрубком 18 и электромагнитными вентилями 19 и 20, установленными на патрубках подвода воды 9 и отвода раствора 11.

В состав аммиачной холодильной установки реактор вводится (фиг.2) следующим образом.

К патрубку 2 подсоединяется трубопровод 22 от предохранительных клапанов 23, установленных на конденсаторе 24 (условно другие аппараты и сосуды, оснащенные предохранительными клапанами, не показаны). К патрубку 18 подсоединены манометр 21 и трубопровод с предохранительными клапанами 25 и вентилем 26, подсоединенный к всасывающей стороне компрессора (последний условно не показан).

К патрубку 11 подсоединен трубопровод слива раствора с электромагнитным вентилем 20, а также трубопровод удаления шлама с вентилем 27.

Реактор (по фиг.1, 2) в составе действующей аммиачной холодильной установки работает следующим образом.

При отсутствии воды в корпусе 1 (или недостаточном ее уровне) сигнализатор уровня (СУ) 17 подает сигнал на закрытие вентиля СВ 20 и на открытие вентиля СВ 19. Вода через патрубок 9 поступает по трубопроводу 6 в емкость 4 и при ее заполнении переливается в нижнюю часть корпуса 1, а также через трубку 10 - непосредственно в корпус. При достижении заданного верхнего уровня СУ 17 дает сигнал на закрытие СВ 19.

При срабатывании предохранительных клапанов 23 пары аммиака через трубопровод 22 поступают в патрубок 2 и далее через трубку 3 - в корпус 1 и через трубку 5 - в емкость 4. При растворении паров аммиака в воде в емкости выделяется теплота абсорбции и температура раствора повышается, что улавливается датчиком 8 температуры, и сигнал поступает на командный прибор (условно не показан). Тем самым фиксируется время начала выброса паров аммиака из аппарата.

При повышении температуры раствора в емкости 4 выше установленной задатчиком на командном приборе последний дает сигнал на открытие СВ 19. Вода подается одновременно в емкость 4 и корпус 1; свежая вода вытесняет из емкости 4 водоаммиачный раствор, который сливается в корпус 1, и происходит поглощение паров аммиака водой, которая находится и поступает в корпус 1.

При заполнении корпуса 1 раствором до значения уровня, соответствующего среднему уровню СУ 16, последний подает сигнал на закрытие СВ 19 и на открытие СВ 20 и раствор через патрубок 11 сливается из корпуса 1 и направляется на утилизацию. После понижения уровня раствора в корпусе 1 до нижнего уровня СУ 17 последний дает сигнал закрыть СВ 20 и открывает СВ 19. Цикл работы повторяется.

Периодически открыванием вентиля 26 корпус 1 подсоединяется к всасывающей магистрали компрессора, чтобы обеспечить понижение давления в корпусе 1.

После ликвидации аварийной ситуации и прекращения прохождения паров аммиака в трубку 5 температура раствора в емкости 4 достигает первоначального значения, так как поступление воды в емкость 4 при отсутствии теплоты абсорбции снижает температуру раствора до температуры, практически равной температуре поступающей воды. Датчик 8 температуры подает сигнал на командный прибор, которым фиксируется время окончания процесса аварийного выброса паров аммиака.

Кроме того, пробоотборник 7 контролирует концентрацию раствора в емкости 4 и через командный прибор дает сигнал на включение СВ 19, чтобы обеспечить в любой заданный промежуток времени в емкости 4 наличие ненасыщенной воды. Периодическое включение пробоотборника 7 и постоянное подключение датчика 8 температуры к емкости 4, в которой находится вода или водоаммиачный раствор, позволяет установить фиксированный контроль факта времени и продолжительности выброса паров аммиака из сосудов и аппаратов холодильной установки. Это позволяет проводить анализ причин и условий, приведших к появлению аварийного режима, оценить массовые потери аммиака в результате выброса в реактор.

Заявляемый реактор-отстойник для аммиачной холодильной установки позволяет повысить эксплуатационную надежность аммиачной холодильной установки путем исключения непосредственного выброса аммиака в окружающую среду; обеспечить сбор выбрасываемых паров и последующее использование насыщенного раствора для промышленных целей; определить время начала выброса паров в реактор и продолжительность выброса, что позволяет оценить продолжительность возможной непрерывной работы по ликвидации причин выброса паров аммиака.

Экономическая эффективность реактора-отстойника не определялась, социальную значимость изобретения характеризуют защита окружающей среды и людей от отравления аммиаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| АММИАЧНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1996 |

|

RU2103619C1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| КОМПРЕССОРНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1996 |

|

RU2121633C1 |

| ХОЛОДИЛЬНАЯ МАШИНА | 2002 |

|

RU2238485C2 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| РЕГУЛИРУЕМОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2197689C2 |

| ИСПАРИТЕЛЬНЫЙ КОНДЕНСАТОР | 1999 |

|

RU2169321C1 |

| КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2002 |

|

RU2249773C2 |

| СПОСОБ ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ КОМПРЕССОРА ХОЛОДИЛЬНОЙ УСТАНОВКИ | 1996 |

|

RU2117222C1 |

Использование: изобретение относится к холодильной технике и может быть использовано на всех аммиачных холодильных установках, во всех областях использования холода, а также на химических производствах изготовления и хранения аммиака. Сущность изобретения заключается в том, что реактор-отстойник аммиачной холодильной установки содержит корпус с патрубками подвода паров аммиака и воды, патрубком отвода водоаммиачной смеси, снабжен сигнализаторами уровня и электромагнитными вентилями, причем в верхней части герметичного корпуса размещена открытая сверху емкость, в которую введены трубки подвода паров аммиака и воды, датчик температуры и пробоотборник, при этом датчик температуры и пробоотборник электрически связаны с сигнализаторами уровня и электромагнитными вентилями, и предназначен для приема паров аммиака при срабатывании предохранительных клапанов на аппаратах и сосудах аммиачной холодильной установки. 2 ил.

РЕАКТОР-ОТСТОЙНИК АММИАЧНОЙ ХОЛОДИЛЬНОЙ УСТАНОВКИ, содержащий корпус с патрубками подвода паров аммиака и воды, патрубком отвода водно-аммиачного раствора, снабженный сигнализаторами уровня и электромагнитными вентилями, установленными на патрубках подвода и отвода раствора, отличающийся тем, что, с целью повышения эксплуатационной надежности аммиачной холодильной установки путем увеличения непрерывной работы по ликвидации причин выброса паров аммиака, в верхней части герметичного корпуса размещена открытая емкость, в которую введены патрубки подвода паров аммиака и воды, датчик температуры и пробоотборник, при этом датчик температуры и пробоотборник электрически связаны с сигнализаторами уровня и электромагнитными вентилями.

| Способ работы аммиачной холодильной установки | 1980 |

|

SU924469A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-01-20—Публикация

1991-01-22—Подача