Изобретение относится к холодильной технике, а именно к оборудованию для холодильных машин, и может быть использовано преимущественно в углекислотных холодильных машинах, во всех областях применения холодильной техники, в том числе во всех отраслях пищевой промышленности для получения и хранения охлажденных и замороженных пищевых продуктов, в системах кондиционирования воздуха, химической и газовой промышленности.

Известна (см., например, Курылев Е.С., Герасимов Н.А. Холодильные установки. Изд. 3-е. - Л.: Машиностроение, 1980 и др.) целесообразность подачи в испаритель не парожидкостной смеси хладагента, а только жидкого хладагента. Поскольку теплоотдача к пару на два порядка меньше, чем теплоотдача к кипящему хладагенту, подача в испаритель жидкого хладагента при стабильной площади теплопередающей поверхности увеличивает холодопроизводительность холодильной машины или при заданной холодопроизводительности сокращает площади теплопередающей поверхности, тем самым снижая габариты и металлоемкость испарителя, и саму машину в целом.

Известны компрессионные холодильные машины и установки (см., например, Холодильные установки /Курылев Е.С., Оносовский В.В., Румянцев Ю.Д. – С.-Пб.: Политехника. 2000), в которых поток хладагента после дросселирования поступает в герметичный сосуд - отделитель жидкости, из которого жидкий хладагент сливается в циркуляционный ресивер, откуда его насосом подают в испарительную систему, а пары хладагента после дросселирования отводят во всасывающий трубопровод компрессора. При этом в испарительную систему поступает только жидкий хладагент, вследствие чего в процессе теплообмена участвует вся площадь теплопередающей поверхности испарителя.

К недостаткам известных машин и установок следует отнести большую балластную паровую нагрузку на компрессор вследствие проведения процесса дросселирования и необходимость использовать циркуляционный ресивер для создания запаса жидкого хладагента из-за отсутствия жесткой взаимосвязи между производительностью компрессора, дроссельного вентиля и насоса по массовым расходам балластного пара и жидкого хладагента.

Известна компрессионная холодильная установка (см. заявку №2775339, Франция, МКИ F 25 В 1/00, опубл. 27.08.1999), которая содержат компрессор, конденсатор, термостатический детандер и испаритель, через которые циркулирует в указанном направлении хладагент, при этом в ней между конденсатором и детандером вмонтирован резервуар, выходной патрубок которого трубопроводом соединен с всасывающим патрубком компрессора. Соединительный трубопровод между резервуаром и компрессором имеет регулировочный клапан, который открывается для прохождения хладагента только при определенной величине его давления насыщения для создания компрессором процесса первичного дросселирования в резервуаре.

К недостаткам известной компрессионной холодильной установки следует отнести недостаточную степень понижения температуры жидкого хладагента в резервуаре перед расширением, вследствие чего после расширения в детандере образуется парожидкостная смесь, которая и поступает в испаритель.

Известна холодильная машина (см. Заявку ВО 93/2265 междунар. РСТ, МКИ F 25 В 1/00, 1992), в которой используется детандер, работа которого контролируется по массовому расходу хладагента в испарителе. При этом после конденсации хладагент проходит через детандер с использованием энергии расширения для привода компрессора и хладагент поступает из детандера в испаритель. Микропроцессор обеспечивает контроль расхода хладагента через детандер, добиваясь того, чтобы в испаритель поступал хладагент в жидком состоянии. В этом случае предусматривается сохранение режима и его эффективность.

К недостаткам известной компрессионной холодильной установки следует сложность регулирования взаимосвязи детандера и компрессора в режиме сохранения подачи в испаритель хладагента в жидком состоянии, поскольку после расширения жидкости в детандере в испаритель поступает парожидкостная смесь.

Задачей настоящего изобретения ставится обеспечение эффективности работы компрессионной холодильной машины вследствие подачи в испаритель только жидкой фазы хладагента, независимо от фазового состояния и температурного режима хладагента перед осуществлением процесса расширения, путем поддержания жесткого регулирования взаимосвязи детандера и компрессора, детандера и жидкостного насоса, в зависимости от внешних температурных условий проведения холодильного цикла.

Поставленная задача достигается тем, что согласно заявляемому компрессионная холодильная машина содержит в замкнутом контуре циркуляции хладагента, преимущественно диоксида углерода, компрессор, теплообменник, охладитель (конденсатор), детандер, отделитель жидкого хладагента, связанный трубопроводом, оснащенным автоматическим дросселирующим вентилем, поддерживающим постоянное давление “до себя”, с всасывающим трубопроводом компрессора, насос, подсоединенный к электродвигателю и валом к детандеру, и испаритель, при этом отделитель жидкости выполнен с открытой паровой полостью и установлен в герметичном кожухе совместно с детандером и насосом жидкого хладагента, и насос жидкого хладагента подсоединен к электродвигателю и к валу детандера через электромагнитные муфты, управляемые микропроцессором, связанным с компрессором.

Выполнение отделителя жидкости с открытой паровой полостью и размещение его в герметичном кожухе совместно с детандером и насосом жидкого хладагента между детандером и насосом обеспечивает отделение паров хладагента от жидкого хладагента после процесса детандирования и подачу насосом в испаритель только жидкого хладагента, что увеличивает удельную холодопроизводительность хладагента.

Наличие открытой паровой полости обеспечивает поступление холодного пара в герметичный кожух и отвод от детандера и насоса внешних теплопритоков и теплоты внутренних потерь, при этом обеспечивается подогрев пара на всасывании в компрессор.

Оснащение насоса жидкого хладагента электромагнитными муфтами, которыми насос подсоединен соответственно к электродвигателю и к валу детандера, и управление этих муфт микропроцессором, связанным с компрессором, позволяет осуществить поддержания жесткого регулирования взаимосвязи детандера и компрессора, детандера и жидкостного насоса в зависимости от условий проведения холодильного цикла - при осуществлении процесса детандирования хладагента в фазовом состоянии пара или жидкости.

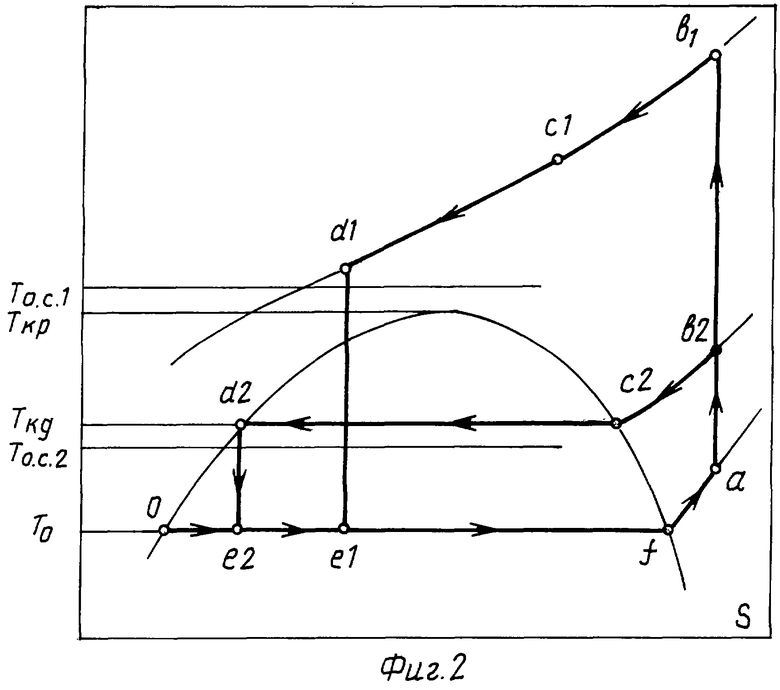

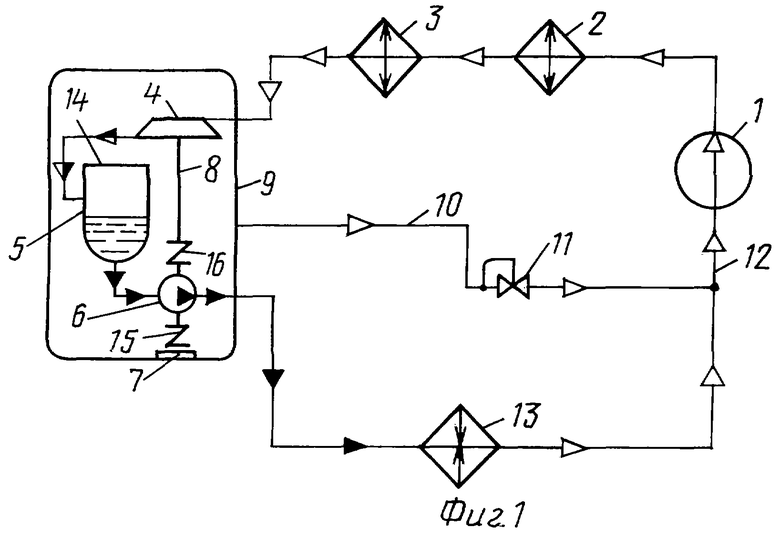

На фиг.1 показана принципиальная схема компрессионной холодильной машины, на фиг.2 на T-S диаграмме показано отображение циклов компрессионной холодильной машины при различных значениях температуры окружающей среды относительно значения критической температуры хладагента.

Компрессионная холодильная машина по фиг.1 содержит в замкнутом контуре циркуляции хладагента, преимущественно диоксида углерода, компрессор 1, теплообменник 2, охладитель (конденсатор) 3, детандер 4, отделитель жидкости 5 и насос жидкого хладагента 6, подсоединенный к электродвигателю 7 и валом 8 к детандеру 4, помещены в герметичный кожух 9, который связан трубопроводом 10, оснащенным автоматическим дросселирующим вентилем 11, поддерживающим постоянное давление “до себя”, с всасывающим трубопроводом 12 от испарителя 13 к компрессору 1.

Отделитель 5 выполнен с открытой паровой полостью 14, при этом паровая полость 14 отделителя жидкости 5 через паровую полость кожуха 9 связана с компрессором 1.

Насос жидкого хладагента 6 подсоединен соответственно к электродвигателю 7 и к валу детандера 8 электромагнитными муфтами 15 и 16, введенными в цепь управления микропроцессора, связанного с компрессором (условно не показан).

Компрессионная холодильная машина, по фиг.1 и 2, осуществляет работу следующим образом.

В режиме работы, соответствующей значениям температуры окружающей среды То. с.1 больше критической температуры Ткр для хладагента, применительно к транскритическому циклу диоксида углерода, компрессор 1 сжимает пары хладагента в процессе а-b1(условно показал адиабатный процесс сжатия), после чего газ поступает в теплообменник 2, где охлаждается (процесс b1-c1), затем охлаждается (процесс c1-d1) в охладителе 3 и поступает на детандер 4. В детандере 4 газ состояния d1 расширяется (условно - в адиабатном процессе d1-e1) с производством работы. Микропроцессор включает муфту 16, и работа расширения в детандере через вал 8 передается насосу 6.

Парожидкостная смесь состояния е1 поступает в отделитель жидкости 5, откуда жидкий хладагент состояния 0 насосом 6 подают в испаритель 13, где хладагент кипит (процесс 0-f) и его пары подогревают до параметров состояния всасывания в компрессор 1 (процесс f-a).

Пары хладагента состояния f из паровой полости 14 отделителя 5 через паровую полость кожуха 9 и далее через трубопровод 10 и автоматический дросселирующий вентиль “до себя” 11 отводят во всасывающий трубопровод 12 в компрессор 1. Микропроцессор регулирует производительность компрессора 1 по массовому расходу отводимого пара.

Цикл работы замыкается.

В режиме работы, соответствующей значениям температуры окружающей среды То. с.1 меньше критической температуры Ткр для хладагента, применительно к паровому циклу диоксида углерода, компрессор 1 сжимает пары хладагента в процессе а-b2 (условно показан адиабатный процесс сжатия), после чего газ поступает в теплообменник 2, где охлаждается (процесс b2 с2), затем конденсируется (процесс с2-d2) в конденсаторе 3 и поступает на детандер 4. В детандере 4 жидкий хладагент состояния d2 расширяется (условно - в адиабатном процессе d2-e2). Величина работы расширения в процессе d2-e2 практически соответствует величине внутренних потерь в детандере 4 и не может обеспечить работу насоса. Микропроцессор отключает муфту 16, включает муфту 15 и электродвигатель 7.

Парожидкостная смесь состояния е2 поступает в отделитель жидкости 5, откуда жидкий хладагент состояния 0 насосом 6, приводимым в работу электродвигателем 7, подают в испаритель 13, где хладагент кипит (процесс 0-f) и пары подогревают до параметров состояния всасывания в компрессор 1 (процесс f-a).

Пары хладагента состояния f из паровой полости 14 отделителя 5 через паровую полость кожуха 9 и далее через трубопровод 10 и автоматический дросселирующий вентиль “до себя” 11 отводят во всасывающий трубопровод 12 к компрессору 1. Микропроцессор регулирует производительность компрессора 1 по массовому расходу отводимого пара.

Цикл работы замыкается.

Таким образом, заявляемая компрессионная холодильная машина, по фиг.1 и 2, по сравнению с известным обеспечивает:

- обеспечение эффективности работы вследствие подачи в испаритель только жидкой фазы хладагента независимо от фазового состояния и температурного режима хладагента перед осуществлением процесса расширения;

- поддержания жесткого регулирования взаимосвязи детандера и компрессора, детандера и жидкостного насоса в зависимости от внешних температурных условий проведения холодильного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО СЖАТИЕМ ПАРА ДО СВЕРХВЫСОКИХ ПАРАМЕТРОВ | 2000 |

|

RU2199705C2 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ КОМПРЕССИОННЫХ ХОЛОДИЛЬНЫХ УСТАНОВОК И ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2220383C1 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2000 |

|

RU2198354C2 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| Компрессионная холодильная машина | 1990 |

|

SU1776939A1 |

| РЕГУЛИРУЕМОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2197689C2 |

| ХОЛОДИЛЬНАЯ МАШИНА | 2002 |

|

RU2238485C2 |

| Способ работы компрессионной холодильной машины | 1986 |

|

SU1399611A1 |

| СПОСОБ РАБОТЫ ПАРОВОЙ ХОЛОДИЛЬНОЙ МАШИНЫ И ПАРОВАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1999 |

|

RU2158397C1 |

| Способ работы компрессионной холодильной машины | 1983 |

|

SU1126778A1 |

Изобретение относится к холодильной технике и может быть использовано преимущественно в углекислотных холодильных машинах. Компрессионная холодильная машина содержит в замкнутом контуре циркуляции хладагента, преимущественно диоксида углерода, компрессор, теплообменник, охладитель (конденсатор), детандер, отделитель жидкого хладагента, связанный трубопроводом, оснащенным автоматическим дросселирующим вентилем, поддерживающим постоянное давление “до себя”, с всасывающим трубопроводом компрессора, насос, подсоединенный к электродвигателю и валом к детандеру, и испаритель, отделитель жидкости выполнен с открытой паровой полостью и установлен в герметичном кожухе совместно с детандером и насосом жидкого хладагента. Насос жидкого хладагента подсоединен к электродвигателю и к валу детандера через электромагнитные муфты, управляемые микропроцессором, связанным с компрессором. 2 ил.

Компрессионная холодильная машина, содержащая в замкнутом контуре циркуляции хладагента, преимущественно диоксида углерода, компрессор, теплообменник, охладитель (конденсатор), детандер, отделитель жидкого хладагента, связанный трубопроводом, оснащенным автоматическим дросселирующим вентилем, поддерживающим постоянное давление “до себя”, с всасывающим трубопроводом компрессора, насос, подсоединенный к электродвигателю и валом к детандеру, и испаритель, отличающаяся тем, что отделитель жидкости выполнен с открытой паровой полостью и установлен в герметичном кожухе совместно с детандером и насосом жидкого хладагента, при этом насос жидкого хладагента подсоединен к электродвигателю и к валу детандера через электромагнитные муфты, управляемые микропроцессором, связанным с компрессором.

| Барабанный гребнесмазыватель | 2021 |

|

RU2775339C1 |

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1997 |

|

RU2154779C2 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2005-04-10—Публикация

2002-04-22—Подача