Изобретение относится к литейному и металлургическому производству и может быть использовано для нагрева футеровки сталеразливочных и чугуновозных ковшей.

Известно устройство для сушки сталеразливочных ковшей, содержащее полую крышку с коллекторами подвода воздуха и топлива, в нижней части которых в ковше размещены выходные патрубки-горелки, состоящие из коалиновых труб, концы которых изогнуты и наклонены под углом 20-60о к вертикальной плоскости [1].

При экономии топлива и щадящем воздействии на футеровку устройство не обеспечивает оптимальной скорости нагрева ее, так как образует высокотемпературный пояс футеровки в плоскости коаксиальных патрубков-горелок или в зоне формирования их факелов. В нижних и верхних зонах, вне этого пояса, температурный градиент наружных и внутренних слоев футеровки ниже, так как он формируется уже не факелом, а продуктами его сгорания. Соответственно потери времени на сушку определяются скоростью выравнивания неравномерных температурных зон по высоте футеровки.

Известен способ нагрева футеровки ковшей и устройство для его осуществления (прототип), содержащее съемную крышку с каналами и периферийным уплотнением, установленные на периферии крышки горелки, трубопроводы подвода газа, воздуха и трубопровод для отвода отработанных газов по оси ковша, который удлинен патрубком, опускающимся к дну ковша, горелки размещены в каналах крышки, которые выполнены тангенциально к внутренней поверхности футеровки и наклонены под углом 60-90о к плоскости, образованной продольной осью ковша и его образующей [2].

При повышенном КПД теплообменного процесса и щадящем воздействии на футеровку устройство не обеспечивает оптимальной скорости нагрева ее, так как образует высокотемпературный пояс футеровки в плоскости тангенциальных горелок или в зоне активного горения их факелов, продукты горения которых, опускаясь к входному сечению патрубка, теряют температуру и не обеспечивают в нижних зонах ковша такой же высокий температурный градиент наружных и внутренних слоев футеровки, как в верхней зоне тангенциальных горелок. Таким образом, при сохранении высоким КПД и качества футеровки и исключении форсированного режима работы горелок непроизводительные потери времени на сушку неизбежны.

С целью равномерного перераспределения температурного градиента наружных и внутренних слоев футеровки по всей внутренней поверхности ковша устройство нагрева футеровки ковша содержит футерованную крышку над горловиной ковша, установленные по периферии крышки горелки с трубопроводами подвода газа, воздуховодами и дымоходом для отвода продуктов сгорания по совмещенной центральной части ковша и крышки.

Отличительными признаками являются следующие: горелки установлены парно по обе стороны от одной из двух нормальных осей горловины ковша, навстречу друг другу, с углом между их продольными осями 20-100о и расстоянием между горелками (центрами их крепления в крышке) 0,15-0,7 внутреннего диаметра горловины ковша; при установке двух пар горелок каждая пара может занимать крайние значения предлагаемых диапазонов следующим образом: так, первая пара установлена с взаимным углом между их продольными осями 20о и расстоянием между собой 0,15 внутреннего диаметра горловины ковша, вторая пара соответственно с углом 90о и расстоянием между собой относительно этой же оси 0,7 при любом расстоянии относительно другой оси горловины ковша в пределах заявленного диапазона.

Данное устройство обеспечивает более равномерное распределение температурного градиента наружных и внутренних слоев футеровки по всей внутренней поверхности ковша за счет закручивания внутренней газовой среды в полости ковша парой встречных горелок с образованием крутящегося вдоль продольной оси ковша столба высокотемпературных отходящих газов с выходом избытков этого газа по центру столба в центральный трубопровод отвода продуктов сгорания.

Периферийные области крутящегося потока газа наиболее высокотемпературны с понижением температуры к центру этого потока. Более высокие скоростные величины периферии обеспечивают усреднение температур по высоте столба в этой зоне с отводом охлажденных газов к центру крутящегося потока за счет центростремительных сил. Высота столба задается высотой внутренней полости ковша и определяется взаимным углом наклона пары встречных горелок, динамикой их факелов и скоростью всасывания центральным трубопроводом отвода продуктов сгорания, этим же определяется и скорость периферийных потоков. Если высота ковша значительна, то устанавливается несколько пар горелок, например две пары, первая из которых установлена с минимальным углом взаимного наклона их продольных осей и расстоянием между собой, а вторая - с максимальными значениями этих параметров. При этом первая пара создает крутящийся поток в нижней части полости ковша, а вторая - в верхней части.

Для оптимизации работы горелок они могут быть закреплены в поворотных гнездах с индивидуальными электрическими приводами поворота для регулирования углов наклона в предлагаемых диапазонах в зависимости от режимов нагрева футеровки и геометрических параметров внутренней полости ковша. Конкретизация пар горелок, углов наклона и расстояний между ними, их тепловых и динамических характеристик в зависимости от геометрических размеров внутренней полости ковша и типов его футеровки может быть осуществлена только в процессе исследовательской работы или пусконаладочных испытаний при монтаже.

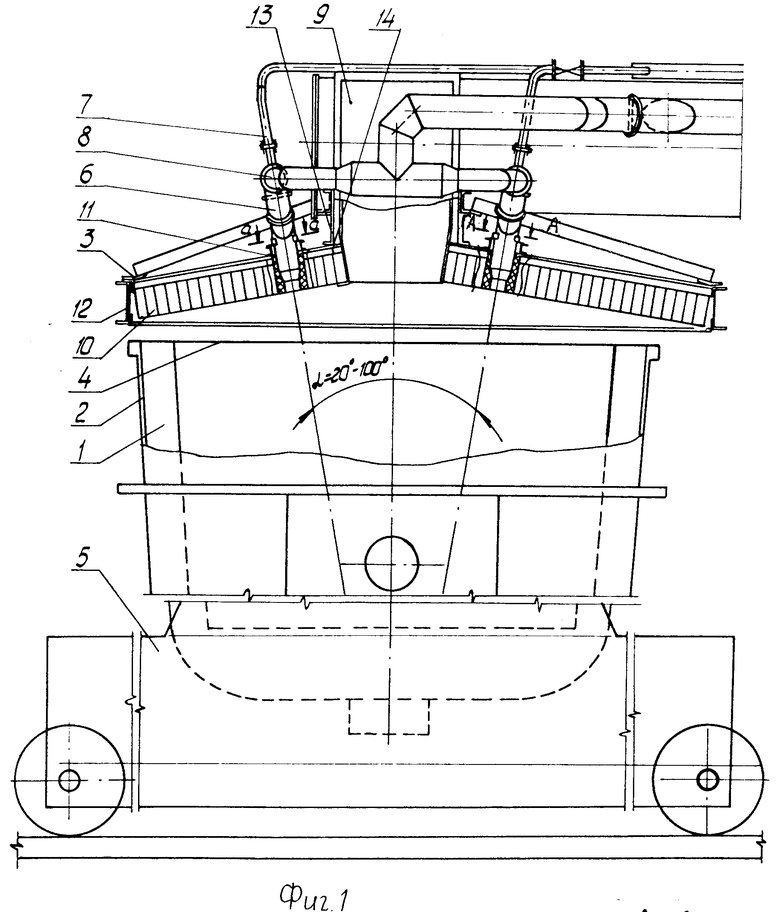

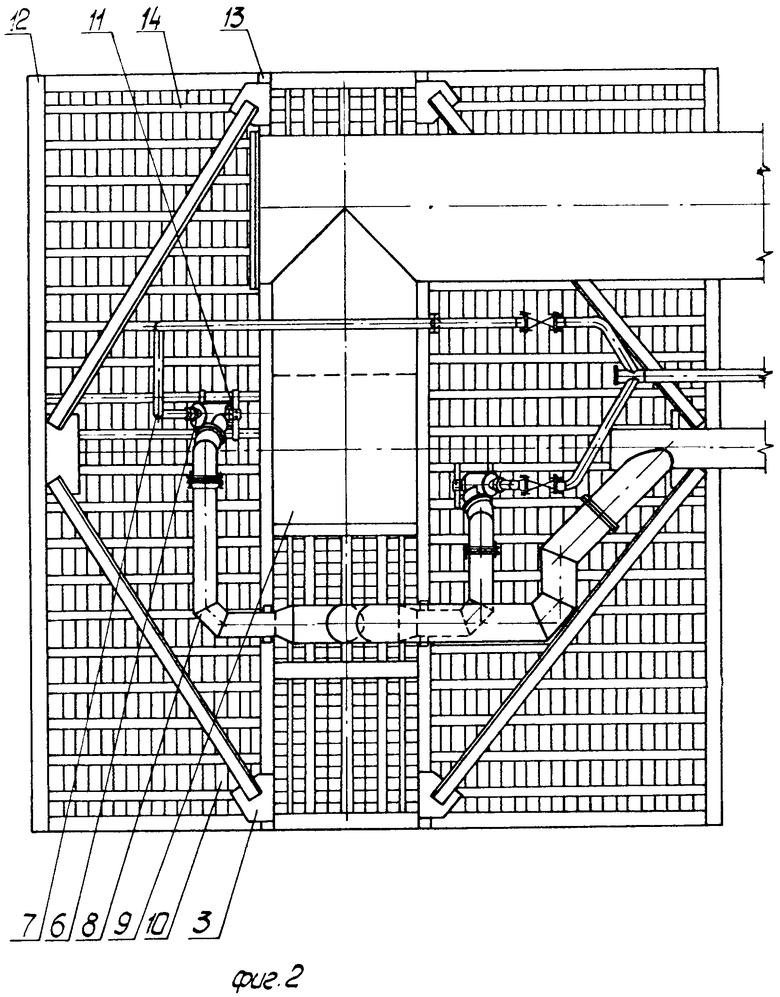

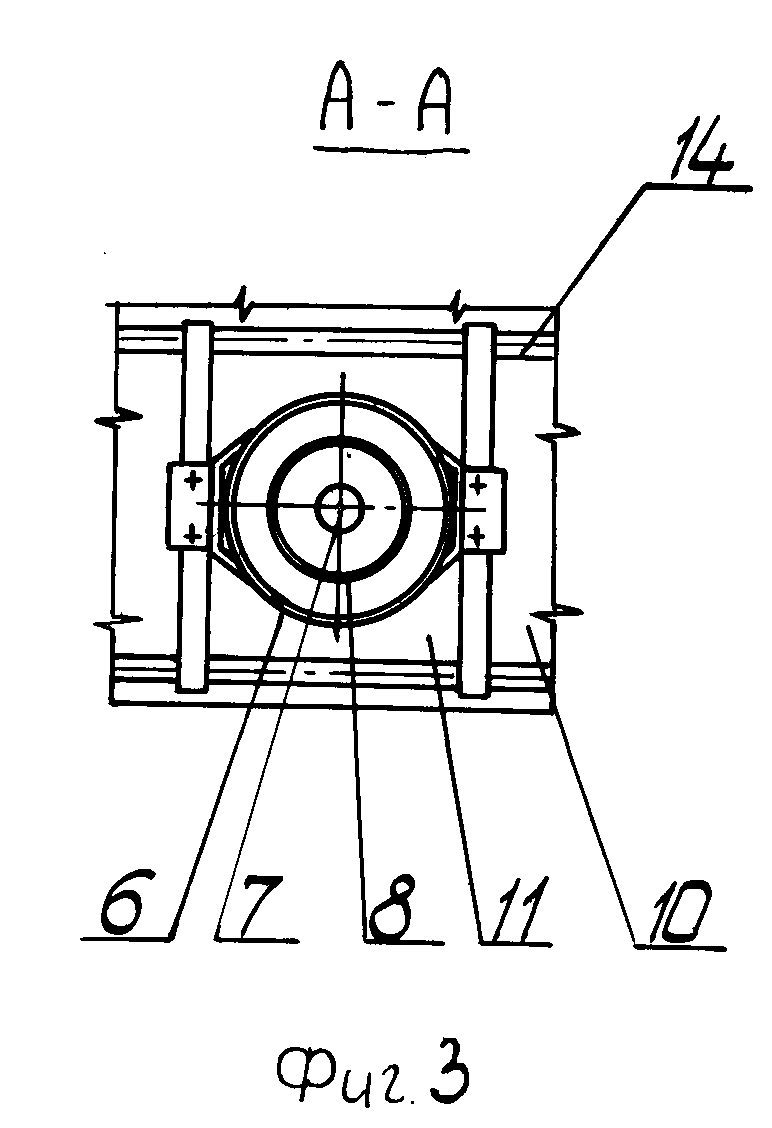

На фиг. 1 изображено предлагаемое устройство; на фиг.2 - то же, вид в плане; на фиг.3 - разрез А-А на фиг.1.

Устройство нагрева футеровки 1 ковша 2 содержит футерованную крышку 3 над горловиной 4 ковша 2, установленного на выкатной тележке 5. На крышке 3 по периферии парно смонтированы горелки 6 типа труба в трубе с газопроводами 7 подвода газа и воздуховодами 8. Центр крышки 3 совмещен с центром горловины 4 по вертикали. Каждая пара горелок 6 установлена симметрично центру крышки 3 и горловины 4 ковша 2 по обе стороны от их нормальных центральных осей, совмещенных по вертикали, одна из которых параллельна оси пути перемещения выкатной тележки 5, а другая перпендикулярна. Причем две соседние горелки 6 каждой пары установлены по одну сторону от нормальных осей.

В середину крышки 3 врезан дымоход 9 отвода продуктов сгорания по совмещенной центральной части горловины ковша 2 и крышки 3. Дымоход 9 подсоединен к газоочистке (не показана). Крышка 3 выполнена стационарной с опорой стойками на пол цеха или подвесной за его металлоконструкции в виде рамки из сортового металла, внутренняя поверхность которой зафутерована огнеупорными изделиями 10.

Горелка 6 каждой пары установлена в сквозном гнезде 11 навстречу другой с углом между их продольными осями и осями факелов 20-100о. Расстояние между центрами крепления пары горелок 6 в гнездах 11 выполнено равным 0,15-0,7 внутреннего диаметра горловины 4 и соответствует расстоянию между осями их факелов, принадлежащими параллельным плоскостям. Крышка 3 выполнена в виде прямоугольного зонта, средняя часть которого вдоль оси, перпендикулярной оси пути тележки 5, приподнята по ширине всей крышки над блоками 12, обрамляющими крышку 3 по периметру. Приподнятая часть образована двумя балконами 13, уложенными на балки 12. Между балками 13, над центром ковша 2, в середину крышки 3, врезан дымоход 9.

Крышка 3 выполнена двухскатной с наклоном поверхности по обе стороны от балок 13 в сторону балок 12. Наклонная поверхность образована двутаврами 14, установленными с определенным шагом поперек балок 13, которые связаны ими с балками 12. На нижние полки соседних двутавpов 14 вплотную нанизаны огнеупорные изделия 10 (легковые или шамот), которые полностью экранируют сортовой металл крышки 3 от высоких температур, развиваемых в полости ковша 2 при работе горелок 6, экранирующая поверхность при этом сведена к входному отверстию дымохода 9. Сквозные гнезда 11 не заполнены изделиями 10 и выполнены с наружной стороны между двутаврами 14, заполнение их огнеупорной смесью происходит после установки в них под необходимым углом наклона горелок 6.

Крепление корпуса горелки 6 к двутаврам 14 осуществляется за ее опорные лапы болтовым соединением. При необходимости совместного регулирования углов наклона продольных осей каждой пары горелок 6 на каждой должны быть выполнены цапфы с двух сторон вдоль балки 13. Цапфы зафиксированы в опорных подшипниках (скольжения), установленных на двутаврах 14, с подсоединением одной из цапф к электроприводу через червячный редуктор. В этом случае горелка 6 должна быть подсоединена к газопроводу 7 и воздухопроводу 8 через гибкую вставку. Каждая пара горелок 6 подсоединена к газопроводу 7 и воздухопроводу 8 параллельно и выполнена однотапной.

Если высота ковша большая, то на крышке 3 установлены не менее двух пар горелок 6, одна из которых более длиннофакельная. Последняя пара установлена с меньшими значениями углов наклона их продольных осей и расстояний между ними из предлагаемых диапазонов, а вторая пара - с большими значениями.

Устройство нагрева футеровки 1 ковша 2 работает после установки под центром футерованной крышки 3 над горловиной 4 ковша 2 на выкатной тележке 5. Горящей промасленной ветошью, брошенной на дно ковша 2, зажигают длиннофакельные горелки 6 с подачей по центру газа от газопровода 7 и воздуха по периферии от воздуховода 8. Горящие факелы каждой пары горелок 6 создают между собой кинетической энергией струй закрученный столб раскаленных газов вокруг вертикальной оси ковша 2. При этом чем меньше угол наклона факелов пары горелок друг к другу в пределах диапазона 20-100о, тем большее давление газа и воздуха обеспечивает перед горелкой 6 для создания большой мощности и дальнобойности факела.

Вращающаяся поверхность столба раскаленных газов активирует в тепломассообменнике процессы в донной и пристенной частях полосы ковша 2, которые выравнивают температурный градиент наружного и внутреннего слоев футеровки 1 по всей высоте столба раскаленных газов, обеспечивая равномерный ее прогрев. При значительной высоте полосы ковша 2 увеличивают закрутку столба раскаленных газов второй парой горелок 6, благодаря большому углу между факелами и расстоянию между ними, в пределах диапазона 0,15-0,7 внутреннего диаметра горловины ковша. В этом случае закручивается поток газов по всему объему верхней части полости ковша 2, имеющий больший диаметр, чем в нижней части. Этим ускоряют передачу вращательного движения газовой среды в придонных частях полости ковша 2, ускоряя тепломасообменные процессы и уменьшая отставание скорости прогрева ее футеровки от футеровки верхних частей.

Отходящие газы после взаимодействия с пристенными и донными зонами футеровки 1 за счет центростремительных сил, вызванных частичной потерей температуры и зоной пониженного давления в центре вращающегося столба раскаленных газов полости ковша 2, отводятся по центральной его зоне вверх во входное отверстие дымохода 9 и далее в газоочистку. Улучшению аэродинамики отвода способствует наклонная поверхность огнеупорных изделий 10 в сторону дымохода 9.

Перегрев горелок 6 и прогорание исключают гнездами 11, экранирующими их. Перегрев и деформацию балок исключают огнеупорными изделиями 10 экранирующими их.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101635C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1992 |

|

RU2086661C1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| СПОСОБ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101243C1 |

| СИСТЕМА ОТОПЛЕНИЯ ВОЗДУХОНАГРЕВАТЕЛЕЙ | 1994 |

|

RU2072476C1 |

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| ЗАХВАТ - ПОДВЕСКА | 1990 |

|

RU2030354C1 |

| ТЕЛЕСКОПИЧЕСКИЙ КОМПЕНСАТОР | 1991 |

|

RU2046248C1 |

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2067999C1 |

Использование: нагрев футеровки сталеразливочных и чугуновозных ковшей. Сущность изобретения: в крышке ковша установлены горелки попарно по обе стороны от одной из двух нормальных осей горловины ковша. Горелки направлены навстречу друг другу с взаимным углом между их осями 20-100 ° и расстоянием между центрами крепления горелок в крышке 0,15-0,7 внутреннего диаметра горловины ковша. Такое расположение горелок обеспечивает закручивание внутренней газовой среды в полости ковша с образованием крутящегося вдоль продольной оси ковша столба высокотемпературных отходящих газов, создается равномерное распределение температурного градиента наружных и внутренних слоев футеровки. 1 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нагрева футеровки ковшей и устройство для его осуществления | 1988 |

|

SU1602609A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1992-06-25—Подача