Изобретение относится к высокоточным делительным машинам.

Наиболее близкой по технической сущности к предлагаемой делительной машине является делительная машина для нарезания измерительных дифракционных решеток, содержащая станину, делительную и резцовую каретки, привод, кинематически связывающий их, причем приводная часть перемещения резцовой каретки выполнена в виде шатунно-кривошипного механизма. Машина снабжена электромагнитной муфтой, включающей и выключающей делительный механизм, системой фотоэлектрического управления позиционированием делительной каретки, а также электромагнитом, установленным на резцовой каретке и взаимодействующим с резцедержателем, шарнирно соединенным с резцовой кареткой и несущим алмазный резец, причем электромагнит установлен над резцедержателем и взаимодействует с ним со стороны, противоположной станине. На главном валу привода закреплены два кулачка с выступами, определенным образом установленные относительно друг друга, каждый из которых связан с электромагнитом и обеспечивает опускание и подъем резца при нарезании каждой из половин решетки, расположенных на одной заготовке, причем каждая половина решетки нарезается за полный цикл перемещения резцовой и делительной кареток.

Недостаток делительной машины заключается в том, что производительность ее низкая, так как каждый штрих половины решетки со сдвигом фазы (можно рассматривать также как две решетки на одной заготовке) нарезается за свой рабочий ход резцовой каретки и свою подачу делительной каретки, т.е. производительность машины такая же, как и при нарезании на заготовке одной решетки. Кроме того, установка электромагнита над резцедержателем и взаимодействие непосредственно с ним приводит к быстрому подъему и опусканию резца на заготовку решетки. Это приемлемо, если резец опускается в "мертвых" точках движения резцовой каретки. Быстрое опускание резца на заготовку при перемещении резцовой каретки вызывает вибрации резца, вследствие чего глубина штриха по его длине изменяется и качество дифракционной решетки сильно ухудшается.

Данная делительная машина обеспечивает нарезание двух решеток только на одной заготовке, так как штрихи второй решетки начинаются сразу же с линии конца штрихов первой решетки. Если нарезать решетки на двух заготовках, то в месте их стыка на фасках заготовок алмазный резец скалывается. Дифракционные решетки, изготавливаемые путем нарезания штрихов, имеют их длину на 3-10 мм меньше длины заготовки решетки. Если разрезать заготовку по линии раздела двух решеток, то из-за неизбежного возникновения напряжений в стекле в зоне, прилегающей к границе разреза, форма поверхности решетки не соответствует исходной, что ведет к браку решетки.

Цель изобретения - повышение производительности делительной машины.

Цель достигается тем, что делительная машина, содержащая расположенную на станине резцовую каретку с электромагнитом и шарнирно соединенный с резцовой кареткой резцедержатель с резцом, привод резцовой каретки, кинематически связанную с резцовой кареткой делительную каретку, а также систему управления, включающую устройство управления перемещениями резцовой каретки и устройство управления электромагнитом, согласно изобретению снабжена конечными выключателями в количестве 2(n-1), где n - число заготовок, установленными на станине в направлении перемещения резцовой каретки, датчиком положения резцовой каретки, установленным на ней с возможностью взаимодействия с конечными выключателями, а система управления снабжена формирователями импульсов в количестве n-1, при этом выходы нечетных конечных выключателей соединены с первыми входами формирователей, выходы четных - с вторыми входами формирователей, третьи входы формирователей подключены к выходу устройства управления электромагнитом, выходы формирователей соединены с электромагнитом, установленным под введенным постоянным магнитом, установленным на резцедержателе со стороны станины, а на резцовой каретке установлен введенный демпфер-ограничитель вертикального смещения резцедержателя.

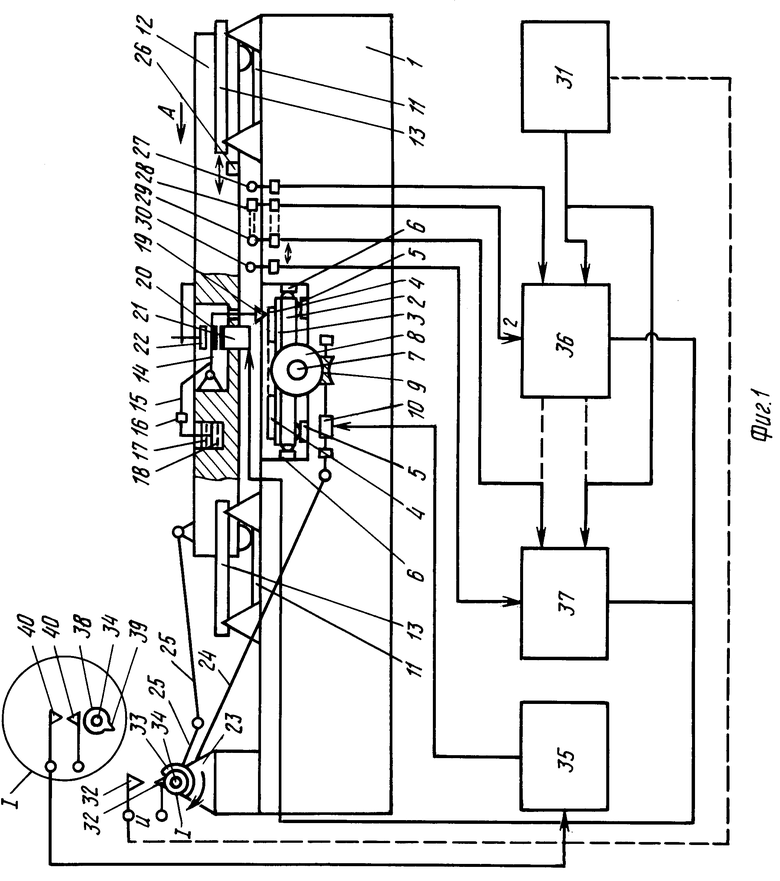

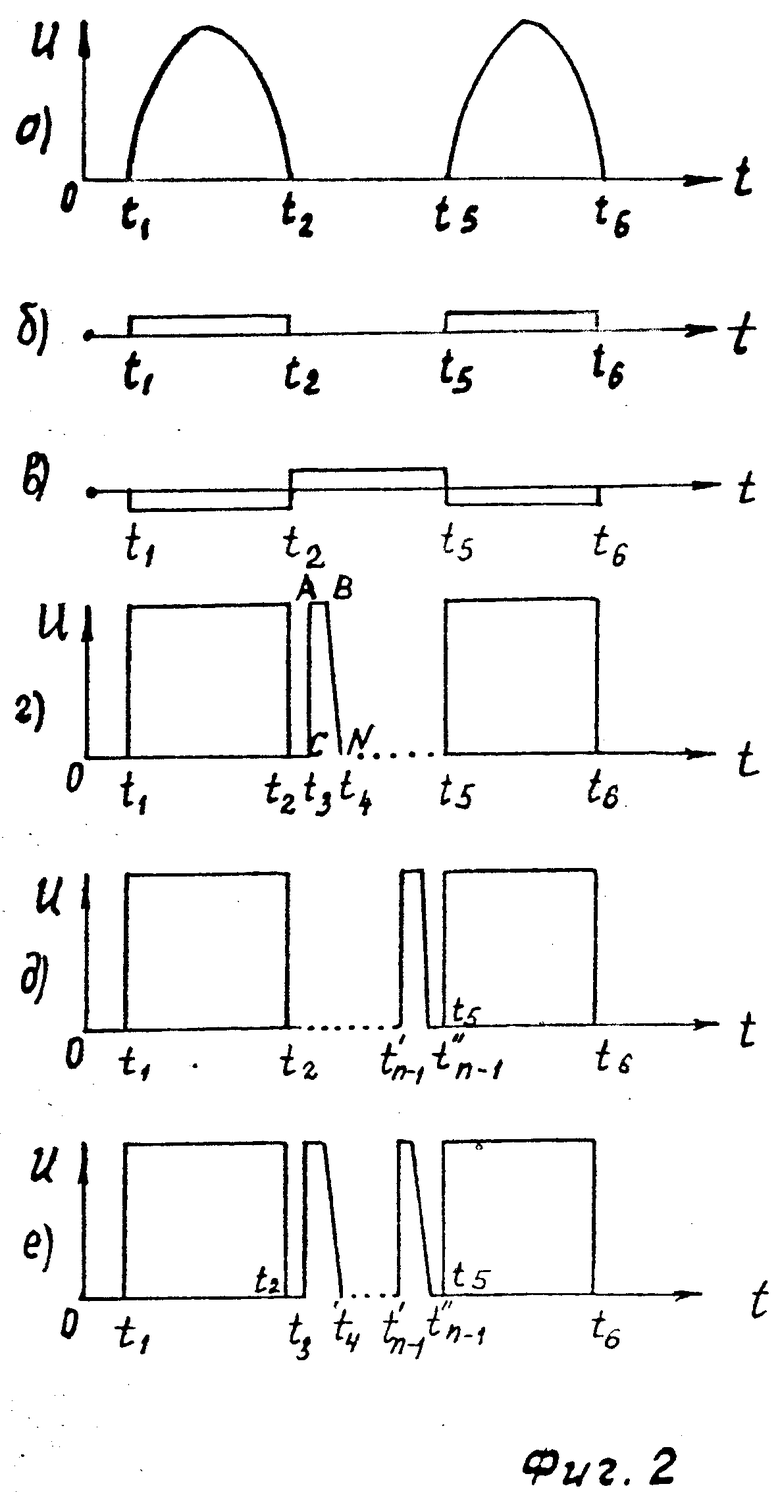

На фиг. 1 изображена делительная машина с устройством ее управления; на фиг. 2 изображены временные диаграммы перемещения делительной и резцовой кареток и напряжений на блоках устройства управления делительной машины, где а - временная диаграмма напряжений с датчика перемещений, б - временная диаграмма дискретного перемещения делительной каретки, в - временная диаграмма перемещения резцовой каретки, г - временные диаграммы напряжений с устройства управления электромагнитом и с выхода первого формирователя импульсов, д - временные диаграммы напряжений с устройства управления электромагнитом и с выхода (n-1)-го формирователя импульсов, е - временные диаграммы напряжений с устройства управления электромагнитом и с выхода первого и (n-1)-го формирователей импульсов. На всех диаграммах по оси абсцисс отложено время.

Делительная машина содержит станину 1, делительную каретку 2 со столом 3, на котором установлены заготовки 4 решеток в количестве от двух до n. Каретка 2 установлена на горизонтальных 5 и вертикальных 6 направляющих, установленных на станине 1, и взаимодействуют с делительным винтом 7, на котором закреплено червячное колесо 8, входящее в зацепление с червячком 9, соединенным с электромагнитной муфтой 10. На горизонтальных направляющих 11 установлена резцовая каретка 12, направление движения которой задается вертикальными направляющими 13. С резцовой кареткой 12 шарнирно соединены резцедержатель 14 с закрепленным на нем рычагом 15 с грузом противовеса 16 и диском 17 масляного демпфера 18, а также алмазный резец 19. На резцедержателе 14 установлен постоянный магнит 20, под которым установлен на резцовой каретке 12 электромагнит 21. На этой же каретке установлен демпфер-ограничитель 22. Делительная 2 и резцовая 12 каретки кинематически связаны между собой и имеют общий распределительный редуктор привода 23, соединенный с помощью вала 24 с электромагнитной муфтой 10 делительной каретки 2, а с помощью кривошипно-шатунного механизма 25 с резцовой кареткой 12, на которой установлен датчик 26 ее положения, сопряженный с конечными выключателями 27 - 30 в количестве 2(n-1), где n - количество заготовок 4. Машина содержит устройство 31 управления электромагнитом 21, представляющее собой ждущий мультивибратор, запускаемый для контактной пары 32, предназначенный для выработки стробирующего импульса, длительность которого равна длительности времени нарезания каждого штриха (отрезок времени t2 - t5, фиг. 2). Машина содержит также кулачок 33, установленный на главном валу 34 привода 23. Кулачок взаимодействует с нормально разомкнутым контактным прерывателем 32, который электрически связан с электромагнитом 21. Система управления машиной содержит устройство 35 управления, состоящее из интерференционного датчика линейных перемещений, усилительно-преобразовательного устройства, счетчика полос, триггера и предназначенное для обеспечения позиционирования делительной каретки 2. В качестве мер датчика линейных перемещений используются две оптически сопряженные дифракционные решетки, образующие интерференционные муаровые полосы. При перемещении таких решеток относительно друг друга в направлении, перпендикулярном их штрихам, интерференционные полосы также перемещаются, и та величина смещения решеток, при которой каждая интерференционная полоса, перемещаясь, занимает местоположение предыдущей интерференционной полосы, является ценой полосы комплекта решеток. Система управления дополнительно снабжена формирователями 36 и 37 импульсов в количестве, равном n-1 (опускание резца при нарезании первой решетки и подъем его после нарезания последней решетки задается кулачком 33, поэтому формирователей импульсов должно быть на единицу меньше чем заготовок 4), при этом выходы нечетных конечных выключателей 27, 29 соединены с первыми входами формирователей, выходы четных выключателей 28, 30 - с вторыми входами формирователей, третьи входы формирователей подключены к выходу устройства 31 управления электромагнитом 21, выходы формирователей соединены с электромагнитом 21. Формирователи представляют собой формирователи импульсов с запуском по первому входу и прекращением импульса по второму входу с раздельной регулировкой спада импульса. Система управления машиной включает также второй кулачок 38, установленный на главном валу 34 привода 23, с выступом 39, замыкающим нормально разомкнутые контакты 40, приводящим считывающее устройство в исходное положение.

Делительная машина работает следующим образом.

На стол 3 делительной каретки 2 устанавливают n заготовок 4, количество которых выбирают из расчета, что их суммарная длина плюс расстояния между ними, необходимые для размещения зажимов крепления (на фигурах не показано) заготовок 4 к столу 3, должна быть равна или меньше величины хода резцовой каретки 12 (рабочего хода алмазного резца 19), которая задается кривошипно-шатунным механизмом 25 ее привода. На станине 1 установлено 2 (n-1) конечных выключателей (27, 28, 29, 30), т.е. в два раза больше чем формирователей импульсов. Половина выключателей (27, 29) соответствует подъему, а другая (28, 30) - опусканию резца 19 при нарезании штрихов на каждой из заготовок 4. Конечные выключатели 28-30 установлены на линии, параллельной направлению перемещения резцовой каретки 12, что обеспечивает последовательное сопряжение датчика 26 положения резцовой каретки 12, установленного на ней, с конечными выключателями 27 - 30, которые установлены с возможностью изменения расстояния между ними и последующей фиксации их относительно резцовой каретки 12. Это позволяет устанавливать выключатели подъема 27, 29 и опускания 28, 30 резца так, что расстояния между ними соответствуют заданной длине штриха на каждой из заготовок, т.е. машина позволяет нарезать одновременно набор решеток, причем как с равной, так и с различной длиной штрихов, что очень важно, так как номенклатура дифракционных решеток по их типоразмерам довольно большая. Резцовая каретка 12 скользит по горизонтальным направляющим 11, а направление перемещения ее задается вертикальными направляющими 13. Датчик 26 положения резцовой каретки 12 относительно заготовок 4 решеток установлен на ней с возможностью изменения его положения по линии, параллельной направлению перемещения этой каретки. Выходы нечетных концевых выключателей 27, 29 соединены с первыми входами формирователей 36 и 37 импульсов, вырабатывающих импульсы определенной формы и длительности, которые поступают на вход электромагнита 21, осуществляющего подъем и опускание резца 19. Выходы четных выключателей 28 и 30 соединены с вторыми входами формирователей, третьи входы формирователей подключены к выходу устройства 31 управления электромагнитом 21, которое включает кулачок 33 с величиной сектора, равной 180о, установленный на главном валу 34 привода 23. Нумерация выключателей, т.е. нечетные и четные, начинается с последовательности вступления их в работу.

При повороте вала 34 вместе с ним поворачивается кулачок 33 и синхронно с ним поворачивается кривошип кривошипно-шатунного механизма 25 привода резцовой каретки 12, сообщая ей возвратно-поступательные перемещения. При холостом ходе каретки 12 кулачок 33 замыкает контакты нормально разомкнутого контактного прерывателя 32, что обеспечивает замыкание электроцепи питания электромагнита 21 и удержание резца 19 в поднятом положении (вследствие взаимодействия электромагнита 21 с постоянным магнитом 20 разноименными полюсами). От распределительного редуктора (на фигурах не показан) привода 23 крутящий момент передается через вал 24 электромагнитной муфте 10, включение и выключение которой производится устройством 35 управления делительной кареткой 2. Сигнал от датчика линейных перемещений поступает на считывающее устройство, затем на блок выработки электрического сигнала (на фигурах не показаны), управляющий работой электромагнитной муфтой 10, а следовательно, и позиционированием делительной каретки 2. Чтобы привести считывающее устройство в исходное положение, машина снабжена вторым кулачком 38 с выступом 39, взаимодействующим с нормально разомкнутыми контактами 40. При этом кулачок 38 с выступом 39 и контакты 40 устанавливают на валу 34 так, что они взаимодействуют в конце каждого полного цикла перемещения резцовой каретки 12 и приводят считывающее устройство в исходное положение. Крутящий момент от муфты 10 через червяк 9, червячное колесо 8 передается делительному винту 7, который перемещает делительную каретку 2 со столом 3, на котором установлены заготовки 4 решеток. Каретка 2 перемещается по горизонтальным направляющим 5, а направление задается вертикальными направляющими 6.

По сигналу устройства 35 управления делительной кареткой 2 подается напряжение на электромагнитную муфту 10 в течение времени от t1 до t2(фиг. 2а). В этот период времени (фиг. 2б) муфта 10 соединяет вал 24 с червяком 9, вследствие чего делительная каретка 2 перемещается на величину постоянной решетки (расстояние между впадинами двух соседних штрихов), задаваемую датчиками линейных перемещений. В это же время от t1 до t2 (фиг. 2в), резцовая каретка 12 совершает холостой ход. Контакты прерывателя 32 замкнуты, электромагнит 21 находится под напряжением U (фиг. 2г). Вследствие взаимодействия магнитных полей магнитов 21 и 20, направленных друг к другу одноименными полюсами, магнит 20, резцедержатель 14 и резец 19 поднимаются. До времени t2 резец 19 находится в поднятом состоянии. В момент времени t2 делительная каретка 2 останавливается, а резцовая каретка 2 останавливается, а резцовая каретка 12 начинает совершать рабочий ход. Кулачок 33 выходит из взаимодействия с контактным прерывателем 32, контакты которого размыкаются, и напряжение на электромагните 21 уменьшается до нулевого значения. Резец 19 быстро опускается (магнит 20 притягивается к магнитопроводящему полюсу магнита 21). Быстрое опускание резца 19 обеспечивается сравнительно малой постоянной времени цепи электромагнита 21. Возникающие вибрации резца 19 при опускании и контакте его с заготовкой 4 гасятся масляным демпфером 18, диск 17 которого закреплен на конце рычага 15 противовеса 16. Быстрое опускание резца 19 в этот момент приемлемо вследствие того, что резцовая каретка 12 находится в крайнем положении, когда скорость ее перемещения равна нулю (свойство кривошипно-шатунных приводов), т.е. резец не совершает горизонтального перемещения относительно заготовки 4, следствие чего при контакте его с заготовкой вынужденные колебания имеют меньшую амплитуду, чем при одновременном вертикальном и горизонтальном перемещениях его. Медленное опускание резца 19 на этом участке нецелесообразно, так как это увеличивает путь холостого перемещения резца и соответственно уменьшает путь его рабочего перемещения (длину нарезаемого штриха), что снижает производительность машины.

При перемещении каретки 12 за время от t2 до t3 алмазным резцом 19 нарезается штрих на первой заготовке 4. Нарезание длится до тех пор, пока датчик 26 не совместится с первым выключателем 27. В результате их сопряжения электрический сигнал от выключателя 27 подается на первый вход первого формирователя 36 импульсов, который вырабатывает импульс трапецеидальной формы, поступающий на электромагнит 21. Напряжение на нем нарастает мгновенно (участок СА), и в результате взаимодействия магнитных полей магнитов 21 и 20 резец 19 быстро поднимается, если не принять предупредительных мер, причем на величину, значительно большую, чем необходимо, т.е. без ограничителя 22 данный участок подъема резца неуправляем, что нецелесообразно. Кроме того, большая чем необходимо высота подъема резца 19 приводит его к колебаниям, причем чем больше высота подъема, тем больше амплитуда вынужденных колебаний и масляный демпфер 18 уже не в состоянии погасить их. Поэтому в устройство введен демпфер-ограничитель 22, установленный на каретке 12 и ограничивающий неконтролируемое смещение вверх резцедержателя 14, а также гасящий его вынужденные колебания. Контактная часть демпфера-ограничителя 22 выполнена в виде упругого элемента.

При дальнейшем перемещении каретки 12 резец 19 находится в приподнятом состоянии (участок AB импульса), Опускание резца 19 (участок BN импульса) производится с меньшей скоростью, чем его подъем. Это обусловлено тем, что падение резца 19 с большой скоростью на вторую заготовку приводит к вынужденным его колебаниям, вследствие чего глубина нарезаемого штриха по его длине будет непостоянной, что снижает энергетические и спектральные характеристики нарезаемых дифракционных решеток. При переходе от нарезания одной решетки к другой резец не контактирует с заготовками в период времени от t3 до t4. За это время резец проходит расстояние между штрихами двух соседних решеток. Вход алмазного резца 19 на заготовку 4 не может быть осуществлен с ее края, так как при этом вследствие резкого удара его о край заготовки происходит поломка инструмента, кроме того, между заготовками необходимо разместить приспособления их крепления. В дальнейшем при нарезании каждой последующей решетки на всех заготовках, установленных на столе 3, работа делительной машины повторяется. Импульсы (фиг. 2д и 2е), управляющие опусканием и подъемом резца, вырабатываются при сопряжении выключателей 27-30, всего 2(n-1), с датчиком 26 и с формирователями по количеству n-1.

После нарезания штриха последней по порядку решетки при смене направления движения каретки 12 (холостой ход) в момент времени t5кулачок 33 замыкает контакты прерывателя и на электромагнит 21 подается напряжение U до момента времени t6, т.е. при холостом ходе (обратном) на фиг. 1 право резцовой каретки 12 магнит 21 поднят.

Таким образом, полный цикл перемещения каретки 12 (холостой и рабочий ход) происходит за время от t1 дол t5, а нарезание одиночного штриха на всех заготовках 4 - за время от t2 до t5.

П р и м е р. Необходимо нарезать три решетки с параметрами: количество штрихов на один миллиметр 1200, размер заготовки 310х40х25 мм3, заштрихованная площадь поверхности решетки 300х35 мм2, где 300 мм - ширина решетки, 35 мм - длина штриха, т.е. незаштрихованные участки заготовки в начале и конце штрихов по их длине составляют (40-35 мм):2 = 2,5 мм. Ширина устройства (зажимов) крепления заготовок 4, например, 5 мм. Отсюда следует, что величина перемещения каретки 12 должна быть 40 мм х 3 + (5 мм + 5 мм) - 2,5 мм - 2,5 мм = 125 мм.

Устанавливают резцовую каретку 12 так, чтобы резец 19 находился примерно над серединой стола 3. После этого на стол устанавливают заготовку 4 так, чтобы ее середина находилась напротив резца 19, затем на расстоянии 5 мм от этой заготовки (на фиг. 1 влево и вправо от нее) устанавливают две другие заготовки 4. Датчик 26 устанавливают на каретке 12 от резца 19 на расстоянии 62,5 мм, затем напротив него устанавливают конечный включатель 27, на расстоянии 35 мм от него устанавливают выключатель 28, от которого на расстоянии 10 мм устанавливают выключатель 29, и от последнего на расстоянии 35 мм устанавливают выключатель 30. При установке конечных выключателей они смещаются относительно друг друга в направлении перемещения резцовой каретки 12 (на фиг. 1 показано стрелками). Путем изменения длины плеча кривошипа устанавливают величину перемещения каретки 12, равную 125 мм. Затем перемещают каретку 12 влево (рабочий ход). Кулачок 33 перестает взаимодействовать с контактами 32, цепь питания электромагнита 21 обесточивается и резец 19 опускается на заготовку 4. При дальнейшем перемещении каретки 12 конечные выключатели 27 - 30, сопрягаясь с датчиком 26, последовательно включают и выключают электромагнит 21, тем самым обеспечивается поочередный подъем и опускание резца на заготовки 4, т.е. производится поочередное нарезание штрихов на них. В качестве датчика 26 может быть использован светодиод, а в качестве конечных выключателей - фотодиод, в качестве мер датчика линейных перемещений - дифракционные решетки.

Для устранения влияния нарастания скорости движения резцовой каретки в первой половине времени последовательного нарезания штрихов решеток и замедлении во второй половине нарезания штрихов решеток длительность спада импульсов формирователей выбирается неодинаковой и устанавливается при настройке делительной машины на резание.

Таким образом, предлагаемая делительная машина обеспечивает последовательное нарезание нескольких дифракционных решеток за один рабочий ход резцовой каретки, от двух до нескольких десятков, что обусловлено длиной ее хода и размером нарезаемых решеток. Производительность делительной машины в зависимости от размера заготовок возрастает в 3-4 раза.

Использование: при нарезании дифракционных решеток. Сущность изобретения: машина содержит расположенную на станине резцовую каретку с электромагнитом и шарнирно соединенный с резцовой кареткой резцедержатель с резцом, привод резцовой каретки, кинематически связанную с резцовой кареткой делительную каретку, а также систему управления, включающую устройство управления перемещениями резцовой каретки и устройство управления электромагнитом. Машина снабжена конечными выключателями в количестве 2 (n - 1), где n - число заготовок, установленными на станине в направлении перемещения резцовой каретки, датчиком положения резцовой каретки, установленным на ней с возможностью взаимодействия с конечными выключателями. Система управления снабжена формирователями импульсов в количестве n - 1, при этом выходы нечетных конечных выключателей соединены с первыми входами формирователей, выходы четных - с вторыми входами формирователей, третьи входы формирователей подключены к выходу устройства управления электромагнитом, выходы формирователей соединены с электромагнитом, установленным под введенным постоянным магнитом, установленным на резцедержателе со стороны станины, а на резцовой каретке установлен введенный демпфер-ограничитель вертикального смещения резцедержателя. Машина обеспечивает последовательное нарезание нескольких дифракционных решеток за один рабочий ход резцовой каретки. 2 ил.

ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК, содержащая расположенную на станине резцовую каретку с электромагнитом и шарнирно соединенный с резцовой кареткой резцедержатель с резцом, привод резцовой каретки, кинематически связанную с резцовой кареткой делительную каретку, а также систему управления, включающую в себя устройство управления перемещениями резцовой каретки и устройство управления электромагнитом, отличающаяся тем, что, с целью повышения производительности делительной машины, она снабжена конечными выключателями в количестве, в два раза превышающем число заготовок, установленными на станине в направлении перемещения резцовой каретки, датчиком положения резцовой каретки, установленным на ней с возможностью взаимодействия с конечными выключателями, а система управления снабжена формирователями импульсов в количестве, равном числу заготовок, при этом выходы нечетных конечных выключателей соединены с первыми входами формироваелей, выходы четных - с вторыми входами формирователей, третьи входы формирователей подключены к выходу устройства управления электромагнитом, а выходы соединены с электромагнитом, установленным под дополнительно введенным постоянным магнитом, установленным на резцедержателе со стороны станины, а на резцовой каретке установлен дополнительно введенный демпфер-ограничитель вертикального смещения резцедержателя.

| Авторское свидетельство СССР N 1367325, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-27—Публикация

1990-09-17—Подача