Изобретение относится к неорганической химии, а именно к технологии производства и очистки оксидов и(или) солей марганца, и может быть использовано в производстве чистого сульфата марганца, электролитической двуокиси марганца различного назначения, строительных материалов и в мероприятиях по защите окружающей среды на предприятиях, имеющих гальванические участки.

Известен способ переработки марганцевых руд, включающий измельчение руды, смешение ее с карбонатом кальция, прокаливание смеси при 1000 - 1300оС до образования сульфида или оксида марганца с последующим их растворением в серной кислоте и электрохимической переработкой (патент Великобритании N 1186208, кл. С 01 G 45/02, 1967).

Недостатки этого способа - значительное количество отходов, загрязнение окружающей среды отходящими газами и невысокое качество продукта.

Наиболее близким по технической сущности к предлагаемому является способ переработки марганцевых руд, включающий измельчение природного сырья - окисного и карбонатного концентратов марганца, приготовление пульпы, выщелачивание марганца раствором серной кислоты из окисного концентрата, нейтрализацию пульпы карбонатным концентратом дол рН 4,5, фильтрование раствора, подготовку электролита с содержанием сульфата марганца 125 - 145 г/л, электролиз раствора с использованием свинцовых анодов и стальных катодов, измельчение и промывку щелочным раствором анодного осадка (авт. св. СССР N 1104179, C 22 B 47/00, 1983).

Недостатки известного способа - невозможность комплексной безотходной переработки сырья, получение двуокиси марганца одного вида невысокого качества и загрязнение окружающей среды.

Цель изобретения - ресурсосберегающая комплексная переработка марганцевого концентрата, обеспечивающая

использование различного вида исходного марганцевого сырья, включая карбонатные, оксидные или оксидно-карбонатные марганцевые концентраты;

расширение ассортимента и получение высокого качества целевых продуктов, включая различные товарные формы электролитического диоксида марганца, сульфата марганца, химического диоксида марганца;

повышение степени извлечения марганца и снижение его содержания в промышленных отходах (шламах);

экологическую безопасность производства, минимизацию и замкнутые циклы переработки промышленных отходов.

Поставленная цель достигается тем, что в способе переработки марганцевой руды, включающем получение марганцевого концентрата, измельчение, выщелачивание марганца в кислой среде, приготовление электролита, электролиз и обработку анодной массы, марганцевый концентрат измельчают до максимального размера частиц 100 - 400 мкм, готовят 40 - 60%-ную водную суспензию, нейтрализуют суспензию известковым молоком до рН 5,5 - 6,5, отделяют электролит от шлама, извлекают марганец из шлама сорбентом, шлам утилизируют, а электролит разделяют на две части в соотношении 1:(8-10), меньшую часть используют для получения кристаллической соли, большую - для электролиза, электролиз ведут в две стадии с использованием нерастворимых электродов в электролизере с укрытием, анодную массу промывают водой.

Для расширения сырьевой базы и ассортимента целевых продуктов согласно предложенному способу из руды получают карбонатный, оксидный или оксидно-карбонатный марганцевый концентрат, содержащий 20 - 50% марганца; измельчение марганцевого концентрата ведут в воде, кислоте или водном растворе кислоты; для выщелачивания марганца используют серную, азотную, соляную, фосфорную, уксусную кислоты, их водный раствор, обратный электролит или его смесь с сернокислыми отходами металлургического производства; для извлечения марганца из шлама его репульпируют, отделяют фракцию менее 100 мкм, которую направляют на сорбент, предпочтительно карбоксильный катионит в магнийсодержащей форме; для извлечения марганца из катионита его последовательно обрабатывают оборотным электролитом - 4-6%-ым раствором серной кислоты; для утилизации твердых остатков в строительных массах шлам дополнительно репульпируют, подщелачивают известковым молоком, термостатируют при 120 - 130оС, фильтруют, смешивают с активатором и структурообразователем; для получения более широкого набора продуктов электролиз на первой стадии ведут при концентрации соли марганца 120 - 160 г/л, на второй - 60-120 г/л при плотности тока 0,8 - 1,3 А/дм2. В качестве материала электродов используют графитонаполненные композиты, материал ванны электролизера - бипластмассы, в качестве материала укрытия - полипропиленовый мат.

Способ поясняется примерами.

П р и м е р 1. Из исходной руды получают карбонатный концентрат с содержанием марганца 25%. Концентрат поступает в валковую дробилку, где его измельчают до крупности 10 мм. Дробленное сырье подают на измельчение в водной среде в шаровую мельницу, работающую по циркуляционной схеме в паре со спиральным классификатором, отделяющим в слив пульпу с размером частиц менее 400 мкм. Пески с размером частиц более 400 мкм возвращают в мельницу на доизмельчение.

Измельченное исходное сырье в виде пульпы с массовой долей твердого 25% подают в радиальный сгуститель вместе с 0,2%-ым раствором полиакриламида (ПАА). Сгущенная пульпа с массовой долей твердого 50% поступает на выщелачивание. Газы и пары, выделяющиеся из реакторов, отсасывают вентилятором и подают на мокрую газоочистку в конденсаторе смешения. В одном из аппаратов осуществляют нейтрализацию выщелоченной пульпы 15%-ным известковым молоком до достижения рН 6.

Нейтрализованная пульпа с массовой долей твердого 6,5% поступает на дисковые вакуумные фильтры. Слив с фильтра перекачивают на фильтр-прессы для контрольного фильтрования. Осадок возвращают на вакуум-фильтры, а отфильтрованный раствор сернокислого марганца направляют в накопитель и разделяют на два потока. Меньший по объему поток (примерно 11%) раствора подают в узел получения кристаллического сернокислого марганца. Раствор упаривают, подают в кристаллизатор, охлаждают и фильтруют. Кристаллы MnSO4 сушат и упаковывают. Остальной раствор направляют на электролиз. Осадок с фильтра подают в емкость с мешалкой, где осуществляют репульпирование шламов оборотной водой до массовой доли твердого в пульпе 33,2%.

Репульпированные шламы перекачивают в пульсационные тарельчатые колонны, где осуществляют промывку шламов оборотной водой с одновременной их классификацией. Шламы с размером частиц менее 100 мкм направляют на сорбционную очистку.

Для сорбционной очистки шламов от марганца в пачуки подают карбоксильный катионит марки КМ-2п в магнийсодержащей форме. Сорбционную очистку осуществляют в непрерывно-противоточном режиме. В процессе сорбционной очистки поглощают весь растворенный в пульпе марганец и двухвалентный марганец, переосажденный на стадии нейтрализации. Очищенные шламы смешивают с отмытыми песками крупнее 100 мкм. Насыщенный марганцем сорбент отделяют от шламов и направляют на двухстадийную регенерацию оборотным раствором и 5%-й серной кислотой. На первой стадии происходит десорбция 90% марганца, на второй - 10%. Раствор серной кислоты, обогащенный десорбированным марганцем, присоединяют к оборотному раствору, а освобожденный от марганца сорбент направляют в пачуки для перевода его в рабочее состояние.

Отмытые и очищенные от марганца шламы нейтрализуют известковым молоком и фильтруют. Фильтрат используют на стадии измельчения сырья, а осадок влажностью 50% направляют в емкость, где шламы репульпируют и подщелачивают известковым молоком для изготовления из них строительного камня.

Шламы термостатируют в автоклаве с рамной мешалкой, куда подают греющий пар с температурой 135oС. После термостатирования пульпу охлаждают в теплообменнике оборотной водой и фильтруют. Фильтрат используют для приготовления известкового молока, а осадок подают в смеситель, куда дозируют активатор - 5%-й раствор сернокислого калия. Из сырой массы формуют стеновые камни.

Раствор сернокислого марганца нагревают паром до 100оС и смешивают со смывами с анодов и серной кислотой до содержания 160 г/л сульфата марганца.

Электролит равномерно распределяют по электролизерам для проведения первой стадии электролиза при плотности тока 1 А/дм3. Электролит, содержащий 120 г/л сульфата марганца, после первой стадии электролиза собирают в промежуточную емкость. Ванны разгружают, анодные гребенки транспортируют в емкость для промывки и отмывают горячим конденсатом. Смыв с анодов возвращают в электролит, а аноды с электролитической двуокисью марганца (ЭДМ) направляют на отбивку, промывку питьевой водой, измельчение ЭДМ и затаривание (марка С).

Раствор, прошедший первую стадию электролиза (120 г/л), подают в ванны, изготовленные из бипластмасс и укомплектованные катодами из графитонаполненных полипропиленовых слоистых материалов. Каждый из электролизеров снабжен укрытием - специальной крышкой-фильтром, которая снижает теплопотери и поглощает аэрозоли серной кислоты, сернокислого марганца и парафина. Степень очистки газовыделений из ванн составляет 95%. По окончании цикла электролиза (при концентрации 60 г/л сульфата марганца) ванны разгружают. Анодные гребенки отмывают от сульфат-ионов, осадок измельчают в дробилке до 2-3 мм. Дробленый ЭДМ отправляют в емкость, репульпируют питьевой водой и подают в пульсационную тарельчатую колонну для промывки. Отмывочные воды подают в голову процесса. Отмытый ЭДМ сушат, измельчают, упаковывают (марка Щ).

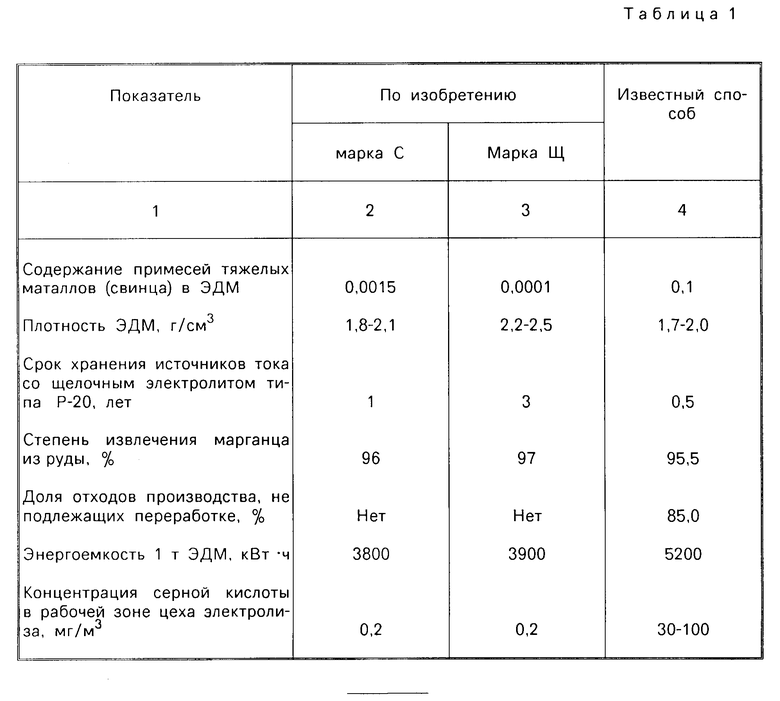

Из сушилки, мельницы, ленточного смесителя осуществляют отсос воздуха с дальнейшей его очисткой в циклонах, каплеуловителе и трубе Вентури. Уловленная пыль ЭДМ возвращается в цикл обработки. Качество продуктов, полученных по примеру 1, и характеристики процесса показаны в табл. 1.

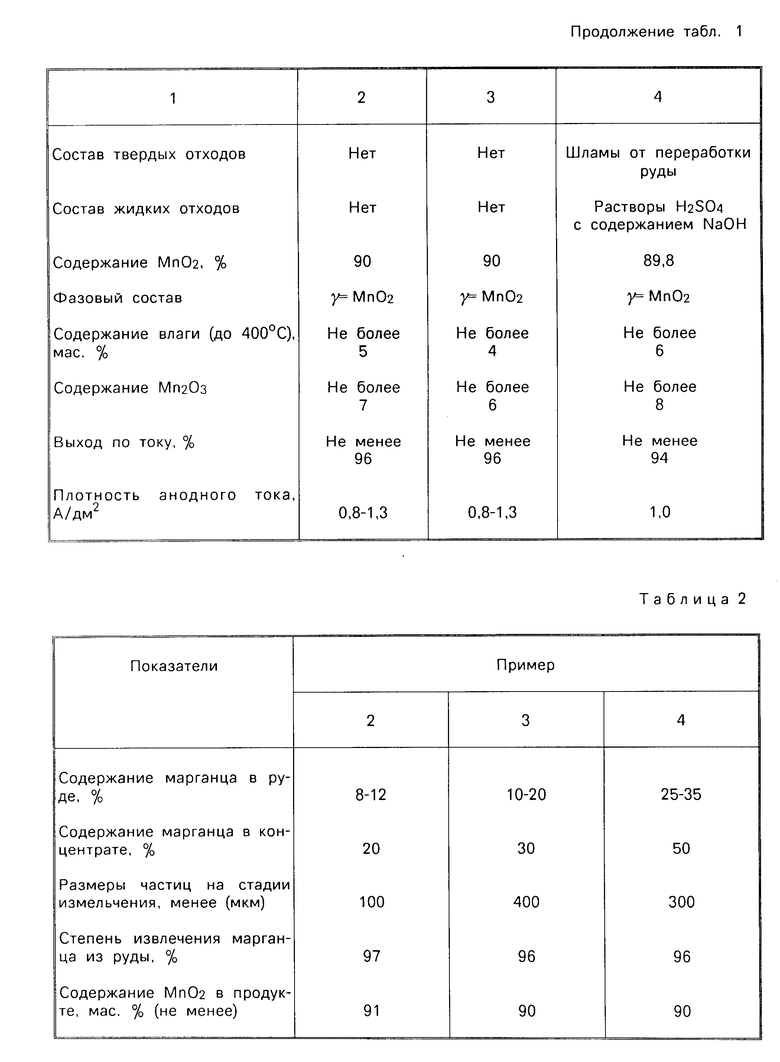

П р и м е р ы 2-4. Переработке подвергают марганцевую руду с содержанием марганца 10, 15 и 30 мас. % по примеру 1, но измельчение концентрата каждого вида ведут до максимальных размеров частиц 100 и 400 мкм.

Степень извлечения марганца из руды в результате комплексной переработки показана в табл. 2.

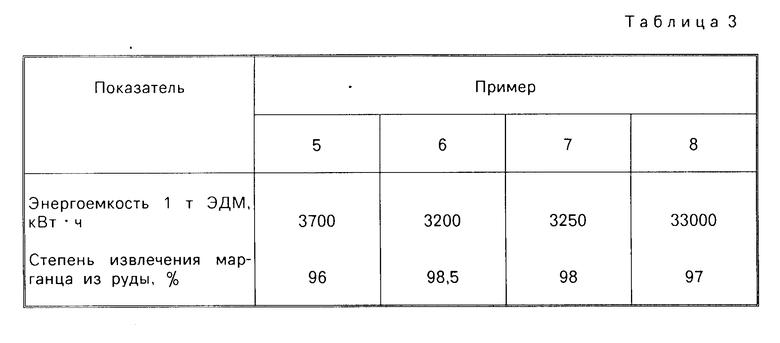

П р и м е р ы 5-8. Перерабатывают марганцевую руду способом по примеру 1, но измельчение марганцевого концентрата ведут в воде, 5%-ом растворе серной кислоты, обратном электролите, смеси обратного электролита и отработанного раствора для снятия окалины с железных заготовок. Качество продуктов электролиза соответствует данным табл. 1.

Энергоемкость и степень извлечения марганца из руды приведены в табл. 3.

П р и м е р ы 9-14. Перерабатывают марганцевую руду по примеру 1, но для выщелачивания марганца используют азотную, соляную, фосфорную, уксусную кислоту, 25% -й водный раствор азотной и 50%-й раствор фосфоpной кислоты. Качество продуктов электролиза соответствует данным табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1997 |

|

RU2125109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ЛИСТОВЫХ МАТЕРИАЛОВ ДЛЯ ЭЛЕКТРОДОВ | 1991 |

|

RU2015022C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ МЕДИ ИЗ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА | 1991 |

|

RU2023758C1 |

| Способ переработки марганцевых руд | 1983 |

|

SU1104179A1 |

| Способ переработки окисных марганцевых руд | 2021 |

|

RU2770732C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 1990 |

|

SU1832736A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| Способ переработки марганцевого сырья | 1987 |

|

SU1518400A1 |

Изобретение относится к технологии производства чистого сульфата марганца и электролитической двуокиси марганца различного назначения. Способ включает получение марганцевого концентрата, измельчение, выщелачивание марганца в кислой среде, приготовление электролита, электролиз и обработку анодной массы. При этом марганцевый концентрат измельчают до максимального размера частиц 100-400 мкм, готовят 40-60%-ную водную суспензию, нейтрализуют суспензию известковым молоком до pH 5,5-6,5, отделяют электролит от шлама, из которого извлекают марганец сорбентом, шлам утилизируют, а электролит разделяют на две части в соотношении 1 : (8-10). Меньшую часть используют для получения кристаллической соли, большую - для электролиза, который ведут в две стадии с использованием нерастворимых электродов в электролизере с укрытием. Анодную массу промывают водой. 7 з.п. ф-лы, 3 табл.

| Способ переработки марганцевых руд | 1983 |

|

SU1104179A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1992-07-28—Подача