Изобретение относится к гидрометаллургии марганца и может быть использовано для получения активного диоксида марганца из бедных карбонатных марганцевых руд.

Из уровня техники известен способ переработки марганцевой руды с получением диоксида марганца (патент РФ N 2027675, МКИ C 25 B 1/00, 1992), включающий получение марганцевого концентрата, измельчение его до максимального размера частиц 100-400 мкм. Из последних готовят 40-60%-ную водную суспензию марганцевого концентрата, которую подают на выщелачивание в кислоте с последующей нейтрализацией суспензии известковым молоком до pH 5,5-6,5. Приготовление электролита ведут отделением жидкого от твердого, твердое репульпируют в воде, отделяют шлам, а водную фазу подают на сорбцию, электролит делят на две части в соотношении 1:8-10; из меньшей части выделяют кристаллическую соль марганца, а большую подают на электролиз с получением диоксида марганца в виде осадка на аноде, который ведут в две стадии, на первую стадию подают электролит с концентрацией соли марганца 160-120 г/л, на вторую - 120-60 г/л, и на обеих стадиях электролиз ведут при плотности тока 0,8-1,3 А/дм2 в электролизерах с крышкой.

Описанный известный способ осложнен проведением стадии получения марганцевого концентрата из исходной руды, а также двухстадийным электролизом.

Известен способ получения диоксида марганца из марганецсодержащего сырья (патент РФ N 2125109, C 22 B 47/00, C 01 G 45/02, 20.01.99), включающий двухстадийное выщелачивание измельченного марганцевого сырья: предварительное - в присутствии окислителя раствором второй стадии и вторую стадию - окончательное выщелачивание предварительно частично выщелоченного сырья после промежуточного гидроциклонирования пульпы в присутствии восстановителя регенерированным электролитом с последующей повторной классификацией пульпы. Согласно известному способу гидролитической очистке от примесей, а затем и электролизу подвергается раствор первой (предварительной) стадии выщелачивания.

Недостатком известного способа является сложная схема реализации, которая очень трудоемка для осуществления.

Наиболее близким по технической сущности является способ получения диоксида марганца (Обзорная информация. Серия 2, выпуск 1, "Химическое обогащение труднообогатимых марганцевых руд", М., 1975, Черметинформация, с. 29), включающий измельчение марганецсодержащего сырья, выщелачивание марганца отработанным электролитом при температуре выше 50oC, гидролитическую очистку раствора от примесей в присутствии окислителя и обработкой известковым молоком, приготовление из отфильтрованного раствора электролита и последующий электролиз с получением диоксида марганца из горячего электролита при анодной плотности тока 70-120 А/м2.

Недостатком известного способа является то, что получаемый диоксид марганца не соответствует требованиям высшего сорта ГОСТ 25823-83 (содержание диоксида марганца в нем не менее 91,65%, а каждой из вредных примесей не более 0,003-0,008%).

Технический результат изобретения состоит в создании способа получения более высококачественного диоксида марганца в соответствии с повышенным уровнем ГОСТ 25823-83.

Технический результат достигается тем, что в известном способе получения диоксида марганца, включающем измельчение марганецсодержащего сырья, выщелачивание марганца отработанным электролитом при температуре выше 50oC, гидролитическую очистку раствора от примесей в присутствии окислителя и обработкой известковым молоком, приготовление из отфильтрованного раствора электролита и последующий электролиз с получением диоксида марганца из горячего электролита, согласно изобретению очистку от примесей ведут последовательной обработкой оксигидратным осадком, полученным при гидролитической очистке промывных вод и содержащим марганец, и известковым молоком до pH 6-7, а электролиз ведут на активированных титановых анодах при анодной плотности тока 100-175 А/м2 и катодной плотности 300-1000 А/м2.

Измельчение исходной карбонатной марганцевой руды или концентрата ведут до крупности - 0,1 мм. В качестве окислителя могут использоваться оксиды марганца в виде отходов электролитического диоксида марганца (ЭДМ нестандартного, просыпи и т.д.), окисленной марганцевой руды или химконцентрата.

Выщелачивание тонкоизмельченной исходной карбонатной марганцевой руды или концентрата отработанным электролитом позволяет практически полностью перевести марганец в раствор за одну стадию.

Очистке от примесей подвергается пульпа после выщелачивания или отфильтрованный раствор. Выбор варианта очистки зависит от направления утилизации твердых отходов производства, которое определяется конъюнктурой рынка. С целью получения продукта для производства пигмента проводится гидролитическая очистка отфильтрованного раствора.

Гидролитическая очистка пульпы или отфильтрованного раствора осуществляется в присутствии окислителя. В качестве окислителя используются оксиды марганца, которые могут быть добавлены в виде отходов ЭДМ (нестандартного, просыпи и т.д.), существующих в промышленном производстве, окисленной марганцевой руды или химконцентрата, а также кислород воздуха. При этом двухвалентное железо окисляется до трехвалентного, которое осаждается в виде гидроксида при pH 3-4.

Проведение гидролитической очистки пульпы или отфильтрованного раствора при pH 6-7 обеспечивает максимальное осаждение всех вредных для электролиза примесей: меди, никеля, хрома, ванадия, цинка, алюминия и железа (3+), а присутствие объемного осадка гидроксида железа (3+) позволяет провести окончательную доочистку от этих примесей за счет развитой поверхности гидроксида железа, что ведет к повышению качества ЭДМ.

Добавление оксигидратного осадка, полученного при гидролитической очистке промывных вод и содержащего марганец, на стадии гидролитической очистки раствора после выщелачивания позволяет плавно довести pH до 6-7, не допуская переосаждения и, следовательно, потерь марганца, а также утилизировать марганец, содержащийся в нем, что способствует повышению извлечения марганца из исходного сырья.

Электролиз проводится при анодной плотности тока 100-175 А/м2 и катодной плотности 300-1000 А/м2. Использование активированных титановых анодов позволяет поднять анодную плотность тока более 100 А/м2 и, следовательно, повысить производительность электролиза. Увеличение катодной плотности тока повышает перенапряжение водорода и способствует осаждению на катоде микропримесей таких электроотрицательных металлов, как хром, цинк, никель, железо (2+) и др., что приводит к повышению качества диоксида марганца и является дополнительной очисткой электролита.

Способ осуществляется следующим образом.

Измельченную до -0,1 мм исходную карбонатную марганцевую руду или концентрат сразу выщелачивают при температуре выше 50oC отработанным сернокислотным электролитом, подкрепленным для восполнения потерь свежей серной кислотой. При этом в раствор переходит практически весь марганец, а также примеси, в т.ч. двухвалентное железо.

Пульпу после выщелачивания или отфильтрованный раствор подвергают гидролитической очистке от примесей в присутствии окислителя путем последовательной обработки оксигидратным осадком и известковым молоком до pH 6-7. В качестве окислителя используются оксиды марганца в виде отходов ЭДМ, окисленной марганцевой руды или химконцентрата, а также кислород воздуха. Оксигидратный осадок получают при гидролитической очистке промывных вод. При этом происходит окисление двухвалентного железа до трехвалентного, гидролиз сульфата трехвалентного железа с получением гидроксида железа и осаждение примесей.

Полученный после фильтрации марганецсодержащий раствор направляют на приготовление электролита и последующий электролиз с получением ЭДМ. Электролиз ведут из горячего электролита на активированных титановых анодах при анодной плотности тока 100-175 А/м2 и катодной плотности тока 300-1000 А/м2 в зависимости от состава электролита.

Отработанный электролит, представляющий собой регенерированную серную кислоту, возвращают на выщелачивание.

Пример.

Способ проверен на карбонатной марганцевой руде Полуночной группы месторождений, состава, %: Mn 14.43; Fe 4,75; Ca 2,5; Mg 1,35; Al 3,0; SiO2 35,7; Zn 0,028; Pb 0,01: Cr 0,042; Cu 0,013; Ni 0,023; Co 0,007.

Марганец в руде представлен карбонатами (кальциевым родохрозитом).

Навеску измельченной до -0,1 мм исходной руды выщелачивали отработанным сернокислотным электролитом при температуре 60oC в течение 2-х часов до pH 2. Состав отработанного электролита, г/дм3: H2SO4 44,5; Mn 25,0; Fe 0,0005; Zn 0,0012; Pb 0,0009; Cr 0,0016; Cu 0,00016; Ni 0,0041; Co 0,0020. Для восполнения потерь добавили серной кислоты из расчета 277 кг/т руды. Извлечение марганца в раствор составило 98,1%.

Пульпу после выщелачивания отфильтровали. Состав марганецсодержащего раствора, г/дм3: Mn 57,2; Fe 1,24; Ca 0,50; Mg 2,00; Al не обн.; Zn 0,15; Pb 0,004; Cr 0,017; Cu 0,0046; Ni 0,0448; Co 0,0158. В раствор ввели ЭДМ (в качестве окислителя) из расчета 0,6 кг на куб. метр и затем обработали последовательно оксигидратным осадком и известковым молоком при температуре 95oC до pH 6,5 при перемешивании и аэрировании воздухом в течение 2-х часов. Оксигидратный осадок получили при гидролитической очистке промывных вод, его состав, %: Mn 18,6; Fe 1,4; Ca 17,6; Mg 2,6; Al 0,05; Zn 0,001; Pb < 0,001; Cr 0,005; Cu 0,002; Ni 0,005; Co 0,001.

Пульпу отфильтровали. Раствор после очистки от примесей имел состав, г/дм3: Mn 54,7; Fe 0,0005; Ca 0,63; Mg 1,80; Al не обн.; Zn 0,0020; Pb 0,0017; Cr 0,002; Cu 0,0002; Ni 0,0050; Co 0,0026. Извлечение марганца в раствор составило 94,25%.

Из очищенного марганецсодержащего раствора приготовили электролит доведением концентрации марганца до 50 г/дм3. Электролиз провели при температуре 95oC, анодной плотности тока 150 А/м2 и катодной плотности 1000 А/м2. Аноды изготавливали из активированного титана марки ВТ1-0, катоды - из стали марки 06ХН28МДТ.

Напряжение на ванне было стабильным - 3-4 В, выход по току составил 95-96%, расход электроэнергии - 2,6 кВт ч/кг.

На катоде получен осадок примесей в количестве 0,06% от выхода ЭДМ. На 95% осадок состоит из труднорастворимого сульфата кальция. Ориентировочный состав осадка,%: Ca 24-25; Mn 1-2: Mg 0,5; Fe 0,1; Cu 0,1; Ni 0,3-0,5; Co ~ 1,0.

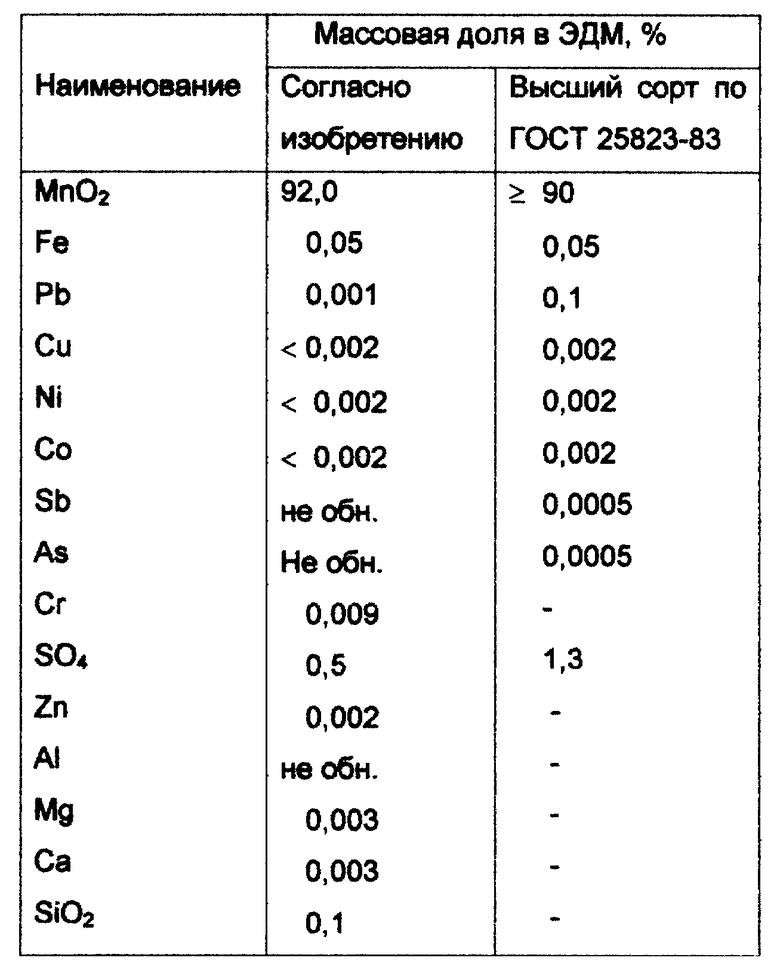

На аноде получен электролитический диоксид марганца γ - модификации, соответствующий высшему сорту ГОСТ 25823-83 с высокой электрохимической активностью. Полученный ЭДМ испытан в серийных изделиях типа "Корунд" на Верхне-Уфалейском ГУП "Ураэлемент", показавших высокие эксплуатационные качества. Состав полученного ЭДМ и требования ГОСТ 25823-83 приведены в таблице.

Таким образом, согласно изобретению получен диоксид марганца γ - модификации с высокой электрохимической активностью, соответствующий высшему сорту ГОСТ 25823-83.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1997 |

|

RU2125109C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2448175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

| ЛИНИЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2107663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2001 |

|

RU2175991C1 |

Изобретение относится к гидрометаллургии марганца и может быть использовано для получения активного диоксида марганца из бедных карбонатных марганцевых руд. Способ включает измельчение исходного марганецсодержащего сырья, выщелачивание марганца отработанным электролитом при температуре выше 50°С, гидролитическую очистку раствора от примесей в присутствии окислителя и последовательной обработкой оксигидратным осадком, полученным при гидролитической очистке промывных вод и содержащим марганец, и известковым молоком до рН 6-7 и приготовление электролита. Последующий электролиз с получением диоксида марганца ведут из горячего электролита на активированных титановых анодах при анодной плотности тока 100-175 А/м2 и катодной плотности тока 300-1000 А/м2. При этом измельчение исходного марганецсодержащего сырья осуществляют до крупности 0,1 мм, в качестве окислителя используют оксиды марганца в виде отходов электролитического диоксида марганца (ЭДМ), окисленной марганцевой руды или химконцентрата. Предлагаемый способ обеспечивает получение электролитического диоксида марганца γ-модификации с высокой электрохимической активностью, соответствующей высшему сорту. 2 з.п.ф-лы, 1 тaбл.

| Обзорная информация | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Черметинформация, 1975, с.29 | |||

| РЖ Химия, 1970, реферат 9Л266 | |||

| РЖ Металлургия, 1984, реферат 6Г289П | |||

| Способ электролиза сульфатных растворов с получением двуокиси марганца | 1968 |

|

SU524864A1 |

| US 3438878, 15.04.1969 | |||

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И ВОДНЫХ РАСТВОРОВ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ ОТ МЫШЬЯКА | 1993 |

|

RU2100288C1 |

| US 4295943, 20.10.1981. | |||

Авторы

Даты

2001-08-27—Публикация

2000-02-21—Подача