Изобретение относится к гидрометаллургии марганца и может быть использовано при производстве электролитического марганца из отходов обогатительных предприятий и отходов ферросплавного производства.

Цель изобретения - снижение затрат за счет повышения степени извлечения марганца.

Пример. В оборотный раствор серной кислоты (анолит), содержащий 150 г/л сульфата аммония, 40 г/л серной кислоты и 13 г/л двухвалентного марганца, подают исходную суспензию измельчения до крупности

-160 мкм марганцевых шламов с массовой долей в них четырехвалентного марганца р 18,3% и готовят пульпу с содержанием твердого Со 195 кг/м , Подачу суспензии осуществляют до установления в течение 10-15 мин рассчитанного по заявляемой формуле значения рН « -0,42. В обработанную серной кислотой суспензию добавляют в качестве восстановителя попутньА метал- лоотход ферросплавного производства, измельченный до крупности -74 мкм (содержание Мп 52,5Z; Fe - 39,2%). Добавку попутного металла осуществляют при непрерывном перемешивании

СП

00

суспензии до дистижения величины рН 1,9. Затем отфильтровывают нерастворимый осадик и аммиаком осаждают железо и фосфор, повышая рН жидкой фазы до 4,5-5,0 и одновременно перемешивая суспензию. Образующийся при этом железофосфорный концентрат отфильтровывают, а из очищенного аммонийно- сульфатного раствора марганца, содержащего 38 г/л l-ln и 150 г/л сульфата аммония, получают электролитический марганец и оборотную серную кислоту с сульфатом аммония.

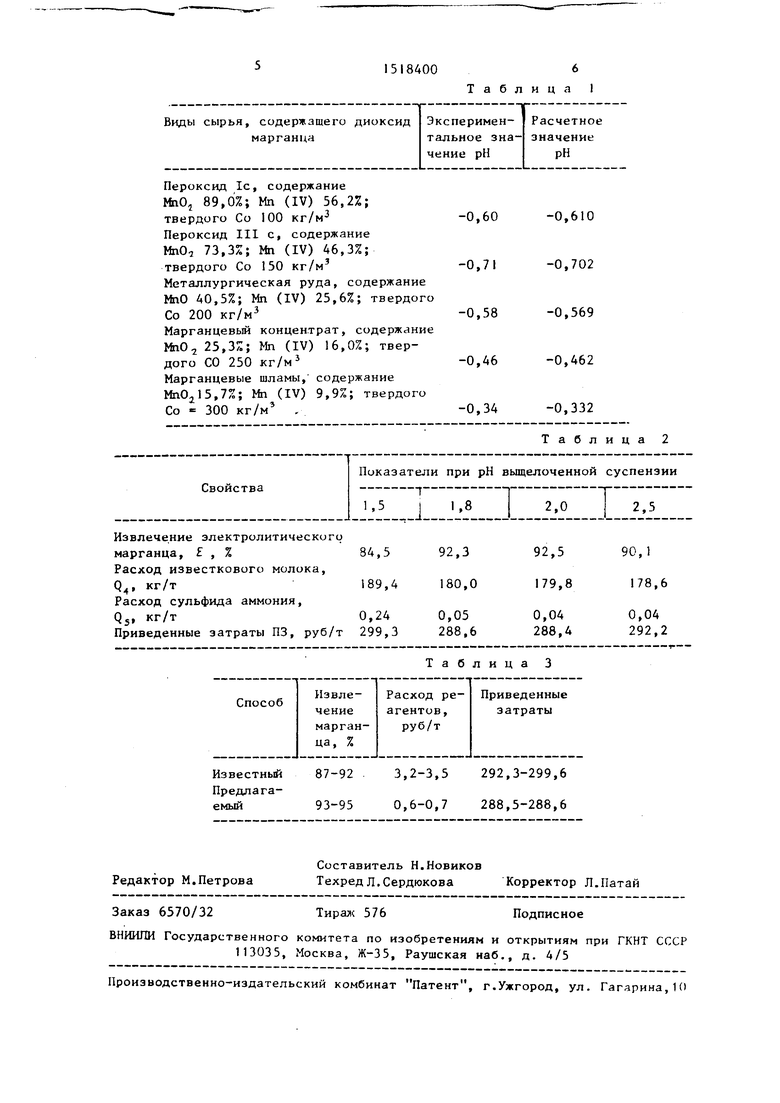

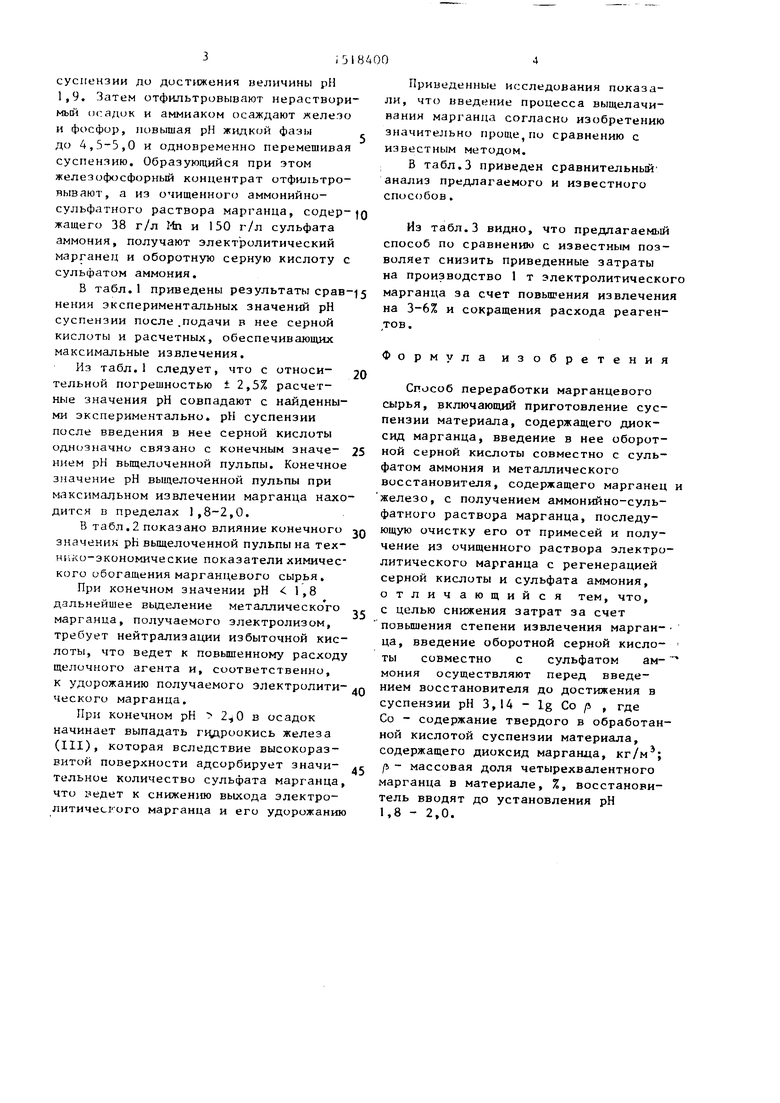

В табл.1 приведены результаты срав- нения экспериментальных значений рН суспензии после .подачи в нее серной кислоты и расчетных, обеспечивающих максимальные извлечения.

Из табл.1 следует, что с относи- тельной погрешностью ±2,5% расчетные значения рН совпадают с найденными экспериментально. рН суспензии после введения в нее серной кислоты однозначно связано с конечным значе- ннем рН выщелоченной пульпы. Конечное значение рН выщелоченной пульпы при максимальном извлечении марганца находится в пределах 1,8-2,0.

В табл . 2 показано влияние конечного значения рН выщелоченной пульпы на тех- HiiKo-экономические показатели химического обогащения марганцевого сырья.

При конечном значении рН 1,8 дальнейшее выделение металлическо го марганца, получаемого электролизом, требует нейтрализации избыточной кислоты, что ведет к повьппенному расходу щелочного агента и, соответственно, К удорожанию получаемого электролити- ческого марганца.

При конечном рН в осадок начинает выпадать гцдроокись железа (III), которая вследствие высокоразвитой поверхности адсорбирует значи- тельное количество сульфата марганца, что ведет к снижению выхода электролитического марганца и его удорожанию

Приведенные исследования показали, что введение процесса выщелачивания марганца согласно изобретению значительно проще,по сравнению с известным методом.

В табл.3 приведен сравнительный анализ предлагаемого и известного способов.

Из табл.3 видно, что предлагаемый способ по сравнению с известным позволяет снизить приведенные затраты на производство 1 т электролитическо марганца за счет повышения извлечени на 3-6% и сокращения расхода реаген- ,тов.

Формула изобретения

Способ переработки марганцевого сырья, включающий приготовление суспензии материала, содержащего диоксид марганца, введение в нее оборотной серной кислоты совместно с сульфатом аммония и металлического восстановителя, содержащего марганец

железо, с получением аммонийно-суль- фатиого раствора марганца, последующую очистку его от примесей и получение из очищенного раствора электролитического марганца с регенерацией серной кислоты и сульфата аммония, отличающийся тем, что, с целью снижения затрат за счет

повышения степени извлечения нарганца, введение оборотной серной кислоты совместно с сульфатом ам- мония осуществляют перед введением восстановителя до достижения в суспензии рН 3, 14 - Ig Со /5 , где Со - содержание твердого в обработанной кислотой суспензии материала, содержащего диоксид марганца, кг/м ; /i - массовая доля четырехвалентного марганца в материале, %, восстановитель вводят до установления рН 1,8 - 2,0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки окисного марганцевого сырья | 1987 |

|

SU1518401A1 |

| Способ переработки марганцевого сырья | 1987 |

|

SU1502645A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| Способ переработки марганцевого сырья | 1987 |

|

SU1475954A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2100466C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| Способ переработки марганецсодержащих материалов | 1991 |

|

SU1803445A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2824150C1 |

Изобретение относится к металлургии марганца и может быть использовано для извлечения марганца из отходов обогатительных и ферросплавных производств. Цель изобретения - снижение затрат за счет повышения степени извлечения марганца. Исходное сырье, содержащее диоксид марганца в количестве 18,3% в пересчете на четырехвалентный марганец, смешивают с обратным раствором серной кислоты и сульфата аммония, до достижения PH расчитанного по формуле PH=3,14 LG COβ, где CO - содержание твердого в обратной кислотной суспензии, β - массовая доля MN. В полученную суспензию вводят ферромарганец в качестве восстановителя до достижения PH=1,8-2,0. Нерастворимый остаток отделяют, и фильтрата осаждают аммиаком железо и фосфор, а затем электролитический марганец и оборотную серную кислоту. Выход металлургического марганца 24,5%. Изобретение позволяет снизить затраты марганца за счет повышения извлечения на 3-6%. 1 табл.

Пероксид 1с, содержание №iO 89,0%; Мп (IV) 56,2%;

твердого Со 100

Пероксид III с, содержание МпО, 73,3%; Мп (IV) 46,3%;

твердого Со 150 кг/м

Металлургическая руда, содержание МпО 40,5%; Мп (IV) 25,6%; твердог

Со 200

Марганцевый концентрат, содержани ШО 25,3%; Мп (IV) 16,0%; твердого СО 250 Марганцевые шламы, содержание MnOjl5,7%; Мп (IV) 9,9%; твердого Со 300 кг/м .

Извлечение электролитического

марганца, Е, %84,5 92,3 92,5 90,1

Расход известкового молока,

Q, кг/т189,4 180,0 179,8 178,6

Расход сульфида аммония,

Q, кг/т0,240,050,040,04

Приведенные затраты ПЗ, руб/т 299,3288,6288,4292,2

ТаблицаЗ

Редактор М.Петрова

Составитель Н.Новиков

Техред Л.Сердюкова Корректор Л.Патай

Заказ 6570/32

Тиралс 576

ВНИИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,10

Таблица 2

Подписное

| Электрохимия марганца | |||

| Т.П., Тбилиси, 1963, с.190. |

Авторы

Даты

1989-10-30—Публикация

1987-07-27—Подача