Изобретение относится к струйной технике и может быть использовано при перекачивании различных сред.

Известен газовый эжектор, содержащий активное сопло, камеру смешения с диффузором и соосно установленную лопастную винтообразную вставку, наружные кромки лопастей которой прилегают вплотную к внутренней цилиндрической поверхности камеры, передние и задние кромки направлены радиально и повернуты на угол друг относительно друга, при этом толщина лопастей переменна [1].

Недостатком такого эжектора является низкий КПД, так как указанная вставка оказывает влияние только на длину камеры смешения и не приводит к увеличению КПД.

Конструктивно наиболее близким к предложенному эжектору является струйный насос (эжектор), содержащий активное сопло, камеру подвода пассивной среды, камеру смешения с диффузором, соосно установленную лопастную вставку, передние кромки которой меньшего диаметра расположены внутри активного сопла, а большего диаметра - вне сопла, при этом передние и задние кромки повернуты на угол относительно друг друга, а внутренние кромки вставки в камере смешения расположены на расстоянии от оси эжектора [2].

Недостатком такого эжектора является низкий КПД, так как процесс взаимодействия двух сред происходит в периферийной зоне камеры смешения и при этом не достигается объемного перемешивания указанных сред.

Цель изобретения - повышение КПД и уменьшение габарита.

Указанная цель достигается тем, что в известном струйном насосе (эжекторе), содержащем активное сопло, камеру смешения с диффузором, соосно установленную винтовую лопастную вставку, передние кромки лопастей которой выполнены ступенчатыми, при этом передние кромки лопасти меньшего диаметра расположены внутри активного сопла, а большего - вне сопла и пересекают выходную кромку сопла, внутренние кромки лопастей расположены на оси эжектора, передние и задние кромки лопастей большего диаметра выполнены переменного радиуса, увеличивающегося от сопла, а каждая лопасть ступени большего диаметра имеет по крайней мере один разрез, начинающийся с радиуса, равного или большего радиусу выходного сечения сопла, разрезы выполнены в направлении от оси эжектора к стенке камеры смешения, радиус каждой точки линии разреза увеличивается одновременно с удалением ее от выходного сечения сопла, а участки лопастей за каждым из разрезов плавно отогнуты в направлении закрутки по линии, проходящей через точку начала разреза, при этом лопасти большего диаметра снабжены отверстиями, образующие стенок которых наклонены под острым углом к продольной оси эжектора по ходу потока активной среды.

Анализ известных технических решений - аналога и прототипа - в исследуемой области, т.е. струйных аппаратов, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками, описывающими заявляемый эжектор, и признать заявляемое решение соответствующим критерию "существенные отличия".

В частности, не известны эжекторы, в которых передние и задние кромки лопастей большего диаметра были бы выполнены переменного радиуса, увеличивающегося от сопла, а каждая лопасть ступени большего диаметра имела бы по крайней мере один разрез, начинающийся с радиуса, равного или большего радиусу выходного сечения сопла, разрезы были бы выполнены в направлении от оси эжектора к стенке камеры смешения, радиус каждой точки линии разреза увеличивался бы одновременно с удалением ее от выходного сечения сопла, а участки лопастей за каждым из разрезов были бы плавно отогнуты в направлении закрутки по линии, проходящей через точку начала разреза, при этом лопасти большего диаметра были бы снабжены отверстиями, образующие стенок которых наклонены под острым углом к продольной оси эжектора по ходу потока активной среды.

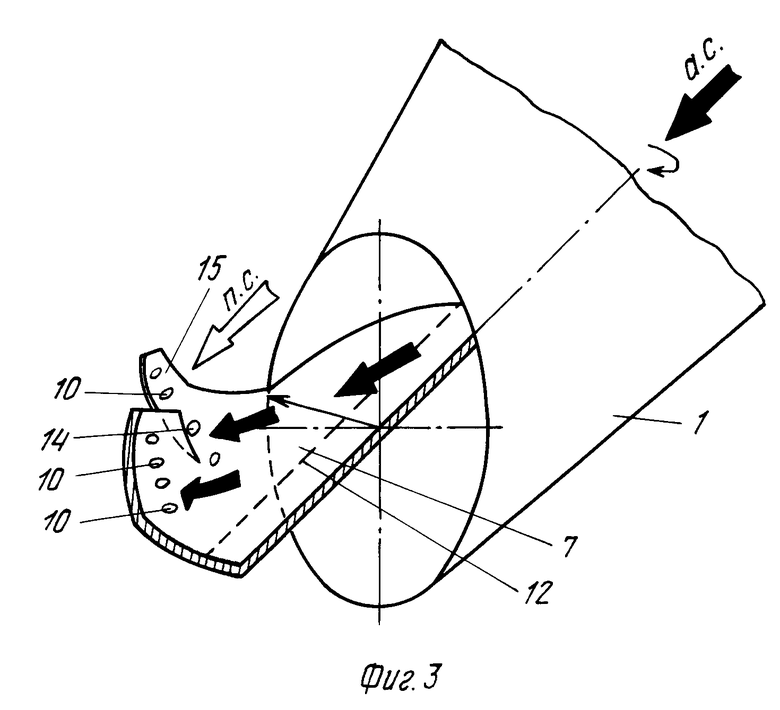

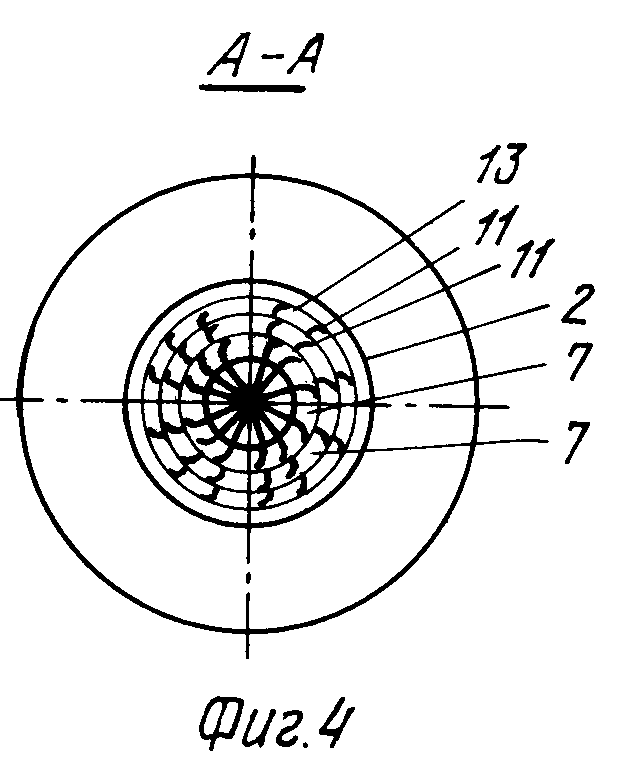

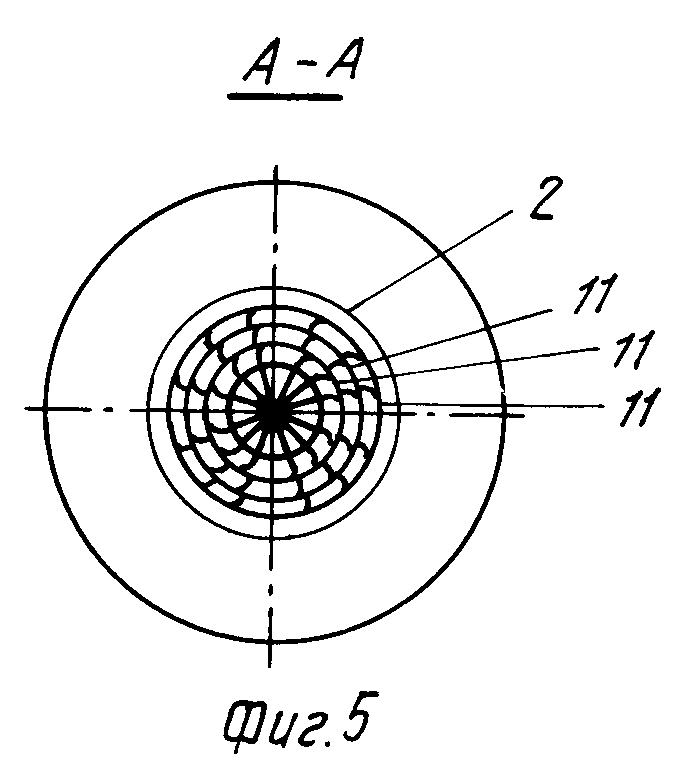

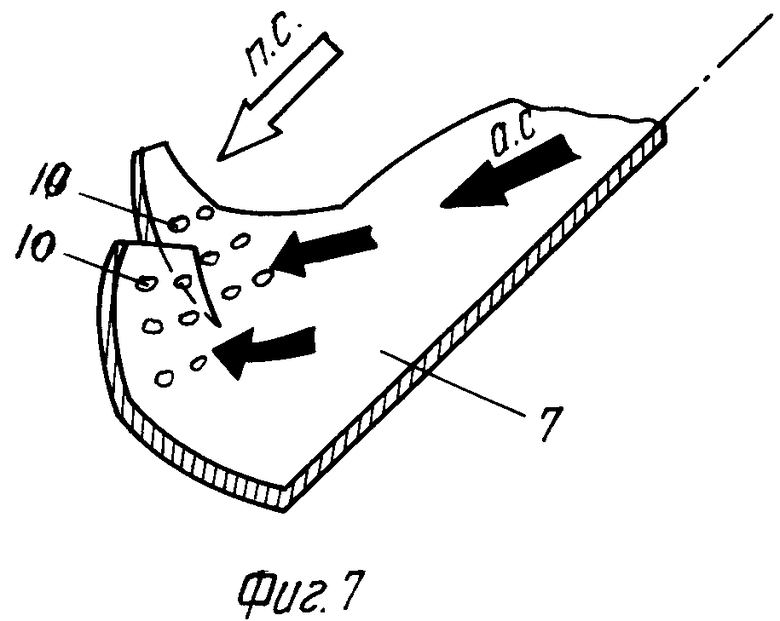

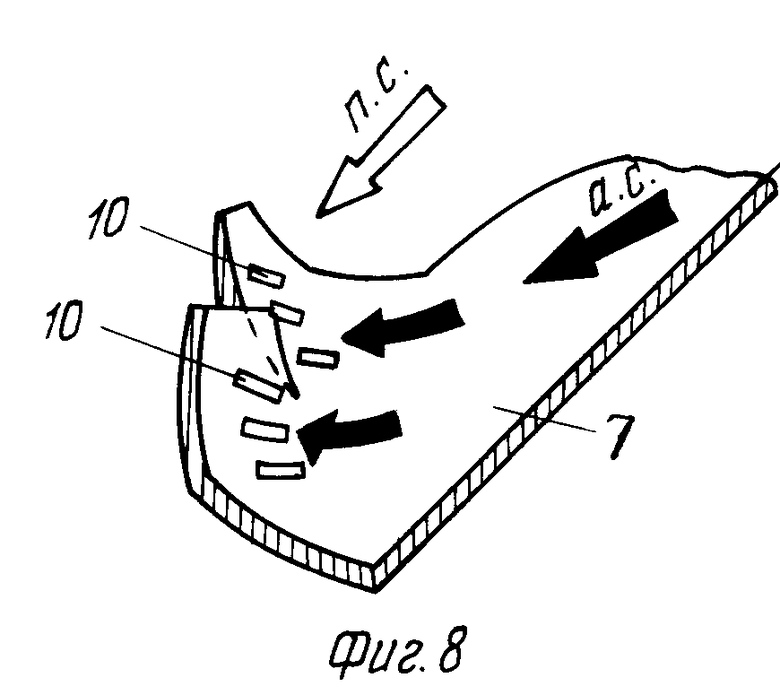

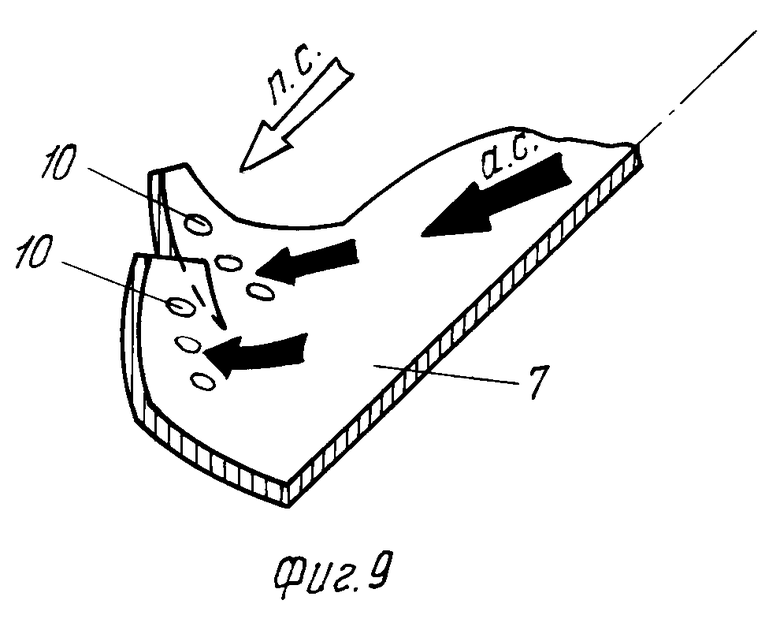

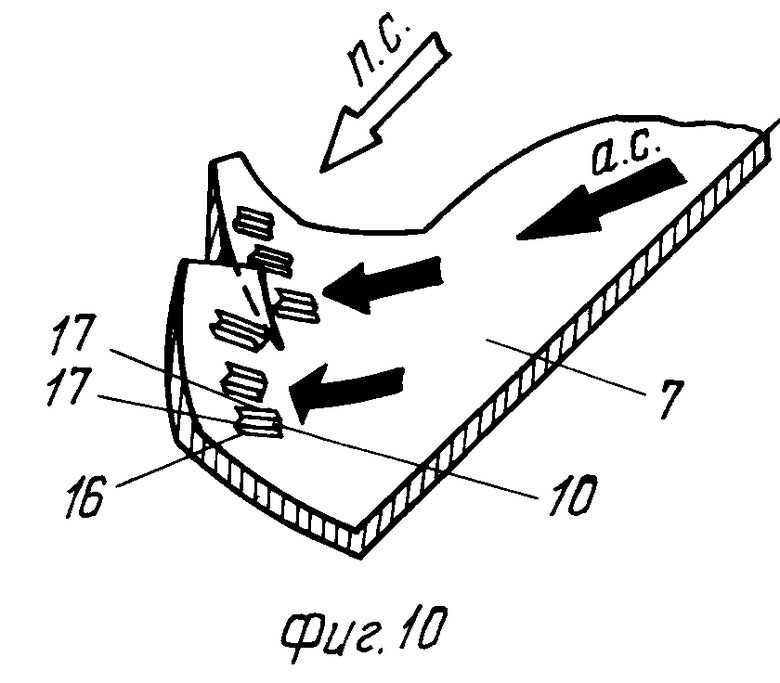

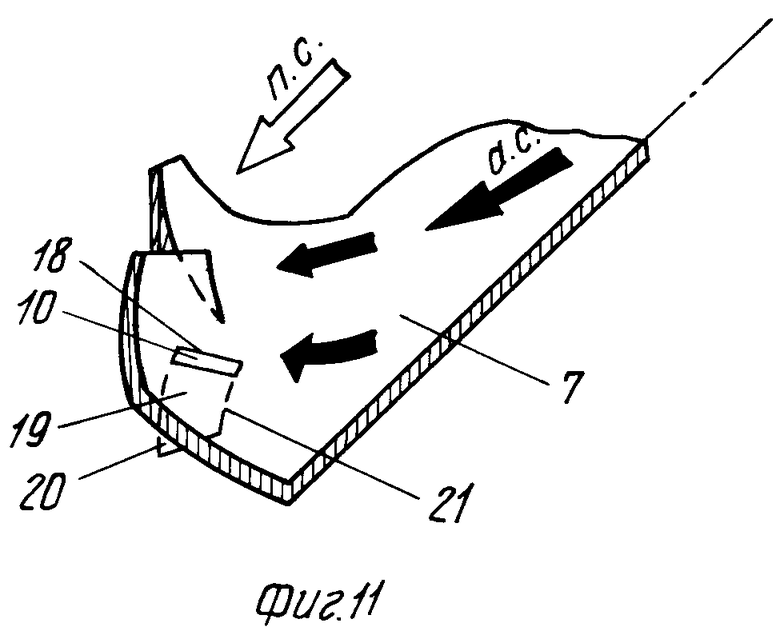

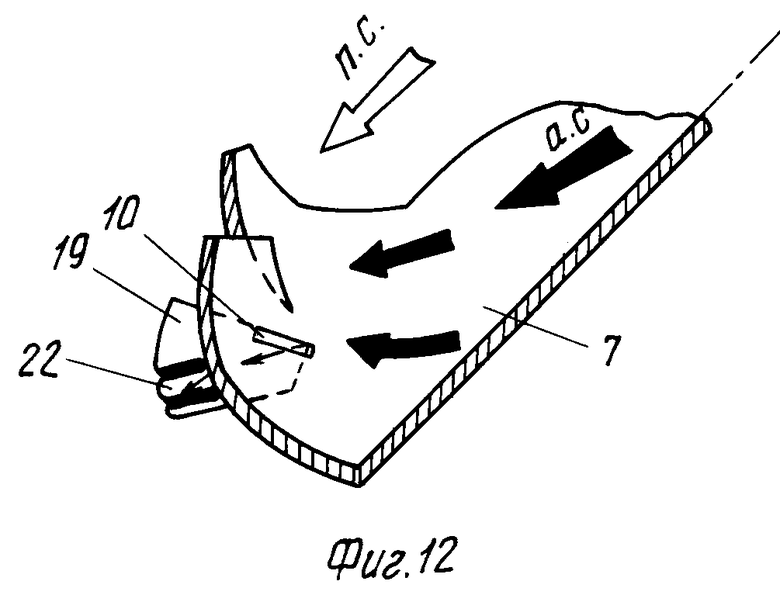

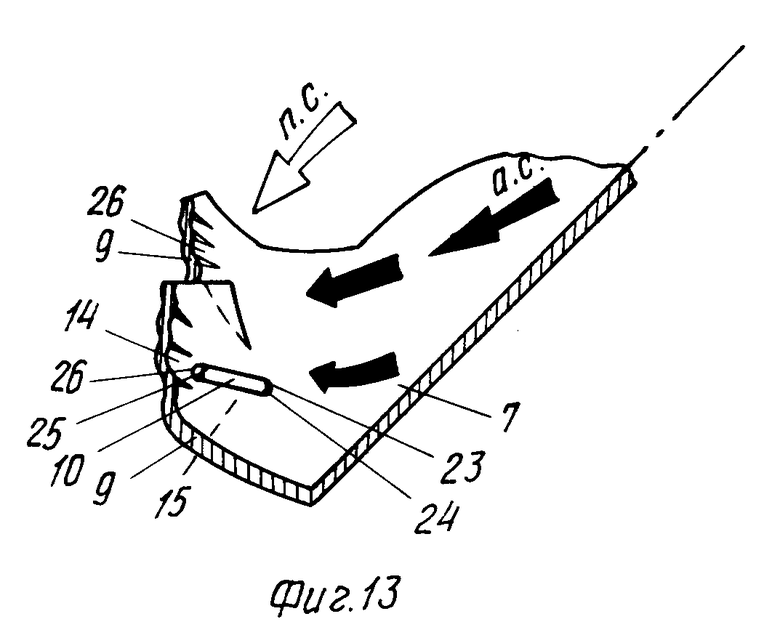

На фиг.1 представлен продольный разрез эжектора; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - фрагмент сопла с лопастью; на фиг.4-5 - сечение А-А на фиг.1; на фиг.6-13 - фрагменты лопастей большего диаметра.

В эжекторе (см.фиг.1-3), содержащем активное сопло 1, камеру смешения 2 с диффузором 3, соосно установленную винтовую лопастную вставку 4, передние кромки 5 лопастей которой выполнены ступенчатыми, при этом передние кромки лопасти меньшего диаметра 6 расположены внутри активного сопла 1, а большего диаметра 7 - вне сопла 1 и пересекают выходную кромку сопла 1, внутренние кромки 8 лопастей расположены на оси эжектора, передние 5 и задние 9 кромки лопастей большего диаметра 7 выполнены переменного радиуса, увеличивающегося от сопла 1, а каждая лопасть ступени большего диаметра 7 имеет по крайней мере один разрез, начинающийся с радиуса, равного или большего радиусу выходного сечения сопла 1, разрезы выполнены в направлении от оси эжектора к стенке камеры смешения 2, радиус каждой точки линии разреза увеличивается одновременно с удалением ее от выходного сечения сопла 1, а участки лопастей за каждым из разрезов плавно отогнуты в направлении закрутки по линии, проходящей через точку начала разреза (т.а), при этом лопасти большего диаметра 7 снабжены отверстиями 10, образующие стенок которых наклонены под острым углом к продольной оси эжектора по ходу потока активной среды.

При этом участки лопастей большего диаметра 7, полученные в результате разреза последней 7, в своей периферии могут образовывать цилиндрические поверхности 11, соосные камере смешения 2 (см.фиг.4); смежные одноименные цилиндрические участки (поверхности) 11 лопастей большего диаметра 7, образованные на их периферии, могут быть замкнуты между собой (см.фиг.5); закрутка каждой лопасти может осуществляться путем поворота смежных сечений лопасти вокруг оси эжектора; закрутка каждой лопасти может быть осуществлена на части ее, отстоящей в каждом сечении лопасти от оси эжектора на расстоянии, меньшем радиуса r выходного сечения сопла 1 (см.фиг.3); линия 12 (см.фиг.3, пунктирная) начала изгиба каждой лопасти может быть параллельна оси эжектора; линия начала изгиба каждой лопасти может быть расположена под углом к оси эжектора; закрутка лопастей может быть выполнена по крайней мере с чередованием через одну лопасть таким образом, что закрутка одной лопасти осуществляется путем поворота смежных сечений лопасти вокруг оси эжектора, а другой лопасти - на части ее, отстоящей в каждом сечении лопасти от оси эжектора на расстоянии, меньшем радиуса r выходного сечения сопла 1; закрученная часть лопасти в каждом сечении может быть выполнена в форме прямой; закрученная часть лопасти в каждом сечении может быть выполнена дуговой формы; наружные кромки 13 лопастей могут вплотную прилегать к внутренней поверхности камеры смешения 2 (см.фиг.1 и 2); наружные кромки 13 лопастей могут быть расположены с зазором между ними и внутренней поверхностью камеры смешения 2 (см.фиг.4); кромка 14 каждого отверстия 10 (см.фиг.3), обращенная навстречу потоку, на каждой лопасти большего диаметра 7 может быть выполнена острой и совпадающей с вогнутой поверхностью 15 лопасти (см. фиг. 3); отверстия 10 могут быть расположены на каждой лопасти большего диаметра 7 по крайней мере одним рядом в поперечном оси эжектора направлении (см.фиг.3); отверстия 10 могут быть расположены рядами в направлении оси эжектора в шахматном порядке (см.фиг.6); отверстия 10 могут быть расположены рядами в направлении оси эжектора в коридорном порядке (см.фиг.7); отверстия 10 могут быть выполнены в форме щелей (см.фиг.8), направление которых совпадает с направлением движения потока; отверстия 10 в плане лопасти могут быть выполнены в форме овала (эллипса) (см.фиг.9); каждая щель 10 с обеих сторон может быть снабжена отгибами 16 (см.фиг.10), направленными в сторону выпуклой поверхности смежной лопасти, при этом кромки 17 отгибов 16, обращенные навстречу потоку и к выпуклой поверхности смежной лопасти, выполнены острыми; на выпуклой стороне каждой лопасти 7 вдоль дальней от оси эжектора кромки 18 по крайней мере каждого отверстия 10 вплотную к указанной стороне лопасти может примыкать направляющий участок 19 (выступ), переходящий по мере удаления от выпуклой поверхности лопасти в часть с цилиндрической поверхностью 20, соосной камере смешения 2, при этом кромка 21 направляющего участка 19, обращенная навстречу потоку, выполнена острой (см.фиг. 11); длина каждого направляющего участка 19 может быть равна длине отверстия 10 в лопасти (см. фиг. 11) направляющий участок 19 может выходить в направлении диффузора 3 за пределы отверстия 10 в лопасти (см.фиг.12); цилиндрический участок 22, примыкающий к кромке по крайней мере каждого направляющего участка 19, обращенный в сторону диффузора 3, может быть выполнен гофрированным, причем указанные гофры совпадают с направлением потока (см. фиг. 12); каждый участок 23 лопасти 7, примыкающий к кромке 24 отверстия 10, обращенной в сторону диффузора, может быть вогнут в направлении вогнутой поверхности смежной лопасти (см.фиг.13); каждый участок 25 лопасти 7, примыкающий к острой кромке 14 отверстия 10, обращенной навстречу потоку, может быть вогнут в направлении выпуклой поверхности смежной лопасти (см. фиг.13); каждый участок 23 лопасти 7, примыкающий к кромке 24 отверстия 10, обращенной в сторону диффузора 3, может быть вогнут в направлении вогнутой поверхности смежной лопасти, а каждый участок 25 лопасти 7, примыкающий к острой кромке 14 отверстия, обращенной навстречу потоку, при этом может быть вогнут в направлении выпуклой поверхности смежной лопасти (см.фиг.13); участки 26 разрезанных лопастей большего диаметра 7, примыкающие к их задним кромкам 9, могут быть выполнены гофрированными, причем гофры совпадают с направлением потока (см.фиг.13); участки 26 разрезанных лопастей большего диаметра 7, примыкающие к их задним кромкам 9, могут быть выполнены гофрированными, причем гофры расположены на стороне лопасти, обращенной к выпуклой поверхности смежной лопасти, и не пересекают выпуклую поверхность 15 лопасти, частью которой они являются, и контактируют с указанной поверхностью 15, а гофры совпадают с направлением потока (см.фиг.13).

Эжектор (см.фиг.1-3) работает следующим образом.

На выходе из сопла 1 периферийные слои активной среды за счет действующих центробежных сил, возникающих при закрутке указанной среды в лопастной вставке 4, расположенной частично в самом сопле 1, движутся вдоль вогнутой поверхности каждой лопасти, перемещаясь одновременно вдоль оси эжектора и в направлении от оси последнего к стенке камеры смешения 2. Вследствие взаимного проникновения активной в пассивную среду и соприкосновения частиц этих сред происходит передача кинетической энергии от активной к пассивной среде и пассивная среда приобретает повышенную скорость.

Благодаря ступенчатому по длине камеры смешения 2 расположению отогнутых участков лопасти большего диаметра 7, образующихся в результате разреза последней, обеспечивается более равномерное распределение активной среды в объеме пассивной среды, в результате чего эффективность передачи кинетической энергии пассивной среде резко повышается, а КПД эжектора увеличивается и длина камеры смешения сокращается за счет более качественного смешения сред на коротком участке указанной камеры. Выполнение передних 5 и задних 9 кромок лопастей большего диаметра 7 переменного радиуса, увеличивающегося от сопла 1, уменьшает гидравлическое сопротивление при движении пассивной и активной сред. Наличие у лопастей большего диаметра 7 отверстий 10, образующие стенок которых наклонены под острым углом к продольной оси эжектора по ходу потока активной среды (см.фиг.1,3), обеспечивает объемное распределение активной среды в пассивной среде, так как активная среда, проходя через указанные отверстия 10 из зоны повышенного давления в зону низкого давления с пассивной средой, равномерно распределяется в пространстве камеры смешения в виде отдельных струй (по количеству отверстий), значительно увеличивая поверхность взаимодействия двух сред при равномерном распределении активной среды в пассивной, что повышает КПД эжектора и уменьшает его габариты за счет сокращения длины камеры смешения.

Образование цилиндрических поверхностей 11, соосных камере смешения 2, у участков лопастей большего диаметра 7, полученных в результате разреза последних, в их периферии (см.фиг.4) и выполнение смежных одноименных цилиндрических участков (поверхностей) 11 лопастей большего диаметра 7, образованных на их периферии, замкнутыми между собой (см.фиг.5) определяются из условия достижения наибольшего КПД эжектора и зависят от характеристик последнего, количества лопастей у винтовой вставки, параметров активной среды и других. При определенных условиях указанные технические решения улучшают качество смешения двух сред и, таким образом, увеличивают КПД эжектора.

Выбор осуществления закрутки лопастей, а именно, путем поворота смежных сечений лопасти вокруг оси эжектора; закруткой каждой лопасти на части ее, отстоящей в каждом сечении лопасти от оси эжектора на расстоянии, меньшем радиуса r выходного сечения сопла 1 (см.фиг.3), или так, что линия 12 (фиг. 3, пунктирная) начала изгиба каждой лопасти параллельна оси эжектора или расположена под углом к оси эжектора, а также тем, что закрутка лопастей выполнена по крайней мере с чередованием через одну лопасть таким образом, что закрутка одной лопасти осуществляется путем поворота смежных сечений лопасти вокруг оси эжектора, а другой лопасти - на части ее, отстоящей в каждом сечении лопасти от оси эжектора на расстоянии, меньшем радиуса выходного сечения сопла 1, определяется условиями достижения наибольшего КПД эжектора и зависит от размеров выходного сечения сопла и других характеристик эжектора. Для эжекторов большой производительности при значительных размерах выходного сечения сопла для повышения КПД целесообразно часть активной среды направлять строго в осевом направлении для улучшения условий взаимодействия двух сред у оси эжектора. Последнее достигается выполнением закрутки каждой лопасти на части ее, отстоящей в каждом сечении лопасти от оси эжектора.

При минимальных геометрических размерах эжектора закрученная часть лопасти в каждом сечении может быть выполнена в форме прямой, а при больших геометрических размерах - дуговой формы. Последнее увеличивает поверхность взаимодействия двух сред и повышает КПД.

Расположение наружных кромок 13 лопастей вплотную к внутренней поверхности камеры смешения 2 (см.фиг.1,2) или с зазором между ними и внутренней поверхностью камеры смешения 2 (см.фиг.4) зависит от производительности эжектора и соответственно размеров камеры смешения. При максимальных габаритах камеры смешения эффективнее расположение наружных кромок лопастей с зазором между ними и камерой смешения.

С целью уменьшения гидравлического сопротивления при движении активной среды через отверстия кромка 14 последних, обращенная навстречу потоку, выполняется острой и совпадающей с вогнутой поверхностью 15 лопасти (см.фиг. 3). Расположение отверстий 10 на каждой лопасти большего диаметра 7 одним рядом (см.фиг.3), рядами в шахматном (см.фиг.6) или коридорном (фиг.7) порядке определяется из условий достижения максимального КПД и зависит от габарита камеры смешения и соответственно лопастей 7.

Форма отверстий 10 (см.фиг.8,9) в виде овала (эллипса) или щелей также зависит от размеров разрезанных лопастей большего диаметра 7 и их количества. Отгибы 16 с обеих сторон щели 10 (см.фиг.10) с острыми кромками 17, обращенными навстречу потоку и к выпуклой поверхности смежной лопасти, уменьшают гидравлическое сопротивление движению активной среды через щель. Дальнейшее повышение эффективности взаимодействия двух сред достигается тем, что на выпуклой стороне каждой лопасти 7 вдоль дальней от оси эжектора кромки 18 по крайней мере каждого отверстия 10 вплотную к указанной стороне лопасти примыкает направляющий участок 19 (выступ), переходящий по мере удаления от выпуклой поверхности лопасти в часть с цилиндрической поверхностью 20, соосной камере смешения 2 (см.фиг.11), так как в указанном случае достигается равномерное распределение активной среды в пассивной среде, а выполнение кромки 21 направляющего участка 19, обращенной навстречу потоку, острой (см. фиг. 11) снижает гидравлические потери. Выбор длины каждого направляющего участка 19 (см.фиг.11,12) определяется условиями достижения максимального КПД. Выполнение цилиндрического участка 22, примыкающего к кромке по крайней мере каждого направляющего участка 19, обращенной в сторону диффузора 3, гофрированным увеличивает поверхность активной среды, вступающей во взаимодействие с пассивной средой при сходе первой с направляющего участка 19.

Выполнение каждого участка 23 лопасти 7, примыкающего к кромке 24 отверстия 10, обращенной в сторону диффузора 3, вогнутым в направлении вогнутой поверхности смежной лопасти (см.фиг.13), а каждого участка 25 лопасти 7, примыкающего к кромке 14 отверстия 10, обращенной навстречу потоку, вогнутым в направлении выпуклой поверхности смежной лопасти (см.фиг.13) обеспечивает увеличение размера отверстия для пропуска большего количества активной среды, благодаря чему при малых геометрических размерах лопастной вставки 4 достигается более эффективное взаимодействие двух сред, в ряде случаев указанное целесообразно и при больших геометрических размерах последней.

Выполнение участков 26 разрезанных лопастей большего диаметра 7, примыкающих к их задним кромкам 9, гофрированными, причем так, что гофры совпадают с направлением потока (см.фиг.13), позволяет максимально повысить КПД эжектора за счет дополнительного увеличения поверхности взаимодействия двух сред. При большом диаметре камеры смешения 2, а соответственно больших размерах лопастей 7, указанные гофры могут быть расположены на стороне лопасти, обращенной к выпуклой поверхности смежной лопасти, причем так, что они не пересекают выпуклую поверхность 15 лопасти, частью которой они являются, и контактируют с указанной поверхностью 15 (см.фиг.13), что также обеспечивает повышение КПД.

Использование заявляемого изобретения в конденсационных установках паровых турбин, а также в других отраслях техники позволяет уменьшить энергозатраты на обслуживание их за счет повышения КПД эжектора и одновременно уменьшить габарит последнего путем интенсификации процесса смешения активной и пассивной сред на коротком участке камеры смешения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКТОР | 1992 |

|

RU2030649C1 |

| ЭЖЕКТОР | 1992 |

|

RU2041404C1 |

| ЭЖЕКТОР | 1992 |

|

RU2041403C1 |

| ЭЖЕКТОР | 1992 |

|

RU2046220C1 |

| ЭЖЕКТОР | 1992 |

|

RU2020293C1 |

| СТРУЙНЫЙ АППАРАТ | 1993 |

|

RU2069799C1 |

| Газовый эжектор | 1990 |

|

SU1806295A3 |

| СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2061912C1 |

| Газовый эжектор | 1990 |

|

SU1806296A3 |

| СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2081356C1 |

Использование: при перекачивании различных сред. Сущность изобретения: соосно камере смешения с диффузором установлена винтовая лопасная вставка, передние кромки лопастей которой выполнены ступенчатыми. Передние кромки лопасти меньшего диаметра расположены внутри активного сопла, большего - вне сопла и пересекают выходную кромку сопла. Внутренние кромки лопастей расположены на оси эжектора. Передние и задние кромки лопастей большего диаметра выполнены переменного радиуса, увеличивающегося от сопла. Каждая лопасть ступени большего диаметра имеет разрезы, начинающиеся с радиуса, равного или большего радиуса выходного сечения сопла. Разрезы выполнены в направлении от оси эжектора к стенке камеры смешения. Радиус каждой точки линии разреза увеличивается одновременно с удалением ее от выходного сечения сопла. Участки лопастей за каждым разрезом плавно отогнуты в направлении закрутки по линии, проходящей через точку начала разреза. Лопасти большего диаметра снабжены отверстиями, образующие стенок которых наклонены под острым углом к продольной оси эжектора по ходу потока активной среды. 27 з.п.ф-лы, 13 ил.

21 Эжектор по п.1 и 20, отличающийся тем, что длина каждого направляющего участка равна длине отверстия в лопасти.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3134338, кл | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1995-01-27—Публикация

1992-02-19—Подача