Изобретение относится к уплотнительной технике и может быть использовано в машиностроении и строительстве для герметизации кольцевых зазоров, а также в резиновой промышленности.

Известны уплотнительные манжеты симметричного и асимметричного V-образного сечения из эластичного материала, у которых ширина опорной части и суммарная ширина уплотняющих кромок по всей высоте сечения манжеты меньше ширины уплотняемого зазора, а расстояние между концами уплотняющих кромок сечения недеформированной манжеты больше ширины уплотняемого зазора (1).

Благодаря наличию упругих подвижных уплотняющих кромок такая манжета является самоуплотняющимся устройством даже при малом давлении рабочей среды (при повышении перепада давления рабочей среды в герметизируемых полостях соответственно увеличивается и контактное давление уплотняющих кромок на уплотняемые поверхности) и характеризуется сравнительно небольшими потерями на трение в подвижных соединениях.

Однако эти манжеты недостаточно надежно фиксируются в уплотняемом зазоре, что в ряде случаев приводит к перекосу и даже переворачиванию их в посадочном месте подвижного соединения с последующим заклиниванием или разгерметизацией его.

Часть указанных недостатков отсутствует у известной уплотнительной манжеты V-образного сечения из эластичного материала, у которой суммарная ширина поперечного сечения части длины уплотняющих кромок на 5-10% больше суммарной ширины их у опорной части и ширины уплотняемого зазора, а суммарная ширина кромок на уровне вершины развилки между ними равна ширине опорной части манжеты и меньше ширины уплотняемого зазора (2).

При монтаже такой манжеты в посадочное место уплотняющие кромки полностью смыкаются (развилка между ними исчезает) и сжимаются по сечению на 5-10% их суммарной ширины, что существенно увеличивает жесткость манжеты и резко повышает ее устойчивость, предотвращая возможность перекоса или переворачивания в зазоре подвижных соединений. Фактически, такая манжета работает как монолитное уплотняющее кольцо с сечением прямоугольной формы и сравнительно большой поверхностью контакта.

Но у такой манжеты существенно увеличенные потери на трение, что значительно снижает чувствительность герметизируемых устройств с подвижными соединениями. Кроме того, у манжеты резко уменьшен эффект самоуплотнения, так как рабочая среда не может попасть между сомкнувшимися уплотняющими кромками, а площадь расположенных на внутренней поверхности уплотняющих кромок нескольких небольших проточек намного меньше поверхности исчезнувшей развилки.

Задача изобретения состоит в повышении надежности и долговечности манжеты.

Технический результат достигается тем, что в манжете, у которой суммарная ширина поперечного сечения части длины уплотняющих кромок больше ширины уплотняемого зазора, уплотняющие кромки выполнены так, что в поперечном сечении манжеты их суммарная ширина на уровне вершины конуса развилки между ними на 4-15% больше ширины уплотняемого зазора.

Предлагается также вариант этой манжеты, у которой диаметр конца внутренней уплотняющей кромки на 5-15% меньше, а диаметр конца наружной уплотняющей кромки манжеты, надетой предварительно на поршень (шток), на 3-10% больше диаметра уплотняемой поверхности соответствующей детали герметизируемого соединения.

Кроме того, у варианта манжеты для уплотнения цилиндра диаметр внутренней поверхности опорной части на 2-10% меньше диаметра канавки поршня.

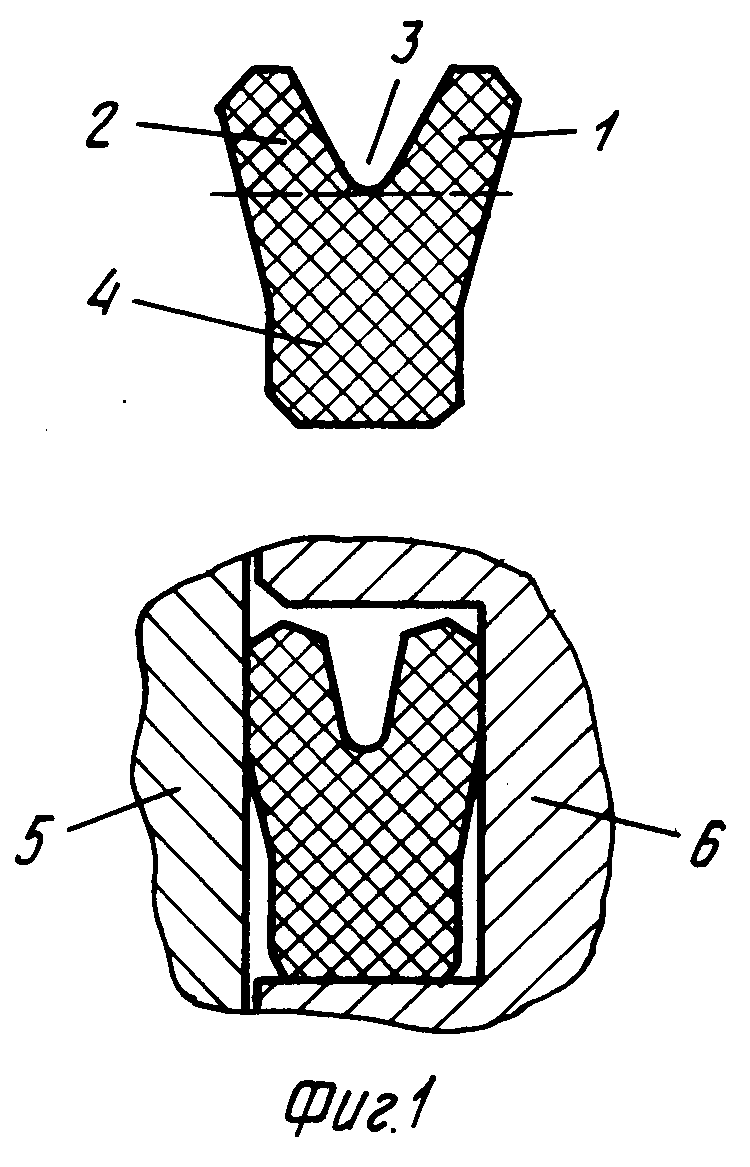

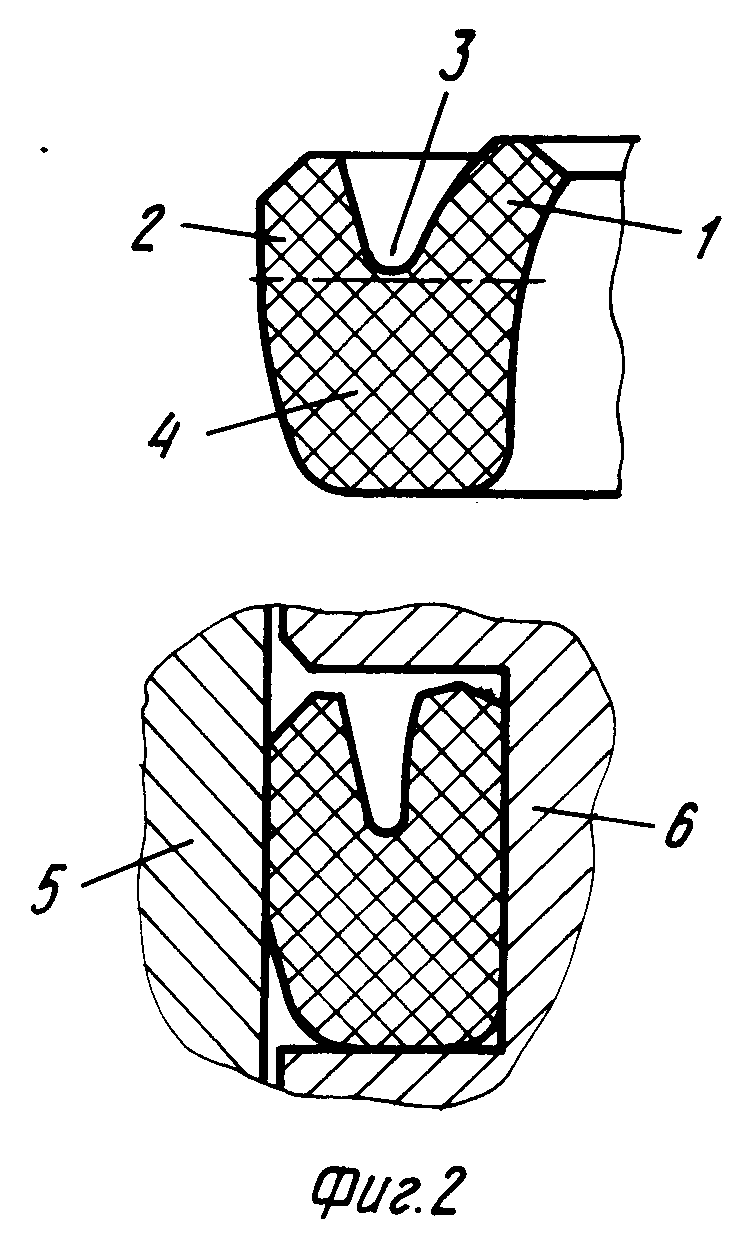

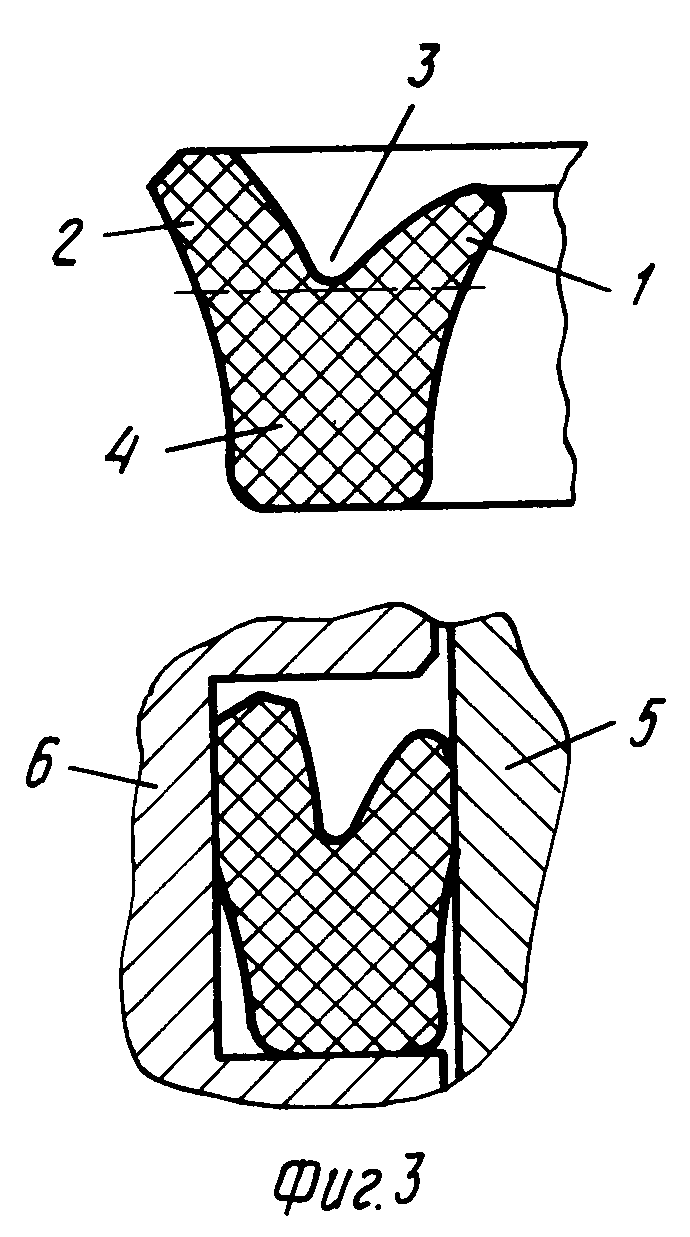

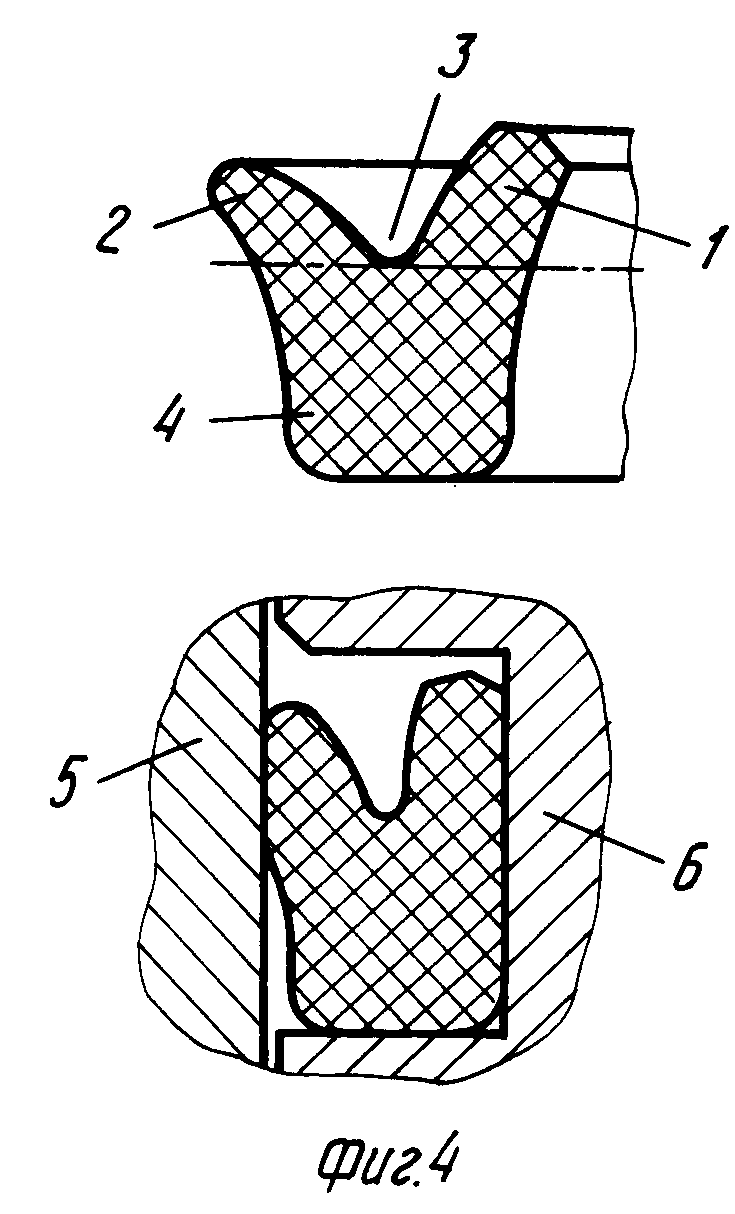

Поперечные сечения вариантов V-образной манжеты в свободном состоянии и деформированной в уплотняемом зазоре изображены на чертеже, где на фиг. 1 - симметричная манжета для уплотнения цилиндра (поршня) и штока (гнезда в корпусе); на фиг. 2 - асимметричная манжета для уплотнения цилиндра и поршня, монтируемая без конусной оправки или заходной фаски на цилиндре; на фиг. 3 - асимметричная манжета для уплотнения штока и гнезда корпуса; на фиг. 4 - асимметричная манжета для уплотнения цилиндра и поршня, при монтаже которой возможно использование заходной конусной оправки или фаски на цилиндре.

Манжета состоит из внутренней уплотняющей кромки 1 и наружной уплотняющей кромки 2, разделенных конусной развилкой 3, и опорной части 4. Уплотняющие кромки 1 и 2 выполнены переменной ширины (толщины), плавно увеличивающейся от конца кромки к месту сочетания кромки с опорной частью 4. Суммарная ширина в сечении кромок 1 и 2 и ширина уплотняемого зазора, суммарная ширина уплотняемых кромок 1 и 2 на уровне вершины конуса развилки 3 (штрих-пунктирная линия А-А) на 4-15% больше ширины зазора между уплотняемыми подвижной 5 (цилиндр, шток) и неподвижной 6 (канавка поршня, гнездо корпуса) поверхностями.

Профиль сечения уплотняющих кромок может быть образован как прямыми (кромки 1 и 2 на фиг. 1, кромка 2 на фиг. 2), так и изогнутыми (кромка 1 на фиг. 2, кромки 1 и 2 на фиг. 3, 4) линиями. Например, профили изогнутых кромок на фиг. 2- 4 выполнены расходящимися дугами окружностей, плавно переходящими в контур опорной части 4 так, что кромка обращена к уплотняемой ею поверхности вогнутой стороной.

Диаметр конца внутренней уплотняющей кромки 1 меньше диаметра уплотняемой поверхности канавки поршня 6 (см. фиг. 2, 4) или штока (см. фиг. 3) на 5-15% . У манжеты для уплотнения цилиндра 5 (см. фиг. 2, 4) диаметр внутренней поверхности опорной части 4 на 2-10% меньше уплотняемой поверхности канавки поршня 6. У манжеты, при монтаже которой в случае необходимости возможно применение заходной оправки или выполнение на торце цилиндра конусной заходной фаски требуемого размера, диаметр конца наружной кромки 2 манжеты, предварительно надетой на поршень или шток, на 3-10% больше диаметра уплотняемой поверхности гнезда корпуса 6 ( см. фиг. 3) или цилиндра 5 (см. фиг. 4). В случае невозможности выполнить на торце цилиндра заходную конусную фаску или использовать заходную конусную оправку при монтаже манжеты в положении "раствором кромок вперед" диаметр конца наружной кромки манжеты, уплотняющей цилиндр, должен быть не меньше ее наружного диаметра на уровне вершины конуса развилки 3.

Диапазоны деформаций элементов вариантов манжеты в посадочном месте определены экспериментально и обусловлены тем, что при деформациях меньше предлагаемых соответствующих минимальных пределов степень герметичности и надежность фиксации манжеты незначительно отличаются от уровня показателей известных манжет, причем это отличие быстро исчезает вследствие накопления остаточных деформаций, воздействия рабочей среды и низкой температуры. При повышении степени деформаций больше соответствующих максимальных пределов предлагаемых диапазонов наблюдается чрезмерное увеличение потерь на трение (падение чувствительности устройств) и абразивного износа, набухания (с опасностью заклинивания подвижного соединения), накопления остаточных деформаций с соответствующими снижением надежности и долговечности герметизации, а также требуется приложение значительных усилий при монтаже (особенно в случае манжет больших размеров).

Манжета благодаря сочетанию эффекта самоуплотнения кромок (вследствие сохранения в уплотняемом зазоре развилки 3 между кромками 1 и 2) и дополнительного герметизирующего и фиксирующего участка (сжатия на 4-15% участка на уровне вершины конуса развилки 3) обладает повышенной (особенно при низкой температуре и большом давлении рабочей среды) герметизирующей способностью и долговечностью, не уступая по надежности фиксации в посадочном месте. Кроме того, у нее пониженные потери на трение, так как площадь контакта с уплотняемой поверхностью сжатого участка на уровне вершины развилки 3 манжеты значительно меньше.

Выполнение предлагаемой манжеты с сочетанием предлагаемых оптимальных диапазонов радиальных (продольных) деформаций составляющих ее элементов (уплотняющих кромок 1 и 2, внутренней поверхности опорной части 4) дополнительно существенно повышает стабильность уровня герметизирующей способности, морозостойкости и долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на морозостойкость манжет | 1979 |

|

SU873002A1 |

| Поршневое уплотнение | 1986 |

|

SU1328628A1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2010 |

|

RU2440527C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИНТЕНСИВНОСТИ ТОРМОЖЕНИЯ ВАГОНОВ НА ЗАМЕДЛИТЕЛЯХ СОРТИРОВОЧНЫХ ГОРОК | 1989 |

|

RU2013265C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШТОКА ПОРШНЯ | 2003 |

|

RU2250403C2 |

| Уплотнение | 1979 |

|

SU892066A1 |

| УПЛОТНЕНИЕ ГИДРАВЛИЧЕСКОГО И ПНЕВМАТИЧЕСКОГО ЦИЛИНДРА ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2011 |

|

RU2478856C1 |

| КЛАПАННОЕ УПЛОТНЕНИЕ | 2006 |

|

RU2344326C2 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2265767C1 |

| УПЛОТНЕНИЕ ПОРШНЯ | 2004 |

|

RU2269050C1 |

Сущность изобретения: внутренняя и наружная уплотняющие кромки разделены конусной развилкой. У опорной части суммарная ширина поперечного сечения части длины уплотняющих кромок больше ширины уплотняемого зазора. Суммарная ширина сечения уплотняющих кромок на уровне вершины конусной развилки на 4-15% больше ширины уплотняемого зазора. 2 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Уплотнительная манжета | 1987 |

|

SU1610164A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-01-27—Публикация

1992-05-26—Подача