Изобретение касается контактной планки.

Известно устройство с признаками пп. 1 и 2, в котором топливные клапанные форсунки установлены в отдельных установочных отверстиях топливного распределителя и совместно электрически контактируют посредством контактной планки. Ряд штекерных колодок, количественно соответствующих числу топливных клапанных форсунок, в которых расположены первые электропроводные контактные элементы, соединяемые с вторыми электропроводными контактными элементами, жестко соединены с контактной планкой. Так как установочные отверстия в топливном распределителе, гнезде штекерных колодок в контактной планке, а также закрепленные в штекерных колодках первые электропроводные контактные элементы и вторые электропроводные контактные элементы топливных клапанных форсунок имеют допуски на отклонение от формы и расположения, при соединении контактной планки с топливными клапанами форсунками происходит смещение между вторыми электропроводными контактными элементами топливных клапанных форсунок и первыми электропроводными контактными элементами штекерных колодок, расположенных в контактной планке. Если контактная планка, топливный распределитель и штекерные колодки выполняют из синтетического материала, то необходимо принимать во внимание большие технологические обусловленные допуски на отклонение от формы и расположения. Тогда при монтаже существует опасность деформирования и повреждения первых электропроводных контактных элементов и вторых электропроводных контактных элементов и/или контактной планки, штекерных колодок и/или топливных клапанных форсунок. Таким образом в таком случае не обеспечивается надежность известного устройства в работе после соединения топливных клапанных форсунок и контактной планки. Кроме того, смещения между вторыми электропроводными контактными элементами топливных клапанных форсунок и первыми электропроводными контактными элементами контактной планки приводят к большим требуемым сборочным усилиям между контактными элементами.

Напротив, соответствующая изобретению контактная планка с отличительными признаками п.1 формулы изобретения имеет преимущество, заключающееся в том, что штекерные колодки, смонтированные с возможностью плавающего перемещения в контактной планке в горизонтальном и вертикальном направлениях, делают возможной компенсацию допусков на отклонение от формы и расположения между совместно контактирующими электрически возбуждаемыми агрегатами и контактной планкой. Таким образом, штекерные колодки, еще подвижные после монтажа в контактной планке, могут выравниваться в соответствии с положением вторых электропроводных контактных элементов электрически возбуждаемых агрегатов.

Вследствие этого получается соединение контактной планки, имеющей штекерные колодки, с электрически возбуждаемыми агрегатами с меньшими деформациями и сборочными усилиями между первыми электропроводными контактными элементами контактной планки и вторыми электропроводными контактными элементами, так что эффективно предотвращаются повреждения в процессе сборки также и контактной планки или электрически возбуждаемых агрегатов.

Устройство с признаками п.2 формулы изобретения делает возможным совместное электрическое контактирование топливных клапанных форсунок, расположенных в топливном распределителе, с преимуществами, уже указанными выше со ссылкой на п. 1 формулы изобретения. Смещения, возникающие вследствие допусков на отклонения от формы и расположения, через установочные отверстия топлив его распределителя между топливными клапанными форсунками, первыми и вторыми электропроводными контактными элементами, а также штекерными колодками компенсируются посредством штекерных колодок, установленных с возможностью плавающего перемещения в контактной плавке в горизонтальном и вертикальном направлениях.

Благодаря мерам, приведенным в пп. формулы изобретения, являющихся зависимыми по отношению к п.1, соответственно п.2 формулы изобретения, возможны предпочтительные усовершенствованные варианты исполнения и улучшения контактной планки, указанной в пп.1 и 2 формулы изобретения.

Для исполнения штекерной колодки, установленной с возможностью плавающего перемещения в контактной плавке в горизонтальном и вертикальном направлениях, предпочтительным является закрепление на контактной планке удерживающего элемента, который проходит через сквозное отверстие штекерной колодки с радиальным зазором и осевым промежутком и головкой ограничивает осевую подвижность штекерной колодки по отношению к контактной планке.

Для наиболее простого соединения штекерного корпуса и контактной планки является преимущественным, если штекерная колодка на средней части основания, выполненного для установки штекерной колодки установочного отверстия контактной планки, удерживается с помощью удерживающего элемента, закрепленного в глухом отверстии средней части основания.

Однако предпочтительное соединение также получается, если штекерная колодка вставлена в выполненное для установки штекерной колодки установочное отверстие контактной планки и соединена посредством стопорно-фиксаторного соединения с контактной планкой.

Особенно предпочтительно, если на штекерной колодке выполнен по меньшей мере один позиционирующий выступ, устанавливающий положение агрегата, соответственно топливной клапанной форсунки, по отношению к штекерной колодке, который проходит от периферии штекерной колодки в осевом направлении установочного отверстия и взаимодействует по меньшей мере с одной выемкой, расположенной на агрегате, соответственно на топливной клапанной форсунке, так что получается простое и точное позиционирование агрегата, соответственно топливной клапанной форсунки, по отношению к штекерной колодке. Вследствие этого эффективно предотвращается деформирование или повреждение первых электропроводных контактных элементов или вторых электропроводных контактных элементов агрегата, соответственно топливной клапанной форсунки.

Однако для простого и точного позиционирования агрегата, соответственно топливной клапанной форсунки, по отношению к штекерной колодке также предпочтительно, если на штекерной колодке выполнена по меньшей мере одна выемка, которая взаимодействует по меньшей мере с одним позиционирующим выступом, приформованным к агрегату, соответственно топливной клапанной форсунке.

Асимметричное по отношению к продольной оси контактной планки исполнение по меньшей мере двух позиционирующих выступов и по меньшей мере двух выемок на агрегате, соответственно на топливной клапанной форсунке, имеет преимущество, заключающееся в том, что при соединении первых электропроводных контактных элементов штекерной колодки с вторыми электропроводными контактными элементами агрегата, соответственно топливной клапанной форсунки, они делают возможным только одно позиционирование агрегата, соответственно топливной клапанной форсунки, по отношению к штекерной колодке, и тем самым служит в качестве защиты от перепутывания полюсов для электрического контактирования.

Из соображений экономичного изготовления и электрического изолирования предпочтительно контактную планку, а также штекерные колодки изготовлять из синтетического материала. Большие технологически обусловленные допуски на отклонения от формы и расположения, возникающие при использовании синтетических материалов, могут быть компенсированы с помощью штекерных колодок, установленных с возможностью горизонтального и вертикального перемещения. При неподвижном расположении штекерных колодок, как это описано в выложенной заявке ФРГ N 3730571, невозможно компенсировать возникающие большие допуски, так что применение контактной планки, выполненной из синтетического материала, является проблематичным.

Особенно предпочтительно, если первые электропроводные контактные элементы закреплены в штекерных отверстиях штекерной колодки путем фиксирования посредством фиксаторных выступов, выполненных на первых электропроводных контактных элементах, так что получается легко осуществляемое и надежное соединение между первыми электропроводными контактными элементами и штекерной колодкой.

Для того чтобы зафиксировать положение электрического провода, проходящего в контактной планке, выполненной из синтетического материала, и электропроводного соединенного с первыми электропроводными контактными элементами, предпочтительно, если электрический провод соединен с контактной планкой.

Особенно предпочтительно, если электрический провод по меньшей мере в одном опорном месте контактной планки путем зачеканки материала контактной планки соединен посредством ультразвуковой сварки с контактной планкой, так что получается просто осуществляемое и надежное соединение между электрическим проводом и контактной планкой.

Для выполнения компактной и вызывающей малые производственные затраты соответствующей изобретению системы впрыскивания топлива предпочтительно, если топливный распределитель в известной степени интегрирован во впускной трубопровод или в головку цилиндра двигателя внутреннего сгорания, таким образом там имеются требуемые топливопроводы и отверстия для установки клапанов.

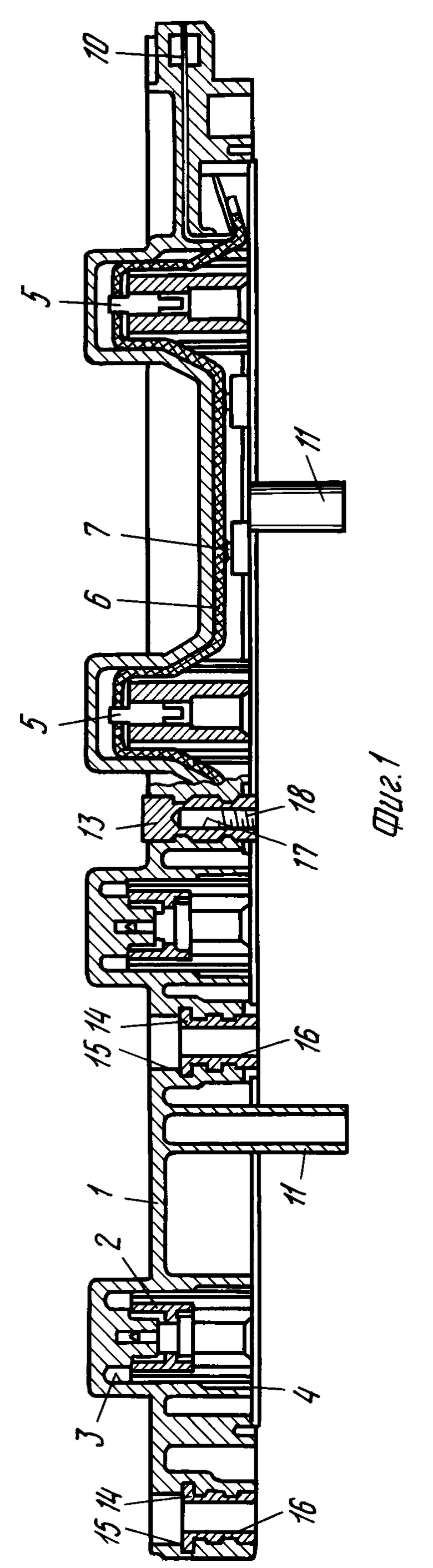

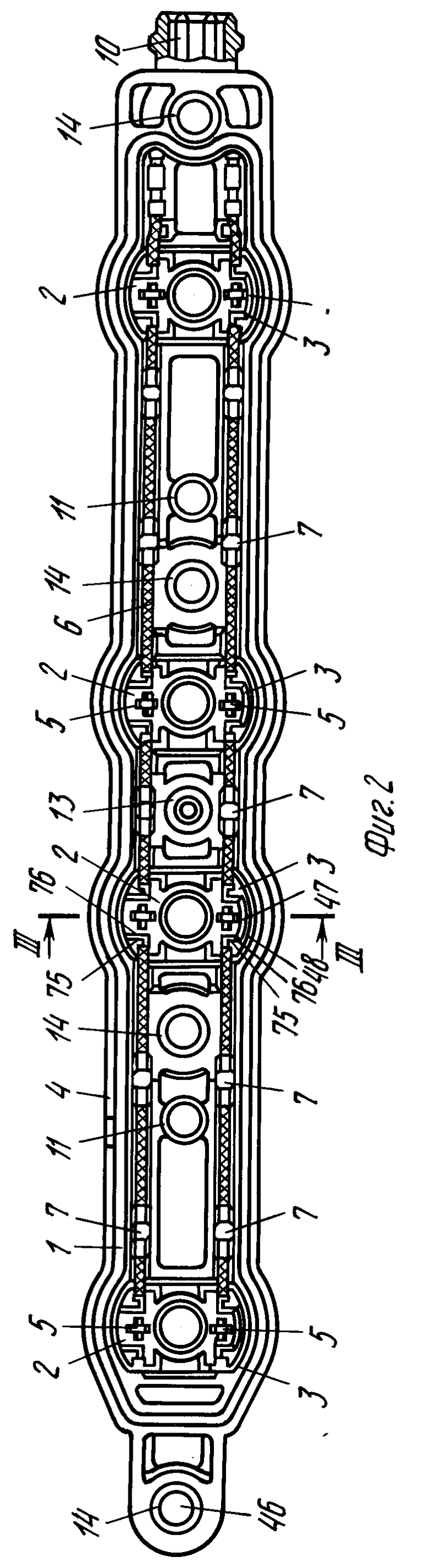

На фиг.1 и 2 показана выполненная в соответствии с изобретением контактная планка; на 3 - крепление штекерной колодки на контактной планке согласно разрезу III-III на фиг.2; на фиг.4 и 5 - верхняя часть корпуса топливной клапанной форсунки, соединяемой со штекерной колодкой; на фиг.6 - топливный распределитель с расположенными в нем топливными клапанными форсунками, которые совместно электрически контактируются с помощью контактной планки.

Контактная планка 1 для совместного электрического контактирования нескольких электрически возбуждаемых агрегатов двигателя внутреннего сгорания выполнена например, из синтетического материала. В контактной планке 1 расположены штекерные колодки 2, которые соответственно приданы электрически возбуждаемом агрегату и служат для его электрического контактирования. Для этого в контактной планке 1 для каждой штекерной колодки 2 предусмотрено установочное глухое отверстие 3, открытое к контактной планке 4. В штекерной колодке 2, изготовленной из электроизолирующего материала, расположены первые электропроводные контактные элементы 5, которые электропроводно соединены с электрическими проводами 6, расположенными в контактной планке 1. Электрические провода 6 могут, например, быть выполнены лентообразными. Каждый электрический провод 6 соединен с контактной планкой 1, например, посредством расположенного между каждым установочным отверстием 3 опорным местом 7 контактной планки 1, причем каждое опорное место 7 образуется путем зачеканивания материала контактной планки посредством ультразвуковой сварки.

Например, на одном из концов в продольном направлении на контактной планке 1, кроме того, расположен присоединительный штекер 10, с помощью которого соединены отдельные электрические провода 6 и через который могут вводиться от электронного управляющего прибора известной конструкции (не показан) электрические управляющие сигналы для электрически возбуждаемых агрегатов. Таким образом, все электрические провода 6 проходят от присоединительного штекера 10 к отдельным штекерным колодкам 2 внутри контактной планки 1 и там ответвляются к отдельным первым электропроводным контактным элементам 5. Из торцовой поверхности 4 планки выступают на некотором осевом расстоянии одна от другой две направляющие консоли 11, которые предпочтительно приформовывают при изготовлении контактной планки 1. Для соединения контактной планки 1, например, с топливным распределителем, впускным газопроводом или головкой цилиндра двигателя внутреннего сгорания в контактной планке, представленной в качестве примера исполнения, во время изготовления формуют крепежные втулки 13 и 14, которые являются открытыми по меньшей мере на стороне, повернутой к торцовой поверхности планки 4. Крепежные втулки 13 и 14 выполнены, например, из металла. Крепежная втулка 13 имеет глухое отверстие 17, снабженное внутренней резьбой 18, в то время как в обе стороны открытые крепежные втулки 14 в сочетании с концентрическими по отношению к крепежным втулкам 14 отверстиями 15 контактной планки 1 образуют крепежные отверстия 16 в контактной планке 1.

На фиг.3 в сильно увеличенном масштабе показан пример соответствующего изобретению соединения штекерной колодки 2, выполненной, например, из синтетического материала, и контактной планки 1, выполненной из синтетического материала. Ступенчатый удерживающий элемент 19, который, например, изготовлен из синтетического материала и имеет, исходя из головки 20, среднюю область 21, имеющую меньший диаметр, чем диаметр головки 20, а также вершину 22, имеющую меньший диаметр, чем диаметр средней части 21, направляется ступенчатым, выполненным концентричным по отношению к продольной оси 25 штекера штекерной колодки, сквозным отверстием 26 штекерной колодки 2 и своей вершиной 22 вставлен в проходящее концентрично к продольной оси 27 гнездо установочного отверстия 3 контактной планки 1, глухое отверстие 28 средней части 29 основания установочного отверстия 3 и в представленном примере исполнения посредством ультразвуковой сварки так соединен с глухим отверстием 28, что удерживающий элемент 19 первым буртиком 31 элемента средней области 21 прилегает в осевом направлении к торцовой поверхности 32 средней части 29 основания. Средняя часть 29 основания выступает в осевом направлении по отношению к основанию 35 установочного отверстия 3 контактной планки 1 и имеет, например, кольцеобразную поверхность поперечного сечения.

Для соединения штекерной колодки 2 с контактной планкой 1 также возможно, чтобы вершина 22 удерживающего элемента 19 на своей периферии была снабжена резьбой и ввинчивалась в также снабженное резьбой глухое отверстие 28 средней части 29 основания.

В осевом направлении между вторым буртиком 36 элемента головки 20, как показано на фиг.3, и отвернутой от глухого отверстия 28 торцовой поверхностью 37 среднего сужения 38 поперечного сечения ступенчатого сквозного отверстия 26 предусмотрен осевой промежуток 39, так что штекерная колодка 2 может перемещаться с зазором в осевом, соответственно, вертикальном направлении по отношению к удерживающему элементу 19, соединенному с контактной планкой 1, и тем самым по отношению к контактной планке 1. Осевой промежуток 34, существующий между буртиком 33, образованным на переходе от сужения 38 поперечного сечения к области 41 сквозного отверстия 26, и средней частью 29 основания больше, чем осевой промежуток 39. Этот осевой промежуток 39 ограничивается прилеганием отвернутой от головки 20 удерживающего элемента 19 штекерной торцовой поверхности 40 штекерной колодки 2 к основанию 35.

В радиальном направлении между ступенчатым сквозным отверстием 26, его отвернутой от основания 35 области 41 и периферией кольцеобразной средней части 29 основания предусмотрен зазор 42. Кроме того, предусмотрен радиальный зазор 43 между сужением 38 поперечного сечения и средней областью 21, а также радиальный зазор 44 между головкой 20 и окружающей головку 20 областью 45 сквозного отверстия 26. Вследствие этого штекерная колодка 2 может свободно перемещаться в радиальном, соответственно горизонтальном направлении по отношению к удерживающему элементу 19 и тем самым также по отношению к контактной планке 1.

Также возможно стопорно-фиксаторное соединение или другое соединение между штекерной колодкой 2 и контактной планкой 1, чтобы обеспечить соответствующую изобретению горизонтальную и вертикальную подвижность штекерной колодки 2 по отношению к контактной планке 1.

В примере исполнения, представленном на фиг.2 и 3, к концу, отвернутому от штекерной торцовой поверхности 40 штекерной колодки 2, приформованы четыре позиционирующих выступа 47, имеющих многоугольную форму поперечного сечения, которые расположены на некотором расстоянии один от другого так, что по два позиционирующих выступа 47 находятся на одной стороне продольной оси 46 планки, а именно симметрично по отношению к линии III-III, которая проходит через первые электропроводные контактные элементы 5. Позиционирующие выступы 47 имеют, например, прямоугольную форму и имеют в продольном направлении контактной планки 1 параллельные поверхности 75 и перпендикулярно расположенные к ним параллельные поверхности 76. Однако позиционирующие выступы 47 могут быть выполнены закругленными.

На штекерной колодке 2 выполнена соединительная перемычка 48, которая соединяет два позиционирующих выступа 47, расположенных на стороне продольной оси 46 планки, на их конце, отвернутом от продольной оси 46 планки, так что их обе поверхности 76 являются более короткими, чем поверхности 76, проходящие на другой стороне продольной оси 46 планки, которые заканчиваются открытыми на конце штекерной колодки. Таким образом по отношению к продольной оси 46 контактной планки 1 поверхности 76 и тем самым позиционирующие выступы 47 выполнены асимметрично друг к другу на различных сторонах продольной оси 46 планки. Аналогичным образом поверхности 46 позиционирующих выступов 47 могли бы быть также расположены так, что они имели бы на одной стороне продольной оси 46 планки меньший промежуток по отношению друг к другу, чем на другой стороне.

Также возможно на конце, отвернутом от штекерной торцовой поверхности 40 штекерной колодки 2, выполнить выемки, которые взаимодействуют с позиционирующими выступами, выполненными на корпусе электромагнитно-возбуждаемого агрегата. Для ассиметричного выполнения штекерной колодки 2 по отношению к продольной оси 46 контактной планки 1 эти выемки выполняют различными путем придания им различных геометрических размеров. Позиционирующие выступы на корпусе электрически возбуждаемого агрегата, соединяемого со штекерной колодкой, в таком случае выполнены так, что они могут вводиться в эти выемки.

Штекерная колодка 2 имеет, например, два открытых в обе стороны ступенчатых штекерных отверстия 49, в которых путем фиксирования закрепляются по одному первому электропроводному контактному элементу 5 посредством, например, двух фиксирующих выступов 50, выполненных на первом электропроводном контактном элементе 5.

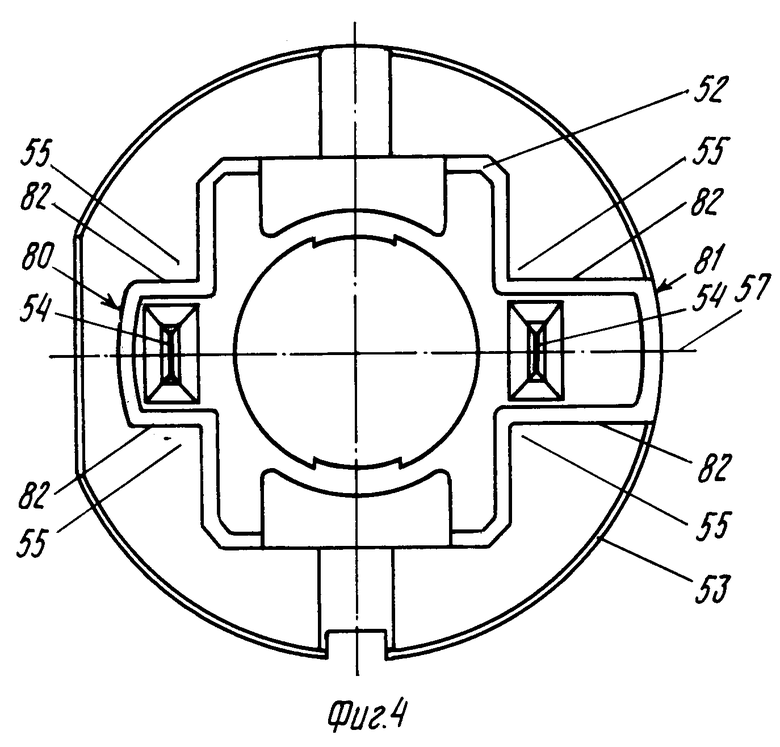

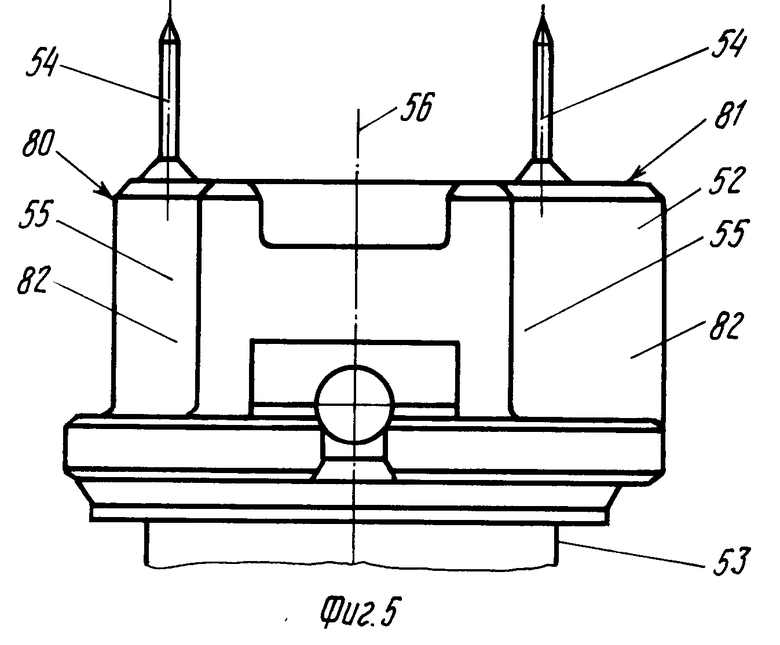

На фиг. 4 и 5 в качестве примера для электрически возбуждаемого агрегата двигателя внутреннего сгорания представлена верхняя часть 52 корпуса топливной клапанной форсунки 53. Верхняя часть 52 корпуса имеет, например, два вторых электропроводных контактных элемента 54, которые могут быть электропроводно соединены с первыми электропроводными контактными элементами 5 штекерной колодки 2. Для позиционирующих выступов 47 штекерной колодки 2 на верхней части 52 корпуса топливной клапанной форсунки 53 выполнены выемки 55, с которыми могут взаимодействовать позиционирующие выступы 47. В соответствии с асимметрично выполненными по отношению к продольной оси 46 контактной планки 1 позиционирующими выступами 47 в сочетании с соединительной перемычкой 48 требуется, чтобы выемки 55 на верхней части 52 корпуса были также выполнены асимметричными по отношению к линии, проходящей перпендикулярно к соединительной линии 57 обоих электропроводных контактных элементов 54. Вследствие этого выемки 55 должны иметь пространство для установки позиционирующих выступов 47 и соединительной перемычки 48. Таким образом, получаются, например, два выступа 80 и 81, которые окружают контактные элементы 54 и находятся на соединительной линии 57. Выступы 80 и 81 имеют параллельные поверхности 82, проходящие в направлении оси 56 топливной клапанной форсунки и расположенные на таком расстоянии друг от друга, что выступы 80 и 81 топливной клапанной форсунки 53 могут быть введены между позиционирующими выступами 47 штекерной колодки 2. С этой целью кроме того параллельные поверхности 82 выступа 80 выполнены в направлении соединительной линии 57 короче, чем параллельные поверхности 82 выступа 81 в этом направлении, так что выступы 80 и 81 выполнены асимметрично относительно оси 56 топливной клапанной форсунки.

Исполнение штекерной колодки 2, обусловленное соединительной перемычкой 48 и асимметричное относительно продольной оси 46 планки, а также соответствующее исполнение верхней части 52 корпуса обеспечивают эффективную защиту от перепутывания полюсов для топливной клапанной форсунки 53, так что топливная клапанная форсунка 53 не может быть соединена со штекерной колодкой 2, будучи повернутой на 180о.

Описанный и представленный вариант исполнения верхней части 52 корпуса топливной клапанной форсунки 53, может быть, например, достигнут путем по меньшей мере частичной облицовки корпуса форсунки синтетическим материалом методом экструзии.

Вместо плоских контактных элементов, показанных на чертежах, также можно предусмотреть круглые или иначе выполненные контактные элементы.

На фиг. 6 представлен топливный распределитель 60, соответствующий топливному распределителю, описанному в выложенной заявке ФРГ N 3730571, в ступенчатых отверстиях 61 которого, служащих для установки форсунок и выполненных на некотором расстоянии друг от друга, расположено по одной топливной клапанной форсунке 53, которая окружена отверстием 61 для установки форсунки, являющимся открытым на обоих концах. Топливная клапанная форсунка 53 соединена по меньше мере с одним топливопроводом, проходящим в топливном распределителе 60. Подвод и отвод топлива в топливный распределитель 60 и соответственно из топливного распределителя 60 происходит, например, посредством двух присоединительных штуцеров 63 и 64 топливного распределителя 60. Системное давление топлива в топливном распределителе 60 известным образом регулируют с помощью регулятора 65 давления, расположенного в топливном распределителе 60. Контактная планка 1 так соединена с топливным распределителем 60, что ею перекрываются отверстия 61 для установки форсунки и топливные клапанные форсунки 53 в ней удерживаются. Направляющие консоли 11 контактной планки 1 служат для упрощения монтажа контактной планки 1 и топливного распределителя 60 и взаимодействуют с монтажными отверстиями 66 топливного распределителя 60. Концентрично к крепежным отверстиям 16, выполненным в контактной планке 1 и являющимся открытыми в обе стороны, в топливном распределителе 60 выполнены открытые в обе стороны крепежные отверстия 67, например, посредством крепежных втулок 68, расположенных в топливном распределителе 60. С помощью этих отверстий, проходящих как через топливный распределитель 60, так и через контактную планку 1, деталь, состоящая из топливного распределителя 60 и контактной планки 1, может быть совместно закреплена на впускном трубопроводе и на головке цилиндра двигателя внутреннего сгорания. Для предварительного монтажа топливного распределителя 60 и контактной планки 1, как представлено в примере исполнения, концентрично к имеющему внутреннюю резьбу 18 глухому отверстию 17 крепежной втулки 13 в топливном распределителе 60 выполнено сквозное отверстие 71, например, посредством крепежной втулки 72. На отвернутой от контактной планки 1 торцовой стороне крепежной втулки 72 находится головка болта 73, который ввинчен во внутреннюю резьбу 18 глухого отверстия 17 контактной планки 1 и таким образом соединяет вместе контактную планку 1 и топливный распределитель 60.

Топливные контактные форсунки 53, расположенные в топливном распределителе 60, могут впрыскивать топливо, например, непосредственно в цилиндр двигателя внутреннего сгорания или во впускной трубопровод двигателя внутреннего сгорания.

Также можно расположить топливные клапанные форсунки 53 непосредственно на впускном трубопроводе, имеющем установочные отверстия для топливных клапанных форсунок, а также присоединительные штуцеры и трубопроводы для снабжения топливом, или на выполненной таким же образом головке цилиндра, и обеспечить совместное электрическое контактирование топливных клапанных форсунок с предлагаемой контактной планкой 1.

Предлагаемая контактная планка 1 делает возможной подвижность штекерной колодки 2 по отношению к контактной планке 1 как в горизонтальном, так и в вертикальном направлениях. Таким образом могут быть компенсированы допуски на отклонение формы и расположения между первыми электропроводными контактными элементами 5 штекерной колодки 2 и вторыми электропроводными контактными элементами 54, например, топливных клапанных форсунок 53. Однако предлагаемая контактная планка 1 пригодна также и для контактирования других электрически возбуждаемых агрегатов, например свечой зажигания двигателя внутреннего сгорания с принудительным зажиганием или свечой накаливания самовоспламеняющегося двигателя внутреннего сгорания.

Изобретение относится к электротехнике, в частности к контактным планкам штекерных колодок. В предлагаемой контактной планке штекерные колодки соединены с возможностью плавающего перемещения в горизонтальном и вертикальном направлениях, например, соответственно со средней частью основания установочного отверстия контактной планки так, что компенсируются смещения, возникающие между первыми и вторыми электропроводными контактными элементами и предотвращаются повреждеия. Исполнение контактной планки особенно пригодно для совместного электрического контактирования электрически приводимых в действие топливных клапанных форсунок. 2 с. и 10 з.п.ф-лы, 6 ил.

| Заявка ФРГ N 3730571, кл.H 01R 13/00, 1989. |

Авторы

Даты

1995-01-27—Публикация

1991-10-08—Подача