Уровень техники

Настоящее изобретение относится к клапану с электромагнитным приводом согласно ограничительной части основного пункта формулы изобретения.

Из заявки DE-OS 4008675 уже известна игла для клапана с электромагнитным приводом, состоящая из якоря, запорного элемента и выполненной в виде втулки соединительной детали, соединяющей якорь с имеющим, например, сферическую форму запорным элементом, причем жесткие соединения отдельных элементов иглы обеспечиваются, например, путем лазерной сварки. Якорь охватывает соединительную деталь полностью в радиальном и по меньшей мере частично в осевом направлениях, поскольку соединительная деталь закреплена в сквозном продольном отверстии якоря. В самой соединительной детали также имеется внутреннее продольное сквозное отверстие, через которое топливо может протекать в направлении запорного элемента, выходя затем вблизи запорного элемента через предусмотренные в стенках соединительной детали, выполненные в радиальном направлении поперечные отверстия. Трубчатая соединительная деталь по всей своей осевой длине имеет постоянный диаметр, и, следовательно, в осевом направлении ее поперечное сечение имеет круглую форму, которое прерывается только узкой продольной канавкой и поперечными отверстиями.

Из заявки DE-OS 4420176 F 16 K 31/06 уже известен клапан с электромагнитным приводом, имеющий иглу, также состоящую из якоря, запорного элемента и соединительной детали, соединяющей обе детали иглы. При этом соединительная деталь изготавливается из фасонной заготовки, а поток текучей среды может проходить только вне профиля. Ребра профиля этой фасонной соединительной детали выполнены таким образом, что они образуют крестообразное, Y-образное, треугольное сечение, сечение в форме кругового сегмента и другие. Такие изготавливаемые из фасонных заготовок соединительные детали имеют массивную конструкцию, вследствие чего игла клапана обладает сравнительно большой массой.

Кроме того, из заявки EP-OS 0690224 F 02 M 62/04 уже известна клапанная форсунка для впрыскивания топлива, имеющая распылительное отверстие, которое у смонтированной форсунки расположено уже внутри впускного канала, что позволяет осуществлять впрыскивание практически непосредственно на впускной клапан двигателя внутреннего сгорания, предотвращая смачивание стенок. Вынос вперед точки впрыскивания увеличивает при определенных условиях вследствие удлинения отдельных деталей массу и габариты клапанной форсунки.

Преимущества изобретения

Преимущество предлагаемого согласно изобретению клапана с электромагнитным приводом с отличительными признаками основного пункта формулы изобретения по сравнению с уровнем техники заключается в том, что простым и экономичным способом достигается снижение массы клапана по сравнению с клапанами того же типоразмера. Согласно изобретению это обеспечивается за счет того, что в качестве соединительной детали иглы клапана использована изготовленная гибкой в штампе листовая деталь, имеющая на большей части своей осевой длины незамкнутый и отличный в сечении от формы круглого кольца профиль с меньшим внешним периметром по сравнению с периметрами имеющего форму круглого кольца профиля на концах соединительной детали, соответственно от профилей известных сравнимых соединительных деталей или игл клапанов. Другим преимуществом предлагаемой иглы клапана является возможность простого изготовления с помощью гибки и рельефной формовки. За счет изготовления соединительной детали профилированной ее масса может быть снижена примерно на 30% по сравнению с соединительными деталями, выполненными по всей длине трубчатыми и имеющими в сечении форму круглого кольца, соответственно масса может быть снижена в еще большей степени по сравнению с иглами клапанов массивной конструкции. Эта экономия массы имеет особое значение для удлиненных клапанов с существенно вынесенной вперед точкой впрыскивания. Таким образом, зона впрыскивания существенно дальше выступает, например, во впускной канал двигателя внутреннего сгорания. Впрыскивание, точно направленное на один или несколько впускных клапанов, позволяет простым образом предотвратить смачивание стенок впускного трубопровода, благодаря чему в двигателе снижается выброс отработавших газов и расход топлива. Поскольку нагрузки, приводящие к износу седла клапана, пропорциональны массе иглы клапана, за счет уменьшения массы может быть достигнуто значительное снижение износа седла клапана.

Предпочтительные варианты выполнения указанного в основном пункте клапана представлены в зависимых пунктах.

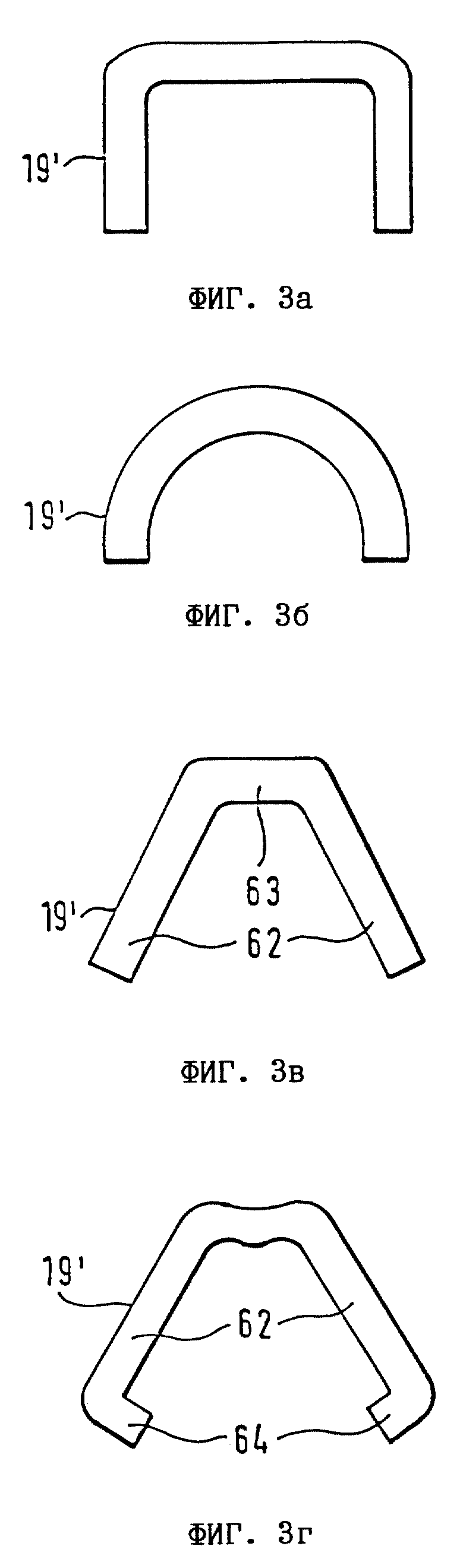

Для соединительной детали иглы клапана особенно пригодны профили с П-, С-, V-образным сечением, а также сечением в форме хомута. Соединительные детали такой формы обладают высокой устойчивостью к нагрузкам на изгиб и продольный изгиб.

Другие удлиненные детали клапана также предпочтительно выполнять с максимально малой массой. Поэтому в качестве опоры седла клапана особенно пригодна тонкостенная немагнитная трубчатая втулка, во внутреннем продольном отверстии которой в осевом направлении перемещается игла клапана.

Чертежи

Ниже изобретение более подробно поясняется на примерах его выполнения со ссылкой на упрощенные чертежи, на которых показано:

на фиг. 1 - пример выполнения предлагаемой согласно изобретению клапанной форсунки,

на фиг. 2 - сечение иглы клапана и опоры седла клапана плоскостью II-II по фиг. 1 и

на фиг 3а-3г - примеры выполнения профилей соединительных деталей с П-, С-, V-образным сечением и сечением в форме хомута.

Описание примеров выполнения

Представленный в качестве примера на фиг. 1 клапан с электромагнитным приводом, выполненный по типу клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием, имеет окруженный катушкой 1 обмотки возбуждения и служащий впускным патрубком для подачи топлива трубчатый сердечник 2 в качестве так называемого внутреннего полюса. В каркасе 3 расположена обмотка возбуждения катушки 1, и этот каркас в сочетании с сердечником 2 обеспечивает особую компактность клапанной форсунки в зоне катушки 1. Сердечник 2 выполнен ступенчатым и имеет в зоне размещения катушки 1 уступ 5, служащий упорной поверхностью для якоря 6. В отличие от известных клапанных форсунок сердечник 2 проходит далее за уступ 5 в направлении течения потока, благодаря чему расположенную ниже по ходу потока за узлом катушки обмотки возбуждения и выполненную в виде втулки опору 10 для седла клапана не требуется соединять с сердечником 2 в зоне уступа 5. Начиная от уступа 5, сердечник 2 имеет также трубчатый магнитный дроссельный участок 13, но со значительно более тонкой стенкой по сравнению с толщиной остальной стенки сердечника 2. К дроссельному участку 13 ниже по ходу потока примыкает нижний конец 14 сердечника, который также имеет гораздо большую толщину стенки по сравнению с дроссельным участком 13.

Магнитный дроссельный участок 13 начинается от уступа 5 сердечника 2, проходя концентрично продольной оси 15 форсунки, вокруг которой, например концентрично, располагаются также сердечник 2 и опора 10 седла клапана. На этом участке, который у известных клапанных форсунок ниже по ходу потока примыкает непосредственно к концу сердечника, согласно уровню техники используются металлические немагнитные промежуточные детали, обеспечивающие магнитное разделение сердечника 2 и опоры 10 седла клапана. Благодаря выполнению сердечника 2 с магнитным дроссельным участком 13 можно отказаться от применения подобных немагнитных промежуточных деталей.

Через опору 10 седла клапана, служащую соединительной деталью и представляющую собой трубчатую тонкостенную втулку, проходит продольное отверстие 18, выполненное также концентрично продольной оси 15. В продольном отверстии 18 размещена предлагаемая согласно изобретению игла 19 клапана с удлиненной соединительной деталью 19', которая своим нижним по ходу потока концом 20 соединена, например сваркой, с запорным элементом 21, который выполнен, например, сферическим и по периметру которого предусмотрены, например, пять лысок 22 для прохождения текучей среды, в частности топлива. С нижним концом 14 сердечника 2 герметично соединена, например сваркой, выполненная в форме втулки опора 10 седла клапана, которая при этом в осевом направлении своим верхним участком 24 охватывает часть конца 14 сердечника.

Выполненная, например, из немагнитной стали опора 10 охватывает помимо конца 14 сердечника также расположенный на его противоположном конце образующий седло клапана элемент 29 (далее седельный элемент 29) с закрепленной на нем распылительной шайбой 34. Опора 10 выполнена удлиненной, а ее длина может составлять половину или даже более всей осевой длины клапанной форсунки. Такое выполнение опоры 10 позволяет существенно сместить вперед точку впрыскивания клапанной форсунки. При обычном расположении клапанной форсунки в двигателях внутреннего сгорания это означает, что ее нижний по ходу потока конец, а следовательно, ее зона дозирования и впрыскивания будет существенно выступать во впускной трубопровод. Благодаря этому с помощью точно направленного на один или несколько впускных клапанов впрыскивания можно практически полностью предотвратить смачивание стенок впускного трубопровода, а следовательно, снизить в двигателе выбросы отработавших газов.

Клапанная форсунка имеет выполненный известным образом привод, например электромагнитный. Для осевого перемещения иглы 19, включающей все перемещающиеся в продольном отверстии 18 детали, и тем самым для открытия клапанной форсунки против действия возвратной пружины 25, соответственно для ее закрытия служит электромагнитная цепь, состоящая из катушки 1 обмотки возбуждения, сердечника 2 и якоря 6. Якорь 6 соединен с соединительной деталью 19' на ее противоположном от запорного элемента 21 конце 40, например, сварным швом, и установлен на одной оси с сердечником 2. При этом якорь 6 по меньшей мере частично охватывает конец 40 соединительной детали 19'. В продольное отверстие 18 с расположенного ниже по ходу потока, обращенного в противоположную сторону от сердечника 2 конца опоры 10, вставлен, например цилиндрический, седельный элемент 29, который герметично соединен с этой опорой сваркой и имеет, например, жесткое седло 30 клапана.

Направляющей запорного элемента 21 при осевом перемещении иглы 19 вместе с якорем 6 вдоль продольной оси 15 форсунки служит направляющее отверстие 32 в седельном элементе 29. Направляющей для самого якоря 6 при его осевом перемещении служит сердечник 2, в частности зона магнитного дроссельного участка 13. С этой целью на наружной боковой поверхности якоря 6 можно предусмотреть, например, особо выполненную направляющую поверхность. Сферический запорный элемент 21 взаимодействует с сужающимся в направлении течения топлива в виде усеченного конуса седлом 30, выполненным на седельном элементе 29. Своим обращенным в противоположную от запорного элемента 21 сторону торцом седельный элемент 29 жестко соединен с распылительной шайбой 34, выполненной, например, чашечной формы. В распылительной шайбе 34 предусмотрено по меньшей мере одно или, например, четыре выполненных путем электроэрозионной обработки, штамповки или травления распылительных отверстия 35. На шайбе 34 выполнен крепежный буртик, который конически отогнут наружу таким образом, что он прилегает к образуемой продольным отверстием 18 внутренней стенке опоры 10, при этом имеет место его радиальное сжатие. Распылительная шайба 34 соединена со стенкой опоры 10, например, круговым и герметичным сварным швом, выполненным, например, с помощью лазера. Протекание топлива непосредственно во впускной трубопровод двигателя внутреннего сгорания, минуя распылительные отверстия 35, предотвращается с помощью сварных швов на распылительной шайбе 34.

Глубина, на которую седельный элемент 29 вместе с распылительной шайбой 34 утоплен в опору 10, определяет величину хода иглы 19. При этом одно из конечных положений иглы 19 при невозбужденной катушке 1 обмотки возбуждения задается упором запорного элемента 21 в седло 30, а другое конечное положение иглы 19 при возбужденной катушке 1 обмотки возбуждения определяется упором якоря 6 в выступ 5 сердечника 2. Катушка 1 окружена по меньшей мере одним выполненным, например, в виде скобы проводящим элементом 45, который служит ферромагнитным элементом и который охватывает катушку 1 по меньшей мере на части периметра, а также примыкает обоими своими концами ниже и выше дроссельного участка 13 к сердечнику 2, к которому он может быть, например, приварен, припаян, соответственно приклеен.

Клапан с электромагнитным приводом вне зоны опоры 10 седла клапана практически полностью заключен в пластмассовый литой корпус 50, проходящий в осевом направлении, начиная от сердечника 2, через участок, на котором расположена катушка 1 обмотки возбуждения и по меньшей мере один проводящий элемент 45, вплоть до опоры 10, причем по меньшей мере один проводящий элемент 45 полностью закрыт в осевом направлении и по периметру. На этом пластмассовом корпусе 50 в процессе литья совместно с ним формуется электрическая штекерная часть 52. С помощью этой штекерной части 52 обеспечивается электрический контакт катушки 1 и тем самым ее возбуждение.

Благодаря использованию относительно дешевой втулки в качестве опоры 10 седла клапана можно отказаться от применения обычных для клапанных форсунок токарных деталей, имеющих из-за своего большего наружного диаметра большие габариты и более дорогих в изготовлении в сравнении с опорой 10. Благодаря этому достигается особое преимущество, поскольку в тех случаях, когда точку впрыскивания, как и у рассматриваемого клапана, необходимо существенно вынести/сместить вперед, обеспечивается существенная экономия материала в сравнении с известными массивными опорами седла клапана или корпусами распылителя. Тонкостенную опору 10 можно изготавливать, например, глубокой вытяжкой с использованием при этом немагнитного материала, например коррозионностойкой хромоникелевой стали. Вблизи нижнего конца 55 пластмассового корпуса 50 на удлиненной опоре 10 выполнено образованное складкой и выступающее радиально наружу кольцевое утолщение 56. Конец 55 пластмассового корпуса 50 и кольцевое утолщение 56 вместе с наружной стенкой опоры 10 образуют в этом месте кольцевой паз 57. В этом кольцевом пазу 57 расположено уплотнительное кольцо 58, служащее для уплотнения зазоров между наружной боковой стенкой клапанной форсунки и не изображенным на чертеже крепежным гнездом под форсунку, например, во впускном трубопроводе двигателя внутреннего сгорания.

Поскольку точку впрыскивания целесообразно существенно вынести, соответственно сместить вперед, т.е. в ту зону, где она при смонтированной клапанной форсунке может существенно выступать во впускной трубопровод, требуются соответствующие меры по снижению габаритов и массы удлиненных деталей клапанной форсунки. У клапанной форсунки точка впрыскивания расположена ниже по ходу потока за запорным элементом 21, например, существенно дальше от катушки 1, соответственно от места упора сердечника 2 и якоря 6 по сравнению с расстоянием от приточного конца 59 сердечника 2, соответственно всей клапанной форсунки до катушки 1, соответственно вышеназванного места упора. Помимо опоры 10 седла клапана, игла 19 по сравнению с общей длиной форсунки также имеет значительную длину, которая составляет, например, более половины длины форсунки, и поэтому она должна быть легкой, но вместе с тем жесткой и дешевой в изготовлении.

С целью свести к минимуму зависимость величины хода от температуры соединительная деталь 19' изготавливается, например, из аустенитной стали. Оба осевых конца 20 и 40 соединительной детали 19' для более простого крепления к ним якоря 6 и запорного элемента 21 выполнены уже известным образом трубчатыми, благодаря чему в сечении образуется профиль в виде круглого кольца, прерываемый, например, лишь узкой проходящей вдоль оси канавкой 60. Концы 20 и 40 соединительной детали 19' аналогичны по своей конфигурации игле клапана, известной из заявки DE-OS 4008675. Однако на большей части осевой длины соединительная деталь 19' имеет иной профиль. Средняя часть 61 соединительной детали 19', составляющая, например, 75% от общей длины, имеет фасонный профиль, сечение которого (габаритный размер, предельное отклонение размера) существенно меньше по сравнению с сечением концов 20 и 40. Это достигается за счет того, что внешний периметр соединительной детали 19' на участке 61 уменьшен по сравнению с периметром концов 20 и 40. Под внешним периметром при этом понимается контурная линия, образующая наружную боковую поверхность, которая обращена в противоположную сторону от продольной оси 15 форсунки и, соответственно, не включает внутреннюю, обращенную к продольной оси 15, стенку.

На фиг. 2 в виде сечения опоры 10 седла клапана и соединительной детали 19' плоскостью II-II по фиг. 1 показан пример возможного профиля соединительной детали 19'. Предлагаемые согласно изобретению профили соединительной детали 19' отличаются тем, что они разомкнуты с одной стороны и в сечении имеют, таким образом, П-, V-, С-образную форму, соответственно несколько отличающиеся, соответственно модифицированные формы. Наряду с изображенной на фиг. 2 формой в виде скобы профиль соединительной детали 19' может иметь в сечении формы, изображенные на фиг. 3а-3г.

При этом профиль может быть в сечении П-образным (фиг. 3а), у которого возможны варианты в виде закругленных углов, С-образным (фиг. 3б), который может быть более замкнутым и составлять, например, 75% от сечения в форме полностью замкнутого круглого кольца, V-образным профилем (фиг. 3в), обе стороны 62 которого могут располагаться по отношению друг к другу либо под острым углом, либо соединяться друг с другом закругленным, соответственно, прямым основанием 63, а также профиль может иметь форму захвата, прихвата, скобы, соответственно, хомута (фиг. 2 и 3г) с прямыми или закругленными сторонами 62, имеющими на концах, например, ломаные, гнутые или крючковые продольные изгибы 64.

Во всех этих примерах соединительные детали 19' изготавливают из первоначально плоских листовых заготовок путем их гибки в штампе. Специальный гибочный штамп позволяет формовать как концы 20 и 40 с их имеющим форму круглого кольца сечением, так и среднюю часть 61 с ее особой формой сечения. Окончательная форма придается соединительной детали 19' в процессе гибки и рельефной формовки. По сравнению с соединительными деталями 19' с профилем в виде сплошного круглого кольца согласно изобретению можно снизить массу детали примерно на 30%. Преимущество снижения массы иглы 19 клапана состоит в уменьшении нагрузок, приводящих к износу седла 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1999 |

|

RU2230216C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2578366C2 |

Изобретение относится к клапанам с электромагнитным приводом. Опора (10) седла клапана и игла (19) клапана выполнены удлиненными. Техническим результатом изобретения является то, что точка впрыскивания клапана существенно смещена вперед, обеспечивая точно направленное впрыскивание. Соединяющая якорь (6) и запорный элемент (21) соединительная деталь (19') выполняется с помощью гибки в штампе и имеет на большей части своей осевой длины разомкнутый, отличный от круглого профиль. Игла (19) клапана по сравнению с известными иглами того же типоразмера имеет меньшую массу. 9 з.п. ф-лы, 6 ил.

| DE 4420176 А1, 14.12.1995 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2057966C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2076940C1 |

| DE 4008675 А1, 19.09.1991 | |||

| Способ упаривания фосфорной кислоты | 1971 |

|

SU358922A1 |

Авторы

Даты

2001-12-20—Публикация

1997-05-16—Подача