Изобретение относится к клапанной форсунке для впрыскивания топлива согласно ограничительной части п. 1 и к способу ее изготовления согласно ограничительной части п. 10.

Из патента US 4946107 уже известна клапанная форсунка с электромагнитным управлением, имеющая в частности немагнитную втулку, служащую соединительной деталью между сердечником и образующим седло клапана элементом. Эта втулка своими обоими осевыми концами жестко соединена с сердечником и с образующим седло клапана элементом. Втулка по всей своей осевой длине имеет постоянные наружный и внутренний диаметры. Сердечник и образующий седло клапана элемент выполнены с таким наружным диаметром, что они вставлены во втулку с обоих концов, за счет чего втулка полностью окружает обе эти детали, а именно сердечник и образующий седло клапана элемент, на этих входящих внутрь нее участках. Внутри втулки в осевом направлении перемещается игла клапана с якорем, направляющей которого служит втулка. Жесткие соединения втулки с сердечником и образующим седло клапана элементом получают, например, сваркой. Совместно сердечник и немагнитная втулка ограничивают снаружи внутренний клапанный узел, изготавливаемый и регулируемый отдельно и впоследствии образующий внутреннюю часть клапанной форсунки. Этот внутренний клапанный узел в окончательно смонтированном состоянии клапанной форсунки окружен несколькими другими отдельными деталями, при этом такими необходимыми деталями являются по меньшей мере чашеобразная часть корпуса клапана, катушка обмотки возбуждения с каркасом, стаканообразный корпус катушки, а также штекерная часть. Компоновка и форма множества окружающих этот клапанный узел отдельных деталей при этом являются относительно сложными. Кроме того, между отдельными наружными деталями и внутренним клапанным узлом необходимо обеспечить множество соединений.

Из заявки DE-OS 4310819 также известна клапанная форсунка для впрыскивания топлива, имеющая немагнитную тонкостенную втулку, служащую опорой седла клапана. Практически всю клапанную форсунку, включая втулку, в окончательно отрегулированном виде заливают пластмассой с получением соответствующей отливки, проходящей в осевом направлении начиная от сердечника через участок, на котором расположена катушка обмотки возбуждения, вплоть до нижнего по ходу потока конца клапанной форсунки. Изготовленная глубокой вытяжкой втулка имеет лишь очень малую толщину стенок (< 0,3 мм), чтобы магнитный поток мог проходить через эту немагнитную втулку с максимально малыми потерями. Для заливки пластмассой клапанной форсунки необходимо использовать высокие давления (до 350 бар), что может привести к деформации втулки и тем самым к возникновению проблем при монтаже и эксплуатации форсунки.

Преимущество предлагаемой согласно изобретению клапанной форсунки для впрыскивания топлива с отличительными признаками п. 1 по сравнению с уровнем техники состоит в том, что ее сборка может осуществляться простым способом и с небольшими затратами. Согласно изобретению такая упрощенная сборка клапанной форсунки достигается благодаря тому, что два основных узла форсунки, которыми являются клапанный узел и пластмассовая деталь, изготавливают и регулируют отдельно друг от друга. В предпочтительном варианте внутренний клапанный узел при этом выполняют, в частности, с немагнитной тонкостенной втулкой, использование которой обеспечивает по сравнению с известными клапанными форсунками экономию затрат за счет экономии материала и частичного отказа от сборки и соединения отдельных деталей. Кроме того, преимущество состоит в том, что наружная пластмассовая деталь имеет сквозное отверстие, в которое очень просто может быть вставлен клапанный узел и зафиксирован в нем с помощью простого, но надежного стопорного соединения.

Благодаря указанному разделению на два основных узла достигается особое преимущество, состоящее в том, что устраняются все негативные воздействия на выполняющие важные функции детали клапанного узла, связанные с его заливкой под давлением пластмассой (высокое давление при литье, выделение тепла). Тем самым полностью исключается деформация тонкостенной втулки клапанного узла под давлением литья. Еще одно преимущество заключается в том, что сопровождающийся относительно большим загрязнением процесс литья под давлением может осуществляться вне линии сборки клапанного узла (т.е. обеспечивается чистота помещения).

Предпочтительные варианты выполнения указанной в п. 1 клапанной форсунки представлены в зависимых пунктах.

В одном из предпочтительных вариантов стопорное соединение обеспечивается путем зацепления, запирания или пружинного защелкивания выполненного на пластмассовой детали фиксирующего элемента в пазу на наружной боковой стенке клапанного узла. С этой целью фиксирующие элементы могут быть выполнены различной формы, например многогранными или скругленными.

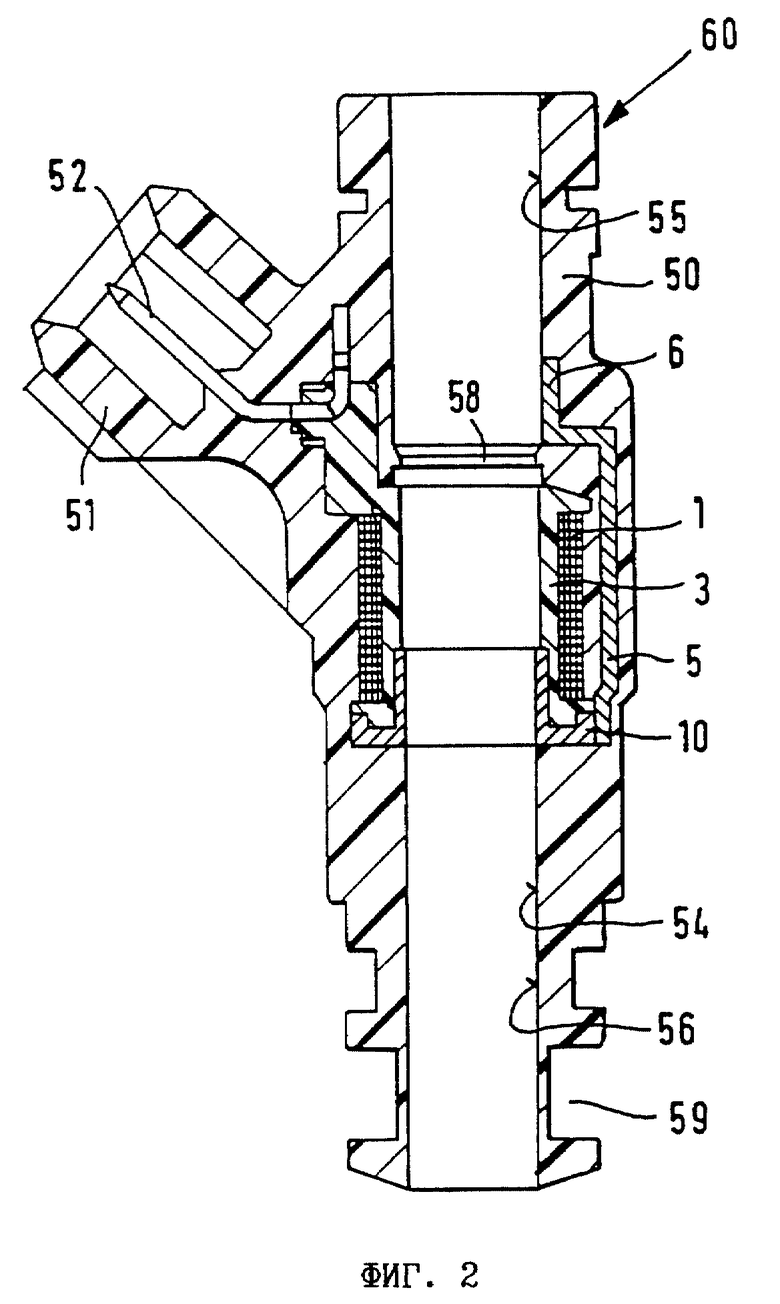

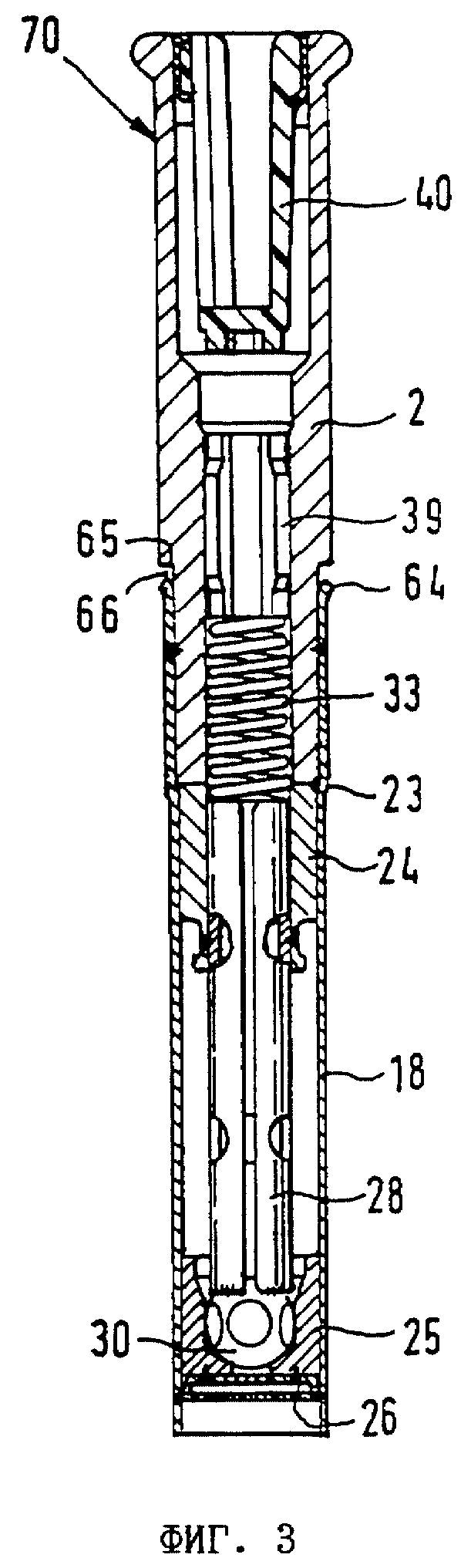

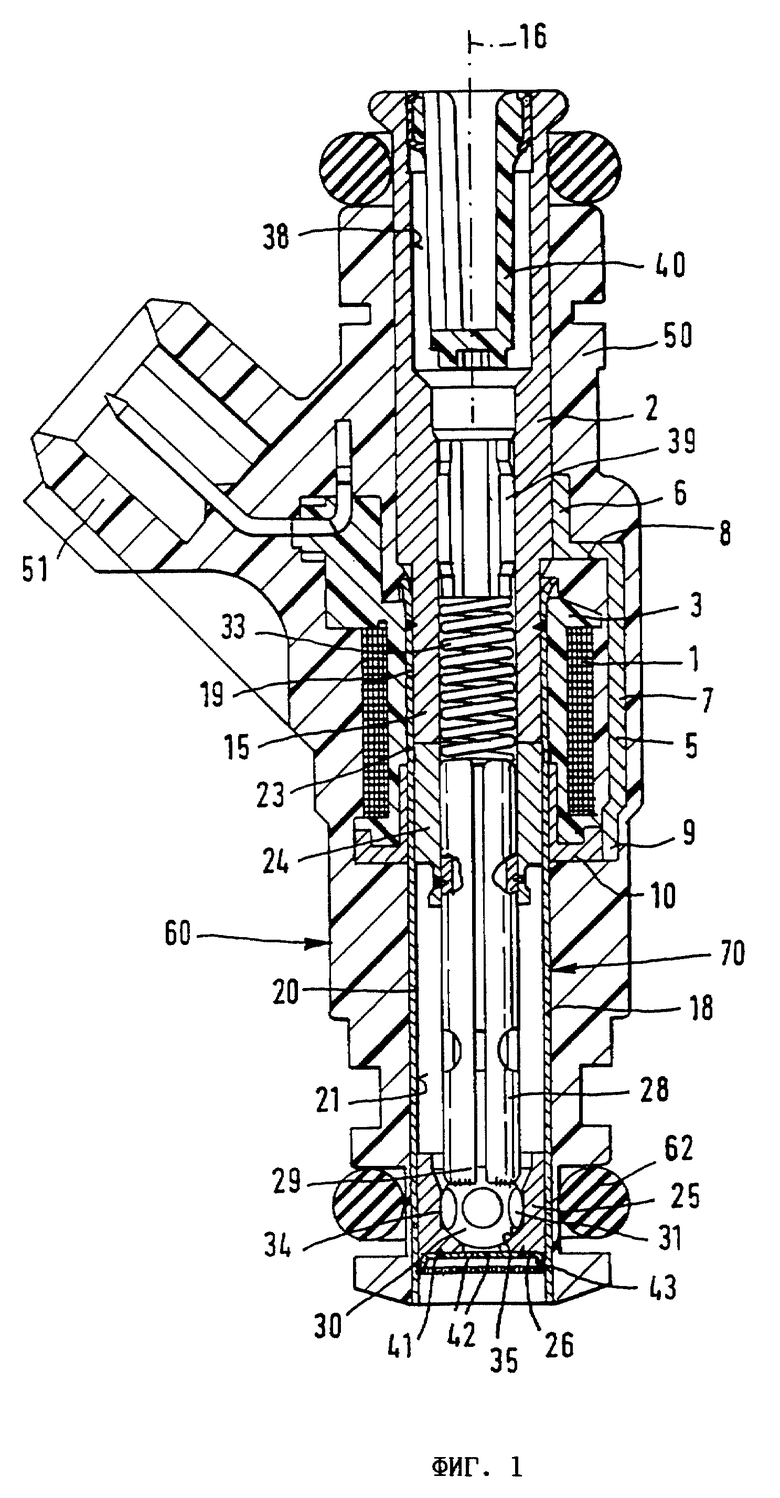

Ниже изобретение более подробно поясняется на примере его выполнения со ссылкой на упрощенные чертежи, где на фиг. 1 показана предлагаемая согласно изобретению клапанная форсунка; 2 на фиг. 2 - наружная трубчатая пластмассовая деталь; на фиг. 3 - внутренний клапанный узел, при этом детали, показанные на фиг. 2 и 3, после сборки и соединения друг с другом образуют клапанную форсунку по фиг. 1.

Представленный в качестве примера на фиг. 1 клапан с электромагнитным управлением, выполненный по типу клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием, имеет окруженный катушкой 1 обмотки возбуждения трубчатый сердечник 2, служащий впускным патрубком для подачи топлива. В выполненном ступенчатым в радиальном направлении каркасе 3 расположена обмотка катушки 1, и этот каркас в сочетании с сердечником 2 обеспечивает особую компактность клапанной форсунки в зоне катушки 1 обмотки возбуждения. Эта катушка 1 с каркасом 3 заключена по меньшей мере в один, выполненный, например, в виде скобы и служащий в качестве ферромагнитного элемента проводящий элемент 5, по крайней мере частично охватывающий катушку 1 по окружности и своим верхним концом 6 прилегающий к сердечнику 2. Этот по меньшей мере один проводящий элемент 5 выполнен ступенчатым таким образом, что проходящий параллельно оси основной участок 7, а также верхний конец 6 соединены радиально проходящим соединительным участком 8. Соединительный участок 8 ограничивает сверху зону катушки обмотки возбуждения. Для замыкания магнитной цепи нижний конец 9 проводящего элемента 5 соединен, например, сваркой в одной или нескольких точках с проводящим кольцом 10 L-образного сечения, которое ограничивает зону катушки обмотки возбуждения снизу соответственно по ходу потока. Проводящие магнитный поток детали, которыми являются проводящий элемент 5 и проводящее кольцо 10, по меньшей мере частично в виде чаши охватывают намотанную на каркас 3 катушку 1 обмотки возбуждения.

С нижним концом 15 сердечника 2, имеющим несколько меньший наружный диаметр по сравнению с расположенным с приточной стороны и служащим впускным патрубком для подачи топлива верхним концом сердечника 2, концентрично продольной оси 16 форсунки герметично соединена, например, сваркой, служащая соединительной деталью трубчатая тонкостенная втулка 18, которая при этом частично охватывает в осевом направлении своей верхней частью 19 конец 15 сердечника. Каркас 3 катушки в осевом направлении по крайней мере частично охватывает часть 19 втулки 18. Каркас 3 по всей осевой длине имеет больший внутренний диаметр по сравнению с диаметром втулки 18 в ее верхней части 19. Трубчатая втулка 18, например, выполненная из немагнитной стали, доходит по ходу потока своей нижней частью 20 до нижнего конца клапанной форсунки, причем нижняя часть 20 втулки имеет несколько меньший диаметр по сравнению с диаметром верхней части 19 втулки. Диаметр уменьшается при этом за счет небольшого уступа 23, находящегося в зоне верхнего конца проводящего кольца 10, поскольку проводящее кольцо 10 имеет минимально меньший внутренний диаметр по сравнению с внутренним диаметром каркаса 3 катушки. Такое выполнение способствует надежной сборке клапанной форсунки, более подробно описанной ниже.

Втулка 18, таким образом, выполнена в виде трубки по всей осевой длине. При этом втулка 18 по всей своей осевой длине образует проходящее концентрично продольной оси 16 форсунки сквозное отверстие 21 с практически постоянным, если не учитывать уступ 23, диаметром. Своей расположенной ниже по ходу потока за уступом 23 частью втулка 18 охватывает якорь 24 и далее образующий седло клапана элемент 25 (далее седельный элемент 25). Втулка 18 также охватывает по окружности, например чашечную, распылительную шайбой 26, жестко соединенную с расположенной ниже по ходу потока торцевой стороной седельного элемента 25, при этом жесткое соединение седельного элемента 25 с распылительной шайбой 26 достигается, например, с помощью герметичного кругового сварного шва. Таким образом втулка 18 является не только соединительным элементом, но выполняет также фиксирующую, соответственно несущую функцию, прежде всего для седельного элемента 25, поэтому втулка 18 фактически является также опорой для седла клапана. В сквозном отверстии 21 расположена, например трубчатая, игла 28 клапана, которая своим расположенным ниже по ходу потока и обращенным к распылительной шайбе 26 концом 29 соединена, например сваркой, с запорным элементом 30, который выполнен, например, сферическим, и по периметру которого предусмотрены, например, пять лысок 31 для прохождения впрыскиваемого топлива.

Клапанная форсунка имеет выполненный известным образом привод, например, электромагнитный. Для осевого перемещения иглы 28 и тем самым для открытия клапанной форсунки против действия возвратной пружины 33, соответственно для ее закрытия служит электромагнитная цепь, состоящая из катушки 1 обмотки возбуждения, сердечника 2, по меньшей мере одного проводящего элемента 5, проводящего кольца 10 и якоря 24. Якорь 24 соединен с иглой 28 на ее противоположном запорному элементу 30 конце, например сварным швом, и установлен на одной оси с сердечником 2. Направляющей запорного элемента 30 при осевом перемещении иглы 28 вместе с якорем 24 вдоль продольной оси 16 форсунки служит направляющее отверстие 34 в седельном элементе 25. Кроме того, втулка 18 выполняет функцию направляющей для якоря 24 при его осевом перемещении.

Сферический запорный элемент 30 взаимодействует с сужающейся в направлении течения топлива в виде усеченного конуса опорной поверхностью 35 седельного элемента 25, выполненной по ходу потока за направляющим отверстием 34. Чашечная распылительная шайба 26 помимо донной части 41, на которой закреплен седельный элемент 25 и в которой предусмотрено по меньшей мере одно или, например, четыре выполненных путем электроэрозионной обработки или штамповки распылительных отверстий 42, имеет кольцевой обращенный в сторону течения потока крепежный буртик 43. Этот крепежный буртик 43 по ходу потока конически отогнут наружу таким образом, что он прилегает к образуемой сквозным отверстием 21 внутренней стенке втулки 18, при этом имеет место его радиальное сжатие. Своим расположенным ниже по ходу потока концом крепежный буртик 43 распылительной шайбы 26 соединен со стенками втулки 18, например, круговым и герметичным сварным швом, выполненным, например, с помощью лазера. Протекание топлива непосредственно в воздухозаборный трубопровод двигателя внутреннего сгорания, минуя распылительные отверстия 42, предотвращается с помощью сварных швов на распылительной шайбе 26.

Глубина, на которую седельный элемент 25 вместе с чашечной распылительной шайбой 26 утоплен во втулку 18, является, в частности, определяющей для величины хода иглы 28. При этом одно из конечных положений иглы 28 при невозбужденной катушке 1 обмотки возбуждения задается упором запорного элемента 30 в опорную поверхность 35 седла в седельном элементе 25, а другое конечное положение иглы 28 при возбужденной катушке 1 обмотки возбуждения определяется упором якоря 24 в конец 15 сердечника. Кроме того, регулировка хода осуществляется осевым смещением запрессованного с небольшим натягом сердечника 2 в верхней части 19 втулки 18. После этого сердечник 2 в отрегулированном положении жестко соединяется со втулкой 18, при этом целесообразно использовать лазерную сварку по периметру втулки 18. Величину натяга в прессовой посадке можно выбрать также достаточно большой, что обеспечивает восприятие возникающих усилий и полную герметичность, вследствие чего можно отказаться от сварки.

В расположенное концентрично продольной оси 16 форсунки ступенчатое отверстие 38 в сердечнике 2, служащее для подачи топлива в направлении к седлу клапана, в частности к опорной поверхности 35, вставлена регулировочная втулка 39. Эта регулировочная втулка 39 служит для регулировки предварительного сжатия прилегающей к ней возвратной пружины 33, которая в свою очередь своим противоположным концом опирается на иглу 28. С приточной стороны в отверстие 38 в сердечнике 2 вставлен топливный фильтр 40, который обеспечивает отфильтровывание тех содержащихся в топливе частиц, которые из-за своего размера могли бы привести к закупорке или повреждению клапанной форсунки.

Клапанная форсунка в окончательно отрегулированном и собранном виде практически полностью заключена в пластмассовый корпус 50, проходящий в осевом направлении, начиная от сердечника 2 через участок, на котором расположена катушка 1 обмотки возбуждения, вплоть до нижнего по ходу потока конца втулки 18, причем на этом пластмассовом корпусе 50 в процессе литья совместно с ним формуется электрическая штекерная часть 51. С помощью этой штекерной части 51 обеспечивается подвод электропитания к катушке 1 обмотки возбуждения и тем самым ее возбуждение. Как показано на фиг. 2, пластмассовый корпус 50 представляет собой трубчатую пластмассовую деталь, которая существенно отличается от пластмассовых отливок, в которые заключены известные клапанные форсунки.

На фиг. 2 показана наружная трубчатая пластмассовая деталь 60 с узлом катушки обмотки возбуждения, состоящая в основном из пластмассового корпуса 50 со штекерной частью 51. В частности, в состав этой пластмассовой детали 60 входят катушка 1 обмотки возбуждения, несущий обмотку катушки 1 пластмассовый каркас 3, по меньшей мере один проводящий элемент 5, например, в виде скобы, проводящее кольцо 10 и пластмассовый корпус 50, полностью охватывающий снаружи по окружности данную называемую узлом катушки обмотки возбуждения конструкцию. При этом на трубчатом пластмассовом корпусе 50 имеется штекерная часть 51 обычной формы, например, с двумя контактными штифтами 52, служащими для возбуждения катушки 1. Эти контактные штифты 52 выходят из каркаса 3 катушки и проходят в штекерную часть 51.

Пластмассовый корпус 50 сформован таким образом, что в нем образовано проходящее в осевом направлении внутреннее сквозное отверстие 54. При этом диаметр указанного отверстия 54 в пластмассовой детали 60 не по всей своей длине равен внутреннему диаметру пластмассового корпуса 50, а определяется также внутренним диаметром верхнего конца 6 проводящего элемента 5, внутренним диаметром каркаса 3 катушки, а также внутренним диаметром проводящего кольца 10. В соответствии с уже описанными выше минимальными различиями во внутреннем диаметре деталей 3, 5 и 10 в пластмассовой детали 60 образуется сквозное ступенчатое отверстие 54 с несколькими небольшими уступами. Вне участка, на котором расположен узел катушки обмотки возбуждения, диаметр сквозного отверстия 54 определяется материалом пластмассового корпуса 50, причем внутренний диаметр расположенной по ходу потока перед катушкой 1 обмотки возбуждения части 55 отверстия больше внутреннего диаметра той части 56 отверстия, которая находится по ходу потока за катушкой 1 обмотки возбуждения.

Пластмассовый корпус 50 охватывает узел катушки обмотки возбуждения не только по окружности и в осевом направлении, но и проходит в зоне по меньшей мере одного проводящего элемента 5 между последним и катушкой 1 обмотки возбуждения соответственно каркасом 3 катушки. Непосредственно над каркасом 3 в сквозном отверстии 54 пластмассового корпуса 50 выполнен радиально выступающий в это сквозное отверстие 54 и проходящий, например, по всей длине окружности в 360o фиксирующий элемент 58, который несколько уменьшает сечение сквозного отверстия 54. Этот фиксирующий элемент 58 может быть выполнен в виде кольцевого выступа, внутреннего утолщения, соответственно внутреннего буртика с многогранным или скругленным контуром. По периметру сквозного отверстия 54 можно также разместить несколько фиксирующих выступов. Наружная форма пластмассового корпуса 50 согласована с требуемыми условиями его монтажа, причем, например, на нижнем конце корпуса 50 предусмотрен кольцевой паз 59, в который вставляется уплотнительное кольцо 62 (фиг. 1).

Показанное на фиг. 2 выполнение пластмассовой детали 60 с фиксирующим элементом 58 позволяет по-новому и более просто осуществлять сборку клапанной форсунки. Проводящие магнитный поток детали, которыми являются проводящий элемент 5 и проводящее кольцо 10, сначала жестко соединяют с каркасом 3, содержащим катушку 1 обмотки возбуждения, например, с помощью соединения типа пружинной защелки или точечной сварки. Затем этот узел катушки обмотки возбуждения под давлением заливают пластмассой с получением пластмассовой детали 60 с уже подробно описанной выше конфигурацией. При этом внутреннее сквозное отверстие 54 получают с помощью предусмотренной в литьевой форме оправки, конфигурация которой воспроизводит форму изображенного на фиг. 3 внутреннего клапанного узла 70.

Показанный на фиг. 3 изготовленный и отрегулированный отдельно от пластмассовой детали 60 клапанный узел 70 соответствует внутреннему узлу представленной на фиг. 1 клапанной форсунки. Основными деталями клапанного узла 70 являются сердечник 2, топливный фильтр 40, регулировочная втулка 39, возвратная пружина 33, игла 28 клапана с запорным элементом 30, якорь 24, втулка 18 и седельный элемент 25 с распылительной шайбой 26. Отдельные детали этого узла взаимодействуют описанным выше образом, соответственно соединены друг с другом согласно пояснениям к фиг. 1.

Благодаря использованию относительно дешевой втулки 18 можно отказаться от применения обычных для клапанных форсунок токарных деталей таких, как опора седла клапана или корпус распылителя, имеющих из-за своего большего наружного диаметра больший объем и более дорогих в изготовлении в сравнении с втулкой 18. Тонкостенную втулку 18 (с толщиной стенок, например, 0,3 мм) можно изготавливать, например, глубокой вытяжкой с использованием при этом немагнитного материала, например, коррозионностойкой хромоникелевой стали. В такой изготовленной глубокой вытяжкой из листа втулке 18 благодаря ее большой длине могут быть размещены, как уже было сказано, седельный элемент 25, распылительная шайба 26, игла 28 клапана с якорем 24, возвратная пружина 33, а также, по крайней мере частично, сердечник 2 и, следовательно, зоны упора якоря 24 в сердечник 2 для ограничения хода. Верхний осевой конец втулки 18, например, слегка отогнут радиально наружу в виде кольцевой кромки 64. Эта кольцевая кромка 64 образуется при отрезании избытка материала при глубокой вытяжке и служит для обеспечения надежного стопорного соединения в клапанной форсунке.

После регулировки хода и сборки отдельных деталей получают полностью собранный клапанный узел 70, который вставляют в сквозное отверстие 54 пластмассовой детали 60 со стороны верхней части 55 отверстия. При сборке клапанный узел 70 и пластмассовая деталь 60 образуют на соответствующей требуемой глубине жесткое стопорное соединение. При этом фиксирующий элемент 58 пластмассовой детали 60 входит в паз 66, образованный между кольцевой кромкой 64 втулки 18 и наружным уступом 65 на сердечнике. При этом происходит зацепление, запирание или пружинное защелкивание. Паз 66 может быть выполнен также в другом месте на наружной боковой поверхности сердечника 2. Фиксирующий элемент 58, соответственно паз 66 имеют при этом такую форму, которая обеспечивает абсолютно надежное, без провертывания соединение. Разъединить детали без использования дополнительного инструмента уже более невозможно. Существенное преимущество такого типа сборки состоит в том, что необходимые пластмассовой отливки высокие давления (до 350 бар) не могут привести к деформации тонкостенной втулки 18, поскольку ее соединяют с пластмассовой деталью 60 лишь на последующей стадии вместе со всем клапанным узлом 70.0

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| ИГЛА КЛАПАНА ДЛЯ КЛАПАНА С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ | 1995 |

|

RU2138722C1 |

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием. Изобретение позволяет упростить сборку, повысить экологичность изготовления форсунки. Форсунка содержит катушку обмотки возбуждения, замыкающий электромагнитную цепь проводящий элемент, запорный элемент, седло клапана, выполненное на образующем это седло элементе, проходящую в осевом направлении тонкостенную немагнитную втулку, в которой в осевом направлении перемещается игла клапана. Сердечник и втулка вместе ограничивают снаружи клапанный узел и частично охватывающую клапанную форсунку пластмассовую отливку. Пластмассовая отливка в виде корпуса частично окружает катушку обмотки возбуждения и один проводящий элемент и образует вместе с ним отдельно изготовленную пластмассовую деталь. Пластмассовая деталь имеет внутреннее отверстие. Отдельно изготовленный клапанный узел жестко соединен с пластмассовой деталью стопорным соединением в сквозном отверстии. Способ изготовления форсунки заключается в том, что на первой стадии изготавливают отдельный клапанный узел. На следующей стадии изготавливают отдельную пластмассовую деталь. На завершающей стадии клапанный узел вставляют в пластмассовую деталь с их фиксацией с помощью стопорного соединения. 2 с. и 9 з.п. ф-лы, 3 ил.

| DE 4310819 A1, 06.10.1994 | |||

| RU 2064074 C1, 20.07.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 1992 |

|

RU2046519C1 |

| RU 2059868 C1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| RU 2052151 C1, 10.01.1996 | |||

| US 4946107 A, 07.08.1990 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ оценки взрывозащищенности электрооборудования с жидким диэлектриком | 1976 |

|

SU649983A1 |

| Способ оценки взрывозащищенности электрооборудования с жидким диэлектриком | 1976 |

|

SU649983A1 |

| DE 4420176 A1, 14.12.1995 | |||

| JP 7063140 A, 07.03.1995. | |||

Авторы

Даты

2001-12-20—Публикация

1997-04-08—Подача