Изобретение относится к способу получения сгущенного молочного продукта, содержащего жиры.

Сгущенное молоко или сливки готовятся из цельного молока или сливок частичным удалением воды, которую они содержат. Воздействие этого сгущения состоит в сведении вместе жировых шариков, что может привести к увеличению жиров при хранении. В конечном итоге сгущенное молоко стерилизуется, поскольку оно предназначено для длительного хранения. Когда стерилизация производится посредством обработки термической аппертизацией после запаковки, например, в банки, существует увеличенная опасность неустойчивости жидкой фазы из-за тепла, выделившегося при разложении системы казеинат/фосфат кальция после сгущения. При хранении молоко, обработанное таким образом, может загустеть, а потом образовать гель. Типичным способом предотвращения этого важного недостатка является введение стабилизирующих солей, таких, например, как двунатрий фосфат или тринатрий цитрат. Однако такие добавки в увеличенной степени противоречат стандартам на пищевые продукты. Одной из альтернатив стерилизации посредством аппертизации является асептическое консервирование сгущенного молока, которое может быть стерилизовано, например, воздействием сверхвысокой температуры или высокой температуры в течение краткого времени. Последний способ не приводит к вредной кристаллизации и даже гелеобразованию цитрата кальция при хранении.

Целью изобретения является увеличение устойчивости продукта при хранении, свободного от немолочных добавок, который не подвержен влиянию кислот и кофе.

Соответственно настоящее изобретение относится к способу производства молочного сгущенного продукта, содержащего жиры, который устойчив при хранении и свободен от немолочных добавок, при котором молочный продукт, имеющий соотношение по весу жиров к нежировым сухим веществам от 0,1:1 до 1,2: 1 является подвергнутым тепловой обработке и затем сгущенным до содержания сухих веществ 20-40% по массе, и этот концентрат стерилизуется.

Данный способ заключается в том, что молочный продукт гомогенизируется или смешивается с естественным эмульгатором, гомогенизат, или смесь подвергается тепловой обработке и затем гомогенизируется перед стерилизацией.

Для осуществления способа цельное молоко стандартизируется при необходимости, т. е. соответствующие по массе количества жиров и нежировых сухих веществ доводятся до желаемых значений добавлением, если требуется, например, сливок, сливочного или животного масла (обезвоженных молочных жиров).

В первом варианте способа молочный продукт предварительно нагревается до 50-100о С после стандартизации и затем гомогенизируется в ускоряющих условиях. Целью стадии гомогенизации является увеличить поверхность жировых шариков с тем, чтобы прочно связать белки и, таким образом, компенсировать недостаток пленочных липидов. Усиленная гомогенизация понимается в том значении, что продукт обрабатывается посредством одного или более пропусканий через гомогенизатор, включающий в себя одну или более ступеней, при давлениях в пределах 50-500 бар, предпочтительно, посредством единственного пропускания через две ступени, под давлением 200-300 бар для первой, и затем под давлением приблизительно 50 бар для второй. Таким образом, размеры жировых шариков уменьшаются и одновременно распределяются.

Гомогенизат затем подвергается тепловой обработке для придания устойчивости связям между белками, чтобы они оставались цельными после стадии концентрации. Такая тепловая обработка может быть произведена посредством прямого или косвенного нагревания в любом стандартном устройстве, которое может содержать жидкость при температуре 80-150о С в течение 1-1200 с. Верхний предел температуры естественно соответствует нижнему пределу времени. Таким образом, возможно, например, объединять пластинчатый теплообменник с трубой выдержки и управляемым клапаном обратного давления, два пластинчатых теплообменника соединены с трубой выдержки или даже пластинчатый теплообменник объединен с управляемым клапаном обратного давления и управляемым терморегулятором сосудом выдержки.

После такой тепловой обработки жидкость концентрируется посредством выпаривания с повышением содержания сухого вещества с 20 до 40% и предпочтительно с 24 до 35% по массе в осаждающем пузырьковом выпаривателе однокорпусного или предпочтительно многокорпусного типа.

После концентрации жидкость повторно гомогенизируется, предпочтительно посредством единственного пропускания через двухступенчатый гомогенизатор под давлением 75-175 бар в первой ступени и приблизительно 25 бар во второй ступени. Целью этой второй гомогенизации является разбить объединения жировых шариков, которые образовались при стадии концентрации, и, если необходимо, дальше уменьшить размер этих жировых шариков.

После второй гомогенизации гомогенизированный концентрат может быть непосредственно обработан теплом или может быть отдан временно на хранение. В первом случае содержание сухого вещества концентрата доводят по выбору до желаемого значения для конечного продукта, например, от 24 до 33% в массовом соотношении, посредством добавления воды. Во втором случае концентрат охлаждают до 1-10о С, предпочтительно до 4-8о С, после доведения содержания сухого вещества концентрата тем же способом, как выше, концентрат оставляют в покое 1-24 ч. Вторичная тепловая обработка может быть осуществлена тем же образом, что описан выше первичной тепловой обработки, т.е. непосредственным или косвенным нагреванием до 50-150оС посредством введения пара, и последующей выдержкой продолжительностью 1-600 с, посредством расширения в сосуде, которое имеет результатом охлаждение до 50-100о С. В течение этой вторичной тепловой обработки белкам, связанным частичной денатурацией, придают устойчивость. Связи, таким образом усиленные, являются достаточно прочными, чтобы гарантировать, что белки не будут дальше свертываться в течение последующей стерилизации.

Следующая стадия гомогенизации затем осуществляется при сходных условиях со второй гомогенизацией, упомянутой выше, и с той же самой целью, именно для того, чтобы разбить образованные жировые шарики. Гомогенизат затем охлаждают до 0-20о С, предпочтительно до 4-8о, и доводят содержание сухого вещества гомогенизата, если необходимо, до требуемого значения для конечного продукта посредством добавления воды.

Наконец, молочный продукт стерилизуют, если необходимо, после промежуточного хранения на складе. В первом варианте этого этапа стерилизации молочный продукт запаковывают в контейнеры, например металлические банки, стеклянные бутылки или теплостойкие пластиковые бутылки, которые потом герметично запаиваются в стерилизаторе 30-60 мин при 95-135о С, верхний предел температуры соответствует меньшему времени, на единственной ли стадии, или на двух последовательных стадиях температуры.

Вариант этапа стерилизации включает в себя входную стерилизацию, следующую после асептического заполнения. С этой целью концентрат предварительно нагревается до 50-90о С, стерилизуется на входе путем непосредственного или косвенного нагревания, например, от 105 до 150о С в течение от 2 с до 1 ч, верхний предел температуры соответствует нижнему пределу времени, предпочтительно посредством высокотемпературного и кратковременного или посредством сверхвысокотемпературного. Молочный продукт затем охлаждается до 50-90о С, если необходимо, расширением и впоследствии концентрируется путем одного или более пропусканий в одной или двух ступенях под давлением 50-300 бар в первой ступени, предпочтительно путем единственного пропускания под давлением 200-250 бар в первой ступени и затем приблизительно 50 бар во второй ступени. В конечном итоге, молочный продукт охлаждается до 4-30о С и предпочтительно приблизительно до 20о С и запаковывается в сосуды, например металлические банки или картонные пакеты. Операции, следующие за стерилизацией, конечно же также выполняются в антисептических условиях.

Во втором варианте способа первый этап гомогенизации заменен введением естественного молочного эмульгатора в начальную смесь, все другие этапы гомогенизации остаются неизменными. В рамках изобретения естественный молочный эмульгатор понимается как производное молока, включающее в себя большинство молочных фосфолипидов или полярных липидов. Эмульгатор этого типа может быть выделен из следующих производных молока:

свежей пахты, содержащей водную фазу, оставшуюся после отделения масла от сливок;

пахты, содержащей водную фазу, получающуюся от топленого масла при производстве сливочного масла или обезвоженных молочных жиров;

фракции одной из указанных выше пахт, которая освобождена от лактозы и/или освобождена от масла, например, посредством отделения казеина и ультрафильтрации для удаления лактозы посредством центрифугирования для удаления неполярных липидов;

смеси указанных выше пахт или фракций пахт;

сывороточной фракции от производства вареных сыров, например Пармесена, получаемой путем последовательных отделений жировой фазы посредством центрифугирования, чтобы собрать полярные липиды; указанных выше эмульгаторов, если необходимо, высушенных до порошкового состояния после концентрации.

Естественные молочные эмульгаторы предпочтительно добавляются в рассеянном в водной среде состоянии, например, достигнутом путем предварительного размешивания в колоидальной мельнице. Наоборот, эмульгатор может быть добавлен в концентрат после выпаривания и перед последующим этапом гомогенизации.

Естественный природный эмульгатор может быть добавлен в таком количестве, что в зависимости от своего фосфолипидного состава, от 0,1 до 1% по весу, предпочтительно от 0,15 до 0,35% по массе и, еще более предпочтительно, приблизительно 0,20% по весу фосфолипидов присутствуют в конечном выпаренном молоке, например, приблизительно с 0,18% добавленных фосфолипидов и приблизительно 0,07% фосфолипидов, естественным образом имеющихся в выпаренном молоке, например с 30% сухих веществ и 10% жиров.

Молочный продукт, полученный в соответствии с изобретением, является устойчивым при хранении так же, как и обычные продукты, содержащие стабилизирующие соли. В дополнение он может быть стерилизован без этих добавок, которые до сих пор рассматривались как необходимые для предотвращения образования геля и/или коагуляции во время стерилизации. Кроме того, он является совершенно невосприимчивым к воздействию кислотности горячего водного кофейного экстракта и не производит какого-либо выпадения осадка, когда вводится в такой экстракт.

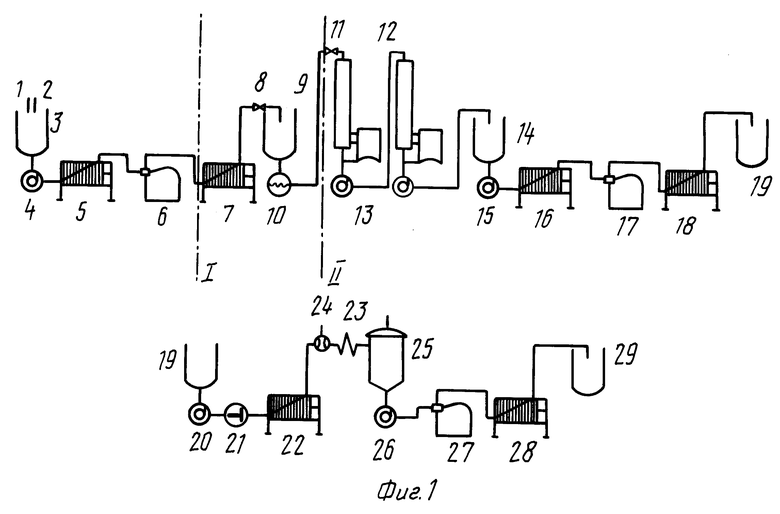

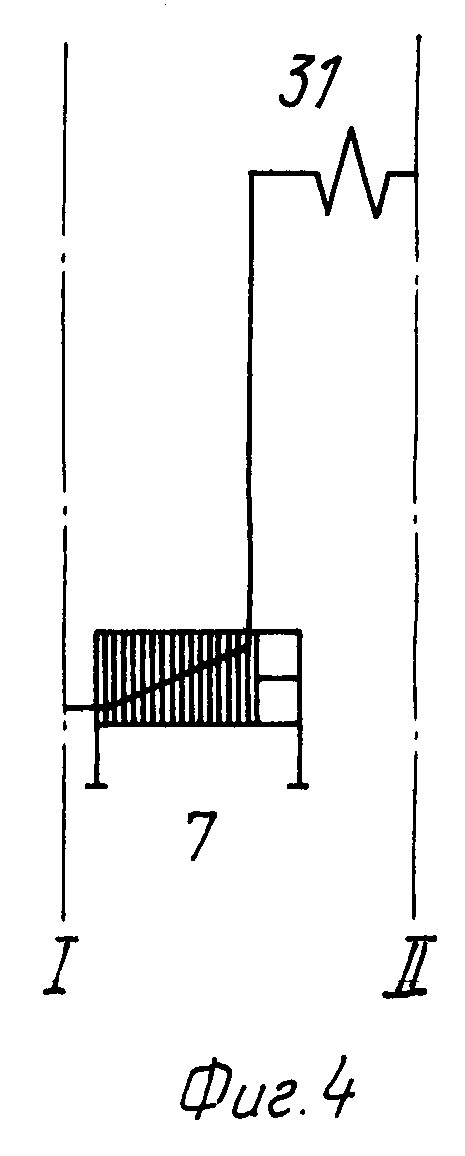

На фиг. 1 схематично показан первый вариант воплощения способа, соответствующего изобретению; на фиг.2 - первый вариант первой тепловой обработки, помещенной между пунктирными линиями I и II на фиг.1; на фиг.3 - схематично второй вариант первой тепловой обработки, расположенной между пунктирными линиями I и II на фиг.1; на фиг.4 - схематично третий вариант первой тепловой обработки, помещенной между пунктирными линиями I и II на фиг. 1; на фиг.5 - схематично второе воплощение способа, соответствующего изобретению, до пунктирной линии II на фиг.1.

В примерах с 10 по 14 содержание молочного фосфолипида в эмульгаторе является определяемым посредством исследования фосфора в жирах в соответствии с Р.Валстра и другие, Нес, Милк энд Дейри Д. 16 (1962).

П р и м е р 1. Описан способ поясняющий фиг.1, 225 кг сырого цельного молока, содержащего 3,8% жиров и 9% нежировых сухих веществ молока (1) и 0,86 кг сливок, содержащих 36% жиров и 5,7% нежировых сухих веществ молока (2) смешивают в баке 3.

Смесь подается центробежным насосом 4 через поалтинчатый теплообменник 5, в котором смесь предварительно нагревают до 80о С и затем через гомогенизатор 6, в котором смесь гомогенизируется в два этапа, первый под давлением 250 бар и затем второй под давлением 50 бар. Смесь затем подается в пластинчатый теплообменник 7, в котором смесь нагревается до 118о С и затем охлаждается расширением до 96о С посредством управляемого клапана 8, которая (смесь, прим. пер.) является сохраненной при этой температуре в течение 8 мин в баке 9. Вращательный поршневой насос 10 затем нагнетает смесь через управляемый клапан 11 двойного действия в пузырьковый осаждающий выпариватель 12, в котором смесь концентрируют до 35% содержания сухого вещества посредством расширения в вакууме. Смесь затем нагнетают насосом 13 в промежуточный бак 14 и оттуда центробежным насосом 15 в пластинчатый теплообменник 16, где смесь охлаждают до 65о С. Затем смесь пропускают через гомогенизатор 17, где ее гомогенизируют в два этапа, первый при давлении 75 бар и затем при давлении 25 бар, охлаждают до 40о С в пластинчатом теплообменнике 18 и затем оставляют при этой температуре в течение 12 ч в промежуточном баке 19. В продолжение этого периода содержание сухого вещества доводят до 33% посредством добавления воды. Концентрат затем выкачивают центробежным насосом 20, после которого концентрат нагнетают поршневым насосом 21 через пластинчатый теплообменник 22, где концентрат предварительно нагревают до 80о С и затем в трубу 23, где его нагревают до 135о С непосредственным введением пара из 24, в котором концентрат содержат при этой температуре в течение 5 с и наконец в сосуд расширения 25, где температура концентрата падает до 78о С. Со дна сосуда расширения центробежный насос 26 откачивает концентрат и подает его в гомогенизатор 27, в котором концентрат гомогенизируют в два этапа, первый под давлением 75 бар и затем под давлением 25 бар, затем подают в пластинчатый теплообменник 28, где концентрат охлаждают до 4о С и наконец в бак 29 для того, чтобы ожидать наполнения.

Образуется 100 кг сгущенного молока, содержащего 10% молочных жиров и 23% нежировых сухих веществ. После запаковывания в банки и запаивания банок продукт стерилизуют в течение 12 мин при 118,3о С (эти операции не показаны). Продукт имеет такую стабильность при хранении при температуре окружающей среды, как сгущенное молоко, стабилизированное солями фосфорной кислоты.

П р и м е р 2. Способ является таким же, как в примере 1, но используют 243,87 кг сырого цельного молока, содержащего 4,1% жиров и 8,9% нежировых сухих веществ молока и 14,4 кг обезжиренного молока, содержащего 0,01% жиров и 9% нежировых сухих веществ молока. Таким образом получают 100 кг сгущенного молока, содержащего 10% молочных жиров и 23% нежировых сухих веществ молока. Продукт имеет такую же устойчивость при хранении при температуре окружающей среды как сгущенное молоко, стабилизированное солями фосфорной кислоты.

П р и м е р 3-9. Способ является таким же, как в примере 1, молоко и сливки смешиваются для того, чтобы соотношения, cоответствовали при рабочих условиях, указанным в табл.1.

В табл.1 указаны параметры различных этапов нескольких вариантов способа посредством ссылок на устройства, обозначенные их соответствующими ссылочными номерами на фиг. с 1 по 4. Таким образом, примеры 3, 4 и 5 соответствуют тепловой обработке перед выпариванием, использующей пластинчатые теплообменники 7 и 30, и затем трубу выдержки 31. Примеры 5 и 6 включают тепловую обработку перед выпариванием, сходную с той, что из примера 1, использующую управляемый клапан 8 и бак 9 (фиг.1). Пример 7 использует трубу выдержки 32 между пластинчатыми теплообменниками 7 и 30 (фиг.3) для тепловой обработки перед выпариванием. В примере 8 клапан 11 является управляемым таким образом, что температура в трубе выдержки 31 является такой же, как на выходе пластинчатого теплообменника 7 (фиг.4).

Продукт имеет такую же устойчивость при хранении при температуре окружающей среды, как сгущенное молоко, стабилизированное солями фосфорной кислоты.

П р и м е р 10. В этом примере способ описан со ссылками на фиг.1 и 5. На фиг. 5 смешивают в воде (36): 228,6 кг сырого цельного молока, содержащего 4% жиров и 9% нежировых сухих веществ молока, 0,39 кг сливок (34), содержащих 36% жиров и 5,7% нежировых сухих веществ молока и 10% эмульсии из 4,72 кг промышленного порошка пахты (35), содержащего 14,72% жиров, 82,35% нежировых сухих веществ молока и 3,81% молочного лицитина (фосфолипиды молока определяются посредством исследования фосфора в жирах). Эмульсия является приготовленной посредством предварительного смешивания в баке 37, откаченной посредством центробежного насоса 38 и поданной к коллоидной мельнице 39, прежде чем быть смешанной с молоком и сливками в баке 40. Центробежный насос 41 затем нагнетает смесь в пластинчатые теплообменники 42 и 43, в которых ее нагревают до 118о С. Смесь затем обрабатывают как в примере 1, но при других рабочих условиях, указанных в табл.2 ниже со ссылками на фиг.1.

Продукт имеет такую же устойчивость при хранении при температуре окружающей среды, как сгущенное молоко, стабилизированное солями фосфорной кислоты.

П р и м е р 11. Способ является таким же, как в примере 10, за исключением того, что молочный лицитин добавлен в баке 14 (фиг.1) после концентрирования посредством выпаривания.

П р и м е р 12. Способ является таким же, как в примере 10, использующим порошок пахты, обогащенный молочными фосфолипидами, дающими 0,18% молочных фосфолипидов в конечном сгущенном молоке.

Для того, чтобы приготовить порошок из пахты, растопленное масло центрифугируют в открытой корзине сепаратора и собирают водную фазу, состоящую из пахты обезвоженных молочных жиров, содержащей 15,23% сухого вещества, в том числе 7,63% жиров и 3,85% лактозы, рН 6,65. Водную фазу, собранную таким образом, пастеризуют в течение 15 с при 73о С в теплообменнике, поверхность которого подвергнута шабровой обработке, и впоследствии охлаждают до 95о С в этом же теплообменнике. Водная фаза является подвергнутой ультрафильтрации в модуле ультрафильтрации с площадью 9 м2, у которого мембраны имеют отсекающие зоны порядка 20 000 далтон. Осадок собирают и подвергают сушке распылением в баште распыления. Порошок содержит 14% молочных фосфолипидов (которые определены посредством исследования фосфора в жирах).

П р и м е р 13. Способ является таким же, как в примере 10, использующим порошок из пахты, обогащенный молочными фосфолипидами, дающими 0,18 молочных фосфолипидов в конечном сгущенном молоке.

Для того, чтобы приготовить порошок из пахты, используют обезжиренную свежую пахту, содержащую 7% сухого вещества и 0,8% жиров, и 3,3% лактозы, рН 6,81. Пахту пастеризуют в течение 15 с при 75о С в пластинчатом теплообменнике, охлаждают до 40о С в пластинчатом теплообменнике и затем подкисляют до рН 4,6 20%-ным раствором лимонной кислоты для того, чтобы осадить казеин. Казеин отделяют в центрифуге и собирают сыворотку, содержащую 5,58% сухого вещества. После нейтрализации до рН 6,7 1N водным раствором гидрооксида натрия сыворотку пастеризуют в течение 15 с при 80о С в теплообменнике, поверхность которого подвергнута шабровой обработке, и затем охлаждают до 50о С в этом же теплообменнике. Затем сыворотку подвергают ультрафильтрации в модуле ультрафильтрации площадью 9 м2, у которого мембраны имеют отсекающие зоны порядка 20 000 далтон. Осадок собирают, концентрируют до 28-32% в выпаривателе двойного действия и затем подвергают высушиванию распылением в башне высушивания распылением. Порошок содержит 14% молочных фосфолипидов (которые определены посредством анализа фосфора в жирах).

П р и м е р 14. Способ является таким же, как в примере 10, использующим натуральную молочную эмульсию от производства столовых сыров, которая дает 0,18% молочных фосфолипидов в конечном сгущенном молоке. Жировую фазу собирают центрифугированием сыворотки от производства Пармезана (сыра) при 2000 об. в 1 мин/50о С. Затем жировую фазу нагревают до температуры 75о С в теплообменнике, поверхность которого обработана шабрением, и затем обрабатывают посредством двух пропусканий через фильтр центрифуги. Водные фазы рН 4,4-4,6 затем соединяют в одну фазу, у которой рН доводят до 6,1 посредством добавления 1N водного раствора гидрооксида натрия, впоследствии фазу пастеризуют в течение 5 с при 95о С в теплообменнике с шаберной поверхностью, концентрируют до содержания сухого вещества до 18-20% в пузырьковом осаждающем выпаривателе и наконец сушат распылением в башне. Полученный порошок содержит 5% молочных фосфолипидов (которые определяются анализом фосфора в жирах).

П р и м е р 15. Способ является таким же, как в примере 1 выше этапа стерилизации. Для того, чтобы осуществить стерилизацию, концентрат, поступающий из бака 20, предварительно нагревают до 80о С в пластинчатом теплообменнике, стерилизуют при 120о С в пластинчатом теплообменнике и затем содержат при этой температуре в течение 7 мин в трубе выдержки. Затем концентрат расширяют в сосуде, в котором температура его падает до 78о С и гомогенизируют в два этапа под давлением 200 бар и затем под давлением 50 бар. Гомогенизат охлаждают до 20о С в пластинчатом теплообменнике и затем запаковывают в банки, которые герметично запаивают. Расширение, гомогенизация, охлаждение и упаковка осуществляютcя в асептических условиях.

Продукт имеет такую же устойчивость при хранении при температуре окружающей среды, как и сгущенное молоко, стабилизированное солями фосфорной кислоты.

П р и м е р 16. Способ является таким же, как в примере 3 до этапа стерилизации. Для того, чтобы стерилизовать концентрат, поступающий из бака 25, предварительно нагревают до 75о С в пластинчатом теплообменнике, стерилизуют при 140о С непосредственным введением пара и содержат при этой температуре в течение 10 с в трубе (ультравысокая температура) стерилизации. После охлаждения до 73о С в пластинчатом теплообменнике концентрат гомогенизируют в два этапа, первый - под давлением 250 бар, и затем под давлением 50 бар, гомогенизат охлаждают до 20о С в пластинчатом теплообменнике и затем запаковывают в банки, которые герметично запаивают. Все этапы, следующие за стерилизацией, выполняют в асептических условиях. Продукт имеет такую же устойчивость при хранении при температуре окружающей среды, как сгущенное молоко, стабилизированное солями фосфорной кислоты.

При сравнении сгущенное молоко, обработанное таким же образом, но без этапов гомогенизации исходного продукта тепловой обработки гомогенизата перед концентрацией и гомогенизация концентрата, как описано детально в примере 3, быстро образует гель после стерилизационной обработки сверхвысокой температуры.

Использование в молочной промышленности, в частности при получении сгущенного молочного продукта. Сущность изобретения: нормализованное молоко гомогенизируют или смешивают с естественным молочным эмульгатором в количестве, обеспечивающем 0,1-1,0% фосфолипидов в сгущенном молочном продукте, и подвергают тепловой обработке, концентрируют, полученный концентрат нагревают с последующей гомогенизацией, стерилизуют, охлаждают, гомогенизируют, доохлаждают и герметично упаковывают в банки. 7 з.п. ф-лы, 5 ил, 2 табл.

| МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2011 |

|

RU2473493C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1995-02-09—Публикация

1990-12-18—Подача