Изобретение относится к энергетическому машиностроению и может быть использовано, например, в паровых турбинах.

Известно рабочее колесо турбомашины, содержащее диск, рабочие лопатки с Т-образными хвостовиками и замковые лопатки, соединяющиеся с диском с помощью заклепок [1].

В условиях эксплуатации под действием центробежных сил рабочих лопаток в подобной конструкции возникают значительные изгибные напряжения в щечках обода диска, что не дают возможности применять эту конструкцию для высоконагруженных лопаток.

Свободным от указанного выше недостатка и наиболее близким техническим решением к предлагаемому является рабочее колесо турбомашины, состоящее из диска с ободом, на котором выполнены кольцевые выступы, рабочих лопаток с Т-образными хвостовиками и заплечиками, контактирующими при работе с кольцевыми выступами диска, и замковых лопаток, выполненных без защелок и соединяющихся с диском с помощью нескольких, как правило двух, заклепок одинакового диаметра [1]. Кольцевые выступы на диске в местах установки замковых лопаток отсутствуют. Конструкция замковой лопатки для подобного рабочего колеса изображена, например, в [2]. При сборке обеспечивается плотное прилегание замковых лопаток к Т-образным хвостовикам соседних лопаток в тангенциальном направлении и весьма малый зазор в аксиальном направлении между заплечиками лопаток с Т-образными хвостовиками и кольцевыми выступами обода диска. При вращении заплечики рабочих лопаток вступают в контакт с кольцевыми выступами на диске и тем самым устраняют или существенно уменьшают изгибные напряжения в щечках обода диска, что дает возможность использовать эту конструкцию для высоконагруженных лопаток.

Недостатком подобной конструкции является возможность появление относительно больших переменных напряжений в хвостовиках замковых лопаток, особенно в сечении, ослабленном отверстием под верхнюю заклепку, которое вызывает значительную концентрацию напряжений. При вращении из-за вытяжки диска и лопаток в поле центробежных сил, различия в коэффициентах линейного расширения материала диска и лопаток или неравномерного нагрева может произойти ослабление натяга замковых лопаток в тангенциальном направлении и передачи практически полной величины переменных изгибающих и крутящего моментов в сечение хвостовика замковой лопатки, ослабленное отверстием под верхнюю заклепку. Практика эксплуатации паровых турбин свидетельствует о том, что в этом сечении при аксиальных колебаниях имели место усталостные трещины, приводившие к разрушению замковых лопаток.

Целью изобретения является повышение надежности рабочего колеса за счет повышения вибрационной надежности замковых лопаток.

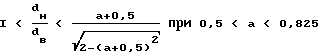

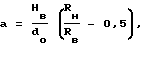

Указанная цель достигается тем, что на диске выполнены кольцевые выступы в местах установки замковых лопаток, замковые лопатки выполнены с заплечиками, контактирующими с указанными выступами диска, а диаметры заклепок, соединяющих замковые лопатки с диском, выполнены уменьшающимися по мере удаления от оси вращения рабочего колеса, причем отношение диаметров заклепок выбрано из соотношений

I <

при 0,5 < a < 0,825

при 0,5 < a < 0,825

I <  ≅ 2,65 при a ≥ 0,825 где dн и dв - диаметры соответственно наиболее и наименее удаленной от оси вращения колеса заклепок;

≅ 2,65 при a ≥ 0,825 где dн и dв - диаметры соответственно наиболее и наименее удаленной от оси вращения колеса заклепок;

a =

- 0,5

- 0,5

Нв - толщина хвостовика замковой лопатки в месте размещения наиболее удаленной от оси вращения колеса заклепки;

dо - первоначальный диаметр заклепок;

Rн и Rв - расстояние от оси вращения колеса до места расположения соответственно наименее и наиболее удаленной заклепок.

Предлагаемое рабочее колесо отличается от прототипа новым соотношением диаметров заклепок и новым конструктивным выполнением замковых лопаток и диска.

В предлагаемой конструкции рабочего колеса уровень переменных напряжений в замковой лопатке в ослабленном заклепкой сечении за счет контакта заплечиков этой лопатки и выступов в диске будет понижен в сравнении с прототипом.

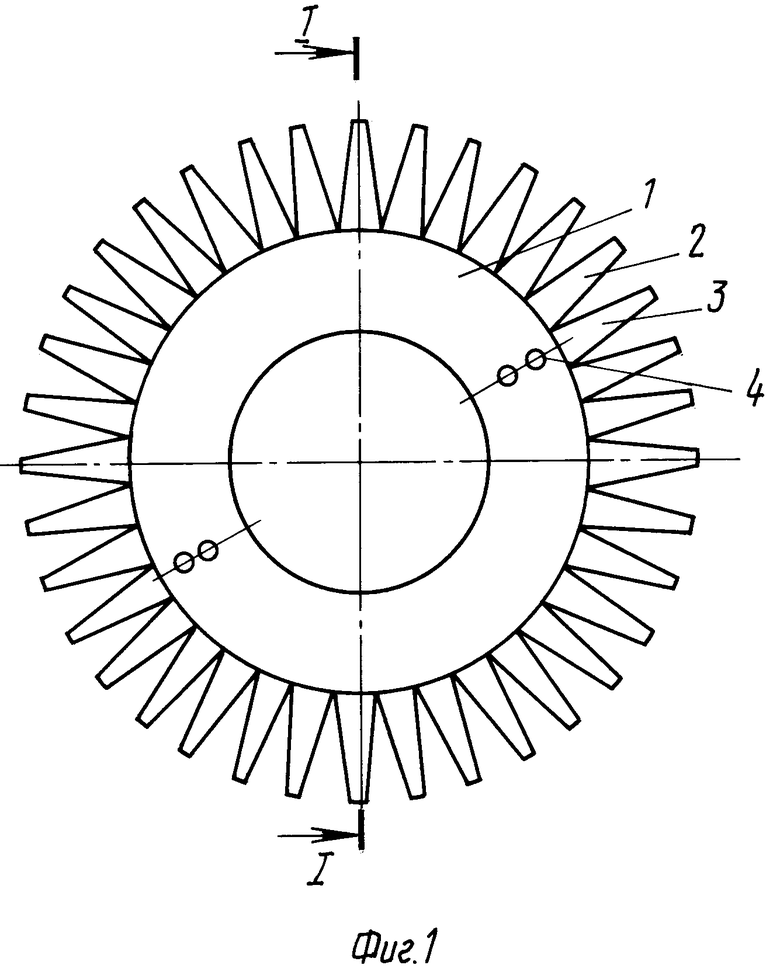

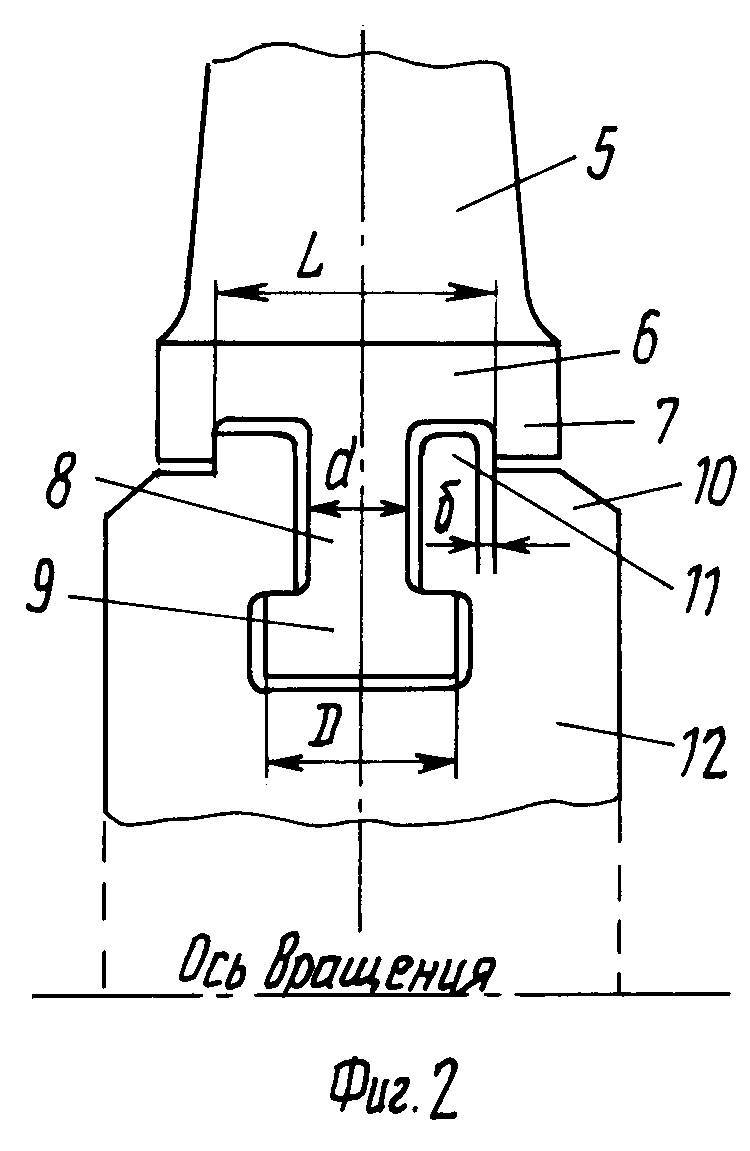

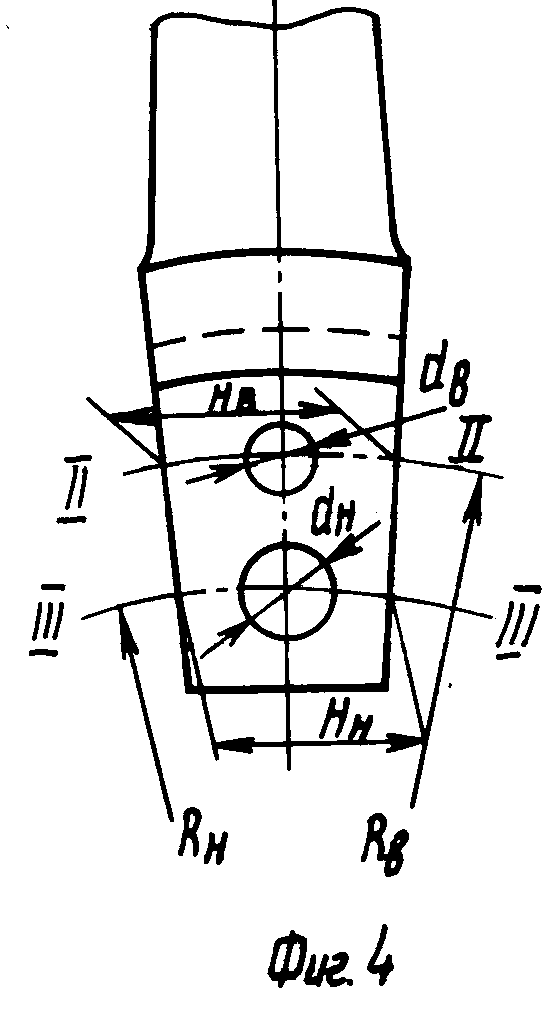

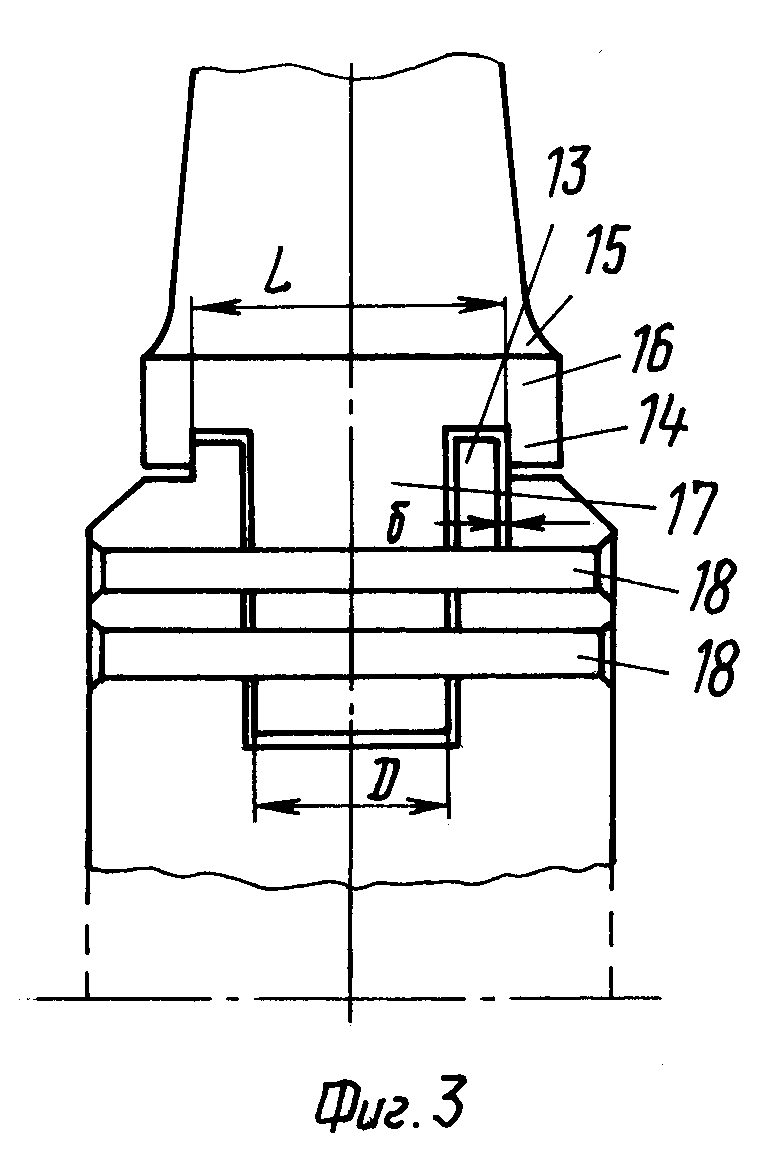

На фиг.1 показан общий вид рабочего колеса; на фиг.2 - рабочая лопатка с Т-образным хвостовиком и часть обода диска, в сечении I-I по фиг.1; на фиг.3 - замковая лопатка с заплечиками и часть обода диска; на фиг.4 - вторая проекция замковой лопатки; на фиг.5 и 6 - графики, подтверждающие возможность снижения максимальных динамических напряжений в хвостовике замковой лопатки при установке заклепок с различными диаметрами.

Рабочее колесо состоит из диска 1, лопаток 2 с Т-образными хвостовиками и заплечиками, одной или нескольких замковых лопаток 3, каждая из которых соединяется с диском с помощью двух заклепок 4.

Рабочая лопатка состоит из профильной части 5, промтельной части 6 с заплечиками 7, шейки 8 хвостовика и полки 9 хвостовика. Осевое расстояние L между заплечиками 7 превышает осевой размер D полки 9 хвостовика, а последний, в свою очередь, превышает осевой размер d шейки 8 хвостовика. Щечка обода 10 с выступами 11 диска 12 в сечении I-I заделана в полотно диска 12. Выступы 13 обода диска 12 в местах установки замковых лопаток 3 имеют общую кольцевую поверхность с аналогичными выступами 11 для рабочих лопаток 2 со стороны заплечиков 7 и 14 и образуют с выступами 11 единый кольцевой выступ на ободе 10 диска 12. Замковая лопатка 3 состоит из профильной части 15 (аналогичной профильной части 5 лопатки 2), промтельной части 16 с заплечиками 16 и хвостовика 17, соединенного с диском с помощью заклепок 18. Как и для рабочей лопатки 2, осевое расстояние L между заплечиками 14 превышает осевой размер D хвостовика. Расстояние между заплечиками 7 рабочих лопаток 5 выполнено равным расстоянию между заплечиками 14 замковой лопатки.

На фиг. 4 показана вторая проекция замковой лопатки 3, соединяющейся с диском с помощью двух заклепок (верхней и нижней) с диаметрами соответственно dв и dн, расположенных на расстоянии Rв и Rн от оси вращения рабочего колеса; полная ширина хвостовика замковой лопатки в сечениях, где расположены заклепки dв и dн составляет соответственно Нви Нн.

При сборке обеспечивается весьма малый зазор δ в осевом направлении между заплечиками 7 рабочих лопаток 2 с Т-образными хвостовиками или заплечиками 14 замковых лопаток 3 и выступами 11 и 13 щечек обода диска 12, а также плотное прилегание в тангенциальном направлении хвостовиков замковых лопаток 3 к хвостовикам соседних с замковыми рабочих лопаток 2 с Т-образными хвостовиками.

При вращении под действием центробежных сил рабочих лопаток 2 происходит изгиб щечек обода 10 диска 12, заделанных в сечении I-I. При этом выбирается малый зазор δ между заплечиками 7 лопаток 2 и кольцевыми выступами 11 щечек обода 10 диска 12, что обеспечивает силовое замыкание заплечиков 7 и выступов 11. Из-за равенства перемещений щечек обода диска в сечениях на стыке лопаток 2 с Т-образными хвостовиками и замковых лопаток 3 обеспечивается силовое замыкание и между заплечиками 16 замковых лопаток 3 и выступами 13.

Если в процессе эксплуатации возникают колебания лопаток, то из-за контакта заплечиков 14 и выступов 13 переменные изгибающие и крутящий моменты частично будут переданы с замковой лопатки на диск, что снижает уровень переменных напряжений в сечении II-II хвостовика лопатки, ослабленном отверстием под верхнюю заклепку и концентратором напряжений в районе отверстия и тем самым повышает надежность работы хвостовика.

Дальнейшее повышение вибрационной надежности замковых лопаток может быть обеспечено за счет снижения уровня переменных напряжений в ослабленном сечении II-II хвостовика с помощью уменьшения диаметра заклепок по мере их удаления от оси вращения рабочего колеса. При уменьшении диаметра верхней заклепки возрастает момент сопротивления ослабленного сечения II-II хвостовика и поэтому даже при неизменной величине изгибающих и крутящего моментов уровень переменных напряжений в этом сечении понижается. Так как одним из условий обеспечения статической прочности соединения замковой лопатки с диском является ограничение уровня напряжений среза в поперечном сечении заклепки, то суммарная площадь поперечных сечений обеих заклепок должна сохраняться неизменной. Поэтому уменьшение диаметра верхней заклепки сопровождается увеличением диаметра нижней и, следовательно, уменьшением момента сопротивления хвостовика в сечении III-III. В связи с этим существует ограничение на допустимую величину отношения  , определяемое тем, что переменные напряжения в сечении III-III не должны превзойти напряжений в сечении II-II при установке двух заклепок одинакового диаметра dо.

, определяемое тем, что переменные напряжения в сечении III-III не должны превзойти напряжений в сечении II-II при установке двух заклепок одинакового диаметра dо.

Практика эксплуатации показывает, что наибольшую опасность для замковых лопаток представляют аксиальные колебания. При аксиальных колебаниях и условии равенства переменных усилий, передаваемых на диск каждой заклепкой, положительный эффект, заключающийся в снижении уровня переменных напряжений в хвостовике по сравнению со случаем установки заклепок одинакового диаметра достигается при выполнении следующих соотношений:

I <  <

<  при 0,5 < a < 0,825

при 0,5 < a < 0,825

(I)

I <  ≅ 2,65 при a ≥ 0,825 где a =

≅ 2,65 при a ≥ 0,825 где a =

- 0,5

- 0,5 , а остальные обозначения указаны выше.

, а остальные обозначения указаны выше.

При выводе формулы (1) предполагается, что при установке двух заклепок одинакового диаметра dо максимальные переменные напряжения достигаются в сечении II-II, а при изменении диаметров заклепок соблюдается неравенство dв ≥ 0,5 dо.

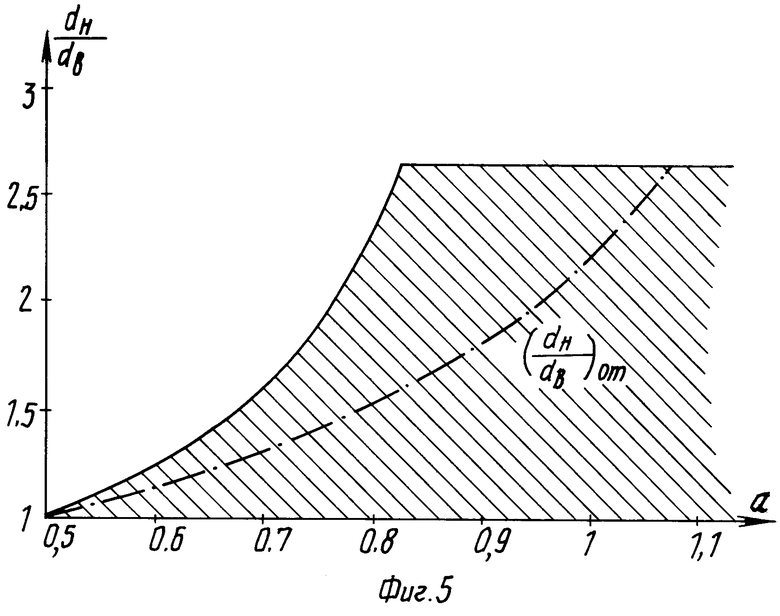

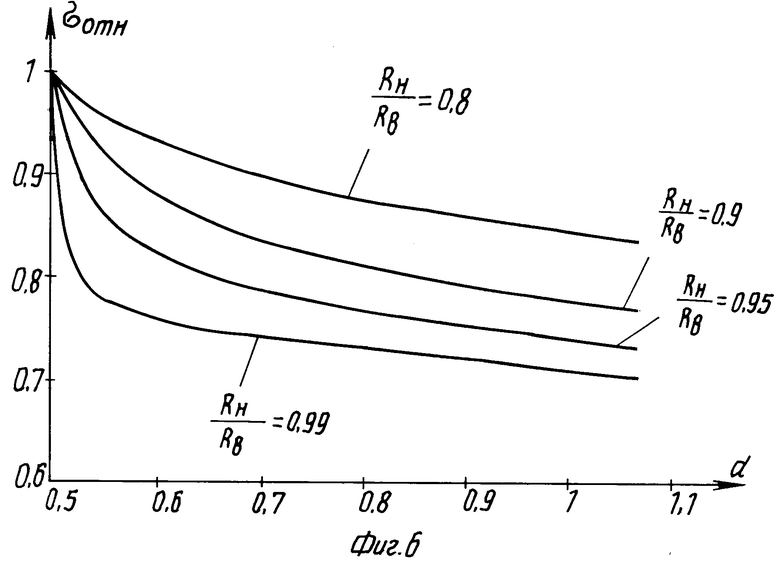

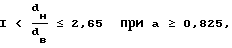

Область допустимых значений  , обеспечивающих достижение положительного эффекта, при различных значениях параметра а отмечена штриховкой на фиг. 5.

, обеспечивающих достижение положительного эффекта, при различных значениях параметра а отмечена штриховкой на фиг. 5.

Максимальное снижение напряжений в хвостовике достигается в том случае, когда становятся равными переменные напряжения в сечениях II-II и III-III. Равенство напряжений достигается при оптимальном отношении диаметров заклепок  , определяемом формулой

, определяемом формулой =

=  (2) где b = -0,4a+

(2) где b = -0,4a+

Зависимость  от параметра а также показана на фиг.5.

от параметра а также показана на фиг.5.

На фиг.6 показана зависимость относительной величины напряжений в хвостовике от параметров а и  при оптимальном отношении диаметров заклепок (σотн=

при оптимальном отношении диаметров заклепок (σотн=  , где σ - максимальные напряжения в хвостовике при

, где σ - максимальные напряжения в хвостовике при  ;

;

σо - при двух заклепках одинакового диаметра do.

Величина σотн определяется формулой

σотн=  (3) где c =

(3) где c =

Как следует из фиг. 6, в зависимости от геометрических характеристик замковой лопатки (параметров а и  ) снижение максимальных напряжений в хвостовике может достигать 20-30%.

) снижение максимальных напряжений в хвостовике может достигать 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| Устройство для фиксации хвостовика замковой лопатки в диске рабочего колеса осевой турбины | 1982 |

|

SU1293372A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| ОБЛОПАЧЕННЫЙ РОТОР ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ФИКСАЦИИ ЛОПАТКИ В НЕМ | 1999 |

|

RU2213229C2 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603219C1 |

| Рабочее колесо первой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630918C1 |

| ДИСК ВТОРОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603215C1 |

Использование: в области энергомашиностроения, в частности, в рабочих колесах турбомашин. Сущность изобретения: рабочее колесо содержит диск с рабочими лопатками с Т-образными хвостовиками и заплечиками, контактирующими с кольцевыми выступами обода диска, замковые лопатки, имеющие часть 16 и хвостовик 17, соединенный с диском посредством заклепок 18. В части 16 лопаток выполнены заплечики 14, а на диске в местах установок замковых лопаток выступы 13, размещенные между хвостовиком 17 и заплечиками 14. Диаметры заклепок 18 уменьшены по мере удаления от оси вращения рабочего колеса, при этом диаметры заклепок выбираются из определенного соотношения. 6 ил.

РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ, включающее замковые лопатки и выполненные с Т-образными хвостовиками и заплечиками рабочие лопатки, а также диск с кольцевыми выступами для рабочих лопаток, при этом последние установлены на диске с контактом их заплечиков с его выступами, а каждая из замковых лопаток закреплена на диске своим хвостовиком с помощью двух заклепок, отличающееся тем, что, с целью повышения надежности путем увеличения вибростойкости замковых лопаток, последние выполнены с заплечиками, а диск выполнен с дополнительными кольцевыми выступами для замковых лопаток, причем каждая из последних установлена на диске с контактом ее заплечиков с соответствующим ей дополнительным выступом, а заклепки расположены в радиальной плоскости симметрии хвостовика замковой лопатки параллельно оси вращения рабочего колеса и выполнены с уменьшающимся по мере удаления от оси вращения рабочего колеса диаметром, при этом соотношение диаметров заклепок определяется из следующих выражений:

или

где dн и dв - диаметры соответственно наименее и наиболее удаленной от оси вращения колеса заклепок;

а - величина, определяемая зависимостью

где Hв - толщина хвостовика замковой лопатки в месте размещения наиболее удаленной от оси вращения колеса заклепки;

d0 - первоначальный диаметр заклепок;

Rн и Rв - расстояние от оси вращения колеса до места расположения соответственно наименее и наиболее удаленной заклепок.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Костюк А.Г | |||

| Динамика и прочность турбомашины | |||

| М.: Машиностроение, 1982, с.49. | |||

Авторы

Даты

1995-02-09—Публикация

1990-11-23—Подача