I

Изобретение относится к сборке и разборке клепаных соединений типа насадных дисков, например роторов паровых.турбин, имеющих лопатки с вильчатыми хвостовиками.

Известна установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки изделия 1.

Однако известная установка не обеспечивает разборку дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками за счет высверливания заклепок и выпрессовки лопаток или запрессовки их.

Цель изобретения - обеспечение разборки и сборки дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками, и повышения производительности.

Поставленная цель достигается тем, что установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения

в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки изделия, снабжена-съемным механизмом, выполненным в виде pacnOvioженных в горизонтальной плоскости по обе стороны станины параллельных скалок, связанных между собой траверсой, соединенной со щтоком дополнительного силового цилиндра, закрепленного на станине, и приводного откидного упора для обода диска турбины, расположенного на другом конце станины, при этом последняя имеет проходящую внутри нее вертикальную цилиндрическую направляющую.

Кроме того, с целью расщирения технологических возможностей, установка снабжена сверлильной головкой, смонтированной на С-образной станине параллельно клепальной головке.

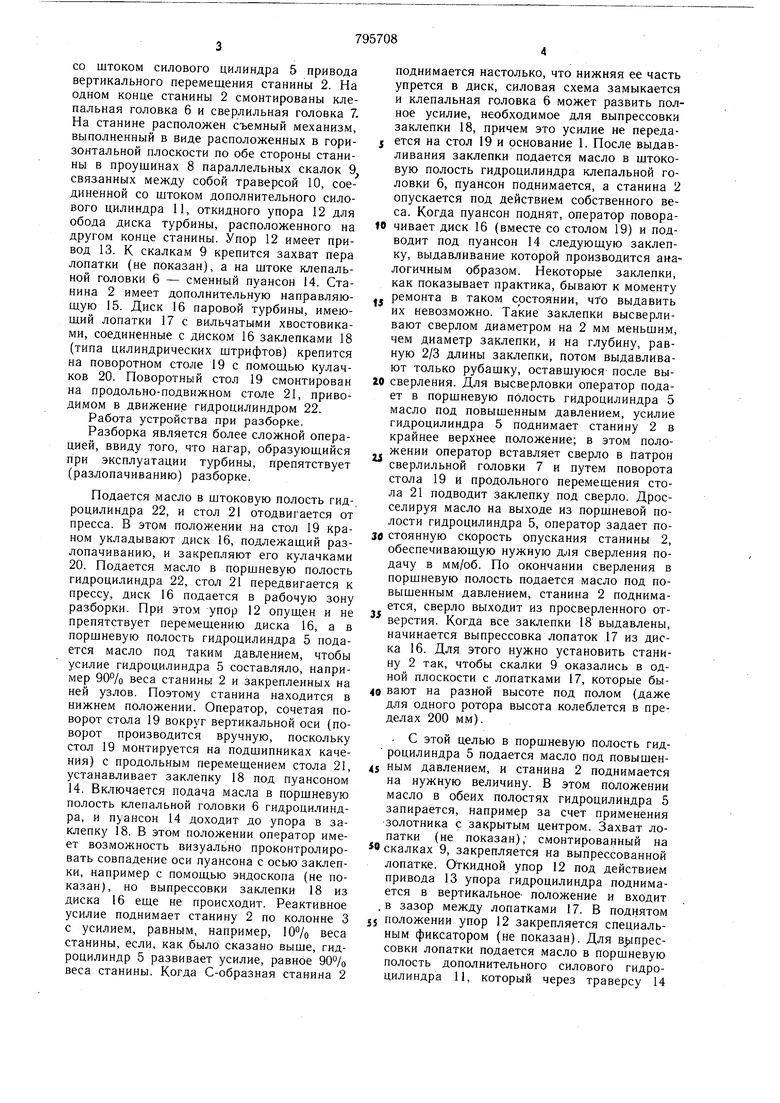

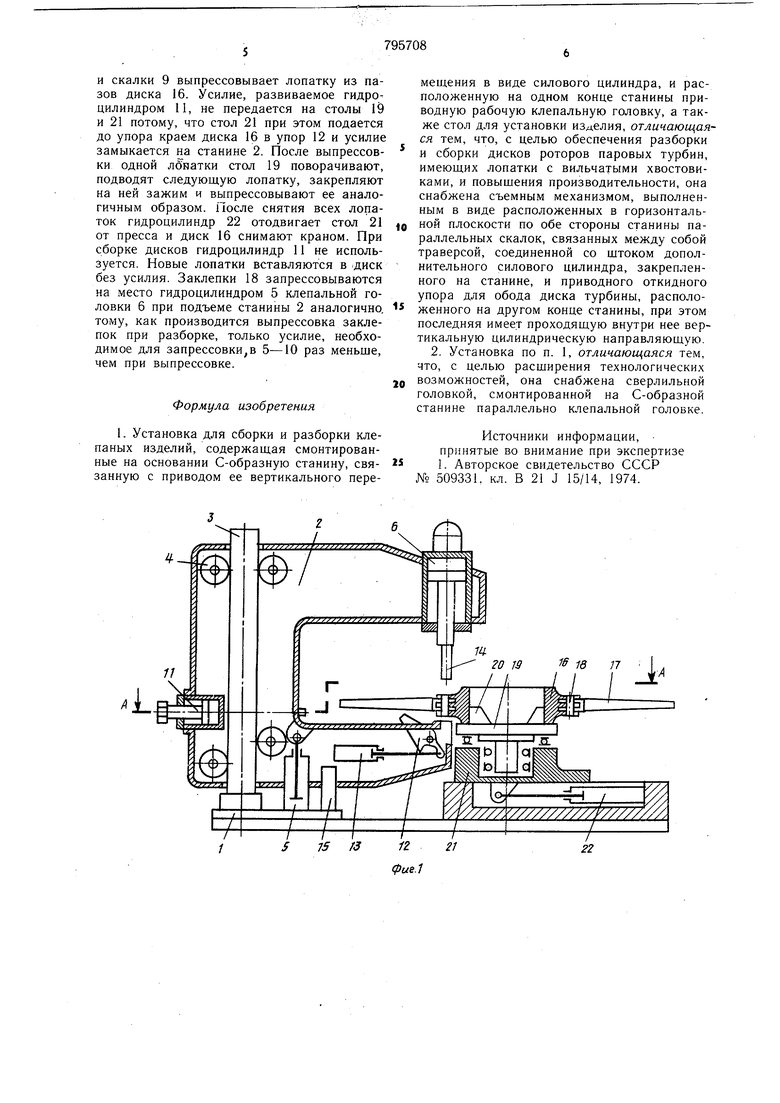

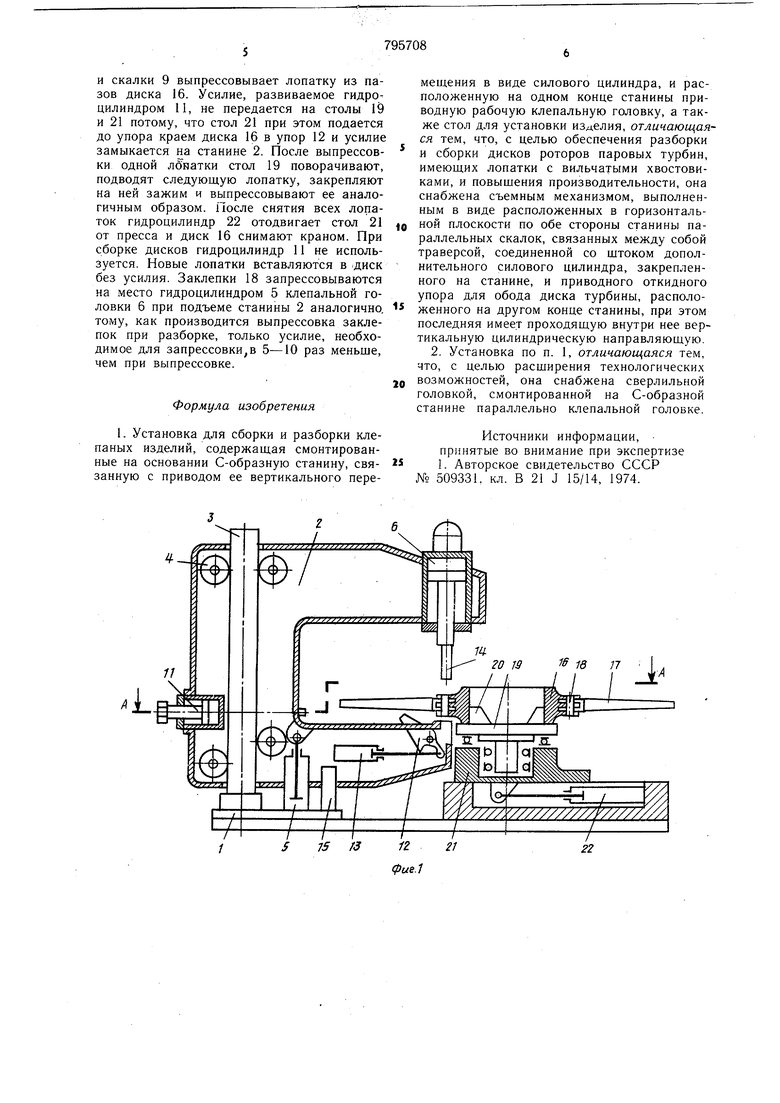

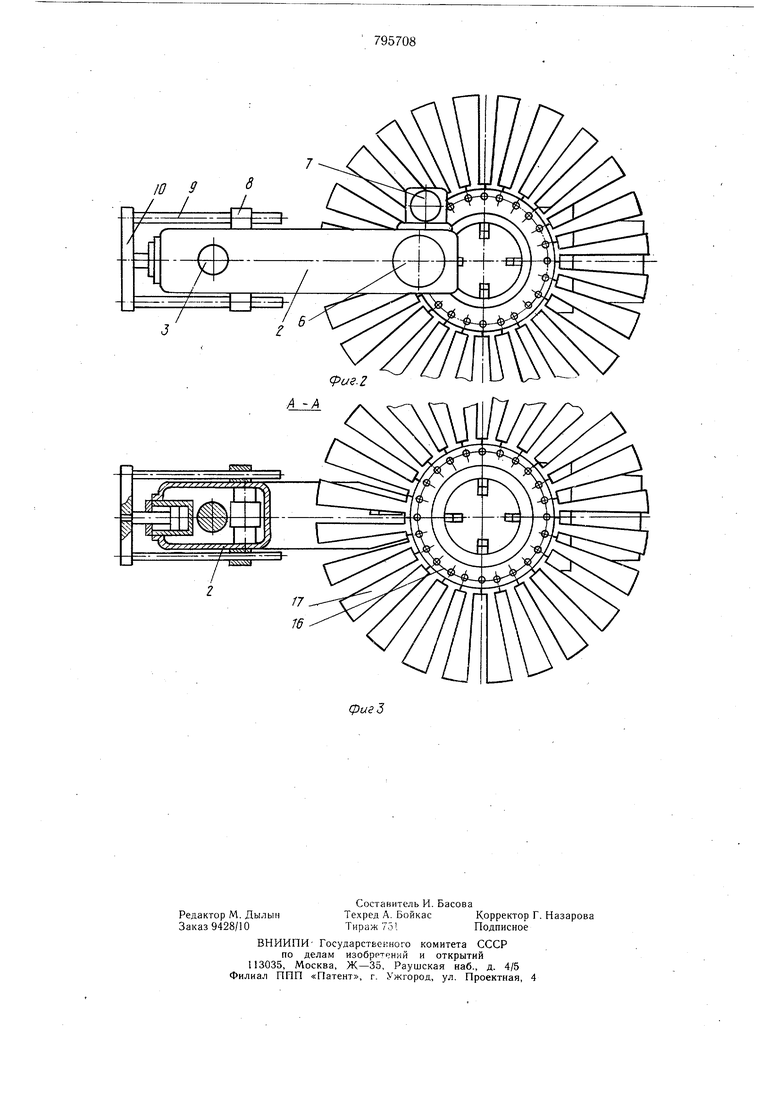

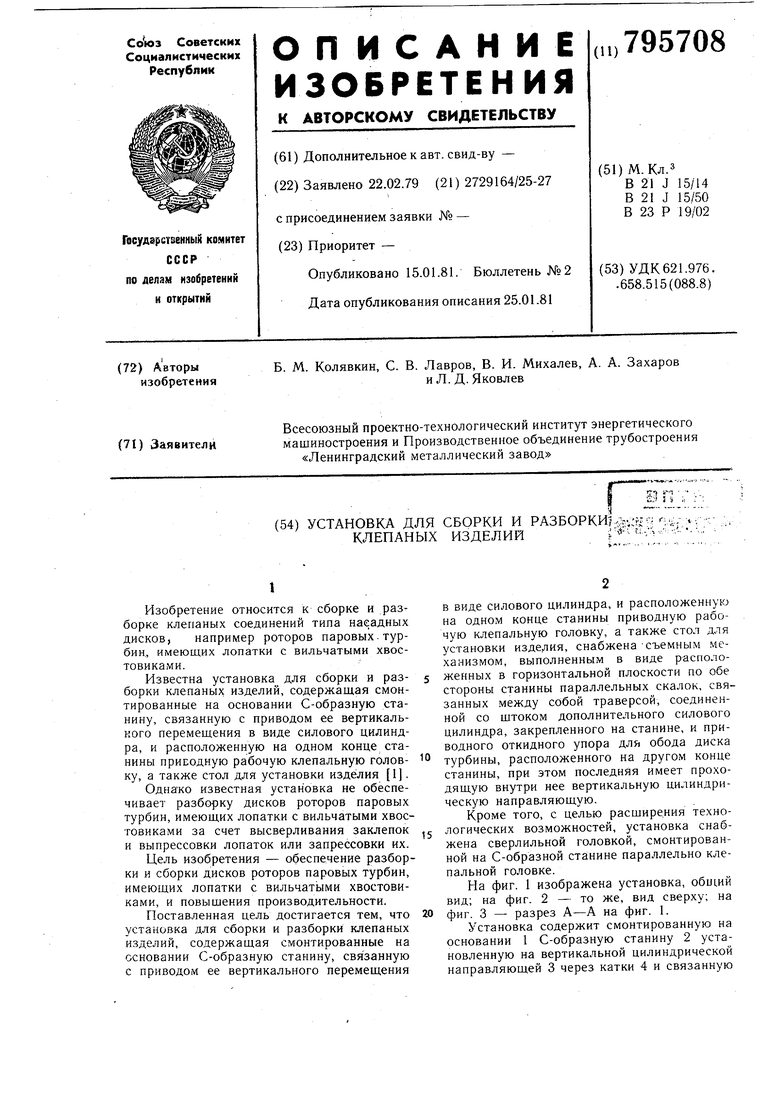

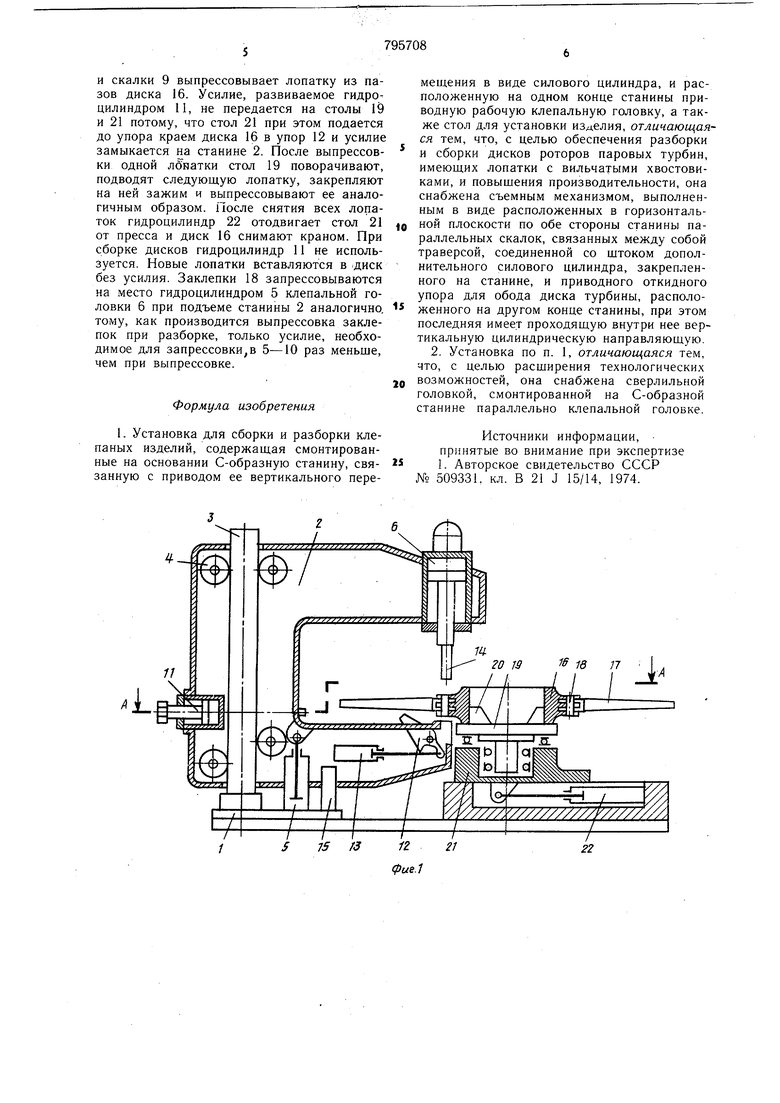

На фиг. 1 изображена установка, обишй вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

Установка содержит смонтированную на основании 1 С-образную станину 2 установленную на вертикальной цилиндрической направляющей 3 через катки 4 и связанную

со штоком силового цилиндра 5 привода вертикального перемещения станины 2. На одном конце станины 2 смонтированы клепальная головка 6 и сверлильная головка 7. На станине расположен съемный механизм, выполненный в виде расположенных в горизонтальной плоскости по обе стороны станины в проушинах 8 параллельных скалок 9, связанных между собой траверсой 10, соединенной со штоком дополнительного силового цилиндра И, откидного упора 12 для обода диска турбины, расположенного на другом конце станины. Упор 12 имеет привод 13. К скалкам 9 крепится захват пера лопатки (не показан), а на штоке клепальной головки 6 - сменный пуансон 14. Станина 2 имеет дополнительную направляющую 15. Диск 16 паровой турбины, имеющий лопатки 17 с вильчатыми хвостовиками, соединенные с диском 16 заклепками 18 (типа цилиндрических штрифтов) крепится на поворотном столе 19 с помощью кулачков 20. Поворотный стол 19 смонтирован на продольно-подвижном столе 21, приводимом в движение гидроцилиндром 22.

Работа устройства при разборке.

Разборка является более сложной операцией, ввиду того, что нагар, образующийся при эксплуатации турбины, препятствует (разлопачиванию) разборке.

Подается масло в штоковую полость гидроцилиндра 22, и стол 21 отодвигается от пресса. В этом положении на стол 19 краном укладывают диск 16, подлежащий разлопачиванию, и закрепляют его кулачками 20. Подается масло в поршневую полость гидроцилиндра 22, стол 21 передвигается к прессу, диск 16 подается в рабочую зону разборки. При этом упор 12 опущен и не препятствует перемещению диска 16, а в поршневую полость гидроцилиндра 5 подается масло под таким давлением, чтобы усилие гидроцилиндра 5 составляло, например 90% веса станины 2 и закрепленных на ней узлов. Поэтому станина находится в нижнем положении. Оператор, сочетая поворот стола 19 вокруг вертикальной оси (поворот производится вручную, поскольку стол 19 монтируется на подшипниках качения) с продольным перемещением стола 21, устанавливает заклепку 18 под пуансоном 14. Включается подача масла в поршневую полость клепальной головки 6 гидроцилиндра, и пуансон 14 доходит до упора в заклепку 18. В этом положении оператор имеет возможность визуально проконтролировать совпадение оси пуансона с осью заклепки, например с помощью эндоскопа (не показан), но выпрессовки заклепки 18 из диска 16 еще не происходит. Реактивное усилие поднимает станину 2 по колонне 3 с усилием, равным, например, 10% веса станины, если, как было сказано выше, гидроцилиндр 5 развивает усилие, равное 90% веса станины. Когда С-образная станина 2

поднимается настолько, что нижняя ее часть упрется в диск, силовая схема замыкается и клепальная головка 6 может развить полное усилие, необходимое для выпрессовки заклепки 18, причем это усилие не передается на стол 19 и основание 1. После выдавливания заклепки подается масло в штоковую полость гидроцилиндра клепальной головки 6, пуансон поднимается, а станина 2 опускается под действием собственного веса. Когда пуансон поднят, оператор поворачивает диск 16 (вместе со столом 19) и подводит под пуансон 14 следующую заклепку, выдавливание которой производится аналогичным образом. Некоторые заклепки, как показывает практика, бывают к моменту ремонта в таком состоянии, что выдавить их невозможно. Такие заклепки высверливают сверлом диаметром на 2 мм меньшим, чем диаметр заклепки, и на глубину, равную 2/3 длины заклепки, потом выдавливают только рубашку, оставшуюся после вы0 сверления. Для высверловки оператор подает в поршневую полость гидроцилиндра 5 масло под повышенным давлением, усилие гидроцилиндра 5 поднимает станину 2 в крайнее верхнее положение; в этом положении оператор вставляет сверло в патрон сверлильной головки 7 и путем поворота стола 19 и продольного перемещения стола 21 подводит заклепку под сверло. Дросселируя масло на выходе из поршневой полости гидроцилиндра 5, оператор задает пое стоянную скорость опускания станины 2, обеспечивающую нужную для сверления подачу в мм/об. По окончании сверления в поршневую полость подается масло под повышенным давлением, станина 2 поднимается, сверло выходит из просверленного от верстия. Когда все заклепки 18 выдавлены, начинается выпрессовка лопаток 17 из диска 16. Для этого нужно установить станину 2 так, чтобы скалки 9 оказались в одной плоскости с лопатками 17, которые бывают на разной высоте под полом (даже для одного ротора высота колеблется в пределах 200 мм).

. С этой целью в поршневую полость гид роцилиндра 5 подается масло под повышенS ньш давлением, и станина 2 поднимается на нужную величину. В этом положении масло в обеих полостях гидроцилиндра 5 запирается, например за счет применения золотника с закрытым центром. Захват лопатки (не показан), смонтированный на

0 скалках 9, закрепляется на выпрессованной лопатке. Откидной упор 12 под действием привода 13 упора гидроцилиндра поднимается в вертикальное- положение и входит .в зазор между лопатками 17. В поднятом

5 положении упор 12 закрепляется специальным фиксатором (не показан). Для в шрессовки лопатки подается масло в поршневую полость дополнительного силового гидроцилиндра 11, который через траверсу 14 и скалки 9 выпрессовывает лопатку из пазов диска 16. Усилие, развиваемое гидроцилиндром 11, не передается на столы 19 и 21 потому, что стол 21 при этом подается до упора краем диска 16 в упор 12 и усилие замыкается на станине 2. После выпрессовки одной лбнатки стол 19 поворачивают, подводят следующую лопатку, закрепляют на ней зажим и выпрессовывают ее аналогичным образом. После снятия всех лопаток гидроцилиндр 22 отодвигает стол 21 от пресса и диск 16 снимают краном. При сборке дисков гидроцилиндр 11 не используется. Новые лопатки вставляются в -диск без усилия. Заклепки 18 запрессовываются на место гидроцилиндром 5 клепальной головки 6 при подъеме станины 2 аналогично. тому, как производится выпрессовка заклепок при разборке, только усилие, необходимое для запрессовки,в 5-10 раз меньше, чем при выпрессовке. Формула изобретения 1. Установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки излелия, отличающаяся тем, что, с целью обеспечения разборки и сборки дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками, и повыщения производительности, она снабжена съемным механизмом, выполненным в виде расположенных в горизонтальной плоскости по обе стороны станины параллельных скалок, связанных между собой траверсой, соединенной со щтоком дополнительного силового цилиндра, закрепленного на станине, и приводного откидного упора для обода диска турбины, расположенного на другом конце станины, при этом последняя имеет проходящую внутри нее вертикальную цилиндрическую направляющую. 2. Установка по п. 1, отличающаяся тем, что, с целью расщирения технологических возможностей, она снабжена сверлильной головкой, смонтированной на С-образной станине параллельно клепальной головке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 50933 L кл. В 21 J 15/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Устройство для клепки | 1979 |

|

SU891199A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| Полуавтомат для клепки накладок к тормозным колодкам | 1977 |

|

SU740376A1 |

| Сверлильно-клепальное устройство | 1983 |

|

SU1243877A1 |

Авторы

Даты

1981-01-15—Публикация

1979-02-22—Подача