Изобретение относится к технологии лазерной обработки, а именно к автоматизации процесса лазерной обработки.

Наиболее близким к изобретению является способ регулирования процесса лазерной обработки, согласно которому по меньшей мере в двух точках измеряют отраженное из зоны обработки вторичное излучение и по дифференцированному сигналу с приемников излучения управляют процессом обработки, причем приемники излучения устанавливают на неравных расстояниях от оси лазерного излучения.

К недостаткам данного способа относится необходимость применения нескольких источников; высокие требования по точности установки приемников излучения относительно зоны обработки; индивидуальная система настройки системы контроля на каждый технологический процесс, например подбор оптических фильтров, коэффициента усиления; низкая точность регулирования процесса обработки, так как он основан только на амплитудных измерениях вторичного излучения из зоны обработки, характеризующихся малыми величинами крутизны фронта сигнала.

Целью изобретения является повышение точности, надежности и быстродействия регулирования процесса лазерной обработки.

Для этого в предлагаемом способе определяют максимальную частоту вторичного излучения Fmax и в интервале частот (0,9-1,0)Fmax - величину максимальной амплитуды этого излучения Amax, после чего Amax сравнивают с заданной величиной амплитуды и производят регулировку.

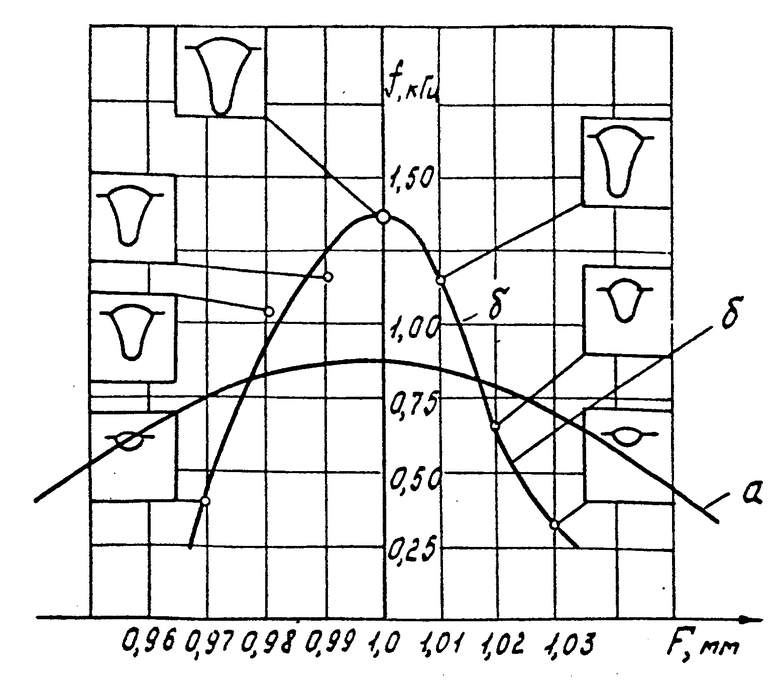

Способ поясняется чертежом.

Физические процессы, происходящие в канале проплавления, носят периодический характер даже в случае воздействия на материал непрерывного лазерного излучения. Жидкий металл на передней стенке парогазового канала под воздействием лазерного луча нагревается до температуры кипения. В результате развивается интенсивное испарение и реакция паров отдачи оттесняет жидкий металл в хвостовую часть сварочной ванны, обнажая переднюю стенку парогазового каната. При этом температура на передней стенке падает до температуры плавления. Затем снова происходит нагрев до температуры кипения. Процесс таким образом периодически повторяется.

В результате периодичности испарения материала в процессе лазерной сварки изменяется концентрация и температура, а следовательно, и интенсивность излучения истекающих из парогазового канала паров и образовавшейся в этих парах плазмы.

Кроме того периодически, с такой же частотой изменяется форма облучаемой поверхности, а следовательно, и вторичное излучение. Таким образом, частота периодического изменения излучения паров материала и образовавшейся в этих парах плазмы, отраженного когерентного и некогерентного излучения, как силового лазера, ведущего обработку, так и дополнительно использованных осветителей, от периодически изменяющей форму поверхности зоны обработки, излучения конденсированной фазы, меняющей температуру с частотой парообразования, несет информацию о процессе проплавления.

Эта информация поступает в виде сигналов, которые характеризуются, в частности амплитудой и частотой, т.о. в начале определяют максимальную частоту вторичного излучения Fmax, которая характеризует максимальную глубину проплавления.

На чертеже дана зависимость частоты изменения интенсивности излучения плазменного факела f от положения фокальной плоскости, т.е. фокусного расстояния F, относительно поверхности образца и характерные очертания зон проплавления при сварке: а - прототип, б - заявляемый способ.

В этом диапазоне частот определяют максимальную амплитуду сигнала, что соответствует наибольшей достигаемой плотности мощности лазерного излучения в месте взаимодействия его с материалом, соответственно, максимальной глубине проплавления для данной мощности. Выделенная амплитуда вторичного излучения в диапазоне частот (0,9-1,0)Fmax характеризуется значительно большей величиной крутизны статической характеристики информационного сигнала. Крутизна фронта сигнала определяется как обратная величина приращения фокусного расстояния δ F.

Известно [2], чем выше крутизна, для нашего случая экстремальной статической характеристики информационного сигнала объекта, тем ниже установившаяся ошибка стабилизации оптимального значения плотности мощности ЛИ в месте взаимодействия его с материалом. Однако это же обстоятельство приводит к ухудшению динамических показателей процесса поиска. С учетом постоянной времени (20 мс) можно утверждать, что предлагаемый алгоритм обеспечивает устойчивость переходных процессов во всем возможном диапазоне флуктуаций статической характеристики. В рассматриваемом случае экстремум характеристики принимается за критерий качества и задача сводится к поиску экстремума информационного сигнала, который соответствует максимальной достигаемой плотности мощности ЛИ в месте взаимодействия его с материалом.

Использование: машиностроительная, автомобильная и др. отрасли народного хозяйства. Сущность изобретения: при лазерной обработке выделяют максимальную частоту вторичного излучения Fmax и в интервале частот (0,9- 1,0)Fmax определяют величину максимальной амплитуды вторичного излучения Amax, после чего ее сравнивают с заданной величиной амплитуды и производят регулировку. 1 ил.

СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ, при котором измеряют отраженное из зоны обработки излучение, отличающийся тем, что, с целью повышения точности, определяют максимальную частоту Fmax отраженного излучения, определяют его максимальную амплитуду в интервале (0,9-1,00)Fmax и сравнивают ее с заданной амплитудой.

| Авторское свидетельство СССР N 1304277, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1991-04-04—Подача