Изобретение относится к технологии соединения с оплавлением тонколистовых материалов, а также соединения тонких деталей, преимущественно металлических, с массивными, в том числе из разнородных металлов и сплавов, и может быть использовано в металлургии, электротехнической промышленности, в производстве изделий электронной техники и других областях промышленности.

Известны способы точечной или непрерывной (роликовой) сварки внахлест тонколистовых металлов и сплавов, заключающийся в прокатке под давлением шва сразу после выполнения лазерной сварки [1]. При этом для усиления шва в процессе кристаллизации производят проковку, структура шва при этом уплотняется и повышается пластичность зоны сварки в направлении оси шва. Образующийся при этом плоский шов обладает пониженной концентрацией напряжений. Способы не гарантируют получения надежного сварного соединения особотонких листовых материалов, в частности в случае, когда электропроводность одного из соединяемых металлов весьма высока (медь, серебро и его сплавы). Результаты сварки существенно зависят от состояния поверхностей листов, прилегающих друг к другу (наличие слоя окислов, загрязнений поверхности, шероховатость, разнотолщинность листов и т.п.).

Известен способ стыковой лазерной сварки материалов, заключающийся в подаче сфокусированного лазерного излучения на стык плотно подогнанных деталей, подвергаемых сварке и в перемещении пятна сфокусированного излучения по линии стыка, причем интенсивность излучения в пятне, его диаметр и скорость перемещения пятна по стыку выбирают такими, чтобы обеспечить испарение материала и образование по всей или части толщи свариваемых материалов парогазового канала, на передней (по ходу пучка) поверхности которого происходит расплавление и частичное испарение свариваемых материалов. На задней поверхности канала расплавленный материал кристаллизуется, образуя сварной шов. Для обеспечения высокого качества сварного соединения зазор в стыке между соединяемыми деталями в зоне подачи лазерного излучения обеспечивается (с помощью дополнительной механической или лазерной размерной обработки) минимально возможным. Этот способ лазерной сварки деталей встык носит название сварка с глубоким проплавлением и описан в [2]. Он гарантирует высокое качество сварного соединения, однако характеризуется высокой энергоемкостью процесса сварки, обусловленной необходимостью доведения материала в парогазовом канале по меньшей мере до температуры его кипения, а толщина наиболее тонкой из свариваемых деталей не может быть меньше примерно половины ширины парогазового канала, что на практике ограничивает снизу толщину тонких деталей величиной не менее 1 мм.

Прототипом изобретения является способ лазерной сварки тонких листов малой ширины внахлест, включающий нагрев нахлестки лучом лазера и следуемую сразу после разогрева прессовку, уменьшающую толщину шва и служащую для лучшего скрепления листов [3]. В этом случае сфокусированный луч лазера направляется на поверхность верхнего листа под углом к поверхности в зону вблизи контакта верхнего ролика с поверхностью нахлестки. Лазерный луч проникает сквозь толщину верхнего листа и частично сквозь толщу нижнего листа, обеспечивая создание расплавленных зон в двух листах. Полученный расплав непрерывно обжимается роликами, которые осуществляют охлаждение или нагрев шва для получения хорошего его качества. Так при очень тонких листах ролики разогреваются, чтобы обеспечить малый отвод тепла, не допустить резкого падения температуры, чтобы не было большого сопротивления при прессовке. Охлаждение роликов для отвода тепла от детали может быть жидкостным. Ролики могут быть выполнены из материала, плохо проводящего тепло (керамика, прессованная стекловата, прессованные каменные крошки, материалы из кремния), Верхний ролик имеет на конце в зоне обжатия увеличенный диаметр, обеспечивающий эффективное прижатие зон расплава в свариваемых листах.

Недостатком способа является высокая энергоемкость процесса, вызванная необходимостью доведения локальных температур (по крайней мере в верхнем листе) до температуры испарения материала, чтобы обеспечить каналирование лазерного луча до нижнего свариваемого листа. Частичное испарение материала из материала шва ухудшает также качество сварного соединения ввиду нестабильности и неустойчивости этого процесса, вызывающего образование в сварном шве полостей и пор, что существенно снижает надежность соединения. Кроме того, качество сварного соединения существенно зависит от состояния свариваемых поверхностей. Способ по прототипу предусматривает возможность его применения при другом направлении подачи излучения, а именно под углом на кромку одной из свариваемых внахлест деталей. При этом расплавление другой детали производится либо за счет глубокого проникновения луча через две детали, либо за счет поверхностного плавления двух деталей. В первом случае недостатки способа, выявленные выше, сохраняются. Во втором варианте оплавление кромок тонких деталей и связанная с этим потеря геометрической формы и размеров сопрягаемых сваркой деталей существенно ограничивает возможности практического применения способа для прецизионных процессов сварки, где необходимо сохранение геометрии торцевых поверхностей сопрягаемых деталей и их кромок, т.е. получение высокого качества сварного соединения.

Целью изобретения является повышение качества сварного соединения тонколистовых деталей.

Это достигается тем, что в известном способе лазерной сварки, включающем подачу сфокусированного лазерного излучения, перемещение пятна сфокусированного лазерного излучения в направлении сварки и последующее обжатие поверхностей свариваемых деталей (роликами), сфокусированное лазерное излучение подают в зазор между свариваемыми деталями, оплавляют поверхности свариваемых деталей в зазоре лазерным излучением и затем подвергают детали сжатию до завершения процесса кристаллизации, причем зазор Δвыбирают из условия Δ≈DF где DF - диаметр пятна облучения.

Наличие зазора между свариваемыми деталями в зоне подачи сфокусированного излучения обеспечивает возможность проникновения лазерного пучка на большую глубину поперек свариваемых поверхностей деталей без необходимости создания между ними парогазового канала, т.е. без доведения свариваемых материалов до температуры кипения. Свариваемые материалы подвергаются нагреву в зоне действия пучка до температур ниже температуры кипения, что обеспечивает, в частности, снижение энергоемкости сварки по сравнению с прототипом. Отсутствие парогазового канала при "глубинном" характере проникновения пучка поперек направления сварки (за счет каналирования пучка по зазору между деталями) определяет возможность сварки особотонких металлических листовых элементов и деталей и приварки тонколистовых деталей к массивным, а также не изменяет исходное состояние самих торцевых поверхностей свариваемых деталей, обеспечивая тем самым повышение качества сварного соединения. Последующее сжатие еще расплавленных поверхностей на время, не меньшее времени кристаллизации, определяет сварной характер получаемого соединения деталей. Таким образом, совокупность отличительных признаков способа определяет получение нового его качества и указанные признаки являются существенными.

Способ может быть реализован в устройстве, включающем лазер, систему каналирования лазерного излучения, фокусирующий элемент и привод взаимного перемещения свариваемых деталей относительно сфокусированного пучка, в которое дополнительно введен блок регулировки зазора между свариваемыми деталями в зоне фокального пятна сфокусированного излучения, блок регулируемого по времени прижатия свариваемых деталей, устанавливаемый за зоной фокального пятна по ходу сварки.

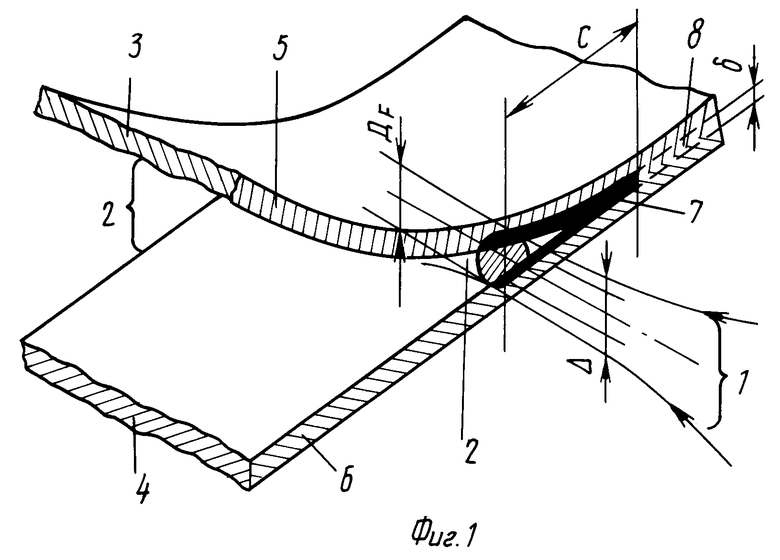

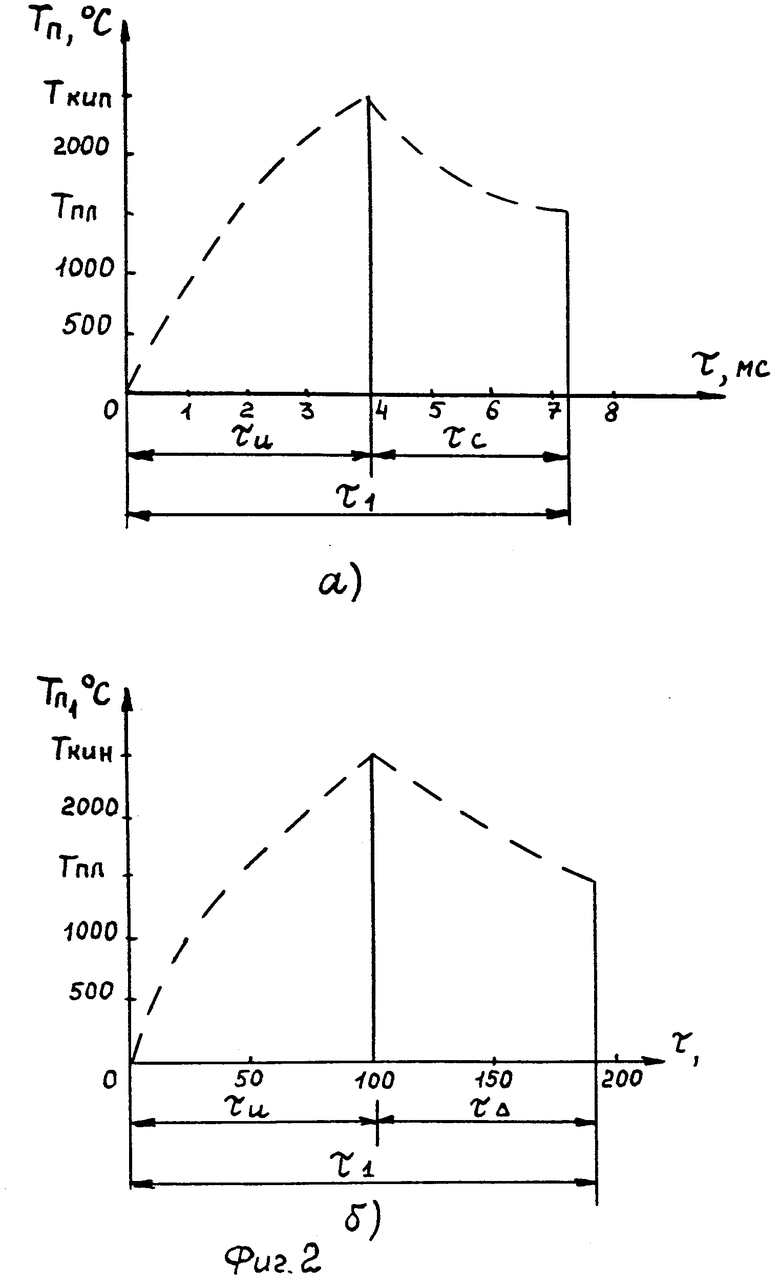

На фиг.1 показана схема процесса сварки по изобретению; на фиг.2а, б - графики зависимости температуры точки внутренней поверхности одной из свариваемых деталей от времени (температурный цикл сварки).

Сфокусированное лазерного излучение 1 подается в зазор 2 между тонколистовыми деталями 3 и 4, подвергаемыми сварке. Зазор Δ выбирается порядка диаметра DF фокального пятна излучения, причем середину перетяжки сфокусированного пучка устанавливают вблизи боковых торцов 5 и 6 сопрягаемых деталей. При выборе Δ < < DF основная доля энергии (или мощности - для непрерывного излучения) от пучка выделяется на торцах деталей, что приводит к их плавлению и даже частичному испарению и увеличивает энергоемкость сварки, а также снижает ее качество. В толщу между свариваемыми деталями каналируется малая доля энергии (или мощности) пучка за счет эффекта экранирования излучения кромками детали. В этом случае происходит сварка деталей по торцам либо за счет поверхностной сварки по торцам, либо за счет частичного разрушения последних (режим глубокого проникновения пучка). В случае, если Δ > > DF , оплавления и разрушения торцов деталей не происходит, поскольку вся энергия каналируется в зазор между деталями. Однако при этом не происходит нагрева и оплавления областей свариваемых деталей в зазоре, непосредственно прилегающих к боковым торцам деталей. При Δ≈ DF интенсивность излучения на единице сопрягающихся поверхностей деталей (обращенных к зазору) примерно обратно пропорциональна квадрату расстояния между деталями (зазору). Эта зависимость может быть эффективно использована для реализации способа в конкретных устройствах. Под действием непрерывного импульсного или импульсно-непрерывного излучения на обращенных друг к другу поверхностях сопрягаемых деталей образуются зоны расплава, длительность существования которых зависит от параметров лазерного излучения и теплофизических свойств свариваемых материалов. Параметры лазерного излучения (например, длительность импульса для импульсного излучения, диаметр перетяжки пучка и интенсивность излучения в пучке) выбираются таким образом, чтобы максимальная температура облучаемых излучением участков поверхности была бы выше температуры плавления (для импульсного излучения - в конце импульса). С другой стороны для предотвращения образования полостей в шве и получения надежного сварного соединения максимальную температуру на сопрягаемых поверхностях свариваемых деталей не следует доводить до температуры испарения и разрушения материала. Это позволяет одновременно снизить энергоемкость сварки по сравнению с прототипом, поскольку при этом исключаются потери энергии пучка на испарение материала.

Непосредственно после окончания импульса излучения (при импульсном излучении) или же при непрерывном излучении за пятном сфокусированного пучка по ходу деталей относительно пучка расплавленные (т.е. не завершившие кристаллизацию) участки 7 прилегающих одна к другой поверхностей свариваемых деталей прижимают до соприкосновения. Протяженность завершения этого сжатия (зона сварки) обозначена С. Расстояние С может быть определено для конкретных условий процесса как расчетным путем, так и экспериментально. Сварной шов (непрерывный или точечный в зависимости от параметров лазерного излучения) образуется между двумя обрабатываемыми поверхностями. На фиг.1 показан непрерывный шов 8 шириной δ, который получают при использовании непрерывного излучения или непрерывно-импульсного с высокой частотой повторения импульсов. При расчете сварки разнородных листовых материалов, имеющих существенно отличающиеся температуры плавления и другие теплофизические свойства, расстояние С определяется раздельно для обоих материалов и из двух полученных цифр выбирается меньшая.

На фиг. 2 а представлена полученная расчетным путем кривая нагрева и охлаждения точки поверхности свариваемых деталей из стали Х18Н9Т импульсным излучением с длительностью импульса τ = 4 мс и интенсивностью поглощенного в зазоре между деталями излучения q = 0,9 ˙105 Вт/см2.

На фиг.2б приведены результаты расчета для импульса с τ = 100 мс и q = 0,5 ˙104 Вт/см2. Время τc от начала импульса, отведенное на проведение сжатия деталей, зависит как от интенсивности излучения, так и от длительности импульса.

Эти результаты расчетов могут быть использованы также для непрерывного излучения. В этом случае за условную длительность импульса τ принимают отношение δ /v , где v - скорость сварки.

П р и м е р. Сварка ленты из припоя ПСР-60 с контактной гребенкой из никеля. Операция сварки 8-контактной гребенки с полосой из припоя является промежуточной операцией в изготовлении керамических корпусов для СБИС и заключается в соединении каждого контакта гребенки (толщиной ≈0,4 мм) с полосой-лентой толщиной ≈0,2 мм. Основные требования к процессу сварки - высокая повторяемость результатов сварки, низкая энергоемкость сварки, отсутствие нарушения геометрических размеров контактов после сварки. Точечная электрическая сварка такого узла не обеспечивает надежной повторяемости результатов из-за недоваров или прожогов ленты.

Процесс сварки реализован на лазерной технологической установке "Квант-12" при следующих параметрах: Частота импульсов излучения, Гц 10 Энергия в импульсе, Дж 3 Скорость сварки, мм/с 25 Диаметр перетяжки излучения, мм 2 ˙10-1 Зазор между деталями в зоне облучения, мм 2 ˙10-1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ СВАРКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2099296C1 |

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ НАГРЕВОМ | 2006 |

|

RU2323265C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1991 |

|

RU1758963C |

Использование: при сварке тонких листов или тонких деталей с массивными, в том числе из разнородных металлов и сплавов в металлургической, электронной и электротехнической промышленности. Сущность изобретения: сфокусированное лазерное излучение подают в зазор между поверхностями свариваемых деталей, расплавляя эти поверхности, а затем производят сжатие поверхностей до завершения процесса кристаллизации, что улучшает качество сварного соединения. 2 ил.

СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ при котором осуществляют оплавление свариваемых поверхностей сфокусированным лазерным излучением, перемещаемым в направлении сварки, и последующее обжатие этих поверхностей, отличающийся тем, что, с целью повышения качества сварного соединения, между свариваемыми поверхностями создают зазор, лазерное излучение подают в этот зазор, а обжатие поверхностей осуществляют до завершения процесса кристаллизации, причем Δ ≈ DF , где DF - диаметр пятна облучения, Δ - величина зазора.

| Заявка ФРГ N 3901319, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-03-14—Подача