Изобретение относится к арматуростроению и может быть использовано при транспортировке газов по трубопроводам.

Известны автоматы аварийного отключения газопровода при его повреждении, включающие в себя распределительное устройство для управления приводом запорного органа на газопроводе и датчики, реагирующие на изменение скорости падения давления, содержащие баллоны, связанные с газопроводом через отверстия малого сечения (см. проспект фирмы Сameron и Андреев Г.А. Запорная арматура. Л.: Недра, 1974, с. 171).

Известны также автоматы аварийного отключения газопровода при его повреждении, содержащие распределительное устройство, реагирующие на изменение скорости потока газа (см., например авт. св. СССР N 189271, кл. F 16 K 17/34, 1961).

Основным недостатком этих конструкций является наличие отверстий малого сечения для перетекания перекачиваемого по трубопроводу газа, которые в эксплуатационных условиях забиваются жидкими или механическими включениями, присутствующими в газе, что приводит к несрабатыванию либо к ложному срабатыванию автомата.

Задачей, на решение которой направлено изобретение, является повышение надежности автомата. Ожидаемый от использования эффект заключается в следующем. Во-первых, распределительный золотник обеспечивает проход к приводу запорного органа только при разрыве мембраны, что исключает протечки газа к приводу запорного органа на газопроводе. Во-вторых, дроссельное устройство для гидродемпфера позволяет обеспечить стабильную работу автомата при различных температурах окружающей среды. В-третьих, имеется возможность открывания пробок на дроссельном устройстве для регулировки длины кольцевого канала, что позволяет настраивать границу темпа падения давления на требуемую величину. В-четвертых, установка в поршне обратного клапана обеспечивает при подключении автомата к газопроводу быструю его установку в рабочее положение и надежную заливку автомата незамерзающей жидкостью. В-пятых, использование одной из тарелей для пружины в качестве поршня гидродемпфера значительно упрощает конструкцию и повышает технологичность изготовления автомата.

Сущность изобретения заключается в том, что в автомате, содержащем распределитель с установленным в его корпусе золотником, первой и второй управляющими камерами, соединенными с газопроводом, в котором установлен запорный орган, связанный с приводом, полость управления которого соединена с выходной камерой, золотник выполнен в виде подпружиненного первого поршня, установленного в нижнем торце корпуса, на верхнем конце которого установлены второй поршень, связанный с размещенным в расточке корпуса поршнем гидродемпфера, нагруженным пружиной, связанной через тарелку с первым поршнем, а также бачок, заполненный незамерзающей жидкостью и соединенный с подпоршневой полостью гидродемпфера, надпоршневая полость которого соединена с бачком через дроссельный кольцевой канал малого сечения, образованный укрепленными на днище бачка верхним и нижним дисками, между которыми расположен внутренний диск толщиной, равной высоте дроссельного кольцевого канала, выполненный из материала с коэффициентом линейного расширения больше коэффициента линейного расширения материала верхнего и нижнего дисков, причем больший и меньший диаметры дроссельного кольцевого канала ограничены соответственно нижним и внутренним дисками, а его полость сообщена с бачком через отверстия в верхнем диске, закрываемые пробками с возможностью изменения длины проточной части дроссельного кольцевого канала. При этом первая и вторая управляющие камеры образованы соответственно под нижним торцом первого и над верхним торцом второго поршней, а выходящая камера образована отверстием в нижнем торце корпуса, соединенным при нижнем положении первого поршня с полостью под его нижним торцом, первый поршень оперт на тонкую металлическую мембрану, зажатую между нижним торцом корпуса и установленным на этом торце фланцем с обеспечением разрыва мембраны при нижнем положении поршня.

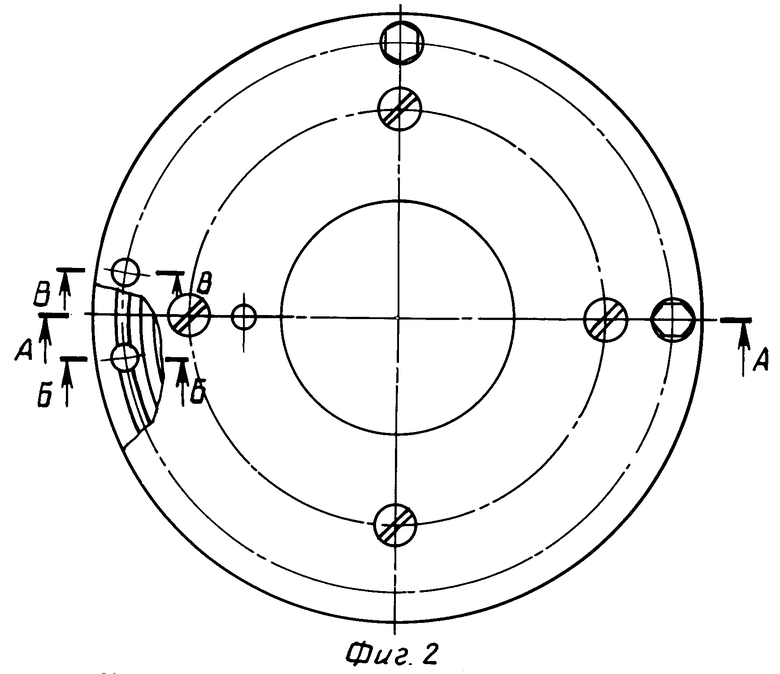

Автомат аварийного отключения газопровода показан на фиг. 1; на фиг. 2-5 изображено дроссельное устройство гидродемпфера.

Автомат собран в цилиндрическом корпусе 1, закрытом сверху крышкой 2, совмещенной с бачком, в который залита незамерзающая жидкость 3. В расточке центра крышки 2 (бачка) запрессована букса 4, внутри которой размещен поршень 5 с уплотнительным кольцом 6. Полость 7 над поршнем 5 через фланец 8 соединена с газопроводом. Бачок закрыт крышкой 9. Усилие на поршень 5 от давления газа в газопроводе передается штоком 10, находящимся в расточке крышки 2 с уплотнительным кольцом 11, поршню 12, помещенному во внутренней расточке корпуса 1. Зазор между корпусом 1 и поршнем 12 уплотнен кольцом 13. Пружина 14, установленная под поршнем 12, воспринимает усилие, передаваемое от поршня 5. Нижний конец пружины 14 оперт на тарель 15, подпираемую распределительным золотником 16, находящимся в расточке корпуса 1, уплотненным кольцами 17. Нижний торец золотника 16, имеющего такой же диаметр, что и поршень 5, оперт на тонкую металлическую мембрану 18, установленную между корпусом 1 и фланцем 19, внутренняя полость 20 которого также соединена с газопроводом, как и полость 7, трубопроводом 21. К распределительному золотнику 16 подключена выходная камера 22, сообщающаяся с приводом запорного органа, установленного на газопроводе. Распределительный золотник 16 прижимается к тарели 15 дополнительной пружиной 23. Полость 24 под поршнем 12 и полость 25 над поршнем 12 залиты незамерзающей жидкостью. Полость 24 сообщена с бачком в крышке 2 трубопроводом 26. В поршень 12 встроен обратный клапан 27, обеспечивающий свободное перетекание залитой жидкости из полости 24 в полость 25. Перетекание жидкости из полости 25 в бачок осуществляется через отверстие 28 в крышке 2 и через дроссельное устройство. Дроссельное устройство выполнено в виде кольцевого канала 29 малого сечения, образованного верхним 30 и нижним 31 дисками, между которыми вложен внутренний диск 32. Верхний 30 и нижний 31 диски выполнены из материала, имеющего меньший коэффициент линейного расширения, чем внутренний диск 32. Зазоры между дисками уплотнены кольцами 33 и 34. Жидкость из отверстия 28 перетекает в отверстие 35 в нижнем диске 31 с уплотнительным кольцом 36. Далее она проходит по кольцевому каналу 29 малого сечения и вытекает в бачок через отверстие 37 в верхнем диске 30. Отверстия 35 и 37 разделены коротким резиновым жгутом 38, помещенным в кольцевой канал 29 между отверстиями. Штифт 39 ограничивает смещение внутреннего диска 32 и обеспечивает защемление в канале 29 жгута 38. Выпуск жидкости из канала 29 в бачок может осуществляться не только в конце канала 29 через отверстие 37, но и ранее через отверстие 40 при условии удаления пробки 41. Отверстиями, подобными отверстию 40, расположенными вдоль канала 29, можно регулировать длину дроссельного канала. Крепление дроссельного устройства на дне бачка осуществляют винтами 42.

При работе в эксплуатационном режиме давление в газопроводе изменяется с малой скоростью. Распределительный золотник 16 пружиной 23 поджат к корпусу 1, а жидкость 3 перетекает через кольцевой канал 29 дроссельного устройства в бачок, не создавая перепада давления на поршне 12 демпфера. При повреждении газопровода давление в нем начинает резко падать. Гидравлическое сопротивление кольцевого канала 29 препятствует быстрому перемещению вниз тарели 15 с распределительным золотником 16. Последний разрывает мембрану 18, на которую он опирается, и открывается доступ газа из полости 20 во фланце 19 к выходной камере 22 и к полости управления запорного органа на газопроводе. Запорный орган закрывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат аварийного отключения газопровода при его повреждении | 1991 |

|

SU1787228A3 |

| КОРРЕКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1996 |

|

RU2116485C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 1993 |

|

RU2037183C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПАРА | 1992 |

|

RU2034162C1 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ | 2001 |

|

RU2208730C2 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2107817C1 |

| СЕРВОМОТОР С ОТСЕЧНЫМ ЗОЛОТНИКОВЫМ КЛАПАНОМ ПРУЖИННО-ГИДРАВЛИЧЕСКОГО ДЕЙСТВИЯ | 1993 |

|

RU2087750C1 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2015 |

|

RU2591979C1 |

Изобретение относится к арматуростроению и может быть использовано при транспортировке газов по трубопроводам. Автомат аварийного отключения газопровода решает задачу повышения безопасности эксплуатации газопроводов и уменьшения потерь газа при их повреждениях. При работе в эксплуатационном режиме давление в газопроводе изменяется с малой скоростью. Распределительный золотник 16 пружиной 23 поджат к корпусу 1, а жидкость 3 перетекает через кольцевой канал 29 дроссельного устройства между полостью 25 и бачком 2, не создавая перепада давления на поршне 12 гидродемпфера. При повреждении газопровода давление в нем начинает резко снижаться. Гидравлическое сопротивление кольцевого канала 29 препятствует быстрому перемещению поршня 12 и уменьшению усилия пружины 14, что приводит к перемещению вниз тарели 15 с распределительным золотником 16. Последний разрывает мембрану 18, и открывает доступ газа из полости 20 во фланце 19 к выходной камере 22 и к полости управления запорного органа на газопроводе. Запорный орган закрывается, отключив поврежденный участок. Отличительной особенностью автомата является и то, что дроссельный кольцевой канал образован из материалов с разными коэффициентами линейного расширения, чем обеспечивается постоянство обработки автомата при одном и том же темпе падения давления в газопроводе в зимнее и летнее время. Сам же темп падения давления, при котором должен срабатывать автомат, может быть настроен за счет регулировки длины дроссельного канала. з.п. ф-лы, 5 ил.

| АВТОМАТ ДЛЯ УПРАВЛЕНИЯ ВЫКЛЮЧЕНИЕМ ГАЗОПРОВОДА ПРИ ЕГО ПОВРЕЖДЕНИИ | 0 |

|

SU189271A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-02-20—Публикация

1992-04-29—Подача