Изобретение относится к области регулирования паровых турбин.

Известна система регулирования паровых турбин [1], содержащая гидромеханическую исполнительскую часть, включающую насос-регулятор, сервомотор, отсечные золотники и промежуточные усилители, а также электромеханическую часть, содержащую электронный регулятор тепловой нагрузки турбины.

Система сложная и в силу использования в качестве датчика частоты вращения насоса-регулятора, имеющего квадратичную зависимость напора от частоты его вращения, работает в узком диапазоне изменения частоты вращения турбины. Применение такой системы для регулирования всережимных, в частности приводных, турбин сопряжено со значительными трудностями.

Известна система регулирования [2], содержащая исполнительную гидромеханическую и импульсную электромеханическую части. Гидромеханическая часть включает маневровый золотник с поршневым приводом и сервомотор с отсечным золотником, объединенные гидравлической импульсной линией. В импульсной линии суммируются импульсы маневрового золотника и обратной связи по положению сервомотора. Электромеханическая часть системы выполнена двухканальной. Каждый канал содержит задатчик и датчик частоты вращения турбины, датчик положения маневрового золотника, сумматор, электромагнитный клапан и электрогидравлический преобразователь типа "сопло - заслонка". Сигналы задатчика и датчика суммируются в сумматоре. Результирующий сигнал сумматора подведен на электромеханический привод преобразователя, который в зависимости от величины и знака сигнала сумматора вращает ось и соединенную с ним заслонку преобразователя. Электрогидравлический преобразователь имеет две пары сопл: два входных и два выходных сопла. Входные сопла подключены через дистанционно управляемые клапаны к источнику силового масла. Выходные сопла подключены одно к верхней и другое к нижней рабочим полостям привода маневрового золотника. Одноименные сопла преобразователей обоих каналов подключены к рабочим полостям привода маневрового золотника параллельными каналами.

Недостаток системы регулирования заключается в том, что при отключении одного из работающих каналов происходит существенное ухудшение качества ее работы. Это объясняется тем, что при отключении одного из каналов силовое масло из выходных сопл электрогидравлического преобразователя работающего канала сливается на слив через одноименные выходные сопла неработающего электрогидравлического преобразователя. В результате резко снижаются уровень перестановочных сил и быстродействие маневрового золотника. При одновременной работе двух каналов перестановочные силы и быстродействие маневрового уровня имеют расчетные значения и достаточны для нормальной работы. Однако на некоторых режимах контуры взаимно влияют друг на друга и также снижают качество работы системы регулирования.

Цель изобретения - повысить качество работы системы регулирования и обеспечить возможность ее равноценной работы как с двумя, так и с любым одним включенным каналом регулирования.

Сущность изобретения заключается в том, что система регулирования содержит гидромеханическую исполнительную часть, включающую маневровый золотник с поршневым приводом и сервомотор с отсечным золотником, на вход которого подведены гидравлические импульсы маневрового золотника и обратной связи по положению сервомотора, а также двухканальную электромеханическую часть. Каждый канал электромеханической части содержит задатчик и датчик частоты вращения турбины, датчик положения маневрового золотника, сумматор, подключенный к задатчику и датчикам, электромагнитный клапан, подключенный к источнику силового масла, и электрогидравлический преобразователь типа "сопло - заслон". Входные сопла преобразователя подключены к выходам электромагнитного клапана, а выходные сопла - к рабочим полостям привода маневрового золотника. Электромеханический привод заслонки электрогидравлического преобразователя соединен с выходом сумматора. Новым является то, что система снабжена переключателем, содержащим корпус с расточкой и напорными и подводящими окнами, подключенными к электромагнитным клапанам и к выходным соплам электрогидравлических преобразователей, и подпружиненный трехпоршеньковый золотник, поршенек подпружиненного торца которого имеет кольцевую проточку. В расточке корпуса золотник образует кольцевую камеру, две межпоясковые полости, каждая из которых гидравлически подключена к одноименным выходным соплам электрогидравлических преобразователей обоих каналов и к одной из рабочих полостей привода маневрового золотника, и две торцовые камеры, которые попарно подключены через напорные окна к выходам электромагнитных клапанов и через подводящие окна к выходным соплам электрогидравлических преобразователей. При этом поршенек подпружиненного торца золотника взаимодействует с напорным и подводящим окнами своей торцовой камеры, а поршенек второго торца - с подводящим окном торцовой камеры неподпружиненного торца золотника, кольцевая камера сообщена со смежной с ней торцевой камерой калиброванными отверстиями.

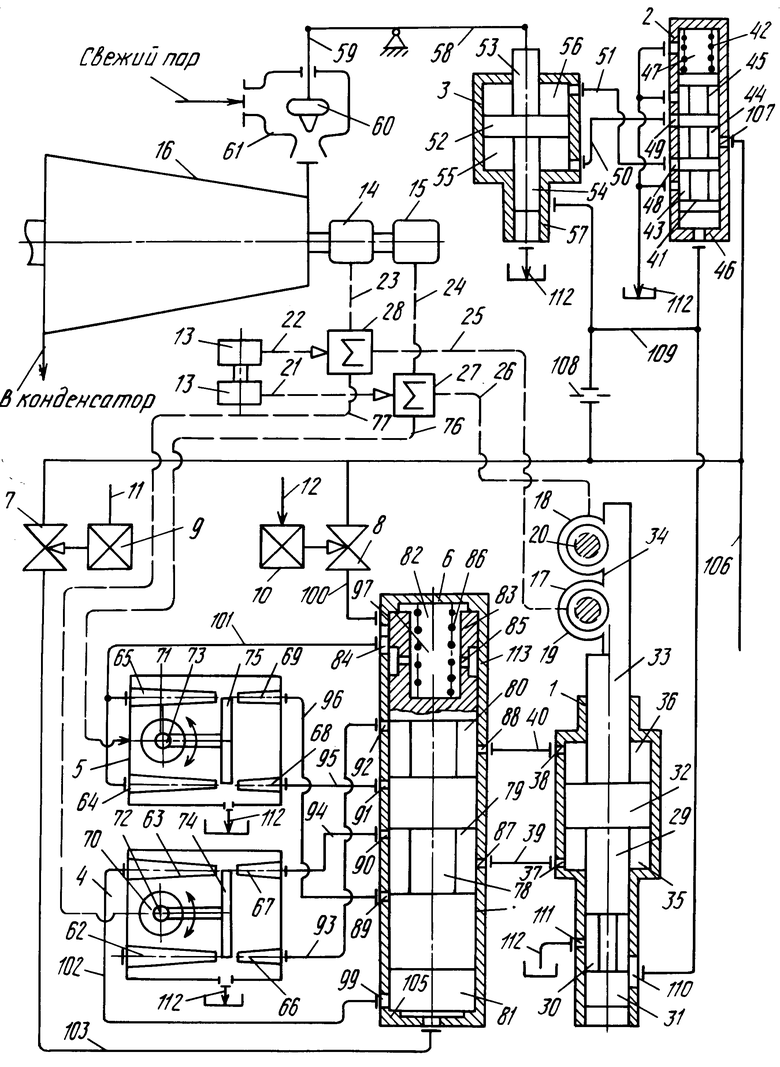

На чертеже представлена система регулирования частоты вращения паровой турбины.

Система содержит маневровый золотник 1, отсечной золотник 2, сервомотор 3, электрогидравлические преобразователи 4, 5, переключатель 6, дистанционно управляемые клапаны 7, 8 с электромагнитными приводами 9, 10, срабатывающие (открыт - закрыт) по электрическим сигналам 11, 12, а также сдвоенный задатчик 13 и датчики 14, 15 частоты вращения паровой турбины 16 и датчики 17, 18 положения маневрового золотника 1, жестко соединенные с шестернями 19,20. Задатчик 13 формирует два независимых электрических сигнала 21, 22, а датчики 14,15,18,17 - электрические сигналы 23,24,25,26. Сигналы 21,22,23,24,25 и 26 подведены на входы сумматоров 27,28.

Маневровый золотник 1 содержит золотник 29 с проточкой 30 и поршеньком 31, с поршнем 32 большего диаметра и цилиндрическим отростком 33, на конце которой выполнена рейка 34, находящаяся в зацеплении с шестернями 19, 20 датчиков 17, 18. Золотник 29, поршень 32 и отросток 33 образуют в маневровом золотнике 1 нижнюю и верхнюю рабочие полости 35 и 36, которые окнами 37 и 38 подключены к перепускным каналам 39 и 40.

Золотник 41 отсечного золотника 2 подпружинен пружиной 42 и образует в последнем межпоясковые полости 43, 44, 45 и торцовые камеры 46, 47. Рабочие окна 48,49 отсечного золотника 2 подключены к перепускным каналам 50,51 и в зависимости от положения золотника 41 соединяются с межпоясковыми полостями 43, 44, 45.

Сервомотор 3 имеет поршень 52 с цилиндрическими отростками 53, 54. Рабочие полости 55, 56 сервомотора 3 подключены к перепускным каналам 50,51. Отросток 54 управляет величиной сливной площади щели 57 обратной связи по положению поршня 52 сервомотора 3, отросток 53 соединен рычагом 58 со штоком 59, на котором подвешен регулирующий паровой клапан 60 парораспределения 61 турбины 16.

В системе применены электрогидравлические преобразователи 4, 5 типа "сопло - заслонка". Они имеют входные сопла 62, 63, 64, 65 и выходные сопла 66, 67, 68, 69, электромеханические приводы 70, 71 (моментные электродвигатели, работающие в стопорном режиме). Оси 72, 73 вращения электромеханических приводов 70, 71 соединены с заслонками 74, 75, взаимодействующими с соплами 62, 63, 66, 67 и 64, 65, 68, 69. Сумматор 27 имеет результирующий сигнал 76, а сумматор 28 имеет выходной сигнал 77. Переключатель 6 содержит трехпоршеньковый золотник 78, образующий в переключателе 6 межпоясковые полости 79, 80 и торцовые камеры 81, 82. На поршеньке 83 золотника 78 выполнена кольцевая проточка 84, которая калиброванными отверстиями 85 сообщена с торцовой камерой 82. Золотник 78 подпружинен пружиной 86. Переключатель 6 имеет окна 87,88,89,90,91,92, которыми от сообщен с перепускными каналами 39, 40 и каналами 93,94,95 и 96, а также окна 97,98,99, которые подключены маслопроводами 100, 101, 102 к клапану 8 и к соплам 62,63, 64 и 65 электрогидравлических преобразователей 4 и 5. Камера 81 маслопроводом 103 подключена напрямую к клапану 7. Упоры 104 и 105 в переключателе 6 ограничивают перемещение золотника 78.

Маслопровод 106 силового масла подключен к клапанам 7, 8, а также через окно 107 к межпоясковой полости 44 отсечного золотника 2 и через дроссельную диафрагму 108 к импульсной линии 109 системы регулирования. Импульсная линия 109 подведена к торцовой камере 46 отсечного золотника 2 и сообщена через щель 57 обратной связи сервомотора 3 и через регулирующее окно 110, межпоясковую полость 30 и окно 111 маневрового золотника 1 с линией 112 слива масла в маслобак. Кольцевая проточка 84 поршенька 83 образует в корпусе переключателя 6 кольцевую камеру 113.

Таким образом, система регулирования имеет исполнительную и импульсную части. Элементы исполнительной части (маневровый золотник 1, отсечной золотник 2, сервомотор 3, переключатель 6) выполнены гидромеханическим, обладают весьма высокой надежностью и не резервируется. Элементы импульсной части электромеханические, поэтому импульсная часть выполнена двухканальной. К первому каналу относятся задатчик 13, датчики 14, 17, сумматор 29, электрогидравлический преобразователь 4 и дистанционно управляемый клапан 7 с электромагнитным приводом 9. Второй канал содержит задатчик 13, датчики 15, 18, сумматор 27, электрогидравлический преобразователь 5 и дистанционно управляемый клапан 8 с электромагнитным приводом 10.

Система регулирования работает на одном из двух (любых) каналов. Другой канал при этом находится в "горячем" или в "холодном" резерве.

Система работает следующим образом.

На чертеже изображено положение элементов системы регулирования, в котором они находятся при работе системы на первом канале. При этом на электромагнитный привод 9 подан управляющий сигнал 11, по которому дистанционно управляемый клапан 7 открыт и силовое масло из маслопровода 106 по маслопроводу 103 поступает в камеру 81 и, сжимая пружину 86, перемещает золотник 78 на верхний упор 104. Из камеры 81 силовое масло по маслопроводу 102 поступает в сопла 62, 63 и из них в сопла 66, 67. Далее силовое масло по каналам 93, 94 через окна 92, 90, межпоясковые полости 80, 79, окна 88, 87 переключателя 6 по каналам 40, 39 и через окна 38, 37 поступает в рабочие полости 36, 35 маневрового золотника 1. Перепад давлений масла на поршне 32 зависит от положения заслонки 74 электрогидравлического преобразователя 4 относительно сопл 62, 63, 66, 67, которое, в свою очередь, зависит от угла поворота электромеханического привода 70. Угол поворота электромеханического привода 70 определяется величиной и знаком выходного сигнала 77 сумматора 28. Сигналы 21, 22 и 23, 24 пропорциональны соответственно заданной и фактической частоте вращения турбины 16, а сигналы 25, 26 пропорциональны положению маневрого золотника 1. При этом сигналы 21, 22 имеют знак "плюс", а сигналы 23, 24, 25, 26 - знак "минус". На установившемся режиме работы турбины 16 на первом канале сумма сигналов 22, 23 и 25 равна нулю, сигнал 77 также равен нулю и электромеханический привод 70 занимает свое нормальное положение, при котором заслонка 74 занимает среднее положение, при котором пары сопл 62, 66 и 63, 67 открыты на одну и ту же величину, в результате чего давление силового масла в рабочих полостях 35, 36 одинаковое (массой золотника и реактивными силами от масла, вытекающего через окно 110, пренебрегают) и золотник 29 находится в неподвижном положении. Величины открытых частей окна 110 и щели 57 обратной связи сервомотора 3 при этом таковы, что давление масла, поступающего из маслопровода 106 через дроссельную диафрагму 108 в линию 109, удерживает золотник 41 в среднем положении, при котором рабочие окна 48, 49 отсечного золотника 2 перекрыты и рабочие полости 55, 56 сервомотора 3 отсечены. Открывание регулирующего клапана 60 обеспечивает равенство движущих сил и сил сопротивления турбины 16.

При изменении нагрузки турбины 16 нарушается баланс движущих сил и сил сопротивления и частота вращения турбины изменяется. Например, при увеличении нагрузки турбины 16 частота ее вращения уменьшается. В результате отрицательный сигнал 23 датчика 14 частоты вращения по модулю уменьшается и сумматор 28 формирует сигнал 77 положительного знака, который обеспечивает поворот оси 72 электромеханического привода 70 и, следовательно, заслонки 74 от ее среднего положения по часовой стрелке (на чертеже в сторону стрелки со знаком "+"). При этом незатененная площадь солп 63, 67 увеличивается, а сопл 62, 66 уменьшается и давление масла в рабочей полости 36 маневрового золотника 1 увеличивается, а в рабочей полости 35 уменьшается, что вызывает перемещение золотника 29 вниз (по чертежу). Сливная площадь окна 110 увеличивается, давление масла в импульсной линии 109 понижается, золотник 41 отсечного золотника 2 под действием пружины 42 перемещается вниз и по каналу 51 сообщает межпоясковую полость 44 с рабочей полостью 56 сервомотора 3 и рабочую полость 55 последнего по каналу 50 с межпоясковой полостью 45 отсечного золотника 2. В результате поршень 52 сервомотора 3 под действием перепадов давлений масла в линии 106 и в линии 112 начинает перемещаться вниз на открывание регулирующего клапана 60. Движение поршня 52 продолжается до тех пор, пока уменьшающаяся при этом сливная площадь щели 57 обратной связи сервомотора 3 не компенсирует увеличение открытой части окна 110 и не восстановит давление масла в импульсной линии 109. Благодаря этому золотник 41 отсекает рабочие полости 55, 56 сервомотора 3. При смещении золотника 29 вниз отрицательный сигнал 25 датчика 17 по модулю увеличивается, причем в момент восстановления давления масла в импульсной линии 109 сумма сигналов 23 и 25 по модулю равна сигналу 22, т.е. сумма сигналов 22, 23 и 25 и, следовательно, сигнал 77 вновь равны нулю, ось 72 электромеханического привода 70 разворачивается в первоначальное положение и заслонка 74 также занимает свое первоначальное среднее относительно пар сопл 62-66 и 63-67 положение. Давления масла в полостях 35, 36 маневрового золотника 1 становятся одинаковыми и золотник 29 устанавливается в новом положении, которому соответствует положение регулирующего клапана 60, обеспечивающее равенство движущих сил и сил сопротивления турбины 16. В результате наступает новый установившийся режим работы турбины при увеличенной нагрузке турбины.

В случае уменьшения нагрузки турбины 16 процесс регулирования протекает аналогично, но в другом направлении: частота вращения турбины повышается, сигнал 23 по модулю увеличивается, сигнал 77 получает знак "минус", электромеханический привод 70 вращается против часовой стрелки, давление масла в полости 35 увеличивается, а в полости 36 уменьшается и поршень 32 перемещается вверх. В результате давление масла в импульсной линии 109 повышается, золотник 41 перемещается вверх и сообщает полость 55 сервомотора 3 с линией 106 масла высокого давления и полость 56 с линией 112 слива масла в маслобак. Поршень 52 начинает перемещаться вверх, прикрывая регулирующий клапан 60 и уменьшая подачу пара в турбину 16, открывая при этом слив масла через щель 57 обратной связи сервомотора 3 и восстанавливая давление масла в импульсной линии 109. Сигнал 25 датчика 17 при этом по модулю уменьшается. В конечном итоге, сигнал 77 вновь становится равным нулю, маневровый золотник 1, отсечной золотник 2 и сервомотор 3 занимают новое установившееся положение, соответствующее новой нагрузке турбины 16.

Для включения второго канала импульсной части системы регулирования достаточно подать напряжение электрического тока на датчик 15 частоты вращения турбины 16, на датчик 18 положения маневрового золотника 1, на второй канал задатчика 13 частоты вращения турбины, а также подать электрический сигнал 12 на электромагнитный привод 10 дистанционно управляемого клапана 8. При этом перечисленные элементы начинают формировать сигналы 21, 24, 26, а сумматор 27 - результирующий сигнал 76. Клапан 8 подключает маслопровод 100 к маслопроводу 106 масла высокого давления, которое однако в торцовую камеру 82 не поступает, поскольку окно 97 перекрыто поршеньком 83 золотника 78. Протечки масла высокого давления в торцовую камеру 82 сбрасываются из нее через калиброванные отверстия 85 небольшого диаметра, через кольцевую проточку 84, кольцевую камеру 113 и окно 98 по маслопроводу 101 и через сопла 64, 65 в линию 112 слива масла в маслобак. Элементы второго контура импульсной части системы регулирования повторяют движения аналогичных элементов первого контура. Отличие его работы от работы элементов первого контура заключается лишь в том, что электрогидравлический преобразователь 5 не подает масло на маневровый золотник 1. При отключении первого канала импульсной части системы регулирования (путем подачи сигнала 11 на закрывание клапана 7) давление масла в камере 81 исчезает и золотник 78 переключателя 6 под действием пружины 86 начинает перемещаться вниз (по чертежу). При этом открывается окно 97 и напорное масло из маслопровода 100 поступает в торцовую камеру 82. Поскольку отверстие 85, через которое масло может сливаться через электрогидравлический преобразователь 5 в линию 112, выполнено небольшого диаметра, то давление масла в камере 82 повышается почти до номинального, что способствует весьма быстрому перемещению золотника 78 с верхнего упора 104 на нижний упор 105. В этом положении поршенек 83 открывает окно 98, а золотник 78 перекрывает окна 90, 92 и 99 и тем самым отключает сопла 66 и 67 от межпоясковых полостей 79, 80 переключателя и сопла 62, 63 от маслопровода 103. При этом золотник 78 открывает также окна 89 и 91 и благодаря этому подключает сопла 68, 69 электрогидравлического преобразователя 5 второго канала импульсной части системы регулирования и межпоясковыми полостями 79,80. В результате происходит автоматическое переключение импульсной части системы регулирования с первого канала на второй. При повторном включении дистанционно управляемого клапана 7 силовое масло по маслопроводу 103 поступает в торцовую камеру 81, однако золотник 78 остается на нижнем упоре 105, поскольку на противоположный торец золотника 78 действует не только такое же давление масла в камере 82, но также и сила натяжения пружины 86. Соответственно окно 99 по-прежнему перекрыто золотником 78 и расход масла на сопла 62, 63 электрогидравлического преобразователя 4 первого канала перекрыт.

При закрывании клапана 8 давление масла в камере 82 исчезает и под действием силы давления масла в камере 81 золотник 78 перемещается на упор 104, т.е. в то положение, которое уже было рассмотрено.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПАРА | 1992 |

|

RU2034162C1 |

| ПАРОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА С НЕЗАВИСИМЫМИ ПОТРЕБИТЕЛЯМИ ПАРА | 1992 |

|

RU2036316C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2037625C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ | 1992 |

|

RU2053433C1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПАРОТУРБИННОЙ УСТАНОВКИ | 1987 |

|

RU2090760C1 |

| ПУСКОВАЯ СИСТЕМА ТУРБИНЫ | 1994 |

|

RU2079670C1 |

| МЕХАНОГИДРАВЛИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2154201C2 |

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

Изобретение относится к области регулирования паровых турбин. Система регулирования содержит гидромеханическую исполнительную часть, включающую маневровый золотник (МЗ), отсечной золотник, сервомотор, объединенные импульсной линией, и двухканальную электромеханическую импульсную части. Первый канал включает задатчик, датчики, сумматор, первый электрогидравлический преобразователь (ЭГП) типа "сопло - заслонка" и первый дистанционно управляемый клапан (ДУК). Второй канал включает задатчик, датчики, сумматор, второй ЭГП и второй ДУК. Переключатель маслопроводами подключен к ЭГП и ДУК. Выходные сопла ЭГП подключены к межпоясковым полостям переключателя и через последний к рабочим полостям привода МЗ. Сигналы суммируются в сумматорах, результирующие сигналы подведены на электромеханические приводы, управляющие заслонками ЭГП. При включении первым ДУК золотник переходит на верхний упор, открывает окно, подает силовое масло из линии на выходное сопло первого ЭГП и тем самым включает в работу первый канал импульсной части системы. Одновременно золотник перекрывает окно и сообщает торцовую камеру через отверстия и окно со сливом через выходные сопла второго ЭГП, что предотвращает возврат золотника на нижний упор при последующем включении второго ДУК. После включения второго ДУК отключение первого ДУК вызывает смещение золотника под действием пружины на нижний упор. Окно при этом закрывается , а второй ЭГП через окна и второй ДУК подключается к силовому маслу линии. Работа системы переводится на второй канал ее импульсной части. 1 ил.

СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ, содержащая гидромеханическую исполнительную часть, включающую маневровый золотник с поршневым приводом и сервомотор с отсечным золотником, гидравлически связанным с маневровым золотником и датчиком обратной связи по положению сервомотора, и двухканальную электромеханическую часть, каждый канал которой содержит задатчик и датчик частоты вращения турбины, датчики положения маневрового золотника, сумматор, подключенный к задатчику и датчикам, электромагнитный клапан, подключенный к источнику силового масла, и электрогидравлический преобразователь типа сопло - заслонка, входные сопла которого подключены к выходам электромагнитного клапана, а выходные сопла - к рабочим полостям привода маневрового золотника, электромеханический привод заслонки электрогидравлического преобразователя соединен с выходом сумматора, отличающаяся тем, что она снабжена переключателем, содержащим корпус с расточкой и напорными и подводящими окнами, подключенными к электромагнитным клапанам и к выходным соплам электрогидравлических преобразователей, и подпружиненный трехпоршневой золотник, поршенек подпружиненного торца которого имеет кольцевую проточку, образующий в расточке корпуса кольцевую камеру, две межпоясковые полости, каждая из которых гидравлически подключена к одноименным выходным соплам электрогидравлических преобразователей обоих каналов и к одной из рабочих полостей привода маневрового золотника, и две торцевые камеры, попарно подключенные через напорные окна к выходам электромагнитных клапанов и через подводящие окна - к выходным соплам электрогидравлических преобразователей, а кольцевая камера сообщена со смежной с ней торцевой камерой калиброванными отверстиями, выполненными в теле поршенька подпружиненного золотника.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| ПТО "Автора", Л., 1978. | |||

Авторы

Даты

1995-03-20—Публикация

1992-07-13—Подача