Изобретение относится к области арматуростроения и может быть использовано при транспортировке газов по магистральным газопроводам (МГ). Автомат аварийного закрытия крана (АЗК) обеспечивает автоматическое перекрытие аварийного участка МГ в случае его возможного разрыва, сопровождающегося утечкой большого объема газа. Использование АЗК повышает безопасность эксплуатации МГ, уменьшает потери газа при его повреждении и предотвращает возможности возникновения крупномасштабных катастроф вследствие взрыва большого объема газовоздушной смеси. АЗК устанавливается в местах расположения шаровых кранов для перекрытия МГ и обеспечивает автоматическое закрытие этих кранов и тем самым блокирование аварийного участка газопровода.

Известны автоматические устройства аварийного отключения газопровода при его повреждении, включающие газораспределительное устройство для управления приводом запорного органа на газопроводе, датчики, регистрирующие скорость падения давления, и баллоны, связанные с газопроводом через отверстия малого сечения [1, 2].

Известны также автоматы аварийного отключения газопровода при его повреждении, содержащие распределительные устройства, реагирующие на изменение скорости потока газа [3, 4].

Основным недостатком этих устройств является наличие подвижной пары (седло-клапан) в магистрали подачи газа на гидроцилиндр запорного органа (шарового крана) газопровода. Особенностью эксплуатации АЗК является то, что в течение длительного времени (десятки месяцев) автомат находится во «взведенном» состоянии (клапан заперт). При этом возможно медленное перетекание газа через запорный орган вследствие недостаточной его герметичности или вследствие образования микротрещин при длительной эксплуатации. Это может привести к ложному срабатыванию АЗК при перетекании определенного «критического» объема газа. С другой стороны, если пара седло-клапан хорошо притерты, то возможна диффузия материалов подвижной пары, что ведет к ее «спеканию» и к потере подвижности, а следовательно, к неработоспособности АЗК.

Известен автомат аварийного отключения МГ при его повреждении [5], отличающийся тем, что золотник распределительного устройства выполнен в виде подпружиненного первого поршня, установленного в нижнем торце корпуса, на верхнем торце которого установлен второй поршень, связанный с размещенным в расточке корпуса поршнем гидродемпфера, нагруженным пружиной, связанной через тарель с первым поршнем. Первый поршень оперт на тонкую металлическую мембрану, зажатую между нижним торцом корпуса и установленным на этом торце фланцем с обеспечением разрыва этой мембраны в нижнем положении первого поршня.

Существенным преимуществом данного АЗК является то, что распределительный золотник обеспечивает проход к приводу запорного органа МГ только при разрыве мембраны, что исключает протечки газа к приводу запорного органа. Основным недостатком является сложность конструкции, включающей три поршня, несколько кольцевых уплотнений, сложную систему регулирования кольцевого канала гидродемпфера, требующую разборки автомата для его настройки, а также дополнительное использование гидросистемы с незамерзающей жидкостью. Это приводит к сложности технологии изготовления и настройки автомата, а также его эксплуатации, что, в конечном счете, отражается на основном показателе - надежности работы.

Наиболее близким по техническому решению к заявляемому изобретению является автомат аварийного закрытия крана на магистральных газопроводах [6], который содержит распределитель с установленным в его корпусе золотником в виде поршня, первой и второй управляющими камерами, соединенными с МГ. В газопроводе установлен запорный орган (шаровой кран), связанный с гидроприводом. Полость управления гидропривода связана с выходной камерой АЗК и мембраной. Поршень установлен в корпусе между первой и второй управляющими камерами на двух противоположно направленных верхнем и нижнем штоках. Указанные штоки закреплены с возможностью их осевого перемещения в уплотняющих втулках, находящихся в нижней крышке корпуса и в перегородке между второй управляющей камерой и выходной камерой. Выходная камера разделена на две полости металлической мембраной, зажатой между верхним торцом корпуса и крышкой, и соединена с полостью управления привода запорного органа.

Верхний шток имеет конусообразную головку и установлен в непосредственной близости к мембране для обеспечения ее разрыва. Первая и вторая управляющие камеры сообщены между собой через калиброванные сквозные отверстия в поршне. Первая управляющая камера соединена с балластной емкостью, связанной с МГ через обратный клапан. Подмембранная полость выходной камеры соединена с емкостью аварийного запаса газа и также связана с МГ через обратный клапан.

Преимуществом данной конструкции АЗК является то, что он позволяет исключить ложные срабатывания в эксплуатационном режиме работы и тем самым повысить надежность работы АЗК. Основным недостатком АЗК, выбранного в качестве прототипа настоящего изобретения, является сложность обеспечения герметичности подвижных элементов АЗК - двух штоков, перемещающихся в уплотняющих втулках, и поршня, перемещающегося в корпусе АЗК. Опытная отработка данной конструкции АЗК в ООО «Томсктрансгаз» показала, что в зимних условиях (при температурах ниже -40°C) при использовании резиновых колец в уплотняющих втулках и поршне возможно нарушение герметичности подвижных сочленений [7, 8]. Это приводит к необходимости периодической замены уплотняющих колец (с разборкой и последующей настройкой АЗК) и к снижению надежности его работы.

Техническим результатом настоящего изобретения является разработка АЗК, обеспечивающего повышение надежности и долгосрочности его эксплуатации за счет исключения подвижных сочленений, требующих уплотнения, а также обеспечение простоты настройки и эксплуатации АЗК.

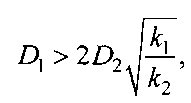

Технический результат изобретения достигается тем, что разработан автомат аварийного закрытия крана магистрального газопровода, содержащий корпус с верхней и нижней крышками, две соединенные с газопроводом управляющие камеры, сообщающиеся между собой через калиброванные отверстия, соединенную с гидроприводом запорного органа газопровода выходную камеру, разделенную на две полости разрывной мембраной, балластную и аварийную емкости, соединенные с газопроводом через обратные клапаны, и подвижный шток с конусообразной головкой, расположенной вблизи мембраны. Управляющие камеры разделены первым сильфоном, размещенным соосно внутри цилиндрического корпуса и жестко закрепленным на его нижней крышке, верхний свободный конец сильфона герметично закрыт пластиной с калиброванными отверстиями и с закрепленным на ней центральным штоком с возможностью его осевого перемещения при продольной деформации сильфона. Центральная часть штока закреплена на пластине, герметично закрывающей нижний свободный конец второго сильфона, жестко закрепленного на перегородке с центральным отверстием, установленной в корпусе, при этом средние диаметры первого D1 и второго D2 сильфонов соответствуют неравенству

а суммарная площадь сечения калиброванных отверстий определяется соотношением

где k1, k2 - жесткости первого и второго сильфонов соответственно;

V - объем балластной емкости;

р0 - давление в газопроводе перед аварией;

φ - коэффициент расхода калиброванных отверстий;

cp, cV - удельные изобарическая и изохорическая теплоемкости газа;

R - газовая постоянная газа;

T - абсолютная температура газа.

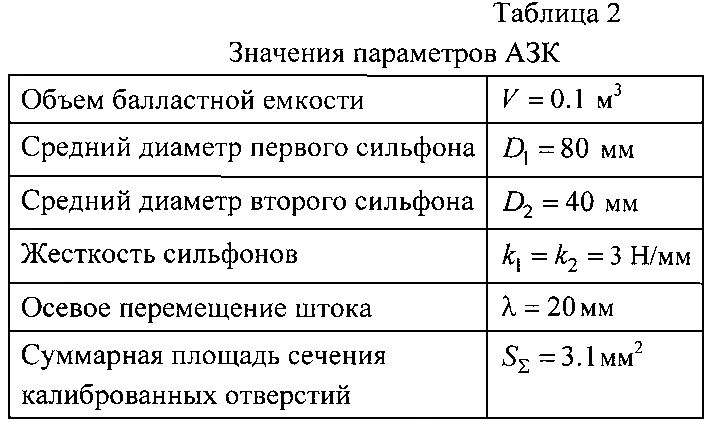

Сущность изобретения поясняется Фиг. 1, где приведена схема заявляемого АЗК.

Автомат состоит из цилиндрического корпуса 1, закрытого верхней 2 и нижней 3 крышками, в котором размещены первая управляющая камера (А), вторая управляющая камера (В) и выходная камера, содержащая нижнюю (С) и верхнюю (D) полости. В корпусе 1 соосно размещены нижний 4 и верхний 5 сильфоны разного диаметра. Сильфон 4 жестко закреплен на нижней крышке 3, а сильфон 5 жестко закреплен на перегородке 6 в корпусе 1. Свободные концы сильфонов 4, 5 герметично закрыты пластинами 7, 8 соответственно. В пластине 7 выполнены сквозные калиброванные отверстия 9. На пластинах 7, 8 соосно закреплен шток 10, в верхней части которого выполнена конусообразная головка 11. Между верхним торцом корпуса 1 и крышкой 2 зажата тонкая металлическая мембрана 12. При продольной деформации (растягивании сильфона 4 и сжатии сильфона 5) шток 10 может перемещаться в осевом направлении вверх, при этом конусообразная головка штока 11 обеспечивает разрыв мембраны 12.

В корпусе 1 образованы три камеры - две управляющие и одна выходная. Первая управляющая камера (А) - это внутренняя полость сильфона 4. Вторая управляющая камера (В) ограничена наружной поверхностью сильфона 4, внутренней стенкой корпуса 1 и перегородкой 6. Выходная камера содержит нижнюю (подмембранную) полость (С) и верхнюю полость (D). Полость (С) ограничена внутренней стенкой корпуса 1, пластиной 8 и разрывной мембраной 12. Полость (D) ограничена разрывной мембраной 12 и верхней крышкой 2.

Первая управляющая камера (А) через штуцер 13 соединена с балластной емкостью 14, которая через обратный клапан 15 связана с магистральным газопроводом 16. Вторая управляющая камера (В) через штуцер 17 непосредственно связана с газопроводом 16. Подмембранная (нижняя) полость выходной камеры (С) через штуцер 18 соединена с емкостью аварийного запаса газа 19 и через обратный клапан 20 с магистральным газопроводом 16. Полость управления гидропривода 21 шарового крана 22 через штуцер 23 связана с верхней полостью выходной камеры (D).

Автомат аварийного закрытия крана работает следующим образом. Приведение в рабочее состояние

При подключении АЗК к магистральному газопроводу 16 газ через обратные клапаны 15, 20 заполняет емкости 14, 19 и через штуцеры 13, 17, 18 поступает в управляющие камеры (А), (В) и в полость (С) выходной камеры. При этом давление в камерах (А), (В), (С) выравнивается и равно давлению в газопроводе 16. Сила тяжести штока 10 уравновешивается силой упругости сильфонов 4 и 5.

Работа в эксплуатационном режиме

При работе АЗК в эксплуатационном режиме, когда давление в газопроводе 16 постоянно или медленно изменяется (повышается или понижается за счет подключения потребителей газа или за счет неравномерности работы компрессорных станций), давление в камерах (А), (В), (С) также постоянно или медленно изменяется, однако остается одинаковым для каждой из камер благодаря медленному перетоку газа через калиброванные отверстия 9 в пластине 7, разделяющей первую и вторую управляющие камеры. При этом шток 10 находится в исходном состоянии и его конусообразная головка 11 не касается разрывной мембраны 12.

Работа в аварийном режиме

При разрыве газопровода 16 давление в нем начинает резко падать, причем скорость сброса давления в несколько раз выше, чем в случае колебаний давления в эксплуатационном режиме. При этом обратные клапаны 15, 20 закрываются, изолируя емкости 14, 19 от газопровода 16, обеспечивая тем самым сохранение в них постоянного давления р0, соответствующего давлению в газопроводе 16 перед аварией.

Давление во второй управляющей камере (В), непосредственно связанной через штуцер 17 с газопроводом 16, также начинает резко падать в соответствии с падением давления в МГ. В результате этого появляется сила F, действующая снизу на пластину 7, жестко соединенную с сильфоном 4:

F=[p0-p(t)](S1-S2),

где S1, S2 - эффективные площади первого и второго сильфонов, соответственно;

p(t) - давление во второй управляющей камере.

Под действием силы F сильфон 4 деформируется в продольном направлении, пластина 7 вместе со штоком 10 движется вверх, преодолевая силу упругости сильфона 5. При этом конусообразная головка 11 штока 10 прорывает мембрану 12. Газ из емкости 19 через штуцер 18 проходит в верхнюю полость (D) выходной камеры и через штуцер 23 поступает в полость управления гидропривода 21, обеспечивая закрытие шарового крана 22.

Настройка АЗК осуществляется подбором диаметров калиброванных отверстий 9 в пластине 7 и величиной свободного объема балластной емкости 14.

Положительный эффект изобретения - повышение надежности его работы - заключается в следующем.

1. Использование в качестве гибкого уплотняющего устройства первого сильфона 4, размещенного соосно внутри цилиндрического корпуса и жестко закрепленного на его нижней крышке 3, обеспечивает возможность осевого перемещения штока 10, закрепленного на пластине 7, герметично закрывающей верхнюю часть сильфона 4. При этом не требуется подвижного сочленения, требующего уплотнения, что полностью исключает неконтролируемый переток газа между управляющими камерами (А) и (В) помимо калиброванных отверстий 9 в пластине 7.

2. Наличие калиброванных отверстий 9 в пластине 7 позволяет варьированием количества и диаметра этих отверстий, а также величины свободного объема балластной емкости подобрать нужный режим срабатывания АЗК применительно к конкретным характеристикам МГ (расход газа, рабочее давление, аварийное значение скорости сброса давления).

3. Использование второго сильфона 5, фиксирующего центральную часть штока 10, обеспечивает надежное разделение камер (В) и (С) без подвижного сочленения, требующего уплотнения.

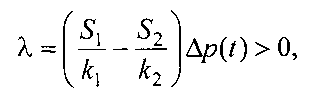

4. Для выбора диаметров сильфонов 4, 5 рассмотрим характер изменения давления в управляющих камерах АЗК. При аварийном сбросе давления в МГ давление в нем уменьшается от начального значения р0 по закону p(t). Соответственно уменьшается давление во второй управляющей камере (В), непосредственно связанной с газопроводом. При этом на систему сильфонов действует суммарная сила:

где S1, S2 - эффективные площади первого и второго сильфонов;

Δр(t)>0 - разность давлений, действующих на дно каждого сильфона.

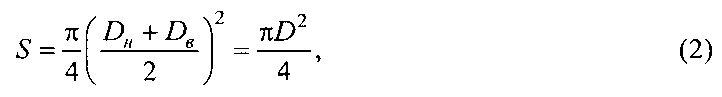

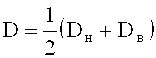

Эффективная площадь рассчитывается по наружному Dн и внутреннему Dв диаметрам сильфона:

где

Осевое перемещение системы сильфонов определяется формулой [9]:

где k1, k2 - жесткости первого и второго сильфона, соответственно.

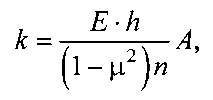

Жесткость сильфона определяется формулой [9]:

где E, µ - модуль упругости и коэффициент Пуассона материала сильфона;

h - толщина стенки сильфона;

n - количество рабочих гофр сильфона;

А - коэффициент, зависящий от отношения Dн/Dв и радиуса гофр r.

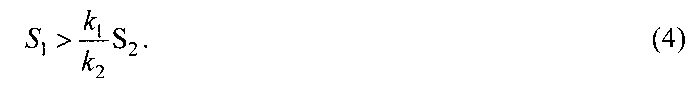

Для обеспечения работоспособности АЗК необходимо, чтобы система сильфонов совместно с закрепленным на ней штоком двигалась вверх в сторону разрывной мембраны. При этом из (3) следует неравенство:

то есть

С учетом (2) получим требуемое соотношение между средними диаметрами сильфонов:

Вводя коэффициент надежности ε=2 [9], из (5) получим соотношение, входящее в формулу изобретения:

При k1=k2 из (6) следует:

D1>2D2.

Таким образом, средний диаметр первого сильфона более чем в два раза превышает средний диаметр второго сильфона при одинаковой их жесткости.

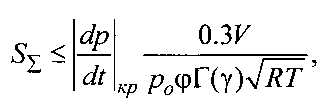

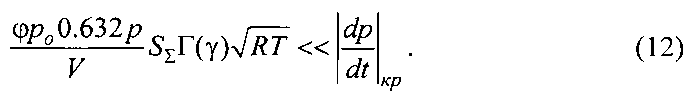

5. Для определения суммарной площади сечения SΣ калиброванных отверстий 9 в пластине 7 рассмотрим процесс истечения газа из первой управляющей камеры (А) во вторую (В) после разрыва МГ. При этом давление в камере (В), равное давлению в газопроводе, начинает снижаться от начального значения р0 со средней скоростью |dp/dt|кр, зависящей от длины участка МГ между соседними шаровыми кранами.

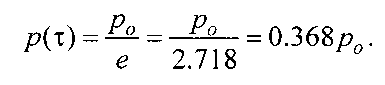

Давление в балластной емкости 14 и в связанной с ней камере (А), объем которой намного меньше объема балластной емкости, начнет снижаться в соответствии с уравнением [10]:

где р0 - давление в газопроводе перед аварией;

t - время;

τ - время релаксации балластной емкости.

Величина τ определяется соотношением [10]:

где V - объем балластной емкости;

φ - коэффициент расхода калиброванных отверстий;

SΣ - суммарная площадь сечения калиброванных отверстий;

cp, cV - удельные изобарическая и изохорическая теплоемкости газа;

R - газовая постоянная газа;

T - абсолютная температура газа.

Из (7) следует, что за время t=τ давление в балластной емкости снизится до величины

Изменение давления равно:

Δp=p0-0.368p0=0.632p0.

Среднюю скорость падения давления можно оценить по формуле

Подставляя в (9) выражение для τ (8), получим:

Для срабатывания АЗК в аварийном режиме необходимо, чтобы давление в первой управляющей камере (А) намного превышало давление во второй камере (В). При этом перепад давлений на пластине 7 позволит переместить шток 10 в сторону разрывной мембраны 12, преодолевая упругость сильфонов 4, 5.

Следовательно, скорость падения давления в балластной емкости должна быть намного меньше аварийного значения скорости спада давления в газопроводе:

Подставляя в (11) выражение (10), получим:

Из (11) следует соотношение для определения SΣ:

Расчеты динамики АЗК, приведенные по методике [11], показали, что надежное перемещение штока обеспечивается при значении

С учетом (14) соотношение для определения SΣ примет вид:

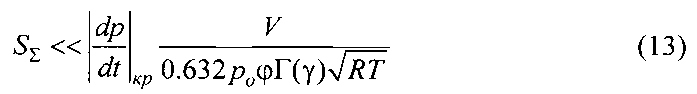

Пример реализации

Рассмотрим характеристики работы АЗК, схема которого приведена на Фиг. 1, при аварийном разрыве магистрального газопровода. Параметры МГ и АЗК приведены в таблицах 1, 2.

Значения диаметров сильфонов и суммарная площадь калиброванных отверстий рассчитаны по формулам (6), (15) для приведенных в таблицах параметров МГ и АЗК.

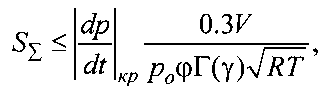

Динамика изменения перепада давления, действующего на систему сильфонов в направлении снизу вверх (в сторону разрывной мембраны), приведена на Фиг. 2 для двух значений температуры газа (T=+40°C - сплошные линии, Т=-40°C - пунктирные линии) и для трех значений суммарной площади сечения калиброванных отверстий (SΣ=3.1 мм2; SΣ=4.9 мм2; SΣ=7.1 мм2).

Как следует из Фиг. 2, при разрыве МГ происходит увеличение перепада давления Δp(t), которое достигает максимального значения через t≈50 с после разрыва газопровода. При расчетном значении SΣ=3.1 мм2 перепад давления обеспечивает надежное перемещение штока и срабатывание АЗК. При увеличении суммарной площади сечения калиброванных отверстий (SΣ=4.9 мм2; SΣ=7.1 мм2) перепад давления уменьшается, что может привести к снижению надежности работы АЗК.

Таким образом, заявляемый автомат аварийного закрытия крана магистрального газопровода обеспечивает достижение технического результата изобретения - повышение надежности работы АЗК, долгосрочности его эксплуатации, простоты настройки.

ЛИТЕРАТУРА

1. Андреев Г.С. Запорная арматура магистральных газопроводов. Л.: Недра, 1968. - С. 73-76.

2. Патент РФ №2138720, МПК F16K 17/34. Автомат аварийного отключения газопровода / Немтеренко Ю.А.; опубл. БИ №27, 1999 г.

3. Патент РФ №2101595, МПК F16K 17/04. Устройство для аварийного перекрытия трубопровода гидросистемы / Руденко А.П., Кушнир К.В.; опубл. БИ №1, 1998 г.

4. А.С. СССР №189271, МПК F16K 17/34. Автомат для управления выключением газопровода при его повреждении / Губин Б.Л., Шабашов С.З.; опубл. БИ №18, 1961 г.

5. Патент РФ №2029191, МПК F16K 17/34, G05D 16/10. Автомат аварийного отключения газопровода при его повреждении / Поляков В.Б., Рыбин П.А., Шабашов С.З., Кюнченков В.Я.; опубл. БИ №4, 1992 г.

6. Патент РФ №2208730, МПК F16K 17/34. Автомат аварийного закрытия крана на магистральных газопроводах / Архипов В.А., Зубрилин А.С., Котов В.Д., Соболевский В.И., Шифанов А.В., Шрагер Г.Р.; опубл. БИ №20, 2003 г.

7. Котов В.Д. Устройство для отключения участков ЛЧ МГ при их разрыве // Газовая промышленность. 2002, №8. - С. 58-59.

8. Толмачев В.Е. Автомат аварийного закрытия крана на магистральном газопроводе // Газовая промышленность. 2002 №9. - С. 48.

9. Справочник машиностроителя в 6 томах, Т. 6. - М.: Машгиз, 1955. - С. 213-214.

10. Соркин Р.Е. Газотермодинамика ракетных двигателей на твердом топливе. М.: Наука, 1967. - 368 с.

11. Архипов В.А., Зубрилин А.С., Котов В.Д., Ткаченко А.С., Третьяков Н.С., Шрагер Г.Р. Автомат аварийного отключения участков магистрального газопровода // Изв. вузов. Нефть и газ. 2003, №2. - С. 94-101.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ | 2001 |

|

RU2208730C2 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА ДЛЯ МАГИСТРАЛЬНЫХ, ТЕХНОЛОГИЧЕСКИХ И ПРОМЫСЛОВЫХ ГАЗОПРОВОДОВ | 2024 |

|

RU2835257C1 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ | 2002 |

|

RU2238468C2 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА ЗАПОРНОЙ АРМАТУРЫ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2016 |

|

RU2620733C1 |

| СИСТЕМА И СПОСОБ ИНТЕРАКТИВНОГО ОБУЧЕНИЯ | 2009 |

|

RU2420811C2 |

| Исполнительный механизм запорного органа | 1982 |

|

SU1120144A1 |

| СТЕНД ДЛЯ НАСТРОЙКИ И ИСПЫТАНИЙ АВТОМАТА АВАРИЙНОГО ЗАКРЫТИЯ КРАНА (ВАРИАНТЫ) | 2021 |

|

RU2765833C1 |

| Ракетный двигатель активно-реактивного снаряда | 2016 |

|

RU2620613C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОЦЕССА ГРАВИТАЦИОННОГО ОСАЖДЕНИЯ СОВОКУПНОСТИ ТВЕРДЫХ ЧАСТИЦ В ЖИДКОСТИ | 2015 |

|

RU2610607C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

Изобретение относится к области арматуростроения и предназначено для использования при транспортировке газов по магистральным газопроводам. Автомат аварийного закрытия крана магистрального газопровода содержит две соединенные с газопроводом управляющие камеры, сообщающиеся между собой через калиброванные отверстия. Соединенная с гидроприводом запорного органа газопровода выходная камера разделена на две полости разрывной мембраной. Имеются балластная и аварийная емкости, соединенные с газопроводом через обратные клапаны. Подвижный шток с конусообразной головкой расположен вблизи мембраны. Управляющие камеры разделены первым сильфоном, размещенным соосно внутри цилиндрического корпуса и жестко закрепленным на его нижней крышке. Верхний свободный конец сильфона герметично закрыт пластиной с калиброванными отверстиями и с закрепленным на ней центральным штоком с возможностью его осевого перемещения при продольной деформации сильфона. Центральная часть штока закреплена на пластине, герметично закрывающей нижний свободный конец второго сильфона, жестко закрепленного на перегородке с центральным отверстием, установленной в корпусе. Средние диаметры первого D1 и второго D2 сильфонов находятся в определенном неравенстве. Суммарная площадь сечения калиброванных отверстий определяется алгебраическим соотношением. Изобретение направлено на повышение надежности работы автомата и долгосрочности его эксплуатации. 2 табл., 2 ил.

Автомат аварийного закрытия крана магистрального газопровода, содержащий корпус с верхней и нижней крышками, две соединенные с газопроводом управляющие камеры, сообщающиеся между собой через калиброванные отверстия, соединенную с гидроприводом запорного органа газопровода выходную камеру, разделенную на две полости разрывной мембраной, балластную и аварийную емкости, соединенные с газопроводом через обратные клапаны, и подвижный шток с конусообразной головкой, расположенной вблизи мембраны, отличающийся тем, что управляющие камеры разделены первым сильфоном, размещенным соосно внутри цилиндрического корпуса и жестко закрепленным на его нижней крышке, верхний свободный конец сильфона герметично закрыт пластиной с калиброванными отверстиями и с закрепленным на ней центральным штоком с возможностью его осевого перемещения при продольной деформации сильфона, центральная часть штока закреплена на пластине, герметично закрывающей нижний свободный конец второго сильфона, жестко закрепленного на перегородке с центральным отверстием, установленной в корпусе, при этом средние диаметры первого D1 и второго D2 сильфонов соответствуют неравенству

а суммарная площадь сечения калиброванных отверстий определяется соотношением

где k1, k2 - жесткости первого и второго сильфонов соответственно;

- аварийное значение скорости спада давления в газопроводе;

- аварийное значение скорости спада давления в газопроводе;

V - объем балластной емкости;

p0 - давление в газопроводе перед аварией;

φ - коэффициент расхода калиброванных отверстий;

- функция показателя адиабаты газа;

- функция показателя адиабаты газа;

- показатель адиабаты газа;

- показатель адиабаты газа;

cp, cV - удельные изобарическая и изохорическая теплоемкости газа;

R - газовая постоянная газа;

T - абсолютная температура газа.

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ | 2001 |

|

RU2208730C2 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ | 2002 |

|

RU2238468C2 |

| Привязная воздушная станция | 1927 |

|

SU16024A1 |

| АВТОМАТ ДЛЯ УПРАВЛЕНИЯ ВЫКЛЮЧЕНИЕМ ГАЗОПРОВОДА ПРИ ЕГО ПОВРЕЖДЕНИИ | 0 |

|

SU189271A1 |

| DE 3114359 A1, 09.12.1982 . | |||

Авторы

Даты

2016-07-20—Публикация

2015-04-06—Подача