Изобретение относится к способам получения дисперсных порошков, суспензий, аэрозолей, тонкого и сверхтонкого измельчения материалов, а именно к способу вихревого измельчения материалов, и может быть использовано в различных отраслях промышленности: химической, строительной, цементной, пищевой, медицинской и других.

Известен способ вихревого измельчения материалов, включающий ввод газовых струй под углом к радиусу зоны измельчения, ограниченной боковой и торцовыми стенками, образование вихря с высокой скоростью вращения, подачу частиц и вовлечение их в вихревое движение, вывод измельченной пылегазовой смеси (1). Данный способ измельчения , совмещенный с классификацией и возвратом на домол крупных частиц, удобен для пользователя. Но он не позволяет осуществлять измельчение вязких и твердых материалов из-за относительно невысоких скоростей вращения потока в вихре, не превышающих входную скорость. Это связано с потерей скорости струи на входе в камеру из-за ее расширения, потерей энергии потока на перемещение частиц по восходящему и нисходящему каналам и на разгон частиц, возвращаемых на домол.

Известен способ вихревого измельчения материалов, включающий ввод газовых струй под углом к радиусу зоны измельчения, ограниченной боковой и торцовыми стенками, образование внутри нее вихря с высокой скоростью вращения, подачу частиц и вовлечение их в вихревое движение, вывод измельченной пылегазовой смеси через центральное отверстие (Патент Японии 48-42905, кл. В 02 С 19/06, 1973). В указанном способе измельчения энергия потока используется только на преодоление сопротивления вращения, поэтому поток разгоняется до скоростей больше входных в 1,2-1,3 раза.

Однако в указанном способе получаемые скорости вращения потока недостаточны для измельчения вязких и сверхтвердых материалов. Недостаточные скорости вращения связаны со значительной турбулентностью газовых струй на входе в зону измельчения.

Известен также способ вихревого измельчения, включающий в себя ввод газовых струй под углом к радиусу зоны измельчения, ограниченной боковой и торцовыми стенками, образование внутри нее вихря с высокой скоростью вращения, подачу частиц и вовлечение их в вихревое движение, вывод измельченной пылегазовой смеси через отверстия в боковой и торцовой стенках (авт.св. СССР N 1533079, кл. В 02 С 19/06, 1987). Отвод части пылегазовой смеси через боковую стенку позволяет снизить статическое давление в зоне измельчения, увеличить скорость вращения и, следовательно, интенсивность взаимодействия частиц. Однако описанный способ не позволяет получить увеличения скорости вращения более чем в 1,3 раза относительно входной окружной скорости из-за тормозящего действия стенок и расширения газовой струи в результате ее интенсивной турбулизации.

В основу изобретения положена задача создания способа вихревого измельчения материала, который обеспечил бы увеличение длины начального участка взаимодействующих газовых струй с шириной, близкой ширине щели, и утончение слоя смешения.

Поставленная задача решается тем, что в способе вихревого измельчения материала воздействуют на измельчаемый материал в замкнутом пространстве вихревым потоком, образованным приводимыми во взаимодействие турбулентными газовыми струями, подаваемыми из плоских или осесимметричных сопел, и образованную пылегазовую смесь выводят через стенки замкнутого пространства, согласно изобретению для заданной скорости вихревого потока доводят отношение масштаба турбулентности приводимых во взаимодействие газовых струй по меньшей мере к одному из поперечных размеров сопла до величины менее 0,1 и интенсивность турбулентности до величины менее 5% путем физического воздействия на пограничный слой в сопле.

Описанный способ позволяет снижать параметры турбулентности и стабилизировать вводимые газовые струи, что обеспечивает увеличение длины начального участка струи шириной, близкой ширине щели, уменьшение эжекции, утончение слоя смешения и ослабление турбулентного перемешивания в струе, то есть сохранение высоких скоростей газа, близких к скорости в сопле. В результате скорость вращения пылегазовой смеси в зоне измельчения увеличивалась в 1,8-2,1 раза по сравнению с входной, что позволило измельчать полиэтилен высокого давления, фторопласт, латунь, нитриды бора.

Для сохранения стабильности процесса измельчения материалов необходимо следить за скоростью ядра газовой струи и при ее уменьшении относительно заданной величины уменьшать масштаб и/или интенсивность турбулентности.

Стабилизировать струю можно, осуществляя температурное воздействие на нее. При нагреве пограничного слоя струи увеличивается его вязкость и возникающие турбулентные возмущения диссипируют в нем с большей интенсивностью. Это позволяет сохранять высокую скорость в ядре струи. Однако такой способ требует дополнительных энергетических затрат.

Возможен вариант стабилизации струи путем воздействия высокочастотным газовым возмущением. Такое воздействие не требует дополнительных внешних энергетических затрат и может быть осуществлено с помощью размещения по меньшей мере на одной из стенок сопла у его выхода полого звукового резонатора. Такое воздействие на струю наиболее эффективно, так как высокочастотные газовые возмущения действуют по всему объему струи и препятствуют интенсификации параметров турбулентности потока в ней. Однако эти возмущения отрицательно сказываются на окружающей среде и требуют тщательной звукоизоляции.

Стабилизировать струю можно также, осуществляя механическое воздействие на ее пограничный слой.

Наиболее простым способом осуществить механическое воздействие можно с помощью продольных по течению струи ребер по меньшей мере на одной из стенок на его выходе. Указанные ребра разрезают поток на узкие струйки, в которых турбулентные возмущения более мелкие, поэтому уменьшаются параметры турбулентности струи в целом. В этом случае воздействие осуществляется только в пределах пограничного слоя и не проникает внутрь струи. В некоторых случаях такое воздействие является недостаточным.

Более эффективным механическим воздействием на пограничный слой струи является воздействие, которое осуществляется с помощью установленной на стенке сопла по меньшей мере одной пластины с упругими подвижными лентами, расположенными вдоль направления струи и закрепленными одним концом на вышеуказанной пластине. Механические возмущения, создаваемые колебаниями гибких лент в струе, частично проходят внутрь струи, способствуя лучшей стабилизации струи. Однако надежность лент не велика. Ленты имеют малую толщину и при эксплуатации быстро выходят из строя, отрываясь от пластин.

Более надежным и эффективным является механическое возмущение, создаваемое подпружиненной пластиной, установленной в пазу по меньшей мере в одной из стенок сопла на его выходе. При таком воздействии создаваемые колеблющейся пластиной пульсации проникают внутрь струи и способствуют большей ее стабилизации.

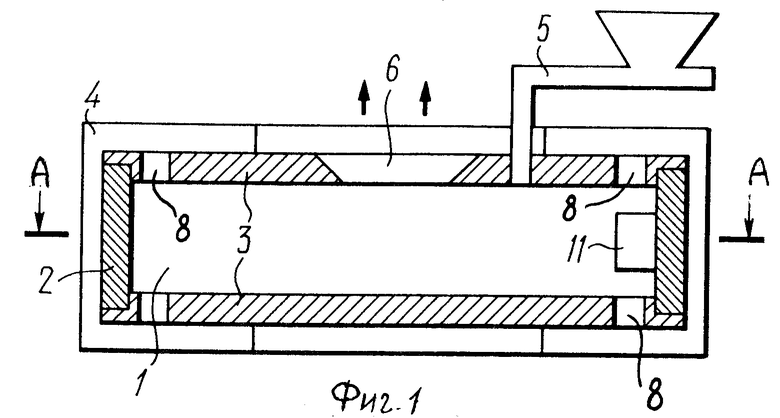

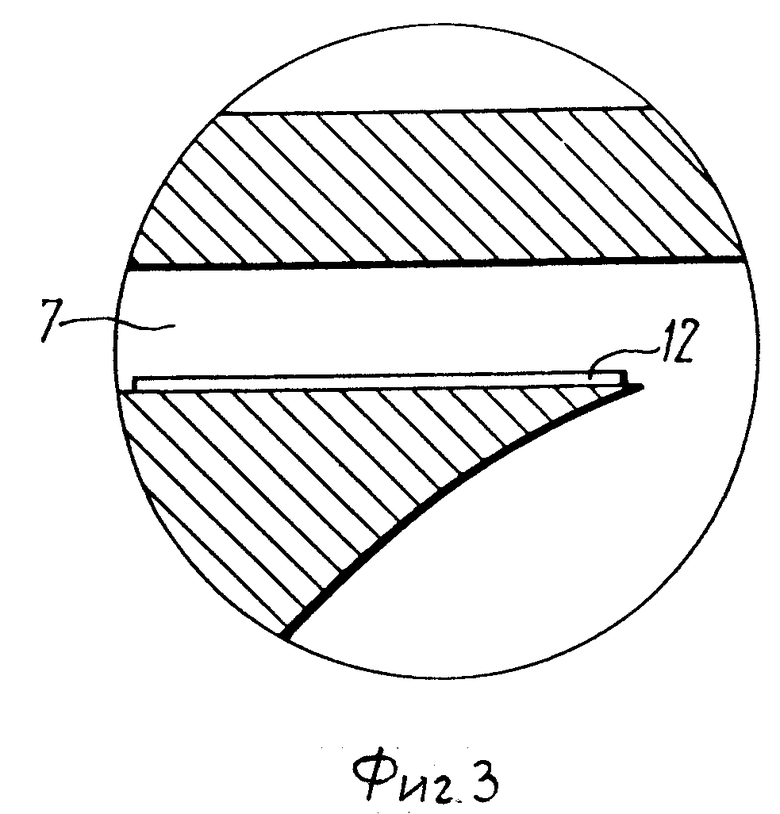

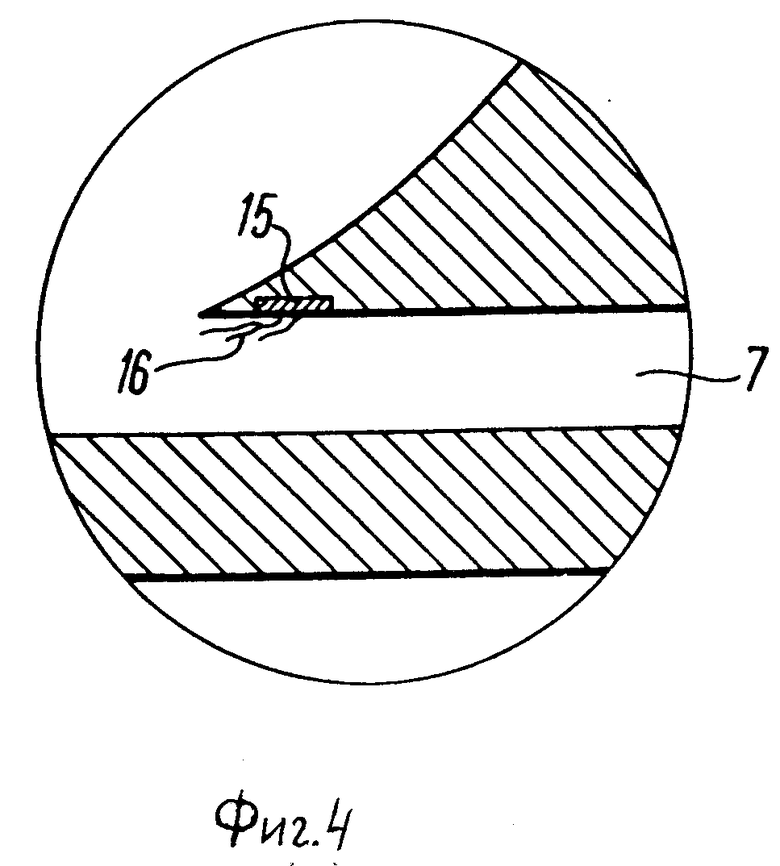

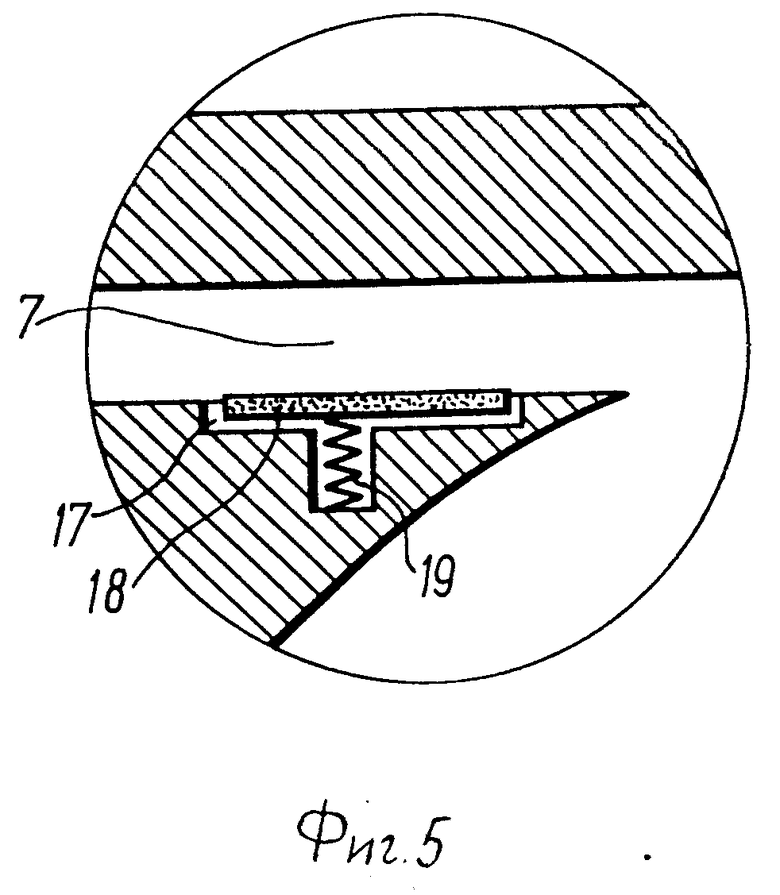

На фиг. 1 изображен продольный разрез устройства, сопла которого имеют полые резонаторы; на фиг.2 - сечение А-А устройства на фиг.1; на фиг.3 - продольный разрез сопла устройства с установленными на его выходе продольными ребрами; на фиг.4- продольный разрез сопла, снабженного гибкими подвижными лентами; на фиг.5 - продольный разрез сопла, снабженного подпружиненной пластиной.

Рассмотрим устройство на фиг. 1 и 2, которое реализует предлагаемый способ.

Это устройство содержит зону 1 измельчения, образованную боковой стенкой 2 и торцовыми стенками 3, которые охвачены полым пыленепроницаемым кожухом 4 для изоляции зоны 1 измельчения от окружающей среды. На верхней торцовой стенке 3 закреплен пылепровод системы 5 загрузки, а также на торцовой стенке 3 имеется центральное отверстие отвода пылегазовой смеси 6. Боковая стенка 2 (фиг.2) снабжена двумя плоскими соплами 7 для формирования газовых струи и патрубками 8 для вывода пылегазовой смеси. На торцовых стенках 3 также имеются патрубки 8 для вывода пылегазовой смеси. Пыленепроницаемый кожух 4 снабжен трубой 9 для отвода пылегазовой смеси. Сопла 7 на выходе имеют полые резонаторы 10, представляющие собой канавки на противолежащих стенках сопла, расположенные со сдвигом относительно друг друга. Сечение канавок может быть любым, например, как показано на фиг.2, круглого и прямоугольного сечения.

Далее рассмотрим работу данного устройства, из которого станет ясна и сущность заявляемого способа.

Через оба сопла 7 в зону 1 измельчения подается сжатый воздух, а через верхнюю торцовую стенку 3 по системе 5 загрузки подается измельчаемый материал.

Струя воздуха, формируемая в сопле 7, испытывает воздействие высокочастотными газовыми возмущениями, которые возникают при затекании воздуха в резонаторы 10. В результате такого воздействия масштаб турбулентности относительно ширины сопла уменьшается до величины менее 0,1, а интенсивность турбулентности - до величины 5%. В этом случае сформированная струя не разрушается на длине до 40 калибров. Сформированные таким образом две струи, направленные навстречу друг другу, закручиваются в зоне измельчения и образуют вихрь со скоростью вращения, выше входной. Твердые частицы подаваемого материала вовлекаются в вихревое движение и, взаимодействуя между собой и со стенками 2 и 3, измельчаются. За счет повышения скорости струй процесс измельчения происходит более интенсивно. Измельченный материал удаляется из зоны измельчения 1 через отверстие 6, патрубки 8 в трубу 9. Через трубу 9 измельченный материал выводится из устройства.

Из вышеприведенного следует, что в способе вихревого измельчения материала, заключающемся в воздействии на измельчаемый материал в замкнутом пространстве вихревым потоком, образованным приводимыми во взаимодействие турбулентными газовыми струями, подаваемыми из сопел, и в выводе образованной пылегазовой смеси через стенки замкнутого пространства, согласно изобретению для заданной скорости вихревого потока доводят отношение масштаба турбулентности приводимых во взаимодействие газовых струи по меньшей мере к одному из поперечных размеров сопла до величины менее 0,1 и интенсивности турбулентности до величины менее 5% путем физического воздействия на пограничный слой в сопле.

Для поддержания стабильности процесса измельчения материала необходимо следить за продольной скоростью струи. Это можно осуществить с помощью датчика 11 - К термоанемометра, установленного на боковой стенке 2 (фиг.1).

При уменьшении продольной скорости стpуи, которая прямо зависит от увеличения масштаба турбулентности и/или интенсивности турбулентности, дополнительно налагают возмущения на пограничный слой струи от внешнего источника, например, осуществляя нагрев стенок сопла 7 (не показано). При нагреве стенок сопла 7 происходит нагрев пограничного слоя струи и увеличение вязкости пограничного слоя, что препятствует росту интенсивности турбулентности струи в целом.

На фиг. 3 изображено сопло 7, одна стенка которого снабжена тонкими ребрами 12, которые расположены по всей ширине стенки сопла 7 вдоль подаваемой струи. Разрезая пограничный слой струи ребрами 12, снижают интенсивность турбулентности в струе, что позволяет на выходе сопла 7 уменьшить уровень снижения скорости и увеличить длину струи.

На фиг. 4 изображен другой вариант механического воздействия на пограничный слой струи. В данном случае воздействие осуществляется путем установки на стенке сопла 7 пластины 15 с прикрепленными к ней тонкими гибкими лентами 16. Механизм стабилизации такой же, как был описан выше. Ленты 16 в струе создают вибрации воздуха, которые разбивают турбулентные завихрения на более мелкие, тем самым замедляя процесс разрушения струи в целом.

На фиг.5 изображено сопло 7, в стенке которого имеется паз 17 для размещения в нем пластины 18, прикрепленной к стенке сопла пружиной 19. При движении струи в сопле 7 в пазу 17 создается аэродинамическое разряжение, вытягивающее пластину 18 из паза 17, а пружина 19 возвращает пластину в первоначальное положение. Под действием струи и пружины 19 пластина совершает колебательные движения, которые также создают вибрации воздуха, разбивающие турбулентные завихрения.

Далее приводятся сравнительные данные двух способов измельчения без физического воздействия на пограничный слой и с воздействием на него, причем рассматриваются воздействия трех видов: акустические колебания, механическое и температурное воздействие.

Исходные условия следующие: измельчаемый материал 40 г нитрида бора с размером частиц 1,0-1,4 мм, расход подаваемого газа 3,5 м3/мин при давлении 0,32 МПа.

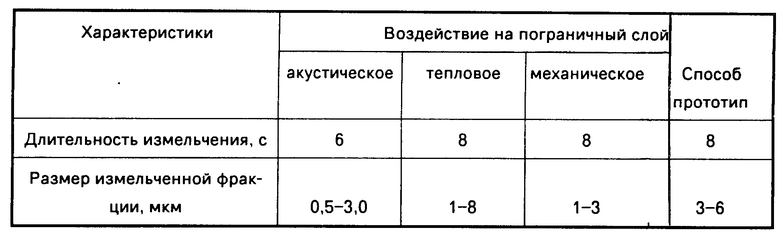

Результаты сведены в таблицу.

Как видно из таблицы, наилучшие результаты при измельчении сверхтвердого материала нитрида бора были получены вышеописанным способом при использовании акустического воздействия на пограничный слой струи. Этот способ воздействия позволяет получить наиболее мелкий помол частиц за минимальное время. Однако это требует хорошей звукоизоляции. Хорошие результаты с достаточно мелкой фракцией были получены при использовании механического воздействия на пограничный слой струи.

Таким образом, указанный способ измельчения позволяет увеличить тонину помола сверхтвердых материалов до размера менее 3 мкм за 6-8 с за счет увеличения частоты и силы ударов частиц друг и друга и неподвижные стенки вследствие увеличения скорости в вихре из-за снижения значений турбулентных характеристик струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| СПОСОБ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2070094C1 |

| Устройство для мокрой очистки газов | 1988 |

|

SU1576185A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ И ЭКОНОМИЧНОСТИ КОМБИНИРОВАННЫХ МЕТОДОВ УПРАВЛЕНИЯ ПОГРАНИЧНЫМ СЛОЕМ | 2001 |

|

RU2271960C2 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| СПОСОБ И СИСТЕМА АЭРО/ГИДРОДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОТОКА НЬЮТОНОВСКОЙ ТЕКУЧЕЙ СРЕДЫ В РАДИАЛЬНОЙ ТУРБОМАШИНЕ | 2013 |

|

RU2642203C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| СПОСОБ ТОНКОГО ИЛИ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ ПОЛИДИСПЕРСНЫХ ЧАСТИЦ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2103070C1 |

Использование: изобретение относится к способам получения дисперсных порошков, суспензий, аэрозолей, для тонкого и сверхтонкого измельчения материалов. Сущность изобретения: изобретение позволяет получать тонкий и сверхтонкий помол вязких и твердых материалов. Предлагаемый способ заключается в том, что воздействуют на измельчаемый материал в замкнутом пространстве вихревым потоком, образованным приводимыми во взаимодействие турбулентными газовыми струями, подаваемыми из сопел, осуществляют физическое воздействие на пограничный слой струи в сопле и выводят образованную пылегазовую смесь из зоны измельчения через стенки замкнутого пространства. 8 з.п. ф-лы, 5 ил. , 1 табл.

| Патент США N 3648936, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-02-27—Публикация

1992-10-12—Подача