Изобретение относится к области обработки кристаллических материалов, конкретно - к принудительному разрушению (измельчению) полидисперсных твердых частиц.

Изобретение может быть использовано в строительной, химической, фармацевтической, косметической и других отраслях промышленности.

Наиболее успешно изобретение может быть использовано для измельчения цементного клинкера, металлургических шлаков и горных пород с показателем твердости Hм≥ 4-5 ед. по шкале Мооса. Не менее успешно изобретение можно использовать для получения тонких или сверхтонких порошков промышленных керамических материалов (типа диоксида циркония ZrO2, карбида кремния SiO и др. ), пигментов для лаков и красок, фармацевтических препаратов.

Развитие современных и разработка перспективных технологий, связанных с производством высокопрочных или быстротвердеющих цементов, высококачественных защитных покрытий, спекаемых материалов для радиоэлектроники и т.п., требуют получения порошков с высокой степенью дисперсности частиц. В настоящее время запросы промышленных отраслей на тонкодисперсные порошки столь велики, что реализующее тот или иной способ измельчительное оборудование, в зависимости от измельчаемых материалов должно обладать производительностью по готовому продукту от нескольких сотен килограмм в час до нескольких десятков (и даже сотен) тонн в час. Высокопроизводительное получение тонкодисперсных порошков, например, с максимальным эквивалентным диаметром чистиц продукта (d

Попытки решения указанных проблем требуют интенсификации силового нагружения частиц обрабатываемого материала путем, например, придания нагружающим силам периодически изменяющегося (циклического) характера и одновременного увеличения амплитуды и частоты изменения сил. При этом успешно используется физическое свойство твердых кристаллических материалов - их усталостная прочность ниже статической прочности.

Известен способ тонкого измельчения [1], который является ближайшим аналогом изобретения. Известный способ включает предварительное дробление материала до размеров частиц d

Недостатком известного способа измельчения [1] является проблематичность высокопроизводительного получения частиц готового продукта с максимальными размерами (d

В основу изобретения положена задача повышения эффективности измельчения полидисперсных частиц кристаллических материалов средней и высокой твердости и обеспечения при этом производительности измельчения не ниже нескольких сотен килограмм в час готового продукта со значениями максимальных размеров частиц (d

Поставленная задача решается тем, что при наличии присущих прототипу [1] существенных признаков подачу материала в виде концентрированной газовзвеси в область измельчения осуществляют тангенциально к ее твердой границе при массовом соотношении твердой и газовой фаз κ = 10-100. Разбавление газовзвеси до значений κ = 0,1-1,0 производят с помощью струй энергетического газа, которые вводят в область измельчения со сверхзвуковой скоростью при регулируемом перерасширении. Такие струи ускоряют частицы обрабатываемого материала до скоростей Vs = 50-250 м/с и обеспечивают создание чередующихся элементов волновой структуры потока разбавленной газовзвеси в виде скачков уплотнения и волн разрежения, отражающихся с регулируемой частотой от границ энергонасыщенного слоя области измельчения. В этом слое создают чередующиеся по ходу циркуляционно-вихревого потока разбавленной газовзвеси зоны силового нагружения и разгружения частиц обрабатываемого материала. При этом силовое нагружение является безударным, двухосным (или трехосным) несимметричным и носит циклический характер. Для обеспечения усиления цикличности силового нагружения частиц в комплекс возмущающих воздействий на поля течения в области измельчения вносят потерю устойчивости циркуляционно-вихревого потока и прецессию его вихревого ядра, а также генерацию акустических излучений в узлах отражения элементов волновой структуры энергонасыщенного слоя от его границ. Чередующиеся силовые нагружения указанного вида и разгружения частиц вызывают в их материале комбинацию квазистатических и высокочастотных составляющих нормальных и касательных напряжений, которые обеспечивают усталостное объемное разрушение частиц при выполнении ряда условий, накладываемых на значения определяющих процесс разрушения параметров. К числу этих параметров относятся размеры и объемы частиц обрабатываемого материала и частиц готового продукта, характеристики кристаллической структуры (сингония) материала, разрушающие по объемному типу значения длины микротрещин в материале и расстояния между ними, долговечность частиц под нагрузкой, характерные концентрации микротрещин в объемах частиц, скорости наращивания количества микротрещин, возникающие в материале частиц нормальные напряжения по осям нагружения, частота циклических колебаний силовой нагрузки, энергия преодоления межионных связей в ионных кристаллах материала, абсолютная температура материала частиц в области измельчения. Упомянутые условия получены, исходя из аналогии между одновременно действующими на потерю устойчивости кристаллов механизмами пульсационных силовых и термофлюктуационных возмущений. Для увеличения амплитуды колебаний ионов в узлах кристаллической решетки материала частиц путем использования явления автоакустического резонанса обеспечивают широкий спектр частот (от инфразвуковых до ультразвуковых) вихревых, пульсационных и акустических излучений и возмущений параметров потока газовзвеси, а также резонансную близость или совпадение частоты прецессии вихревого ядра с дискретными частотами возмущений.

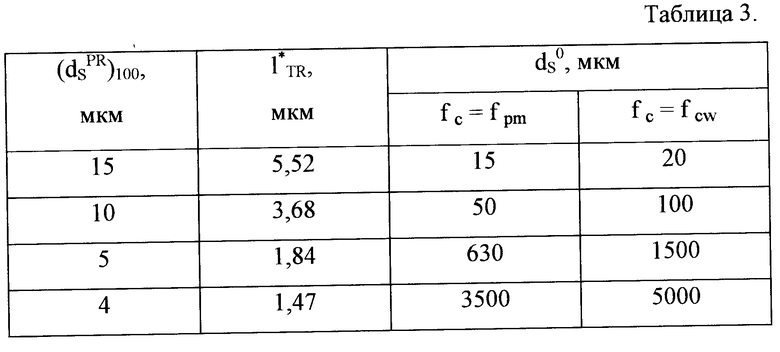

На фиг. 1 представлена схема возможной реализации циклического силового нагружения и разгружения частиц в энергонасыщенном слое (на поверхности твердой границы области измельчения); на фиг. 2 - фрагмент кинограммы процесса усталостного объемного разрушения частиц кальцита CaCO3 с размером d

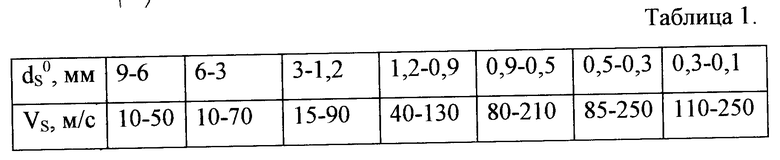

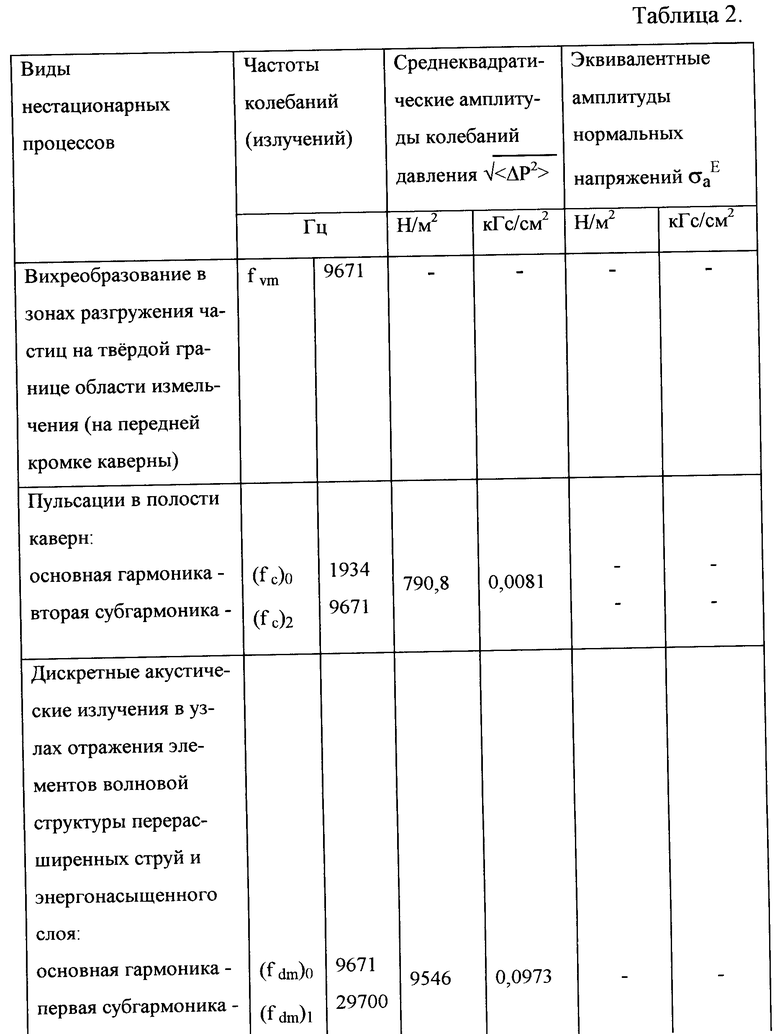

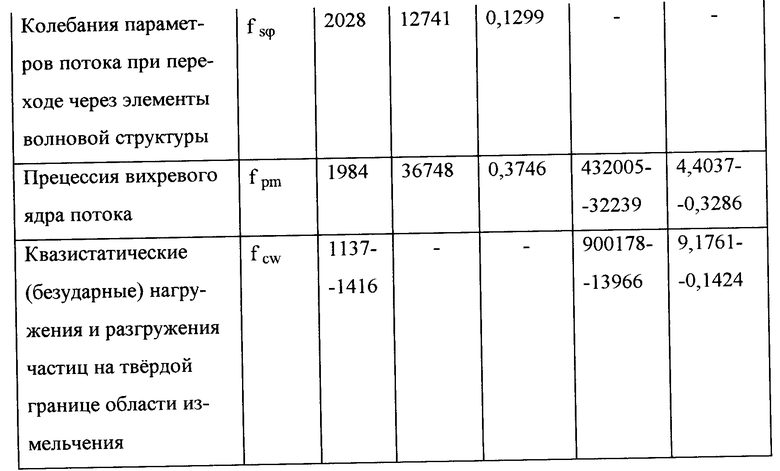

Различные расчетные данные приведены в табл. 1 - 3.

Необходимость обеспечения безударности силового нагружения частиц в области измельчения следует из характера движения и разрушения частиц кристаллических материалов при их ударноотражательном измельчении. При прямом или косом ударе частицы в преграду, а также при взаимном соударении частиц основным видом разрушения является раскол по меридиональным плоскостям макротрещин и откол от нее нескольких относительно крупных осколков. Лишь небольшая часть материала частицы в антиполюсном конусе (конусе разрушения) распадается на множество мельчайших частичек. Дальнейшее измельчение осколков затруднено влиянием масштабного эффекта упрочнения материала, согласно которому чем меньше размеры частиц d

Применительно к случаям использования областей измельчения с циркуляционно-вихревым характером движения среды (например, в вихревых камерах типа [1] ), если не предпринимают специальных мер, частицы, как правило, отражаются от твердой границы области измельчения, и движение их имеет так называемый скачкообразный вид. При каждом скачке контакт частицы с твердой границей носит ударно-отражательный характер, а разрушение идет преимущественно по откольно-раскольному типу. В этих случаях нагружение частицы представляет собой цепочку последовательных ударноотражательных актов. Поэтому в изобретении для обеспечения безударного силового нагружения частиц подачу материала в виде концентрированной газовзвеси в область измельчения (как и вдув струй энергетического газа) осуществляют тангенциально к ее твердой границе.

При подаче в область измельчения больших количеств (массовых секундных расходов) обрабатываемого материала в виде концентрированной газовзвеси с массовым соотношением твердой и газовой фаз κ = 10-100, характерным для типичных условий простой транспортировки частиц, достижение высоких скоростей движения частиц затруднено взаимодействием их между собой. Поэтому в настоящем изобретении для достижения скоростей Vs = 50-250 м/с (табл. 1) разбавляют поток газовзвеси до значений κ = 0,1-1,0, при которых взаимное влияние частиц значительно ослабляется.

Наибольший выход тонкодисперсных частиц готового продукта возможен при реализации особого типа разрушения частиц обрабатываемого материала, называемого объемным разрушением. Оно характерно тем, что весь объем каждой частицы при определенных условиях нагружения распадается на множество мельчайших частичек без образования относительно крупных осколков. Реализация условий объемного разрушения возможна только при сложной двухосной (или трехосной) схеме нагружения каждой частицы. Поэтому в изобретении создают условия именно для такого силового нагружения частиц в энергонасыщенном слое области измельчения. Однако необходимые для объемного разрушения величины нормальных и касательных напряжений σ и τ при статическом нагружении, возрастающие для частиц с малыми размерами d

Присутствие в схеме напряженного состояния частиц кроме высокочастотной составляющей напряжений еще и квазистатической (безударной) составляющей, величину которой можно обеспечить достаточно большой, позволяет значительно снизить необходимую продолжительность воздействия на частицы до расчетных промежутков времени порядка Δt ≈ 0,007-3,0 с (в зависимости от размеров предварительно раздробленных частиц d

Принципиальная возможность достижения условий усталостного объемного разрушения исходных частиц в чередующихся зонах несимметричного двухосного циклического силового нагружения и разгружения демонстрируется результатами экспериментальных исследований (неопубликованные данные Артемьева В.К. и Заславского Б.И.), представленными на фиг. 2 в виде кинограммы процесса разрушения частицы кальцита CaCO3 с исходным размером d

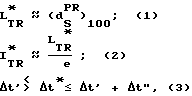

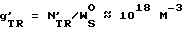

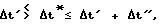

Для надежной реализации усталостного объемного разрушения частиц с размерами (d удовлетворяли условиям:

удовлетворяли условиям:

I

где - разрушающие по объемному типу значения длины микротрещин в материале частицы, расстояния между микротрещинами и длительностью циклического нагружения частицы (или ее долговечностью), [м, м, c]; e = 2,72 - основание натурального логарифма.

- разрушающие по объемному типу значения длины микротрещин в материале частицы, расстояния между микротрещинами и длительностью циклического нагружения частицы (или ее долговечностью), [м, м, c]; e = 2,72 - основание натурального логарифма.

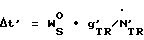

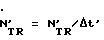

Соотношение (1) отражает закономерность, согласно которой размер частиц продукта измельчения имеет порядок длины разрушающей трещины или расстояния между трещинами. Применительно к объемному разрушению эта закономерность может быть трансформирована к виду Δt. Соотношение (2) вытекает из кинетической концепции прочности твердых тел и нашло экспериментальное подтверждение для широкого класса кристаллических материалов. Кинетическая концепция устанавливает определенную стадийность процесса накопления микротрещин в материале разрушаемого тела. Измерения методами акустической эмиссии указывают на наличие трех стадий увеличения количества микротрещин NTR в зависимости от времени  нагружения. На первой стадии длительностью

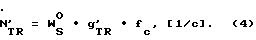

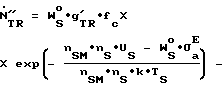

нагружения. На первой стадии длительностью  происходит образование в материале тела начального множества зародышевых микротрещин. При циклическом нагружении этот процесс идет с примерно постоянной и очень большой скоростью

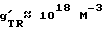

происходит образование в материале тела начального множества зародышевых микротрещин. При циклическом нагружении этот процесс идет с примерно постоянной и очень большой скоростью  . Образование начального множества микротрещин с концентрацией W

. Образование начального множества микротрещин с концентрацией W - объем частицы). Скорость образования микротрещин на первой стадии определяется величинами

- объем частицы). Скорость образования микротрещин на первой стадии определяется величинами  и периодом циклического нагружения (или его частотой fc):

и периодом циклического нагружения (или его частотой fc):

На второй стадии длительностью  процесс накопления микротрещин продолжается также примерно с постоянной, но значительно меньшей скоростью

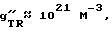

процесс накопления микротрещин продолжается также примерно с постоянной, но значительно меньшей скоростью  . Одновременно происходят рост размеров трещин ITR и уменьшение расстояния между ними LTR. Стадия продолжается до достижения концентрации микротрещин порядка

. Одновременно происходят рост размеров трещин ITR и уменьшение расстояния между ними LTR. Стадия продолжается до достижения концентрации микротрещин порядка  и соотношения LTR/ITR ≈ e. Зависимость между

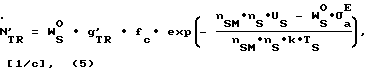

и соотношения LTR/ITR ≈ e. Зависимость между  может быть получена из уравнения термофлюктуаций, которое после подстановки выражения (4) и использования предположения об аналогии между разрушающими воздействиями термофлюктуаций и механических циклических напряжений принимает вид

может быть получена из уравнения термофлюктуаций, которое после подстановки выражения (4) и использования предположения об аналогии между разрушающими воздействиями термофлюктуаций и механических циклических напряжений принимает вид

σ

где nS = W

Us - энергетический барьер или энергия преодоления межионных связей в кристаллическом материале частицы, [Дж];

nSM - количество ионов в узлах решетки ионного кристалла материала частицы;

W

Ts,[K] - абсолютная температура материала частицы в области измельчения;

k = 1,380662•10-23 Дж/к - постоянная Больцмана.

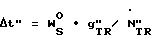

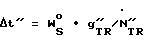

На третьей стадии длительностью  происходят образование некоторого дополнительного количества микротрещин Δt* и ускоренное объединение ассоциаций близкорасположенных (LTR/ITR < e) микротрещин в крупные трещины, а в пределе - в магистральную раскалывающую трещину. В интересующем нас случае усталостного объемного разрушения при циклическом нагружении третьей стадии образования и развития трещин не должно существовать, поэтому разрушающая длительность циклического нагружения (долговечность) частицы g

происходят образование некоторого дополнительного количества микротрещин Δt* и ускоренное объединение ассоциаций близкорасположенных (LTR/ITR < e) микротрещин в крупные трещины, а в пределе - в магистральную раскалывающую трещину. В интересующем нас случае усталостного объемного разрушения при циклическом нагружении третьей стадии образования и развития трещин не должно существовать, поэтому разрушающая длительность циклического нагружения (долговечность) частицы g

На величины главных действующих на частицы окружной и радиальной сил существенное влияние оказывают их аэродинамические составляющие. Эти составляющие, в свою очередь, зависят от уровня возмущений параметров циркуляционно-вихревого потока разбавленной газовзвеси. Чем выше уровень (амплитуда) возмущений, тем при прочих равных условиях больше амплитуда σmax высокочастотных составляющих двухосной силовой нагрузки на частицы, выше максимальная величина σ растет величина экспоненциального члена. Увеличение частоты циклических возмущений fc ведет к росту скорости образования множества микротрещин на первой стадии процесса

растет величина экспоненциального члена. Увеличение частоты циклических возмущений fc ведет к росту скорости образования множества микротрещин на первой стадии процесса  . Обе тенденции способствуют увеличению скорости образования микротрещин на второй стадии процесса σ

. Обе тенденции способствуют увеличению скорости образования микротрещин на второй стадии процесса σ

Из данных табл. 2 следует, что наиболее значительные эквивалентные амплитуды нормальных напряжений в материале частиц σ возрастут, учитывая возможность резонансного усиления из-за близости между частотой прецессии вихревого ядра fpm = 1984 Гц и частотой основной гармоники пульсационных колебаний в зонах разгружения (fc)0 = 1934 Гц. Резонансные явления возможны также из-за совпадения дискретных частот вихреобразования в зонах разгружения, второй субгармоники пульсационных колебаний в этих зонах и основной гармоники акустических излучений в узлах отражения элементов волновой структуры от границ энергонасыщенного слоя: fvm = (fdm)0 = (fc)2 = 9671 Гц.

возрастут, учитывая возможность резонансного усиления из-за близости между частотой прецессии вихревого ядра fpm = 1984 Гц и частотой основной гармоники пульсационных колебаний в зонах разгружения (fc)0 = 1934 Гц. Резонансные явления возможны также из-за совпадения дискретных частот вихреобразования в зонах разгружения, второй субгармоники пульсационных колебаний в этих зонах и основной гармоники акустических излучений в узлах отражения элементов волновой структуры от границ энергонасыщенного слоя: fvm = (fdm)0 = (fc)2 = 9671 Гц.

Генерирование в области измельчения широкополосного спектра частот вихревых, пульсационных и акустических колебаний (излучений) от инфразвуковых (≤100 Гц) до ультразвуковых (≥18...20 кГц) частот также полезно для обеспечения условий усталостного объемного разрушения частиц. Воздействие широкополосной акустической нагрузки на частицу вызывает ее усталостное разрушение даже при значениях среднеквадратических амплитуд напряжений, существенно меньших чем пиковые значения дискретных амплитуд. Это объясняется влиянием перегрузок: максимальные значения амплитуд напряжений (пусть и при низких частотах) могут превосходить среднеквадратические значения (по всему спектру частот) более чем в три раза. Вследствие этого, как видно из экспоненциального члена выражения (5), происходит быстрый рост числа повреждений структуры материала в течение циклов нагружений с большими амплитудами, что вызывает более раннее разрушение частиц. В то же время при воздействии узкополосной акустической нагрузки не встречается амплитуд напряжений, которые превосходили бы среднеквадратические уровни хотя бы в два раза.

В заключение приведем некоторые результаты расчетов ожидаемых характеристик усталостного объемного разрушения частиц каменистого кристаллического вещества типа кристобалит (разновидность кварцита SiO2) с тетраэдральной сингонией и средним расстоянием между ионами в узлах кристаллической решетки порядка 6 d

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2070094C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА ПРИ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2036011C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ КАВИТАЦИИ В ОБЪЕМЕ ЖИДКОЙ СРЕДЫ | 2001 |

|

RU2204762C2 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2221871C2 |

| СПОСОБ ВОЗБУЖДЕНИЯ КАВИТАЦИИ В ЖИДКОЙ СРЕДЕ | 2005 |

|

RU2284437C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2005 |

|

RU2288777C1 |

Использование: в строительной, химической, фармацевтической, косметической и других отраслях промышленности. Сущность изобретения: концентрированную газовзвесь с исходными частицами материала подают в область измельчения с циркуляционно-вихревым характером движения среды, разбавляют и ускоряют сверхзвуковыми перерасширенными струями энергетического газа. Частицы подвергают на твердой границе области измельчения квазистатическому (безударному) двухосному периодическому силовому нагружению и разгружению в условиях высокочастотных вихревых, пульсационных и акустических циклических возмущений. Создают условия для усталостного объемного разрушения частиц путем механоколебательного и термофлюктуационного разрыва межионных связей в кристаллах. Обеспечивают широкополосный частотный спектр возмущений от инфразвуковых (≤ 100 Гц) до ультразвуковых (≥ 18-20 кГц) частот. Используют совпадение или резонансную близость между частотой прецессии вихревого ядра потока в области измельчения и дискретными частотами возмущений. 3 з.п.ф-лы, 2 ил., 3 табл.

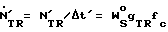

L

где l

е 2,72 основание натурального логарифма;

Δt′= 1/fc период колебаний ионов в узлах кристаллической решетки материала частицы, вызванных циклической силовой нагрузкой с частотой fс (1/c), с; длительность промежутка времени от момента t' спонтанного начального заполнения объема исходной частицы W

длительность промежутка времени от момента t' спонтанного начального заполнения объема исходной частицы W до момента t" начала объединения близко расположенных микротрещин с концентрацией

до момента t" начала объединения близко расположенных микротрещин с концентрацией  с;

с; скорость нарастания количества микротрещин N'T R в объеме частицы от момента начала нагружения t 0 до момента времени t', 1/c;

скорость нарастания количества микротрещин N'T R в объеме частицы от момента начала нагружения t 0 до момента времени t', 1/c; скорость нарастания количества микротрещин N"NR в объеме частицы от момента времени t' до момента t", 1/с;

скорость нарастания количества микротрещин N"NR в объеме частицы от момента времени t' до момента t", 1/с;

σ

Us энергетический барьер или энергия преодоления межионных связей в кристаллическом материале частицы, Дж;

nSM количество ионов в узлах решетки ионного кристалла материала частицы; количество ионных кристаллов материала объемом

количество ионных кристаллов материала объемом  каждый в объеме частицы W

каждый в объеме частицы W

Ts абсолютная температура материала частицы в области измельчения, K;

К 1,380662•10- 2 3 Дж/К постоянная Больцмана.

| RU, патент, 2013134, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-01-27—Публикация

1996-09-18—Подача