Изобретение относится к области порошковой технологии и может быть использовано для получения узких фракций частиц со средним размером, находящимся в субмикронном диапазоне.

В настоящее время для получения тонких и ультрадисперсных (содержащих частицы с размерами в субмикронном диапазоне, в частности, нанодиапазоне) порошков разработаны и используются несколько классов методов, при этом характеристики получаемого продукта - гранулометрический состав и форма частиц, содержание примесей, величина удельной поверхности - могут колебаться в зависимости от способа получения в весьма широких пределах. Так, в зависимости от условий получения, частицы могут иметь сферическую, гексагональную, пластинчатую, дендритную, игольчатую формы, аморфную или мелкокристаллическую структуру. Методы получения разделяют на механические, физические, химические. Физические, химические и другие немеханические методы (плазменный, электровзрывной, газофазный синтез, различные химические и т.д.) имеют ряд недостатков: они применимы для узкого класса материалов, характеризуются сложностью установок и технологии, а получаемые порошки имеют как ультрадисперсные частицы, так и большую долю частиц в диапазоне больше 1 мкм (фиг.4, 11, 12). Все указанные методы получения ультрадисперсных порошков пока малопроизводительны и трудоемки, и потому стоимость порошков очень высока - порядка 100 долларов за килограмм.

Известные механические способы для сухого измельчения порошкообразных материалов хотя и дают высокую производительность, но также не позволяют достичь удовлетворительного результата, так как получаемые тонкие порошки имеют очень широкий диапазон размеров частиц. Обусловлено это тем, что эти методы могут эффективно перерабатывать только достаточно крупные исходные порошки: порядка 100 мкм и более: с уменьшением размеров частиц их эффективность существенно снижается, а в диапазоне порядка 10 мкм и ниже положительный результат практически отсутствует. Это объясняется тем, что механически в сухом состоянии эффективно воздействовать на частицы такого размера достаточно сложно: насыпной слой находится в крайне рыхлом состоянии, частицы перемещаются вслед за любыми вихревыми движениями газовой среды, находящейся в рабочем объеме, что не позволяет подвергать их эффективному энергетическому нагружению. Кроме того, задача по выделению узких фракций частиц в ультрадисперсном диапазоне из широкого диапазона размеров частиц, поступающих в зону воздушно-центробежной классификации, трудно осуществимая: чтобы на границе разделения обеспечить центробежную силу, действующую на субмикронную частицу, соразмерную аэродинамической, требуется скорость вращения ротора классификатора порядка 100000 оборотов в минуту, для которой не возможно сохранить динамическую балансировку ротора в условиях быстрого износа лопаток от жесткого взаимодействия их с частицами.

В настоящее время для получения в промышленных количествах особо тонких порошков используется мокрое измельчение, например, в аттриторах, бисерных или кольцевых мельницах (1). Влажное состояние перерабатываемого порошка в виде пасты или суспензии обеспечивает высокую концентрацию частиц в зоне воздействия измельчающих элементов.

Главным недостатком данных методов является то, они пригодны для измельчения в основном мягких материалов, так как для твердых и особо твердых происходит износ элементов оборудования, в результате чего продукт теряет исходную химическую чистоту. Другим недостатком является необходимость дополнительных операций по осушке и дезагрегации частиц, что для ультрадисперсных порошков достаточно трудоемко и возможно на специализированном (достаточно сложном) оборудовании.

Положительной стороной механических способов измельчения является сравнительная простота установок и технологии, возможность измельчать различные материалы и получать с большой производительностью. К недостаткам метода относятся возможность загрязнения измельчаемого порошка истирающими материалами, а также трудности получения порошков с узким распределением частиц по размерам.

Известны струйные методы измельчения порошков, в которых эти недостатки частично устранены. Несмотря на значительно большие удельные энергозатраты, они широко используются для получения тонких порошков в сухом состоянии без загрязнения продуктами намола. Струйные методы рентабельны для измельчения порошков с исходным размером менее 100-200 мкм (в зависимости от твердости перерабатываемых материалов).

Известен способ измельчения частиц во встречных струях в псевдоожиженном слое с одновременной воздушно-центробежной классификацией, реализованный в устройствах различного назначения корпорацией «Hosokawa Micron Ltd» (2).

Недостатком данного метода является то, что его эффективность существенно снижается при переработке ультрадисперсных порошков. Известно, что насыпной слой, имеющий ультрадисперсный состав и сложную морфологию частиц, характеризуется их значительной связностью, которая является причиной большой порозности слоя. (Для пояснения на фиг.2 представлена зависимость насыпной плотности порошка от дисперсного состава для оксида алюминия, из которой видно, что в области субмикронных размеров происходит резкое падение насыпной плотности.) При этом еще и вихревые потоки от вращающегося ротора классификатора и нескольких встречных струй создают сильно турбулизированную зону, в которой ультрадисперсным частицам нет возможности сформироваться в достаточно концентрированную массу в области пересечения струй (что обеспечило бы эффективное столкновение частиц и разрушение).

Известен способ получения активированного алюминия, включающий образование насыпного слоя порошкового материала, активирование его путем подачи восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркуляцию части порошкового материала путем возвращения крупной фракции из зоны действия центробежных сил в насыпной слой и выведение мелкой фракции материала газовым потоком из центра зоны действия центробежных сил, при этом в качестве исходного материала используют тонкодисперсный порошок алюминия (3).

Указанный способ выбран за прототип.

Однако данный способ не позволяет получать узкие фракции ультрадисперсных частиц для связных порошкообразных материалов, характеризующихся значительной полиморфностью частиц (особенно в субмикронном диапазоне), например, керамических. Это связано с тем, что при ультрадисперсном размере частиц присутствие влаги в исходном перерабатываемом материале или в рабочем газе абсолютно недопустимо, поскольку это многократно усиливает влияние аутогезии, так как ультрадисперсные частицы (получаемые любым методом) из-за развитой поверхности образуют агрегаты и агломераты, и присутствие влаги на поверхности частиц делает их слипание значительно прочнее. Это существенно ухудшает эффективность как измельчения, так и классификации.

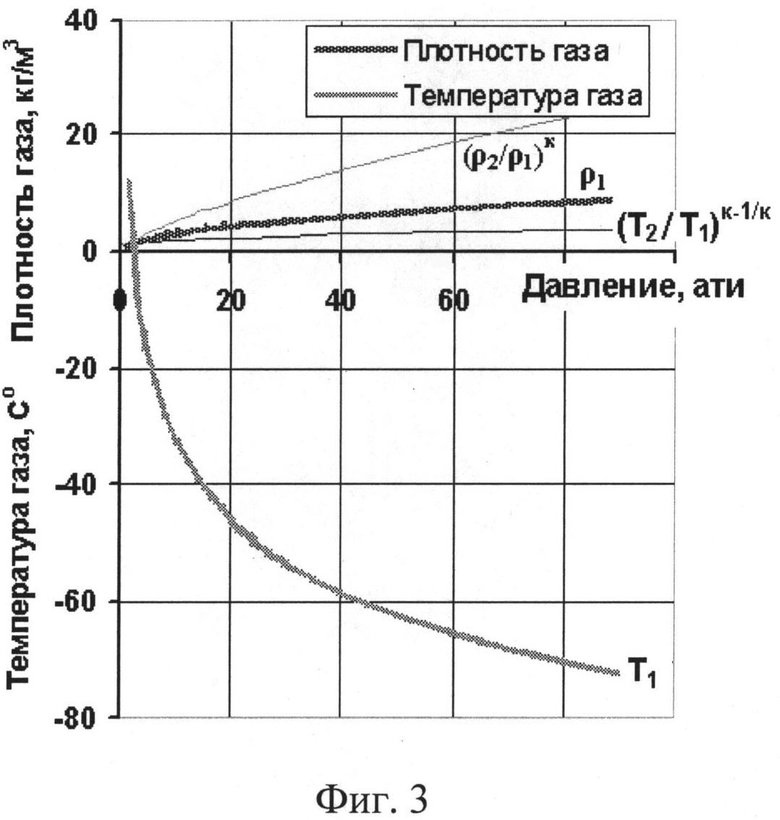

Однако, как известно, при адиабатическом расширении газа в вытекающей струе происходит резкое снижение температуры (фиг.3), что приводит к конденсации присутствовавшей в нем влаги и контактированию ее с поверхностью частиц. Для крупных порошков с размером частиц порядка 100 мкм и более или тонких порошков, частицы которых имеют сферообразную форму, это не оказывает существенного влияния на циркуляцию слоя и измельчение частиц, но для частиц с развитой поверхностью (ультрадисперсных) происходит резкое снижение эффективности процесса измельчения (энергия струи тратится на повторное диспергирование агломератов) и нарушение процесса классификации (за счет высокой парусности агломератов из крупных частиц, облепленных ультрадисперсными, происходит вынос крупных частиц в продукт).

На основе экспериментальных исследований для связных порошков определено, что даже при не большом в них количестве влаги (1-2%) замедляется процесс измельчения и ухудшается качество классификации. Однако влагосодержание в исходном тонкодисперсном сырье часто достигает 3-5%, а относительная влажность рабочего газа даже после компрессорного влагоотделителя в зависимости от времени года и погодных условий может достигать 15% и более, что существенно ухудшает процесс переработки. Например, в летних условиях часто возникают ситуации с резким увеличением влажности во время сильных дождей, когда компрессорные осушители не дают необходимого уровня.

Таким образом, неустойчивость циркуляции слоя в начальный период обусловлена связностью исходной массы ультрадисперсных частиц и проявляется кратковременными локальными зависаниями слоя, колебаниями поступления материала в зону измельчения и в зону воздушно-центробежной классификации. Кроме того, изменение фракционного состава измельчаемого материала в процессе переработки в сторону укрупнения частиц (за счет выноса товарных частиц), изменение морфологии частиц в ходе измельчения, уменьшение влияния агрегации за счет осушения материала - все это в совокупности существенно меняет условия как измельчения, так и классификации и требует непрерывного изменения режимно-геометрических параметров.

Технический результат заявленного изобретения состоит в получении с помощью струйного измельчения и воздушно-центробежной классификации узких фракций ультрадисперсных частиц со средним размером менее 1 мкм.

Указанный технический результат достигается следующим образом. В способе, включающем образование насыпного слоя исходного порошкообразного материала, перемещение его восходящим газовым потоком в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркуляцию части материала путем возвращения крупнодисперсных частиц из зоны действия центробежных сил в насыпной слой и выведение мелкодисперсных частиц газовым потоком из центра зоны действия центробежных сил, используют исходный порошкообразный материал, имеющий средний размер частиц (δ50) менее 1-2 мкм, основную массу частиц (δ90) менее 10-15 мкм, причем процесс осуществляют двухстадийно, для чего вначале нагревают рабочий газ до температуры 90÷100°С, материал диспергируют и осушают в струе сжатого газа при давлении 4÷6 кг/см2, непрерывно измеряют влагосодержание в газовом потоке на входе в рабочую зону и на выходе после выделения из него частиц, при этом величину центробежного ускорения, создаваемого ротором классификатора, задают в пределах (8,5÷12)·104 м/с2, непрерывно определяют средний размер частиц δ50 в потоке, выходящем из центра зоны действия центробежных сил с помощью, например, лазерного дифрактометра, и объемную концентрацию частиц σч в данном потоке путем измерения, например, его диэлектрической проницаемости, стабилизируют пульсации объемной концентрации σч за счет увеличения центробежного ускорения до (12÷16)·104 м/с2, после выравнивания влагосодержания на входе и выходе газового потока нагрев рабочего газа отключают и начинают вторую стадию: увеличивают рабочее давление до 6÷8 кг/см2, причем при превышении δ50 заданного значения начинают одновременно снижать количество материала, поступающего в газовую струю путем постепенного уменьшения высоты зоны входа частиц в нее до уровня 80÷85% от первоначальной высоты, при дальнейшем возрастании δ50 увеличивают величину центробежного ускорения до (16÷19)·104 м/с2, а при дальнейшем увеличении δ50 или существенном снижении σч, например, в 1,5-2 раза процесс останавливают, удаляют грубый остаток и повторяют на новой порции исходного материала; где δ50 - параметр дисперсного состава, имеющий значение, меньше которого массовая доля частиц составляет 50% (средний размер частиц), δ90 - параметр дисперсного состава имеющий значение, меньше которого массовая доля частиц составляет 90%, σч - объемная концентрация частиц в газовом потоке на выходе из зоны классификации.

Как экспериментально нами установлено, для решения поставленной задачи - выделения узких фракций частиц в субмикронном диапазоне, требуется реализация следующих условий.

1. В качестве исходного материала должен быть ультрадисперсный: оптимальным является гранулометрический состав со средним размером частиц до 1-2 мкм (δ50<1÷2 мкм) и основной массой частиц (90%) размера до 10-15 мкм (δ90<10÷15 мкм). (Такой материал относительно легко может быть получен другими методами.)

Указанный дисперсный состав обеспечивает эффективное самоизмельчение частиц в струе, поскольку для данного размера характерно малое отставание частиц от потока газа, в результате чего в микровихрях происходит высокоскоростное ударное взаимодействие частиц - на встречных курсах достигается скорость взаимодействия до 500-600 м/с.

Кроме того, одним из главных условий остроты сепарации ультрадисперсных частиц является достаточно большая их объемная концентрация в зоне классификации, что обеспечивает эффект жгутообразования при вращении ротора. Оптимальная объемная концентрация (плотность «жгута») зависит от гранулометрического состава перерабатываемого материала, количества эжектируемого материала струей газа, скорости закрутки, создаваемой ротором классификатора, и является условием эффективного удержания крупных частиц в рабочем объеме. Наиболее сильно этот эффект проявляется при доминировании в зоне классификации мелких частиц, поскольку тогда пылегазовые жгуты имеют достаточную плотность (концентрацию) частиц, минимизирующую вероятность проскока крупных частиц. Благодаря этому фактору отпадает необходимость в сверхбольших оборотах ротора классификатора. (Например, в устройствах «Hosokawa Micron Ltd» скорость ротора порядка 18000-22000 об/мин). Это особенно актуально для промышленного применения, поскольку при высоких оборотах лопатки ротора должны быть сверхстойки к абразивному износу, а также необходим постоянный контроль за вибрацией ротора в процессе эксплуатации и регулярная достаточно трудоемкая балансировка ротора на сложном оборудовании. Поскольку кромка тонкой лопатки легко изнашивается и в результате нарушается балансировка ротора, то в устройствах-аналогах «Hosokawa Micron Ltd» в конструкции ротора вместо лопаток используются стержни из прочной керамики. Однако стержневые ротора (даже при высоких скоростях) не дают требуемой остроты классификации ультрадисперсных порошков.

Следует отметить, что исходный порошкообразный материал с указанным дисперсным составом минимизирует загрязнение продукта за счет абразивного износа лопаток, поскольку при таком размере массовая составляющая силы взаимодействия частицы с лопаткой ротора значительно меньше, чем аэродинамическая, которая задает безопасное (для лопатки) направление движения частицы в ее пограничном слое - вдоль поверхности лопатки.

2. Процесс измельчения ультрадисперсных материалов очень чувствителен к наличию влаги в перерабатываемом материале, так как происходит слипание частиц, и энергия струи тратится на повторную диспергацию материала. Поэтому, чтобы исключить конденсацию паров из рабочего газа на поверхность частиц, а также удалить ее из исходного порошкообразного материала, рабочий газ перед входом в рабочую зону нагревают до температуры 90-120°С. Данной температуры достаточно, чтобы исключить конденсацию влаги на частицы и осушить исходный порошкообразный материал. При этом измеряют влагосодержание газа на входе в рабочую зону - mвх и выходе из процесса - mвых, то есть после выделения частиц из газа.

На первой стадии процесса струей рабочего газа при давлении 4÷6 кг/см2 осуществляют мягкое измельчение порошкообразного материала - дезагрегацию (дезагломерацию) и, как сказано выше, его осушение. Если mвх>mвых, значит процесс осушения еще не закончился и нагрев газа продолжается. При mвх=mвых нагрев отключают, сохраняя непрерывный контроль за влагосодержанием газа. Если влагосодержание рабочего газа на выходе снизилось - mвых<mвх, то есть началось поглощение влаги частицами, то нагрев снова включают.

3. Для исходных ультрадисперсных порошкообразных материалов объемная концентрация частиц σч в зоне струи и в зоне ротора существенно меняется в ходе процесса переработки. Это связано с постепенным уменьшением доли мелких частиц в слое. В результате изменяется характер движения насыпного слоя - от нестабильного с локальными остановками к более равномерному, что значительно увеличивает массу частиц, поступающих в струю. Это приводит к замедлению измельчения, с одной стороны, и к увеличению эжектируемой массы частиц, поступающих в зону классификации. В результате ухудшаются условия качественной классификации: укрупняется дисперсный состав и увеличивается масса материала, которую нужно «закручивать» ротору. Уменьшение доли мелких частиц в зоне классификации приводит к ослаблению сепарационных свойств «жгута»: он хуже удерживает крупные частицы.

Данный фактор - скорость циркуляции слоя - можно отслеживать по изменению объемной концентрации частиц σч в слое или в пылегазовом потоке на выходе из классификатора путем измерения, например, его диэлектрической проницаемости. Исходя из исследований, более объективный (суммарный) контроль σч возможен при измерении на выходе из классификатора, а не в локальных точках слоя. Стабильность циркуляции слоя проявляется как постоянство средней величины пульсаций σч в достаточно узком диапазоне, величина которого определяется экспериментально и задается для конкретного материала как базовая.

Кроме того, величина σч характеризует эффективность измельчения: существенное снижение σч, например, в 1,5-2 раза говорит о том, что процесс самоистирания частиц становится неэффективен, поскольку к концу операции остаются наиболее крупные частицы, измельчение которых требует большего времени и, соответственно, существенно увеличивает энергозатраты. Поэтому экономичнее грубый остаток повторно помолоть, например, на шаровой или бисерной мельнице, а затем продолжить измельчение указанным методом.

Кроме того, при существенном укрупнении перерабатываемого материала ухудшаются и условия классификации, а поэтому происходит дальнейшее увеличение δ50. В связи с вышеуказанными изменениями параметров σч, δ50 процесс останавливают и повторяют на новой порции исходного материала.

4. Величина центробежного ускорения (скорость вращения ротора классификатора) на первой стадии устанавливается в диапазоне (8,5÷12)·104 м/с2 в зависимости от свойств конкретного материала: плотности, формы частиц и гранулометрического состава. Например, для тяжелых по насыпной плотности ультрадисперсных материалов хватает ускорения - (8,5÷10)·104 м/с2, но для большинства «легких» ультрадисперсных порошков необходимо (10÷12)·104 м/с2. Кроме того, для того чтобы слой из «легких» материалов не зависал - не нарушались условия измельчения и классификации, необходимо его «поддавливать». Экспериментально установлено, что стабилизирующее воздействие на движение циркулирующего материала эффективно оказывает пылегазовый вихрь от ротора классификатора при величине центробежного ускорения (12÷16)·104 м/c2.

Таким образом, на первой стадии производят предварительную подготовку ультрадисперсного сырья: одновременно осуществляют осушение, дезагломерацию и удаление из исходного материала части уже готовых частиц. В итоге циркуляция насыпного слоя становится устойчивой - без внутренних зависаний, что обеспечивает массовое постоянство частиц, поступающих в зону измельчения, и постоянство объемной концентрации в зоне классификации, а это является условием для регулирования (оптимизации) этих процессов. На первой стадии рабочее давление необходимо только для дезагломерации, а потому его величина задается 4÷6 кг/см2. Это обусловлено тем, что из-за поверхностной активности ультрадисперсных частиц агломераты имеют относительно большие размер и прочность, а потому их эффективное разрушение начинается при давлении выше 4 кг/см2, зависит от свойств конкретного материала и его дисперсности. Использование давления выше 6 кг/см2 эффективность дезагломерации не увеличивает (для большинства апробированных ультрадисперсных материалов), а удельные энергозатраты возрастают.

5. На второй стадии процесса переработки для эффективного использования газа-энергоносителя требуется увеличение рабочего давления до уровня 6÷8 кг/см2 (в зависимости от твердости измельчаемого материала). Это обусловлено тем, что основная часть циркулирующего материала продиспергирована и состоит из моночастиц, которые для большинства материалов всегда значительно прочнее агломератов. Кроме того, ультрадисперсные моночастицы имеют гораздо меньшее количество дефектов и микротрещин на единицу объема, что также требует повышения давления для большего силового взаимодействия частиц.

6. Улучшение циркуляции (текучести) слоя за счет уменьшения в нем доли мелких частиц приводит к увеличению количества материала, поступающего в струю, и, соответственно, к увеличению пылегазовой нагрузки на ротор, что понижает как эффективность измельчения, так и качество классификации - возрастает δ50 частиц. В связи с этим необходимо непрерывно регулировать количество поступающего материала. Это осуществляют, изменяя параметры зоны эжекции: коэффициент эжекции, который зависит от соотношения квадратов диаметров трубы и сопла, или высоту зоны контакта струи с насыпным слоем. Но без изменения заданных режимных параметров рабочего газа (давления и расхода) его можно регулировать путем уменьшения высоты зоны измельчения, то есть за счет уменьшения расстояния между соплом и циркуляционной трубой.

В дальнейшем, несмотря на оптимизацию массового расхода проходящего через зону измельчения материала, воздушно-центробежная классификация при первоначальной величине центробежного ускорения постепенно начинает давать более крупный средний размер частиц (δ50) на выходе. Это связано с тем, что после уменьшения доли мелких частиц в слое в период первой стадии на второй стадии дисперсный состав, поступающий на классификацию, постепенно укрупняется, и поэтому для сохранения границы разделения (δ50) необходимо непрерывно увеличивать скорость закрутки пылегазового потока (регулировать центробежную силу, действующую на частицы). В связи с этим увеличивают центробежное ускорение до (16÷19)·104 м/с2. Например, при диаметре ротора 150 мм это достигается скоростью ротора 14000÷15000 об/мин.

Как показали экспериментальные исследования, обеспечение динамической балансировки ротора при оборотах выше 15000 об/мин является сложной (трудоемкой) технической задачей. Кроме того, это экономически нецелесообразно, поскольку на таких оборотах даже незначительный износ лопаток ротора частицами скоротечно приводит к серьезному нарушению балансировки и повреждению вала ротора.

Сущность изобретения поясняется чертежами.

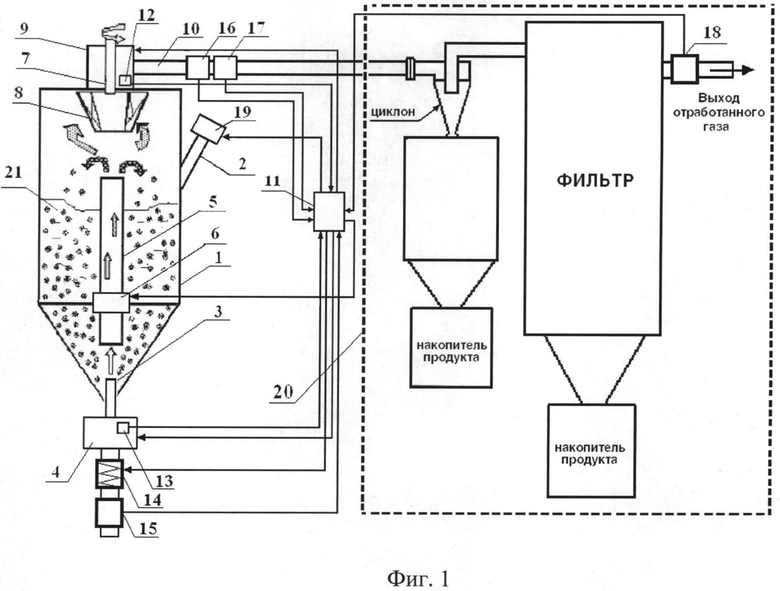

Фиг.1 - схема устройства, реализующего предлагаемый способ.

Фиг.2 - экстраполированная кривая насыпной плотности порошка Al2O3 в зависимости от среднего размера частиц во фракции.

Фиг.3 - зависимость параметров газа (T1, ρ1) на выходе из сопла в зависимости от рабочего давления (Рраб) при адиабатическом расширении.

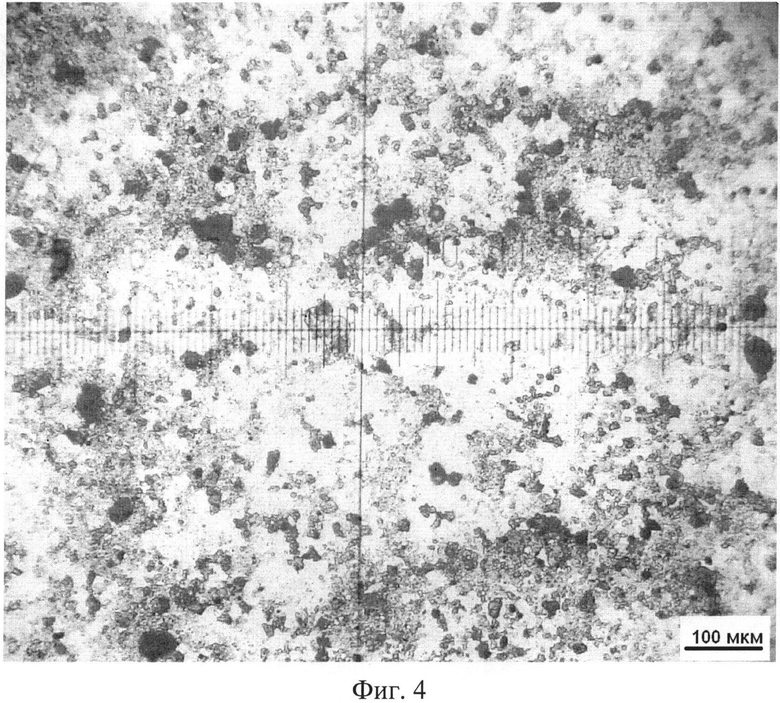

Фиг.4 - фотография с оптического микроскопа порошка Al2O3, полученного методом электровзрыва. Данный порошок состоит из агломератов различного размера.

Фиг.5 - дифференциальная кривая объемного (массового) распределения частиц исходного порошка Al2O3, полученного методом электровзрыва. (Исходный гранулометрический состав порошка измерен на лазерном дифрактометре «Mastersizer 2000», на котором проба подвергается предварительной ультразвуковой дезагрегации, что объясняет более мелкий размер частиц на гистограмме в сравнении с фотографией).

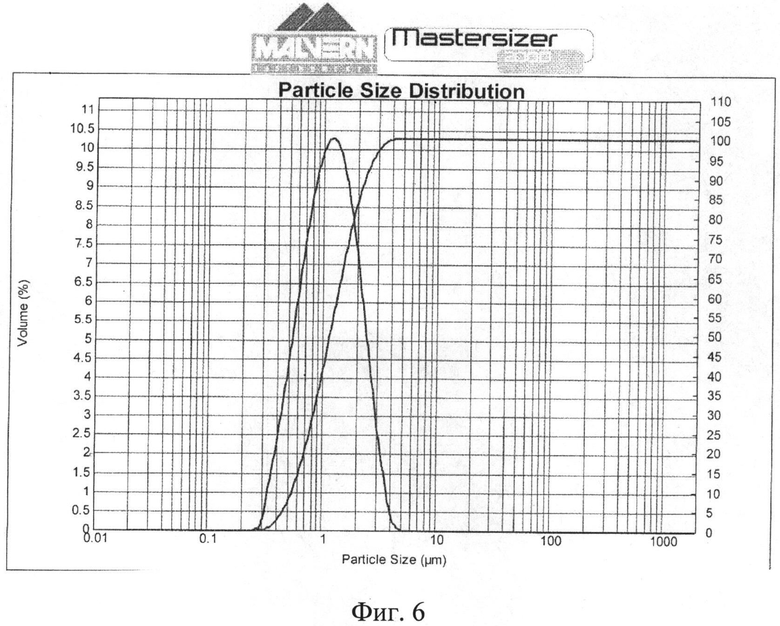

Фиг.6 - дифференциальная и интегральная кривые объемного (массового) распределения частиц в мелкой фракции, выделенной заявленным способом (без нагрева рабочего газа) из порошка Al2O3, полученного методом электровзрыва после переработки предложенным способом.

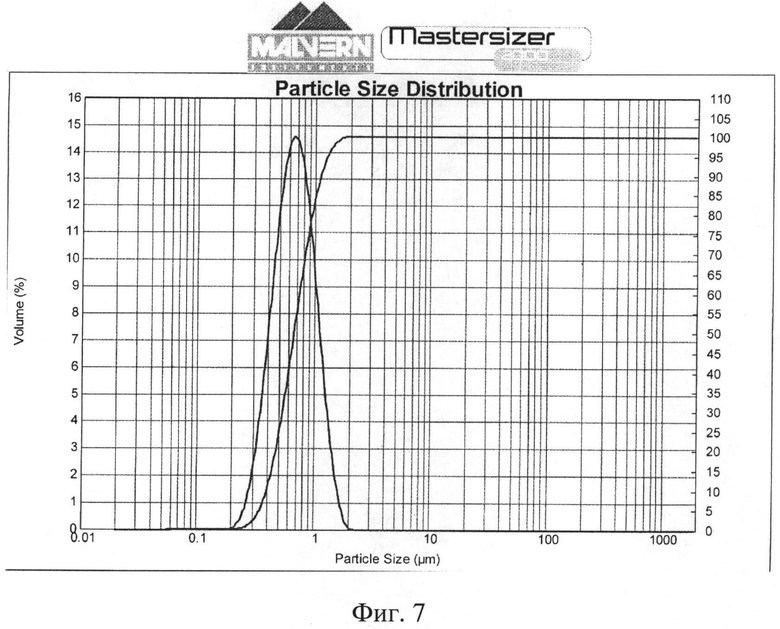

Фиг.7 - дифференциальная и интегральная кривые объемного (массового) распределения частиц в мелкой фракции, выделенной заявленным способом (с нагревом рабочего газа) из порошка Al2O3, полученного методом электровзрыва.

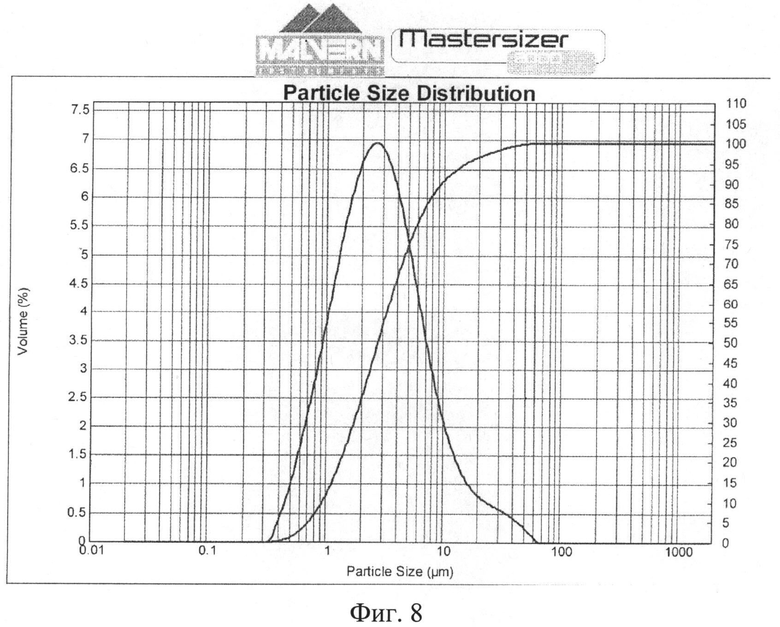

Фиг.8 - дифференциальная и интегральная кривые объемного (массового) распределения частиц в грубом остатке, выделенном заявленным способом из порошка Al2O3, полученного методом электровзрыва.

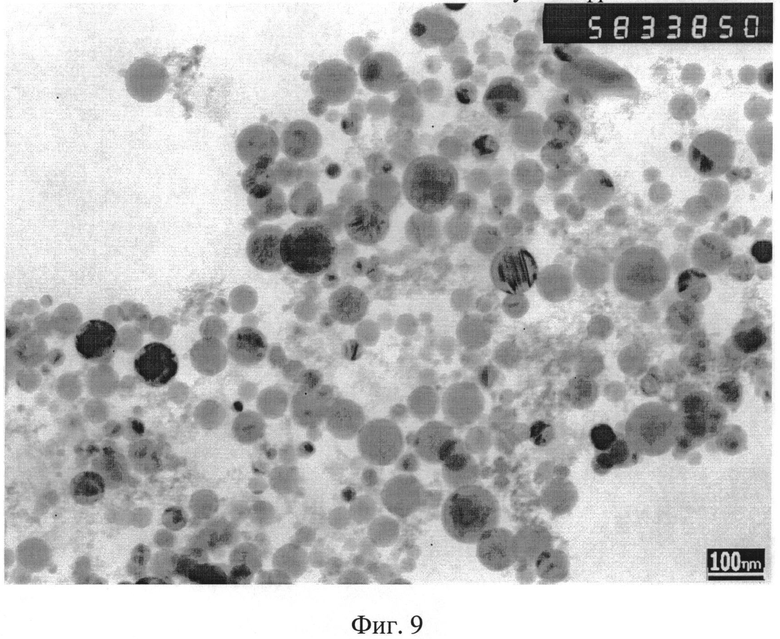

Фиг.9 - фотография с электронного микроскопа в проходящем свете при увеличении 58000 крат выделенной заявленным способом мелкой (наноразмерной) фракции из порошка Al2O3, полученного методом электровзрыва. Соответствует распределению по размерам на фиг.7.

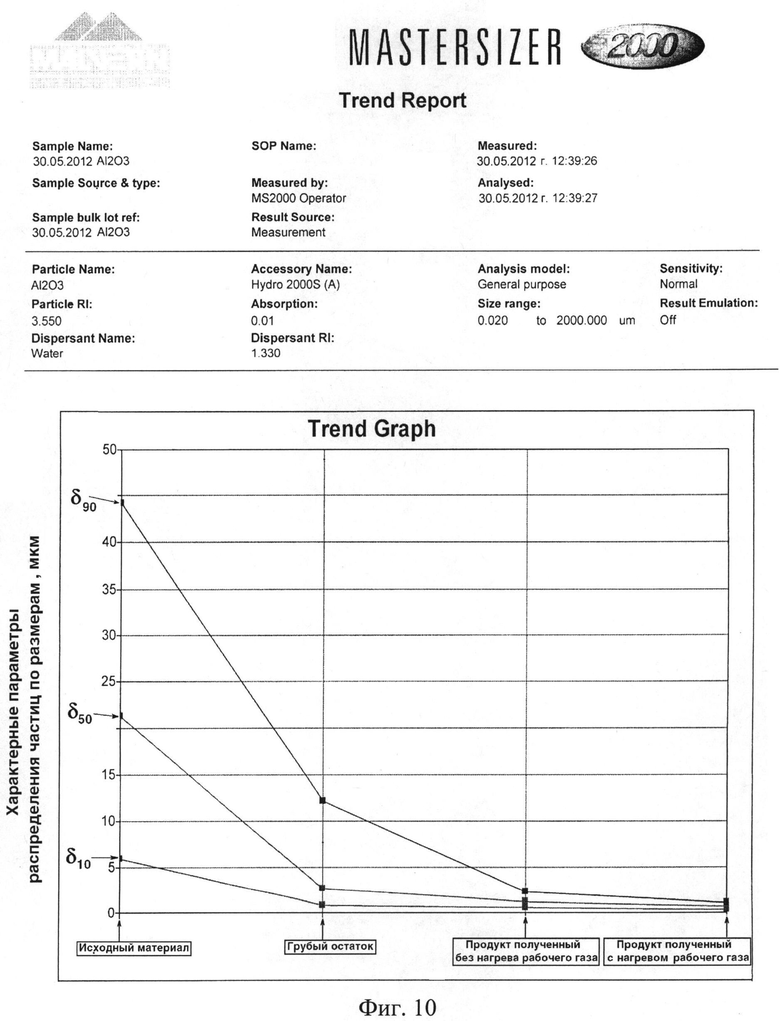

Фиг.10 - соотношение параметров гранулометрического состава (δ10, δ50, δ90) для исходного материала, для грубого остатка, представляющего собой в основном частицы осколочной формы, и для мелкой фракции, полученной без нагрева рабочего газа и с нагревом рабочего газа. Параметры фракций измерены с помощью лазерного дифрактометра «Mastersizer 2000».

Фиг.11 - фотография с электронного микроскопа в проходящем свете при увеличении 4800 крат исходного порошка Al2O3, полученного методом испарения твердой мишени импульсно-периодическим СО2-лазером. (Наблюдается частица размером примерно 4×7 мкм).

Фиг.12 - фотография с электронного микроскопа в проходящем свете при увеличении 10000 крат исходного порошка Al2O3, полученного методом испарения твердой мишени импульсно-периодическим СО2-лазером. (Наблюдается частица размером примерно 1,5-2 мкм).

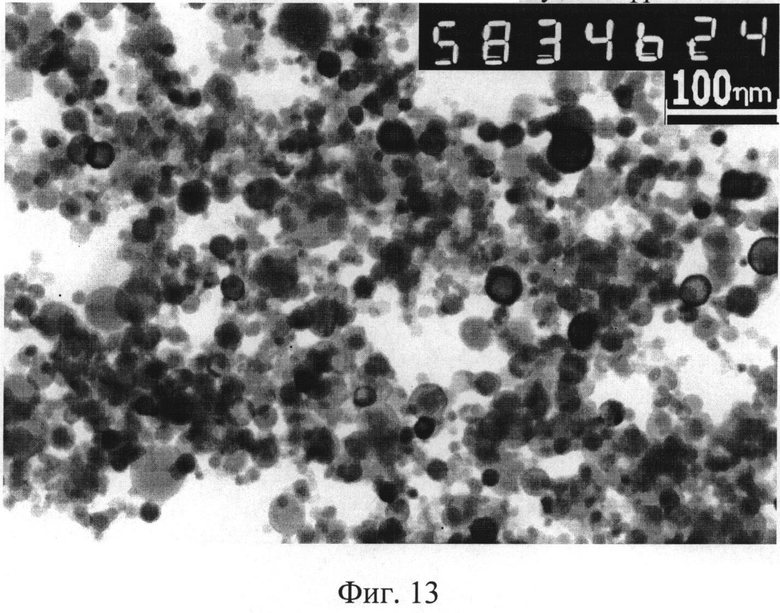

Фиг.13 - фотография с электронного микроскопа в проходящем свете при увеличении 58000 крат мелкой (наноразмерной) фракции, выделенной предложенным способом из порошка Al2O3, полученного методом испарения твердой мишени импульсно-периодическим СО2-лазером.

Фиг.14 - соотношение параметров гранулометрического состава (δ10, δ50, δ90) для мелкой фракции, для средней фракции, для грубого остатка после измельчения и классификации предложенным способом порошка Al2O3, полученного испарением мишени импульсно-периодическим СО2-лазером. Параметры фракций измерены с помощью лазерного дифрактометра «Mastersizer 2000».

Фиг.15 - дифференциальная и интегральная кривые объемного (массового) распределения частиц мелкой фракции (наноразмерной) фракции порошка Al2O3, полученного испарением мишени импульсно-периодическим СО2-лазером.

Способ осуществляют в следующей последовательности.

Через средство загрузки сырья 19 (фиг.1) и загрузочный патрубок 2 бункер 1 заполняют исходным порошкообразным материалом 21, через сопло 3 газового редуктора 4 подают сжатый газ при давлении 4÷6 кг/см2 и температуре 90÷100°С, в результате чего порошкообразный материал диспергируется и осушается. При этом частицы вышеуказанного размера (менее 10-15 мкм) эффективно измельчаются при взаимодействии друг с другом в микровихрях, образующихся при расширении струи газа, и захватываются восходящим потоком газа. За величиной рабочего давления следит датчик 13, помещенный в газовом редукторе 4, и датчик 12.

Поток газа с частицами подают через трубу 5 в зону действия центробежных сил, образуемую вращением ротора 8 центробежного классификатора 7. Отделенная классификатором 7 крупная фракция возвращается в насыпной слой 21. Мелкую фракцию, прошедшую через классификатор 7, выводят через патрубок 9, 10 и улавливают в системе пылеотделения 20 (циклон + фильтр).

Непрерывно измеряют влагосодержание рабочего газа на входе в бункер 1 датчиком 15 и после выхода его из фильтра тонкой очистки 20 датчиком 18, задают величину центробежного ускорения, создаваемого ротором 8 классификатора 7 в пределах (8,5÷12)·104 м/с2, непрерывно измеряют параметр дисперсного состава δ50 в потоке, выходящем из центра зоны действия центробежных сил с помощью датчика 17, и объемную концентрацию частиц σч в данном потоке с помощью емкостного датчика 16. Если величина пульсаций объемной концентрации σч больше заданного диапазона, то центробежное ускорение увеличивают до (12÷16)·104 м/с2.

После уменьшения пульсаций σч до заданного диапазона и выравнивания величин влагосодержания на входе и выходе газового потока (mвх=mвых) нагреватель рабочего газа 14 отключают. При повторном нарушении этого равенства его снова включают.

Увеличивают рабочее давление на сопле 3 до 6÷8 кг/см2, при этом при превышении δ50 заданной величины постепенно снижают количество материала, поступающего в газовую струю, опуская с помощью передвижного механизма 6 вертикальную трубу 5 до уровня 80÷85% от первоначальной высоты; при дальнейшем возрастании δ50 увеличением скорости вращения ротора 8 обеспечивают величину центробежного ускорения (16÷19)·104 м/с2. И, наконец, при существенном снижении σч, например, в 1,5-2 раза или при дальнейшем увеличении δ50 процесс останавливают, удаляют грубый остаток из бункера 1 и повторяют на новой порции исходного материала.

Блок управления 11 следит за работой устройства. Он может быть выполнен в виде компьютера с программным обеспечением, позволяющим синхронно следить за процессом загрузки сырья в цилиндроконический бункер 1, за величиной центробежного ускорения, создаваемого ротором 8 центробежного классификатора 7, за рабочим давлением газа на сопле 4, за процессом рециркуляции материала по масштабу пульсаций объемной концентрации на выходе - σч, за процессом осушения перерабатываемого материала по mвх, mвых, за эффективностью процесса измельчения по уровню σч, а процесса классификации по величине гранулометрического состава мелкой фракции - δ50 и регулировать величину центробежного ускорения в диапазоне (8,5÷19)·104 м/с2, а рабочее давление - в диапазоне 4÷8 кг/см2.

В настоящее время многие ультрадисперсные порошки, получаемые как промышленными, так и лабораторными методами, имеют широкий гранулометрический состав и крупные включения от разрушения поверхности элементов оборудования. В качестве наиболее наглядного примера эффективности предложенного способа приведены результаты наших работ с заказчиками. Было апробировано применение заявленного способа на ультрадисперсных порошках оксида алюминия, полученных двумя современными методами создания наноразмерных порошков: первый материал был получен методом электровзрыва проволочек, второй материал был получен методом испарения твердой мишени импульсно-периодическим CO2-лазером (Институт электрофизики УрО РАН, г.Екатеринбург).

На фиг.4, 11, 12 представлены фотографии полей частиц исходных порошков. Как видно из фотографий, в обоих случаях присутствуют агломераты, образованные чужеродными включениями из осколков электродов (метод электровзрыва) или осколков мишени (метод испарения лазером) и образовавшихся ультрадисперсных частиц. После переработки предложенным методом товарные фракции приобрели удовлетворительную чистоту от примесей (см. фиг.9, 13).

В качестве примера представлен материальный баланс для второго порошка. Масса мелкой фракции составила примерно 33%, при грансоставе: δ50≈0,7 мкм, δ90≈1,2 мкм; масса средней фракции составила примерно 47%, грансостав: δ50≈1,2 мкм, δ90≈2,3 мкм; масса грубого остатка составила примерно 20%, грансостав: δ50=2,8 мкм; δ90≈9,6 мкм. Измерения проводились мобильным комплексом для анализа гранулометрического состава «Insitek Voyager» (фирма «Malvern», Великобритания). Уточнение гранулометрии мелкой (наноразмерной) фракции проведено на специальном приборе для измерения зета-потенциала и размеров наночастиц - «Zetasizer Nano ZS» (фиг.15). Данная кривая согласуется с размерами частиц данной фракции, представленной на фотографии - фиг.13.

Как видно из полученных результатов, данный способ позволил выделить узкие фракции наночастиц. Таким образом, предложенное техническое решение позволяет эффективно сухим способом измельчать (или диспергировать) ультрадисперсные порошки и выделять воздушно-центробежной классификацией узкие фракции со средним размером частиц менее 1 мкм.

Источники информации

1. Проспект фирмы «Buehler MicroMedia», сайт http://www.buhlergroup.com/global/downloads/P20626_Buehler_MicroMedia_IH_en_low.pdf

2. Проспект корпорации «Hosokawa Micron Ltd», сайт http://www.alpinehosokawa.com/02powder/prodpro/machines/machine.asp7sqlTab le=machine_dr_rsig2&machineID=2

3. Порошок активированного алюминия, способ его получения, устройство для реализации способа и блок управления устройством, патент RU 2371284 С2 от 27.10.2009, МПК B22F 1/00 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА НИТРИДА КРЕМНИЯ | 2010 |

|

RU2465197C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА НИТРИДА КРЕМНИЯ | 2013 |

|

RU2541058C1 |

| ПОРОШОК АКТИВИРОВАННОГО АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И БЛОК УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2007 |

|

RU2371284C2 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2314169C2 |

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ В СВЕРХЗВУКОВОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2819081C1 |

| СПОСОБ ГАЗОВОЙ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ И ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 2012 |

|

RU2522674C1 |

| СПОСОБ КЛАССИФИКАЦИИ УЛЬТРАДИСПЕРСНЫХ И НАНОЧАСТИЦ ПО РАЗМЕРАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412007C1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2325239C1 |

Изобретение относится к области порошковой технологии и предназначено для получения порошков с узким гранулометрическим составом со средним размером частиц, находящимся в субмикронном диапазоне. Для получения порошков образованный насыпной слой исходного порошкообразного материала перемещают восходящим газовым потоком в зону действия центробежных сил, создаваемых ротором центробежного классификатора. Часть материала рециркулирует, возвращая крупнодисперсные частицы из зоны действия центробежных сил в насыпной слой. Мелкодисперсные частицы выводятся газовым потоком из центра зоны действия центробежных сил. Используют исходный порошкообразный материал со средним размером частиц менее 1-2 мкм, основная масса частиц которого менее 10-15 мкм. Процесс осуществляют двухстадийно, для чего вначале нагревают рабочий газ до температуры 90-100°С. Материал диспергируют и осушают в струе сжатого газа при давлении 4-6 кг/см2. Непрерывно измеряют влагосодержание в газовом потоке на входе в рабочую зону и на выходе после выделения из него частиц. Величину центробежного ускорения, создаваемого ротором классификатора, задают в пределах (8,5-12)·104 м/с2. Непрерывно определяют средний размер частиц в потоке, выходящем из центра зоны действия центробежных сил, и объемную концентрацию частиц в данном потоке. Пульсации объемной концентрации стабилизируют за счет увеличения центробежного ускорения до (12-16)·104 м/с2. После выравнивания влагосодержания на входе и выходе газового потока нагрев рабочего газа отключают и начинают вторую стадию. Рабочее давление увеличивают до 6-8 кг/см2. При превышении среднего размера частиц заданного значения начинают снижение количества материала, поступающего в газовую струю. Количество материала, поступающего в газовую струю, снижают путем постепенного уменьшения высоты зоны входа частиц в нее до уровня 80-85% от первоначальной высоты. При дальнейшем возрастании среднего размера частиц увеличивают величину центробежного ускорения до (16-19)·104 м/с2. При дальнейшем увеличении среднего размера частиц или существенном снижении объемной концентрации в 1,5-2 раза процесс останавливают. Технический результат состоит в получении с помощью струйного измельчения и воздушно-центробежной классификации узких фракций ультрадисперсных частиц со средним размером менее 1 мкм. 15 ил.

Способ получения ультрадисперсных порошков с узким фракционным составом, включающий образование насыпного слоя исходного порошкообразного материала, перемещение его восходящим газовым потоком в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркуляцию части материала путем возвращения крупнодисперсных частиц из зоны действия центробежных сил в насыпной слой и выведение мелкодисперсных частиц газовым потоком из центра зоны действия центробежных сил, отличающийся тем, что используют исходный порошкообразный материал, имеющий средний размер частиц (δ50) менее 1-2 мкм, основную массу частиц (δ90) менее 10-15 мкм, причем процесс осуществляют двухстадийно, для чего вначале нагревают рабочий газ до температуры 90÷100°С, материал диспергируют и осушают в струе сжатого газа при давлении 4÷6 кг/см2, непрерывно измеряют влагосодержание в газовом потоке на входе в рабочую зону и на выходе после выделения из него частиц, при этом величину центробежного ускорения, создаваемого ротором классификатора, задают в пределах (8,5÷12)·104 м/с2, непрерывно определяют средний размер частиц δ50 в потоке, выходящем из центра зоны действия центробежных сил, с помощью, например, лазерного дифрактометра, и объемную концентрацию частиц (σч) в данном потоке путем измерения, например, его диэлектрической проницаемости, стабилизируют пульсации объемной концентрации σч за счет увеличения центробежного ускорения до (12÷16)·104 м/с2, после выравнивания влагосодержания на входе и выходе газового потока нагрев рабочего газа отключают и начинают вторую стадию: увеличивают рабочее давление до 6÷8 кг/см2, причем при превышении δ50 заданного значения начинают одновременно снижать количество материала, поступающего в газовую струю, путем постепенного уменьшения высоты зоны входа частиц в нее до уровня 80÷85% от первоначальной высоты, при дальнейшем возрастании δ50 увеличивают величину центробежного ускорения до (16÷19)·104 м/с2, а при дальнейшем увеличении δ50 или существенном снижении σч, например, в 1,5-2 раза процесс останавливают, где δ50 - размер, меньше которого массовая доля частиц составляет 50% (средний размер частиц), δ90 - размер, меньше которого массовая доля частиц составляет 90%, σч - объемная концентрация частиц в газовом потоке на выходе из зоны классификации.

| ПОРОШОК АКТИВИРОВАННОГО АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И БЛОК УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2007 |

|

RU2371284C2 |

| WO 2008046727 A3, 24.04.2008 | |||

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2314169C2 |

| JP 3118850 A, 21.05.1991 | |||

| US 3367742 A1, 06.02.1968. | |||

Авторы

Даты

2014-03-10—Публикация

2012-08-07—Подача