Изобретение относится к обработке давлением и может быть использовано для получения безизносных пар трения, причем с использованием методов поверхностного пластического деформирования поверхности.

Цель изобретения - повышение качества обработки за счет непрерывного перемешивания компонентов СОЖ и интенсификации восстановления меди и исключения образования окислов на поверхности детали.

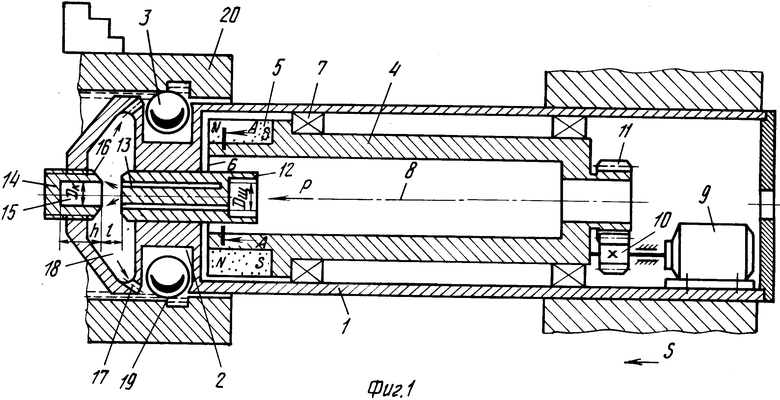

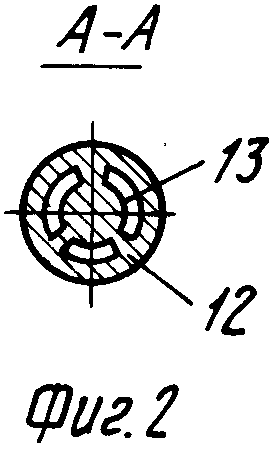

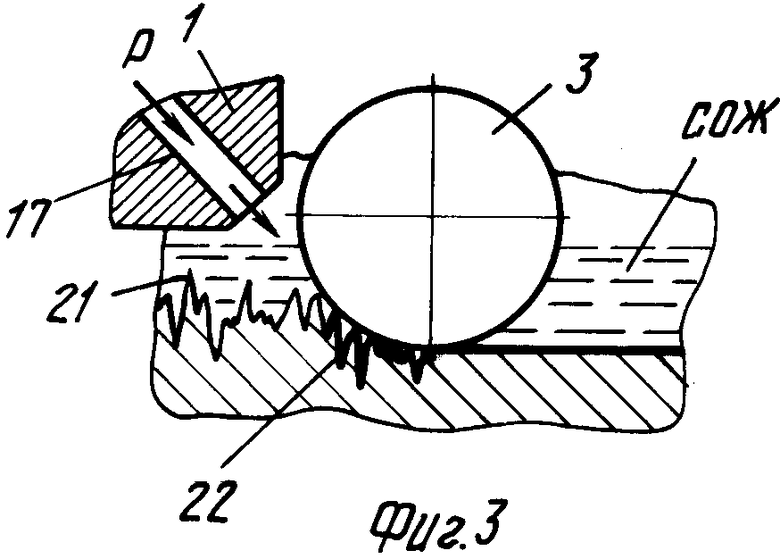

На фиг. 1 представлен инструмент для осуществления способа; на фиг. 2 - сечение А-А на фиг. 1 ; на фиг. 3 условно изображена схема взаимодействия деформируемых элементов и детали в среде СОЖ, при действии на СОЖ возмущающей (перемешивающей) силы - силы звукового (акустического) давления.

Способ осуществляется инструментом, содержащим корпус 1, кольцевую камеру 2 с деформирующими элементами 3 и устройство разгона деформирующих элементов. Устройство разгона выполнено в виде ротора 4, источников магнитного поля (постоянных магнитов) 5. Источники магнитного поля 5 закреплены равномерно по окружности на торце 6 ротора 4, на уровне кольцевой камеры 2. Ротор 4 установлен в корпусе 1 с возможностью вращения. Для уменьшения трения между корпусом 1 и ротором 4 предусмотрены подшипники 7. Для привода ротора 4 (для сообщения ему вращательного движения вокруг продольной оси 8 инструмента) имеется электродвигатель 9 постоянного тока и ведущая и ведомая шестерни 10, 11. Ведущая шестерня 10 закреплена на валу электродвигателя 9, а ведомая - на роторе 4.

Инструмент снабжен устройством перемешивания и подачи СОЖ, выполненным в виде направляющей трубки 12 с кольцевой щелью 13, упора 14 с внутренней цилиндрической камерой 15 и конусообразной торцовой поверхностью 16, выходных каналов 17. При этом кольцевая щель 13 направляющей трубки 12 (см. фиг. 1, 2), цилиндрическая камера 15, конусообразная торцовая поверхность 16 установлены соосно продольной оси 8 инструмента, в полости вращения 18, выполненной в корпусе 1 инструмента. Внешний диаметр Дщ кольцевой щели 13 равен (выбирают равным) диаметру Дк тормозной цилиндрической камеры (невыполнение указанных выше условий не позволяет генерировать в среде защитного агента акустические колебания). При этом заостренная конусообразная торцовая поверхность 16 упора 14 направлена навстречу направляющей трубке 12. Выходные каналы 17 соединяют полость вращения 18 с атмосферой. Продольная ось выходных каналов 17 направлена на окружность расположения вершин 19 деформирующих элементов 3.

Корпус 1 инструмента закрепляют в резцедержателе станка, а деталь 20 - в патроне станка. Детали 20 сообщают вращение и подают во внутреннюю полость детали 20 от отдельной магистрали определенное (требуемое) количество СОЖ, состоящей из медьсодержащих наполнителей (окиси или закиси меди), восстановителей окиси меди и восстановителей окислов материала обрабатываемой детали. Корпус 1 инструмента устанавливают соосно обрабатываемой внутренней поверхности детали 20 и плоскость симметрии кольцевой камеры 2 инструмента располагают у края обрабатываемой поверхности.

На обмотки двигателя 9 подают напряжение и осуществляют передачу крутящего момента от вала двигателя на ротор 4. Вследствие вращения ротора 4, постоянные магниты 5, расположенные на торце 6 ротора, воздействуют на деформирующие элементы 3. В результате действия на деформирующие элементы 3 вращаемого магнитного поля от источников 5, деформирующие элементы 3 разгоняются в кольцевой камере 2 в окружном направлении. Возникающая при этом центробежная сила прижимает деформирующие элементы 3 к обрабатываемой поверхности детали 20.

Одновременно с сообщением ротору 4 с магнитами 5 вращения, в направляющую трубку 12 подают защитный агент (аргон, углекислый газ или их смесь). Поток защитного агента, выходящий под небольшим избыточным давлением до 0,1 атм из кольцевой щели 13 попадает на острую кольцевую кромку конусообразной торцовой поверхности 16, возбуждая на ней периодические вихри. Одно из гармонических колебаний усиливается в цилиндрической камере 15, выполняющей одновременно функцию торможения истекающей струи защитного агента и функцию резонатора, и излучается в окружающее пространство полости вращения 18 в виде акустических (звуковых) колебаний (волн). Таким образом, в струю защитного агента генерируются акустические колебания. Частота этих колебаний зависит от скорости истечения защитного агента из кольцевой щели и расстояний l между упором 14 и направляющей трубой 12, определяется математической зависимостью

f=0,466i V/l, (1) где f - частота генерируемых акустических колебаний;

V - скорость истечения защитного агента из кольцевой щели;

i - 1, 2, 3... - порядковый номер гармонической составляющей акустических колебаний, усиливающейся в тормозной цилиндрической камере;

l - расстояние между направляющей трубкой и упором.

Изменяя указанные параметры (V или l), устанавливают требуемую частоту акустических колебаний, генерируемых в струе защитного агента.

Защитный агент, колеблясь с частотой акустических колебаний, выходя из каналов 17 корпуса 1 инструмента, осуществляет динамическое (периодическое) воздействие на СОЖ, расположенной как в зоне деформирования (у вершины деформирующих элементов), так и в непосредственной близости от нее (см. фиг. 3). Динамическое воздействие на состав СОЖ с силой акустического (звукового) давления приводит к тому, что, компоненты состава СОЖ, независимо от их молекулярных масс тщательно перемешивается. Это обеспечивает дополнительную интенсификацию восстановления чистой меди их медьсодержащего наполнителя и разрушение окисных пленок на обрабатываемой поверхности детали. При этом защитный агент (в силу своей инертности) предохраняет зону деформирования от взаимодействия с окружающей cредой, что исключает образование новых окислов на обрабатываемой поверхности детали 20.

Инструменту сообщают движение осевой подачи S вдоль обрабатываемой поверхности. Деформирующие элементы 3 осуществляют сминание микронеровностей 21 поверхности детали 20 (см. фиг. 3). При этом значительное количество СОЖ располагается во впадинах 22 микронеровностей очага деформации. При деформировании микронеровностей 21 размеры впадины 22 уменьшаются, что приводит к увеличению давления (степени сжатия) СОЖ, расположенной в очаге деформации; повышается ее температура до температуры деформируемого металла. Повышение температуры и степени сжатия СОЖ в зоне очага деформации вызывает (помимо интенсифицирующих действия акустических колебаний, генерируемых в струе защитного агента) интенсивное восстановление чистой меди из ее наполнителя применяемым восстановителем. Одновременно с протеканием процесса восстановления меди под действием поверхностного пластического деформирования микронеровностей поверхности, а также активного воздействия, имеющихся в составе СОЖ воccтановителей окиcлов металла детали, раcположенных в зоне очага деформации, осуществляется разрушение окисной пленки на поверхности детали 20, совмещение во времени протекания в зоне деформирования процессов разрушения окисной пленки металла детали и восстановления меди под действием деформирующих элементов и динамического действия защитного агента на состав СОЖ резко интенсифицирует процесс образования на поверхности детали медьсодержащей пленки, имеющей металлическую связь с основой металла.

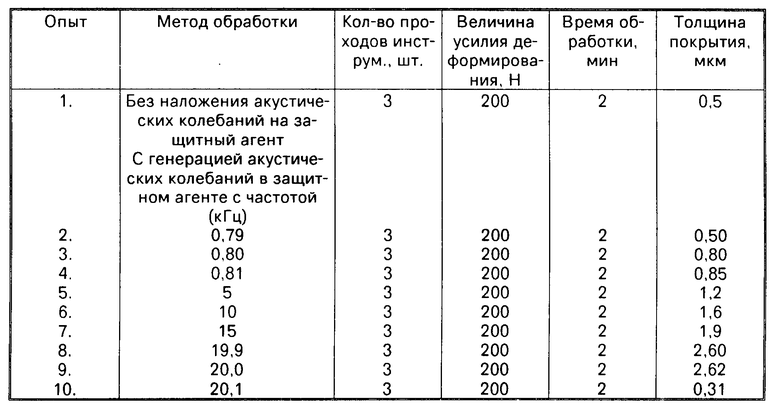

Экспериментальные исследования показывают, что положительное влияние на перемешивание компонентов СОЖ оказывают акустические колебания, генерируемые в защитном агенте, с частотой 0,8-20 кГц (см. таблицу). Причем на границе значения частоты колебаний 0,8 кГц, т.е. на частоте акустических колебаний 0,78 кГц величина перемешивания компонентов состава СОЖ недостаточна, а, в связи с этим, интенсификации восстановления чистой меди и разрушения окислов на поверхности детали не происходит. Получаемая толщина покрытия такая же, как и без генерации акустических колебаний в защитном агенте, воздействующем на компоненты СОЖ. При частоте акустических колебаний 0,8 кГц уже происходит существенная интенсификация восстановления чистой меди и разрушения окислов материала детали, что позволяет увеличить производительность получения медьсодержащих покрытий, т.е. увеличить толщину покрытия на единицу времени обработки. Максимальная толщина медьсодержащих покрытий обрабатываемой поверхности детали наблюдается при частоте акустических колебаний защитного агента в 20 кГц. При увеличении же частоты акустических колебаний защитного агента выше 20 кГц (при 20,1 кГц) наблюдается резкое уменьшение толщины получаемого покрытия. Это обусловлено тем, что компоненты СОЖ одновременно с перемешиванием оттесняются из зоны очага деформации.

Экспериментальные данные в таблице получены на следующих режимах обработки: относительная скорость перемещения детали и деформирующих элементов 20-180 м/мин; осевая подача инструмента 0,01-0,25 мм/об; диаметр деформирующих шаров 12 мм; материал обрабатываемой детали сталь 45 (HRC 32); усилие деформирования 100-300 Н. Состав СОЖ: 25% глицерина, 15% спирта, 60% окиси меди. Длина обработки 100 мм; диаметр обработки 80 мм. Избыточное давление защитного агента при вытекании из кольцевой щели не превышало 0,1 атм.

В качестве примера конкретного выполнения можно привести обработку внутренней поверхности детали на станке 1К625.

Материал обрабатываемой детали сталь 45 (HRC 30); диаметр обрабатываемого отверстия 150 мм; длина обработки 100 мм. В качестве деформирующих элементов использовали шары диаметром 12 мм из ШХ15 (HRC 60).

Режимы обработки: скорость вращения детали 20-180 м/мин; осевая подача инструмента 0,02-0,15 мм/об; скорость вращения ротора 1500 об/мин; усилие деформирования 200 Н; количество проходов инструмента 3 шт.

В качестве СОЖ использовали смесь: 25% глицерина, 15% спирта, 60% окиси меди. Время обработки 4 мин. Частота акустических колебаний, генерируемых в защитном агенте 0,8-20 кГц. Максимальная толщина медьсодержащего покрытия 2,62 мкм.

Предложенный способ по сравнению с прототипом, позволяет увеличить интенсивность образования медьсодержащей пленки на обрабатываемой поверхности детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2068763C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1989 |

|

RU2023578C1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1989 |

|

RU2068768C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1989 |

|

RU2068766C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2077417C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

RU2068765C1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2047468C1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2089372C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

RU2006360C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1989 |

|

RU2068769C1 |

Изобретение относится к обработке давлением и может быть использовано для получения безизносных пар трения с использованием методов поверхностного пластического деформирования поверхности. Цель изобретения - повышение качества обработки за счет непрерывного перемешивания компонентов СОЖ, интенсификации восстановления меди и исключения образования окислов на поверхности детали. Поверхностное пластическое деформирование микронеровностей поверхности осуществляют в среде СОЖ, состоящей из медьсодержащих наполнителей, восстановителей окиси меди и окислов материала обрабатываемой детали. Обработку осуществлят в среде аргона, углекислого газа или их смеси, в струе которого генерируют акустические колебания в диапазоне частот 0,8 - 20 кГц. Защитный агент в зону обработки подают направленными струями. Инструмент для поверхностного пластического деформирования содержит корпус, кольцевую камеру с деформирующими элементами и устройство разгона деформирующих элементов. Устройство разгона деформирующих элементов выполнено в виде ротора, источников магнитного поля, привода ротора. Источники магнитного поля закреплены на торцовой поверхности ротора на уровне кольцевой камеры. Инструмент имеет устройство перемешивания СОЖ, выполненное в виде направляющей трубки с кольцевой щелью, упор с тормозной цилиндрической камерой и заостренной конусообразной торцовой поверхностью, выходные каналы. Кольцевая щель направляющей трубки, тормозная цилиндрическая камера, заостренная конусообразная торцовая поверхность установлены соосно продольной оси инструмента в полости вращения, выполненной в корпусе инструмента. Заостренная конусообразная торцовая поверхность упора направлена навстречу направляющей трубки, а выходные каналы соединяют упомянутую полость вращения с атмосферой. Продольная ось выходных каналов направлена на окружность расположения вершин деформирующих элементов. При этом увеличивается интенсивность образования медьсодержащей пленки. 2 с.п. ф-лы, 3 ил., 1 табл.

СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Авторское свидетельство СССР N 1839392, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-02-27—Публикация

1988-03-29—Подача