Изобретение относится к получению катализаторов на основе этилата алюминия, используемых в производстве этилацетата из ацетальдегида.

Известны катализаторы для конденсации ацетальдегида в этилацетат, представляющие собой раствор или суспензию в этилацетате этилата алюминия, промотированного хлоридами алюминия и железа (III), оксидами алюминия и цинка [1-2]. Удельная селективность наиболее эффективных известных катализаторов не превышает 568 моль этилацетата на 1 моль этилата аммония при селективности не более 98%.

Наиболее близким по технической сущности к заявляемому является катализатор для конденсации ацетальдегида в этилацетат [3], включающий этилат алюминия, хлорид алюминия, оксид алюминия, хлорид железа (III), этанол, триэтаноламин и этилацетат при следующем содержании компонентов, мас.%: Этилат алюминия 10,99 Хлорид алюминия 1,58 Оксид алюминия 1,05 Хлорид железа (III) 0,79 Этанол 0,08 Триэтаноламин 0,016 Этилацетат Осталь-

ное

Этот состав обеспечивает удельную селективность катализатора до 596 моль этилацетата/моль этилата алюминия при селективности 99%.

Недостатком известного состава катализатора является недостаточно высокая селективность, обусловленная его составом и количественным соотношением компонентов.

Целью изобретения является повышение селективности катализатора.

Для достижения поставленной цели катализатор для конденсации ацетальдегида в этилацетат, содержащий этилат алюминия, хлорид алюминия, оксид алюминия, этанол и этилацетат, согласно изобретению, дополнительно содержит оксид цинка при следующем содержании компонентов, мас.%: Этилат алюминия 15,04-25,06 Хлорид алюминия 1,88-2,98 Оксид алюминия 0,64-2,71 Оксид цинка 0,84-1,31 Этанол 18,70-26,94 Этилацетат Остальное причем массовое отношение оксида цинка к этилату алюминия равно 1:(15,9-19,1).

Отличительным от прототипа признаком предложенного состава катализатора является массовое отношение оксида цинка к этилату алюминия, которое для прототипа равно 0, что подтверждает соответствие технического решения критерию "новизна". Для других известных составов катализатора, включающих оксид цинка, эти соотношения соответственно равны 1:28 и 1:27.

Предлагаемый состав катализатора позволяет получать этилацетат с более высокой селективностью - 99,2-99,6% за счет 2-кратного снижения образования в реакционной смеси 1-этоксиэтилацетата.

Таким образом, предлагаемое техническое решение соответствует критериям "существенные отличия" и "положительный эффект" и иллюстрируется следующими примерами.

П р и м е р 1. В реактор, снабженный механической мешалкой с герметичным затвором, капельной воронкой, обратным холодильником, газоподводящей трубкой, загружают 5,00 г алюминиевых опилок, 7,00 г 25%-ного раствора этилата алюминия в этилацетате, 4,34 г абсолютного этанола, нагревают смесь до кипения и при перемешивании приливают в течение 6 ч 73,74 г этилацетатной фракции состава, приведенного в таблице. Смесь перемешивают 1 ч, затем в течение 6 ч пропускают 2,37 г хлора. Смесь перемешивают еще 10 ч, постепенно охлаждая до 40оС, после чего добавляют 1,12 г оксида цинка и перемешивают при 40-45оС еще 20 ч. К образовавшейся смеси добавляют 17,60 г абсолютного этанола и после 10 ч перемешивания при 40-45оС получают катализатор состава, приведенного в таблице.

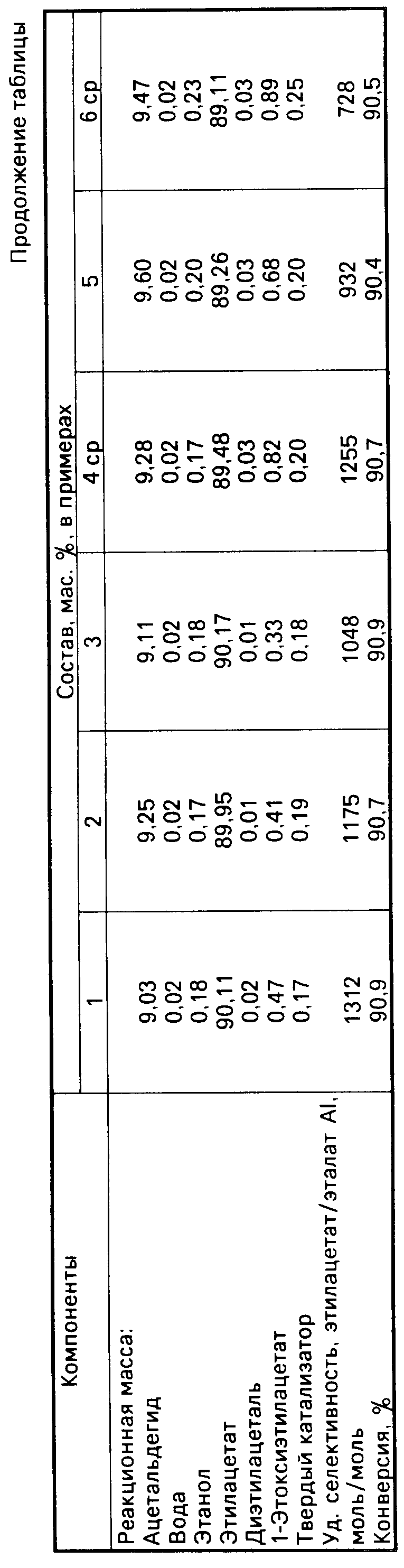

В реактор с теплообменной рубашкой, снабженный термометром, датчиком для контроля концентрации ацетальдегида, капельной воронкой для дозирования катализатора, охлаждаемой бюреткой для подачи ацетальдегида и магнитным перемешивателем, после продувки сухим азотом вливают 30 мл альдегида, включают охлаждение и при перемешивании вливают в реактор ацетальдегид и катализатор одновременно с такой скоростью, чтобы температура реакционной смеси находилась в пределах 10-17оС. После ввода всего количества альдегида добавляют катализатор до достижения концентрации ацетальдегида в реакционной массе 11-12 мас.%. Всего за 30 мин добавляют 290,17 г ацетальдегида и 2,06 г катализатора. Реакционную смесь перемешивают еще 30 мин и затем анализируют. Содержание отдельных компонентов составляет, мас.%: ацетальдегид 9,03; вода 0,02; этанол 0,18; этилацетат 90,11; диэтилацеталь 0,02; 1-этоксиэтилацетат 0,47 и твердый катализатор 0,17. Селективность катализатора 99,5%.

П р и м е р 2. В реактор, как в примере 1 до загрузки абсолютного этанола, заливают 14,28 г абсолютированного этилового спирта и, после нагревания смеси до кипения при перемешивании в течение 6 ч добавляют 80,17 г этилацетатной фракции состава, приведенного в таблице. Затем в течение следующих 6 ч пропускают 1,96 г хлора, смесь перемешивают еще 10 ч, постепенно охлаждая до 40оС, после чего всыпают 0,98 г оксида цинка и перемешивают при 40-45оС еще 20 ч. Добавив к смеси 13,97 г абсолютного этанола, после 10 ч перемешивания при той же температуре получают катализатор следующего состава (см. таблицу).

Катализатор испытывают, как в примере 1, смешивая 289,44 ацетальдегида с 2,72 г катализатора, и получают реакционную смесь следующего состава (см. таблицу). Селективность катализатора 99,5%.

П р и м е р 3. В реактор, как в примере 1 до 1-й загрузки абсолютированного спирта, заливают 18,01 г абсолютного этанола и после нагревания смеси до кипения при перемешивании в течение 6 ч добавляют 65,36 г этилацетатной фракции состава, приведенного в таблице. Затем в течение 6 ч пропускают 1,68 г хлора, перемешивают смесь еще 10 ч, постепенно охлаждая до 40оС, добавляют 1,34 г оксида цинка и перемешивают в течение 20 ч при 40-45оС. К полученной смеси добавляют 26,82 г абсолютного этанола и после 10 ч перемешивания при той же температуре получают катализатор. Состав приведен в таблице.

Катализатор испытывают, как в примере 1, смешивая 289,72 г ацетальдегида с 1,90 г катализатора, и получают реакционную смесь состава, приведенного в таблице. Селективность катализатора 99,6%.

П р и м е р 4 (для сравнения). В реактор, как в примере 1 до 1-й загрузки абсолютного спирта заливают 12,71 г абсолютного этанола и после нагревания смеси до кипения при перемешивании в течение 6 ч приливают 82,96 г этилацетатной фракции состава, приведенного в таблице. Затем в течение 8 ч пропускают 2,85 г хлора. Смесь перемешивают еще 10 ч, постепенно охлаждая до 40оС, добавляют 0,95 г оксида цинка и перемешивают в течение 20 ч при 40-45оС. К смеси добавляют 9,78 г абсолютного этанола и после 10 ч перемешивания при 40-45оС получают катализатор состава, приведенного в таблице.

Катализатор испытывают, как в примере 1, смешивая 291,06 г ацетальдегида с 2,92 г катализатора, и получают реакционную смесь состава, приведенного в таблице. Селективность катализатора 99,1% что практически не превышает селективность известного катализатора.

П р и м е р 5. В реактор, как в примере 1 до 1-й загрузки абсолютного спирта заливают 2,67 г абсолютного этанола и после нагревания при перемешивании смеси до кипения, в течение 6 ч приливают 65,36 г этилацетатной фракции состава, приведенного в таблице. Затем в течение 6 ч пропускают в смесь 1,54 г хлора, перемешивание продолжают еще 10 ч, постепенно охлаждая смесь до 40оС. После добавления оксида цинка, 1,34 г, смесь перемешивают при 40-45оС в течение 20 ч, после чего приливают 26,82 г абсолютного этанола и через 10 ч перемешивания при 40-45оС получают катализатор состава, приведенного в таблице.

Катализатор испытывают, как в примере 1, смешивая 290,30 г ацетальдегида с 2,05 г катализатора, и получают реакционную смесь состава, приведенного в таблице. Селективность катализатора 99,2%.

П р и м е р 6 (для сравнения). В реактор, как в примере 1 до 1-й загрузки абсолютного спирта, заливают 24,75 г абсолютного этанола и после нагревания при перемешивании смеси до кипения, в течение 6 ч приливают 50,83 г этилацетатной фракции состава, как в примере 5. Затем в течение 6 ч пропускают в смесь 1,30 г хлора, перемешивание продолжают еще 10 ч, постепенно охлаждая смесь до 40оС. После добавления 1,35 г оксида цинка смесь перемешивают при 40-45оС в течение 20 ч, после чего приливают 9,89 г абсолютного этанола и через 10 ч перемешивания при 40-45оС получают катализатор состава, приведенного в таблице.

Катализатор испытывают, как в примере 1, смешивая 289,52 г ацетальдегида с 2,29 г катализатора, и получают реакционную смесь состава приведенного в таблице. Селективность катализатора 99,0%, что не превышает уровень селективности известного катализатора.

Составы и технические характеристики катализаторов, полученных в примерах 1-6, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНДЕНСАЦИИ АЦЕТАЛЬДЕГИДА | 1991 |

|

RU2030208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛАЦЕТАТА | 1991 |

|

RU2035450C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ЭТИЛАЦЕТАТА ИЗ АЦЕТАЛЬДЕГИДА В ДВУХСТУПЕНЧАТОМ РЕАКТОРЕ ПОЛНОГО ПЕРЕМЕШИВАНИЯ | 1990 |

|

RU2094425C1 |

| Катализатор для конденсации масляного альдегида в бутилбутират | 1988 |

|

SU1583163A1 |

| Способ получения этилата алюминия | 1969 |

|

SU273814A1 |

| Катализатор и способ получения ацетальдегида с его использованием | 2016 |

|

RU2644770C1 |

| Способ получения ацетальдегида | 2016 |

|

RU2650886C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА ПУТЕМ ГИДРОГЕНИЗАЦИИ УКСУСНОЙ КИСЛОТЫ, СОДЕРЖАЩИЙ ПЛАТИНУ-ОЛОВО НА КРЕМНЕЗЕМНОЙ ПОДЛОЖКЕ | 2010 |

|

RU2549893C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА ПРЕВРАЩЕНИЕМ ЭТАНОЛА (ВАРИАНТЫ) | 2012 |

|

RU2503650C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

Сущность изобретения: катализатор содержит этилат алюминия 15,04 - 25,06% , хлорид алюминия 1,88 - 2,98%, оксид алюминия 0,68 - 2,71%, оксид цинка 0,84 - 1,31% , этанол 18,7 - 26,94%, этилацетат остальное. Массовое соотношение оксид цинка и этилат алюминия 1 : (15,9 - 19,1). В реактор загружают алюминиевые опилки, 25%-ный раствор этилата алюминия в этилацетате, абсолютный этанол. Смесь нагревают до кипения. При перемешивании приливают в течение 6 ч этилацетатную фракцию, перемешивают 1 ч, затем в течение 6 ч пропускают хлор. Смесь перемешивают 10 ч. постепенно охлаждая до 40°С, добавляют оксид цинка, перемешивают при 40 - 45°С 20 ч. К полученной смеси добавляют абсолютный этанол, перемешивают при 40 - 45°С 10 ч. Характеристика катализатора: удельная селективность 1048 - 1312 моль этилацетата с 1 моля этилата алюминия. 1 табл.

КАТАЛИЗАТОР ДЛЯ КОНДЕНСАЦИИ АЦЕТАЛЬДЕГИДА в этилацетат, включающий этилат алюминия, хлорид алюминия, оксид алюминия, этанол и этилацетат, отличающийся тем, что, с целью повышения селективности катализатора, он дополнительно содержит оксид цинка при следующем содержании компонентов, мас.%:

Этилат алюминия - 15,04 - 25,06

Хлорид алюминия - 1,88 - 2,98

Оксид алюминия - 0,68 - 2,71

Оксид цинка - 0,84 - 1,31

Этанол - 18,70 - 26,94

Этилацетат - Остальное

причем массовое соотношение оксида цинка и этилата алюминия равно 1: 15,9 - 19,1.

| Санный велосипед | 1937 |

|

SU55011A1 |

| Камера для смешивания пара и воды во всасывающей трубе питательных устройств котлов | 1928 |

|

SU12011A1 |

Авторы

Даты

1995-03-10—Публикация

1991-04-08—Подача