Изобретение относится к пищевой промышленности, а именно к молочному производству, и может быть использовано при изготовлении стерилизованного питьевого молока, сливок а также других жидких молочных продуктов.

Известен способ дезодорации молока и жидких молочных продуктов, заключающийся в тепловой обработке продукта, причем перед ней в продукт вводят углекислый аммоний, при этом в процессе нагревания углекислый аммоний разлагается и улетучивается при нагревании с последующим вакуумированием [1].

Этот известный способ не обеспечивает полной стерилизации продукта, т. к. получаемый продукт обладает низкой термоустойчивостью.

Наиболее близким к предложенному способу стерилизации является известное техническое решение - способ консервирования пищевых продуктов, заключающийся в обработке его вакуумом с последующим вводом консерванта [2].

Известный способ состоит в том, что обработку продукта ведут под вакуумом в пределах 50-760 мм рт.ст. в течение 30-60 мин, причем в качестве консерванта используют водные растворы сахарозы или раствор аскорбиновой кислоты, или раствор хлористого натрия, а также используют спиртовые растворы консерванта.

Недостатком этого известного способа консервирования пищевых продуктов является то, что обработку продукта ведут при равномерном повышении-понижении давления, что не дает возможности резкого воздействия на частицы продукта, вызывающее их вскипание. Кроме того, в известном способе вакуум создают за счет использования специальных устройств, т.е. первоначально создают среду, в которой и происходит обработка продукта.

Цель изобретения - повышение эффекта стерилизации, а именно более полное сохранение первоначальных свойств исходного продукта.

Это достигается тем, что в способе стерилизации (пастеризации) продукта, предусматривающем обработку последнего вакуумом, осуществляют процесс вакуумного дробления в последовательно образованных вакуумных зонах, воздействующих друг на друга, повышая при этом величину абсолютного вакуума в каждой вакуумной зоне, который воздействует на движущийся поток продукта, образуя глубокий вакуум и превращая при этом поток в жидкостно-воздушную смесь с последующим направлением ее в зону разрежения и разделением потока на выделившиеся газообразные и жидкий продукты.

Известно устройство для термовакуумной обработки жидких пищевых продуктов, содержащее заключенный в вакуум-камеру корпус с крышкой, установленный с возможностью вращения. В крышке размещены кольцевые каналы для распределения пара. С полостью корпуса сообщаются патрубки для подвода и отвода пара и продукта [3]. Это известное устройство принято за прототип изобретения.

Недостатком известного устройства является сложность конструкции его, обусловленная тем, что обработку ведут комбинированную - термовакуумную. Кроме того, известное устройство не обеспечивает необходимое качество обработки продукта.

Цель изобретения - упрощение конструкции устройства, а также интенсификация процесса стерилизации.

Это достигается тем, что известное устройство для стерилизации, содержащее емкость, подводящий и отводящий трубопроводы, патрубок для отвода выделившихся газов, дополнительно снабжено самовакуумирующей приставкой, состоящей из подводящего патрубка, распределительного устройства, конфузора с насадком Вентури, спаренных вакуумных камер для получения глубокого вакуума, соединенных между собой вакуумными линиями, а установленная в емкости, имеющей разрежение, отражательная пластина снабжена перфорацией.

Сопоставление предлагаемого технического решения с прототипом позволяет определить следующие "новые" признаки:

процесс вакуумного дробления продукта осуществляют в последовательно образованных спаренных вакуумных зонах, воздействующих друг на друга, при этом величина абсолютного вакуума в каждой зоне повышается;

воздействие обратной связью на движущийся поток продукта, при этом возникают мгновенно микровзрывы газообразных веществ, находящихся в микроорганизмах, а также и вне их; поток при этом превращается в жидкостно-воздушную смесь;

направление этой смеси в зону разрежения и разделение потока на выделившиеся газообразные и жидкий продукт.

"Новые" признаки, характеризующие объект изобретения "устройство", следующие:

оно снабжено самовакуумирующей приставкой, состоящей из подводящего патрубка, распределительного устройства, конфузора с насадком Вентури и спаренных вакуумных камер, соединенных между собой вакуумными линиями;

установленной в емкости, имеющей разрежение, отражательной пластиной, снабженной перфорацией.

Таким образом, предложенное техническое решение обладает новизной.

Аналогов, содержащих признаки, отличающие заявленное решение от прототипа, не обнаружено.

Отличительные признаки заявленного решения не являются в данном случае функционально самостоятельными. Они характеризуют часть объекта и рассмотрены в функциональной связи с объектом. Отдельно каждый из этих признаков не может быть заклассифицирован как самостоятельный объект изобретения. Следовательно, заявленное решение соответствует критерию "существенные отличия".

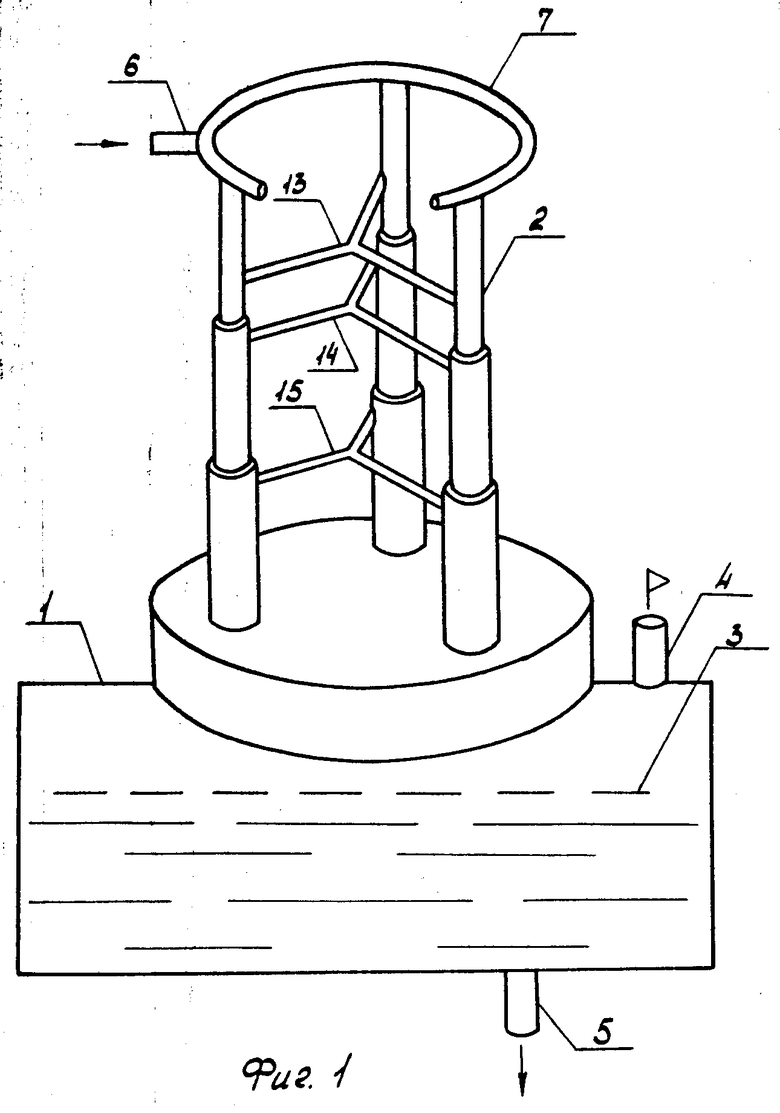

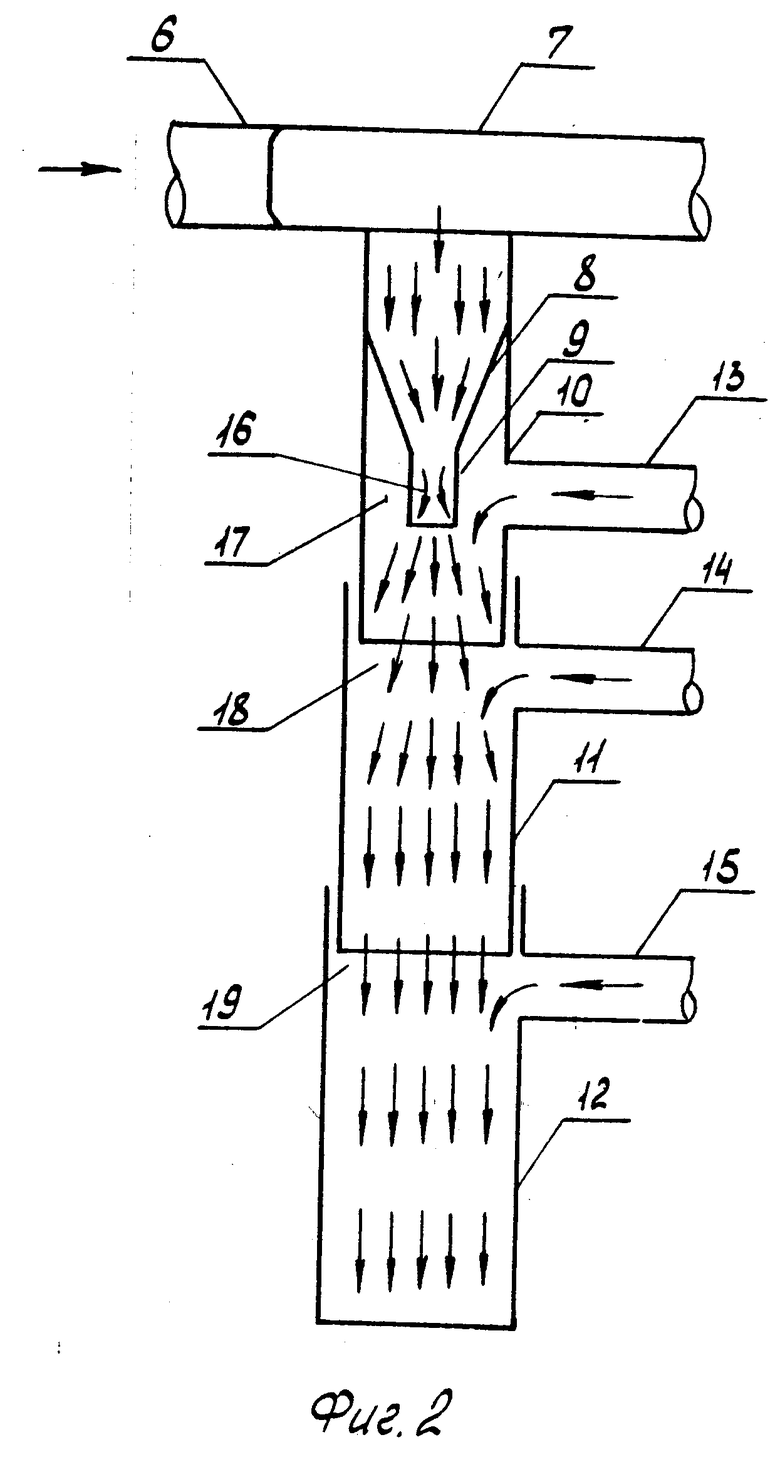

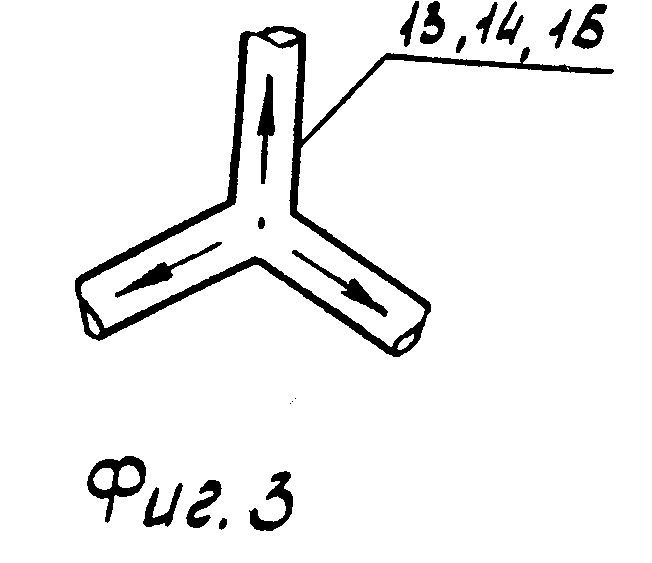

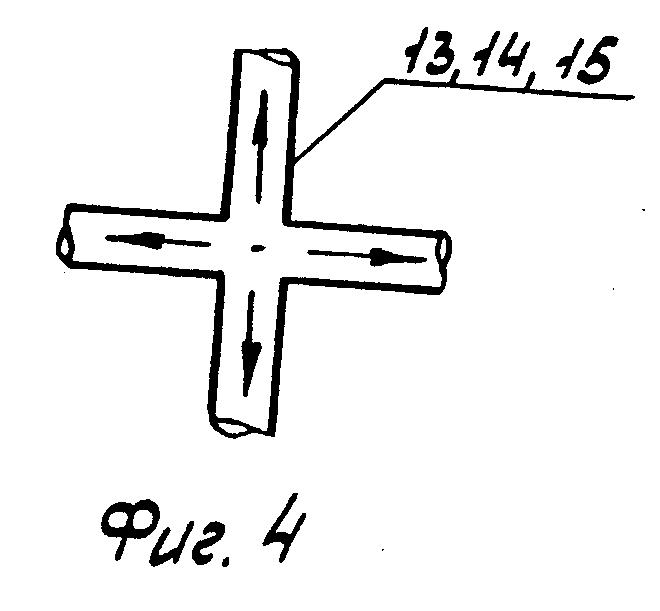

На фиг. 1 изображено устройство для стерилизации (пастеризации), общий вид; на фиг. 2 - ветвь самовакууммирующий приставки; на фиг. 3 - узел сочленения трех вакуумных линий; на фиг. 4 - узел сочленения четырех вакуумных линий; на фиг. 5 - узел сочленения двух вакуумных линий.

Устройство для стерилизации (пастеризации) содержит корпус 1 с трубопроводами 2 для подвода стерилизуемого продукта, отражательную пластину 3, снабженную перфорацией и установленную в емкости, имеющей разрежение. Устройство снабжено также патрубками 4 и 5 для отвода соответственно выделившихся из продуктов газов и стерилизованного (пастеризованного) продукта.

Основной составной частью устройства является самовакууммирующая приставка, состоящая из подводящего патрубка 6, распределительного устройства (трубопровода) 7, конфузора 8 для увеличения скорости истечения продукта, насадка Вентури 9 для образования сферической вакуумной зоны вокруг струи, спаренных вакуумных камер 10, 11 и 12 для получения глубокого вакуума, соединенных между собой вакуумными линиями 13, 14 и 15, сферической вакуумной зоны 16, а также цилиндрических вакуумных зон 17, 18 и 19 (зона 17 вакуумно-кольцевая).

Устройство работает следующим образом.

По подводящему трубопроводу продукт, подлежащий стерилизации, подается через патрубок 6 в распределительный кольцевой трубопровод 7, откуда поступает на конфузоры 8 (в форме конусного сопла), где происходит увеличение скорости истечения продукта, что приводит к увеличению скоростного напора и понижению давления в струе. Из конфузора 8 продукт поступает в насадок Вентури 9, где создается вокруг струи сферическая вакуумная кольцевая зона 16 с глубоким вакуумом за счет энергии самой струи, и возникает процесс микровзрывов в микроорганизмах, а также объемное вскипание газов, растворенных в струе, за счет разности парциального давления газов в микроорганизмах, струе и в разреженном пространстве.

В процессе микровзрывов и объемного вскипания происходит объемно-вакуумное дробление струи, разрушение ее целостности. Из насадка Вентури 9 газожидкостный поток поступает в вакуумные камеры 10, которые соединены между собой вакуумными линиями 13, где за счет энергии струи образуется вакуумно-кольцевая зона 17. Т.к. в вакуумных линиях 13 векторы направлены в противоположные друг другу стороны, то величина вакуума увеличивается (в нашем случае в три раза). Увеличение вакуума возможно в два, четыре и т.д. раза в зависимости от количества соединяемых вакуумных камер. В вакуумно-кольцевых зонах 17 продолжаются процесс объемно-вакуумного вскипания (микровзрыва) растворенных газов в струе продукта, микровзрывы в микроорганизмах, объемно-вакуумное дробление и разрушение целостности потока, а также стерилизация (пастеризация) молока. В результате происходящих процессов струя превращается в гомогенизационный жидкостно-воздушный поток, заполняющий всю площадь поперечного сечения вакуумных камер 10 по ходу движения потока. Выделение растворенных газов из струи происходит эффективно, сопровождается стерилизацией продукта, за счет увеличения вакуума благодаря взаимно противоположно направленным векторам в вакуумных линиях 13, в вакуумно-кольцевой зоне 17, из которой газы отсасываются самим потоком. Из вакуумных камер 10 поток поступает в вакуумные камеры 11, а после них - в вакуумные камеры 12. При прохождении вакуумных камер 11 и 12 продолжается аналогичный процесс, как и в вакуумных камерах 10.

Полученный таким образом стерилизованный жидкостно-воздушный поток поступает на перфорированную отражательную пластину 3, расположенную в стерилизаторе. Поскольку в стерилизаторе создается постоянное разрежение, то из поступающего жидкостно-воздушного потока отсасываются выделившиеся газы. При ударе жидкостно-воздушного потока о перфорированную отражательную пластину продолжается отделение выделившихся газов. В момент дробления происходит также десорбция газов в результате явления "концевого эффекта". Выделившиеся газы после удара о перфорированную отражательную пластину направляются в верхнюю зону и отсасываются эжекторной или вакуумной системой.

Особенностью предлагаемого способа стерилизации является то, что с его помощью можно ликвидировать жизнедеятельность микроорганизмов и гомогенизировать, например, молоко, сохраняя его первоначальное свойства. Таким образом, в технологической схеме стерилизации молока можно одновременно получить эффект стерилизации и гомогенизации. Вышеуказанное дает значительный экономический выигрыш, так как ликвидируется ряд технологических операций, а также нет необходимости в таком технологическом оборудовании как пастеризаторы, гомогенизаторы, промежуточные баки, насосы перекачки молока, сокращается протяженность технологических трубопроводов, отпадает необхо- димость использования пара и т.д.

Положительный эффект от использования предложенного способа и устройства для его реализации заключается в том, что увеличивается срок хранения молока при минимальных затратах, кроме того, конечный продукт получается с улучшенными свойствами, так как максимально сохранены первоначальные качества исходного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деаэратор | 1990 |

|

SU1806097A3 |

| СПОСОБ ВАКУУМНОГО РАСПЫЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2042437C1 |

| Способ вакуумного распыливания жидкости | 1988 |

|

SU1641442A1 |

| Устройство для осветления воды со взвешенным слоем осадка | 1980 |

|

SU941307A1 |

| Способ очистки воды от железа и устройство для его осуществления | 1983 |

|

SU1161480A1 |

| Способ биологической очистки сточных вод и устройство для его осуществления | 1980 |

|

SU1063789A1 |

| Устройство для деаэрации | 1980 |

|

SU1011540A1 |

| Вакуумно-распылительная головка | 1981 |

|

SU994022A1 |

| Вакуумный деаэратор | 1984 |

|

SU1255805A1 |

| Распылительная головка | 1978 |

|

SU829197A1 |

Использование: изготовление стерилизованного питьевого молока, сливок и других жидких пищевых продуктов на предприятиях пищевой промышленности. Сущность изобретения: способ вакуумной стерилизации жидких пищевых продуктов включает обработку вакуумом в последовательно расположенных спаренных вакуумных зонах. Величина абсолютного вакуума в каждой параллельной зоне повышается. Разрежение в вакуумных зонах создают за счет истечения продукта через насадки, после чего образовавшуюся газожидкостную смесь разделяют на газообразный и жидкий продукты. Устройство для реализации способа содержит вакуум-камеру, выполненную в виде спаренных насадков, установленных на корпусе. Насадки сообщены между собой вакуумными линиями. Первые по ходу движения продукта насадки сообщены друг с другом распределительным приспособлением с патрубком подвода продукта. По оси насадков размещен патрубок Вентури, а в корпусе под насадками установлена отражательная пластина с перфорацией. 2 с.п. ф-лы, 5 ил.

СПОСОБ ВАКУУМНОЙ СТЕРИЛИЗАЦИИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для термовакуумной обработки жидких пищевых продуктов | 1979 |

|

SU789087A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-20—Публикация

1991-09-19—Подача