Изобретение относится к мойке стеклянной тары и может найти применение в линиях расфасовки продуктов в бутылки, банки и подобную тару в пищевой, химико-фармацевтической и других отраслях промышленности.

Целью изобретения является уменьшение габаритов бутылкомоечной машины, снижение энергозатрат и металлоемкости за счет того, что количество зубьев храпового колеса выполнено в целое число раз большим, чем количество зубьев приводной звездочки транспортера бутылконосителей, а трубы шприцевальных устройств установлены с шагом, в то же целое число раз меньшим, чем шаг между бутылконосителями.

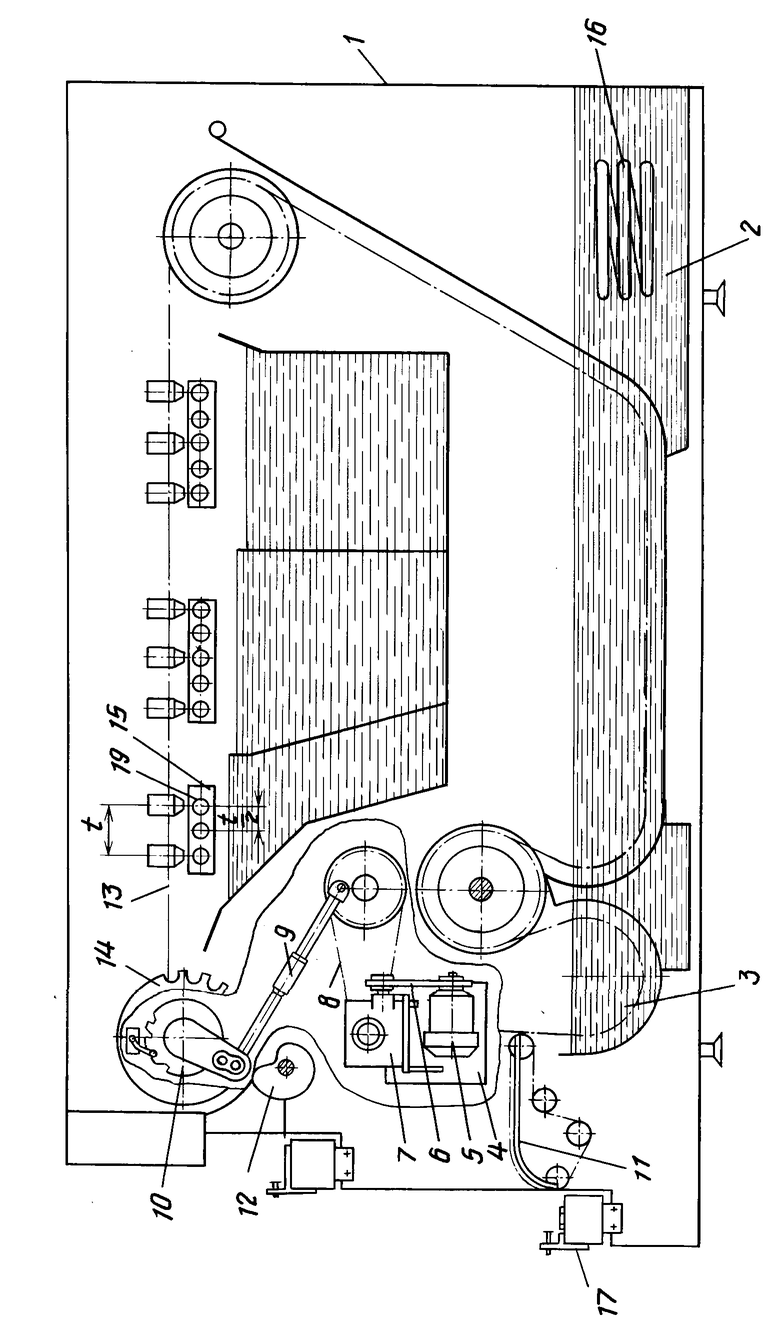

На чертеже схематично изображена предлагаемая бутылкомоечная машина.

Машина содержит корпус 1 с отмочными ваннами 2 и 3, привод 4, состоящий из электродвигателя 5, вариатора 6, редуктора 7, цепной передачи 8, храпового механизма 9, храпового колеса 10, устройства для загрузки 11 и выгрузки 12 бутылок, транспортер бутылконосителей 13 с ведущей звездочкой 14, шприцевальные устройства 15, подогреватель 16, насосы (не показаны), подающий 17 и отводящий 18 транспортеры. Ведущая звездочка 14 транспортера бутылконосителей 13 имеет количество зубьев Z, храповое колесо - в целое число раз больше, например 2Z. Шаг между бутылконосителями 13 равен t, шаг между трубами 19 шприцевальных устройств 15 равен t/2.

Машина работает следующим образом.

Подающий транспортер 17 подводит бутылки к устройству 11 для загрузки, с помощью которого они загружаются в гнезда бутылконосителей 13. За один кинематический цикл τ принято время прохождения бутылконосителями 13 расстояния, равного шагу t. За это же время происходит загрузка одного бутылконосителя бутылками. Кривошип совершает один оборот за половину кинематического цикла τ . В это же время бутылконосители 13 перемещаются на расстояние, равное t/2, и делают один выстой. За следующий один оборот кривошипа бутылконосители 13 перемещаются еще на расстояние t/2 и делают еще один выстой. Таким образом, за один кинематический цикл τ бутылконосители 13 перемещаются в два этапа на шаг t, делая два выстоя. В один из выстоев устройство 11 для загрузки загружает в бутылконоситель 13 партию бутылок, равную числу гнезд в бутылконосителе 13. Бутылки проходят последовательно ванны 2 и 3, где осуществляется их отмочка сначала в воде, а затем в щелочном растворе, далее перемещаются к шприцевальным устройствам 15. Во время каждого из выстоев происходит шприцевание бутылок, во время перемещения бутылконосителей 13 - опорожнение бутылок от оставшейся после шприцевания воды. Таким образом, за один кинематический цикл τ шприцевание осуществляется дважды. Вымытые бутылки с помощью устройства 12 для выгрузки устанавливаются на отводящий транспортер 18 и поступают к последующему оборудованию линии розлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бутылкомоечная машина | 1983 |

|

SU1139696A1 |

| Машина для мойки стеклянных бутылок малой емкости | 1972 |

|

SU560823A1 |

| Бутылкомоечная машина | 1987 |

|

SU1507725A1 |

| Машина для мойки бутылок | 1971 |

|

SU483344A1 |

| Бутылкомоечная машина | 1975 |

|

SU590253A1 |

| Бутылкомоечная машина | 1972 |

|

SU447358A1 |

| Машина для мойки бутылок | 1980 |

|

SU885146A1 |

| Машина для мойки бутылок | 1990 |

|

SU1794508A1 |

| МАШИНА ДЛЯ МОЙКИ БУТЫЛОК | 1973 |

|

SU393202A1 |

| ПОЛУАВТОМАТ ДЛЯ МОЙКИ БУТЫЛОК И НОСИТЕЛЬ БУТЫЛОК ДЛЯ НЕГО | 2001 |

|

RU2202510C1 |

Использование: в мойке тары. Сущность изобретения: бутылкомоечная машина содержит корпус с моечными ваннами, размещенный в нем транспортер с бутылконосителями, трубчатые шприцевальные устройства, привод и храповой механизм для придания транспортеру прерывистого движения. Храповое колесо и ведущая звездочка транспортера установлены на приводном валу. Количество зубьев храпового колеса выполнено в целое число раз большим, чем количество зубьев ведущей звездочки транспортера. Трубы шприцевальных устройств установлены с шагом в целое число раз меньшим, чем шаг между бутылконосителями. 1 ил.

БУТЫЛКОМОЕЧНАЯ МАШИНА, содержащая корпус с моечными ваннами, размещенные в нем транспортер с бутылконосителями, трубчатые шприцевальные устройства, привод и храповой механизм для придания транспортеру прерывистого движения, храповое колесо и ведущая звездочка транспортера установлены на приводном валу, отличающаяся тем, что, с целью снижения энергозатрат металлоемкости и уменьшения габаритов, количество зубьев храпового колеса выполнено в целое число раз большим, чем количество зубьев ведущей звездочки транспортера, трубы шприцевальных устройств установлены с шагом в целое число раз меньшим, чем шаг между бутылконосителями.

| Астанин Н.М | |||

| Бутулкомоечные машины | |||

| М.: Агропромиздат, 1986, с.42-43. |

Авторы

Даты

1995-03-20—Публикация

1991-04-09—Подача