Изобретение относится к металлургии, в частности к способам переплава сложнолегированных сплавов.

Известен способ переплава отходов постоянных магнитов на шихтовую болванку, предусматривающий предварительную подготовку отходов к металлургическому переделу, заключающийся в их магнитной сепарации, обезуглероживании [1].

Это достаточно трудоемкие, экологически грязные операции, не нашедшие реального применения в производстве.

Наиболее близок к изобретению используемый в производстве способ, предусматривающий загрузку отходов литых постоянных магнитов на железо-никель-медной и железо-никель-кобальт-медной основе, содержащей алюминий, в индукционную печь, расплавление и выдержку расплава для его усреднения и рафинировки [2].

Однако по такому способу переплавляются только кусковые неокисленные отходы (литейный возврат, скрап, бракованные отливки и т.п.). Коэффициент извлечения элементов основы шихты при этом не превышает 80-85% за счет потерь со шлаком. Окисленные и мелкодисперсные отходы (шлак, металлоабразив и т.п.) по такой технологии не перерабатывают из-за невозможности из расплавления в индукционной печи. Такие отходы сдаются во Вторцветмет для селективного извлечения цветных металлов с еще более низкими коэффициентами извлечения. (60-70%).

В основу изобретения положена задача создания способа, который бы повысил коэффициент извлечения элементов основы шихты путем интенсификации плавки за счет введения дополнительного источника и варьирования составами шихты и режимами плавки.

Это достигается тем, что в способе переплава отходов сложнолегированных сплавов, который включает загрузку в ванну твердой шихты на железо-никель-медной или железо-никель-кобальт-медной основе, содержащей алюминий, индукционный нагрев, расплавление шихты и выдержку расплава, согласно изобретению шихту дополнительно нагревают плазменной или электрической дугой до температур 1873-2373 К, после чего расплав выдерживают в течение 1-10 мин на каждую массовую долю в процентах алюминия, содержащегося в шихте. При использовании при переплаве окисленных отходов, образующихся при плавке сплавов для постоянных магнитов их подшихтовывают к кусковым отходам в количестве 5-95%.

При использовании отходов шлифования сплавов для постоянных магнитов их подшихтовывают к кусковым и окисленным отходам в количестве 10-90%.

Использование дополнительного источника нагрева обеспечивает быстрый нагрев расплава до температур более 1873 К, при которых интенсифицируются режимы восстановления алюминием элементов основы сплава из окислов, при этом резко возрастает коэффициент извлечения в металлах этих элементов.

Без дополнительного источника нагрева процесс достижения расплавом заданной температуры затягивается, что ведет к окислению самого алюминия, образования тугоплавкого шлака, в котором запутывается металл-основа сплава. Это понижает коэффициент извлечения элементов. Перегрев металла выше 2373 К тоже нежелателен из-за окисления от основной футеровки, традиционно используемой на плавках легированных сплавов.

Дополнительным источником нагрева должна быть плазменная или электрическая дуга, которая обеспечивает локальный перегрев металла в месте соприкосновения с ним, что инициирует реакции восстановления окислов алюминия. Для того чтобы восстановление окислов прошло достаточно полно необходима выдержка металла, которая составляет в пределах 1-10 мин на каждую массовую долю в процентах алюминия в отходах. Если выдержка будет короче, то алюминий не успеет полностью провзаимодействовать с окислами. В обратном случае, алюминий достаточно окисляется кислородом из воздуха, что приводит к вторичному окислению элементов основы сплава.

В состав шихты можно ввести и окисленные отходы либо отходы шлифования для того чтобы их расплавить необходимо жидкое болото металла, необходимо, чтобы кроме них было 5% кусковых отходов. Использование менее 5% окисленных отходов (отходов шлифования) экономически нецелесообразно. Из таких же ограничений нужно исходить при совместном использовании кусковых, окисленных отходов и продуктов шлифования. В этом случае для эффективного плавления шихты отходов шлифования должно быть не более 90%, а из экономических соображений не менее 10%.

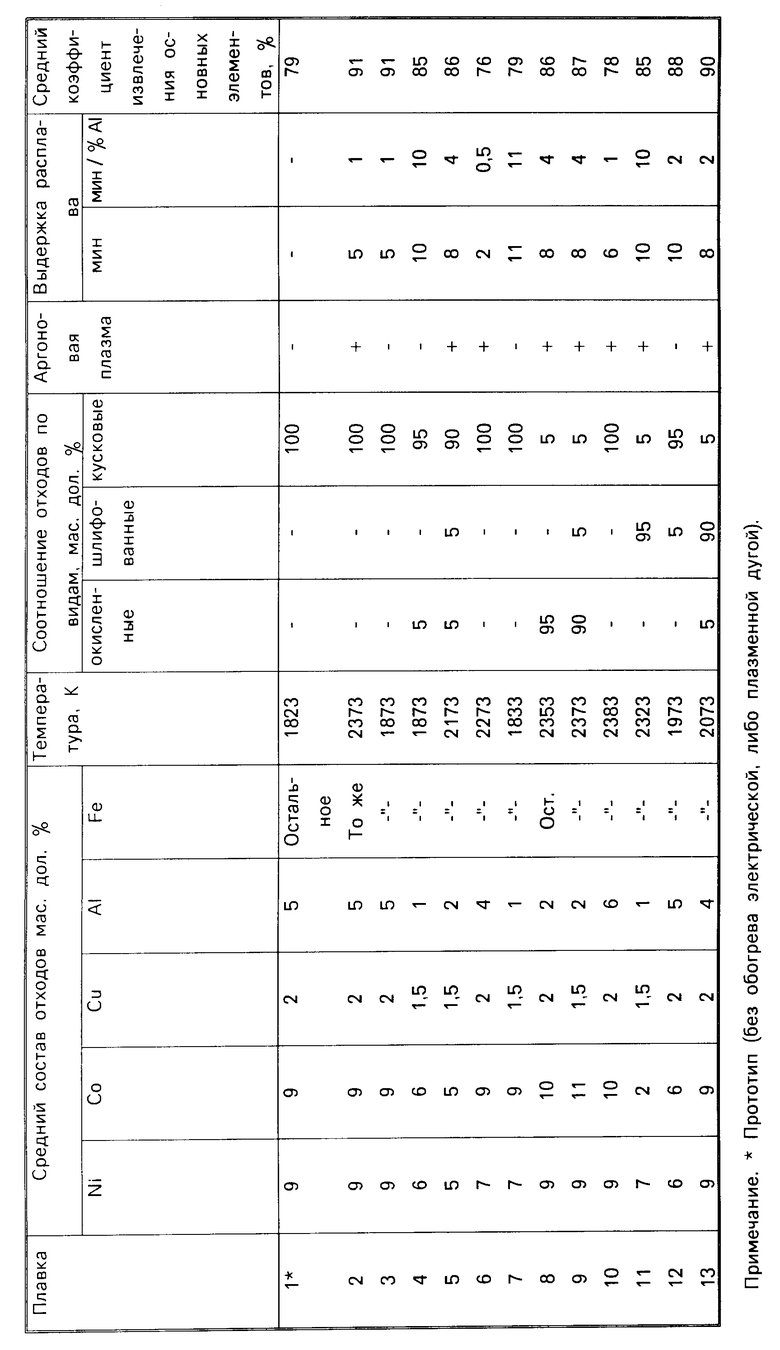

П р и м е р. Плавки отходов магнитотвердых сплавов типа ЮНД и ЮНДК (см. таблицу) вели на печи ИСТ-016 в магнезитовом тигле на 100 кг, оборудованном крышкой с огнеупорной футеровкой. Дополнительный нагрев металла сверху производили электродом с графитовым наконечником. Твердую шихту формировали из кускообразных отходов в виде смешанных бракованных магнитов. На ряде плавок в состав шихты входили шлаки, образующиеся при получении постоянных магнитов, состоящие согласно рентгеноструктурному анализу из окислов алюминия, никеля, железа, кобальта и корольков сплава. Количество корольков составляет 30-40% от массы шлака. На отдельных плавках использовали отходы шлифования, состоящие на 60-70% из металлической составляющей. Электрод закорачивали на шихту и зажигали дугу. Одновременно подавали питание и на индуктор. При этом индукционному нагреву подвергали периферийные части шихты, в то время как средняя часть обогревалась за счет дуги электрода. Поддерживали постоянный электрический режим индуктора (ток не более 120 А, напряжение до 800 В) и дуги (ток 350-370 А, напряжение 140-160 В).

С целью стабилизации электрической дуги и защиты зеркала металла инертным газом на плавках 2, 5, 6, 8, 9, 10, 11, 13 через графитовый наконечник электрода вдували аргон, при этом получали плазменную дугу, расход аргона составлял 8-10 л/мин. После расплавления шихты расплав выдерживали при включенном индукторе и горящей дуге.

Для поддержания постоянства температуры через дозатор в крышке производили небольшие добавки твердой шихты, при этом вели пирометрический контроль расплава. Затем металл разливали в чугунные изложницы. Выплавленные лигатуры после экспресс-анализа использовали как основу шихты при получении отливок магнитов ДЖБ.09.1.2022 из сплава ЮНДК. Все полученные образцы соответствовали заданным требованиям (Bг≥1,2Тл, Hc≥48кА/м, (BHmax<N>)≥36 кДЖ/м).

О коэффициентах извлечения основных элементов судили по расчету баланса элементов на основании данных взвешивания металла до и после плавки и химического анализа исходного и конечного металла. Затем их проводили к среднему показателю для каждой плавки.

Установлено, что на плавках 1 (прототип), 6, 7, 10 при неоптимальных режимах температур и выдержки расплава средний коэффициент извлечения основных элементов менее 80%, в то время как на остальных оптимальных плавках был равен или превосходил 85%. При этом в состав шихты наряду с кусковыми входили окисленные отходы, а также отходы шлифования постоянных магнитов. Предварительные опыты по плавкам окисленных и шлифовальных отходов, когда в состав шихты входило менее 5% кусковых отходов, показали на невозможность зажечь дугу и, соответственно расплавить шихту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1998 |

|

RU2131479C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149204C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149205C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2000 |

|

RU2194786C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149203C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149206C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149208C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149209C1 |

Использование: металлургии, в частности при переплаве отходов постоянных магнитов на железо-никель-медной или железо-никель-кобальт-медной основе, содержащей алюминий. Сущность: твердую шихту из отходов постоянных магнитов загружают в индукционную печь, нагревают, расплавляют. При этом шихту подвергают дополнительному нагреву плазменной или электрической дугой до температуры 1873-2373 К. После чего выдерживают расплав в данном интервале температур в течение 1-10 мин на каждую массовую долю в процентах алюминия, содержащегося в шихте. При использовании при переплаве окисленных отходов, образующихся при плавке сплавов для постоянных магнитов, их подшихтовывают к кусковым в количестве 5-95%. К кусковым и окисленным отходам могут вводить отходы шлифования сплавов для постоянных магнитов в количестве 10-90%. 2 з. п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, N 4, 1972, с.39. | |||

Авторы

Даты

1995-03-20—Публикация

1993-09-16—Подача